西安地铁10号线某钢管桩围堰施工与设计优化分析*

牛建辉,郑 江,王 锴,李存良,田鹏刚,张丽莎,王先铁

(1.陕西建工控股集团未来城市创新科技有限公司,陕西 西安 712000; 2.西安建筑科技大学土木工程学院,陕西 西安 710055)

0 引言

钢管桩根据防水要求可分为锁口与不锁口2种形式。锁口钢管桩是在任意2根钢管间采取的联结措施,既起联结和止水作用。钢管桩围堰施工技术主要应用于一般桥梁或桥梁基础围护结构施工中,作软卧地层及深水施工围护。围堰钢管桩的施工优化与力学特性研究作为学术热点,包括以实际工程中的桥墩基础为研究对象,建立有限元分析模型研究最不利荷载工况[1-3];也对实际工程建设的技术难点、结构受力形式、工期、经济性、计算方法等方面进行了创新,具体的优化方案包括围堰加设内支撑、改变钢管桩尺寸与断面形式、保持结构不变或采用平行钢丝索代替传统施工方法、改进常规顺算法等[4-6]。此外,还有学者对水文地质条件[7]、浅滩裸岩地区[8]、软土质地区[9-11]、流速[12]和高原山区[13]等复杂地质环境下的施工进行了研究。由此发现,国内外学者针对围堰施工的技术难题有了实质性的突破与创新,但对于钢管桩桩长、圈梁和支撑位置及渗水条件下最不利工况优化分析较少。本文以西安地铁10号线某跨渭河大桥的7号敦为例,利用有限元分析法研究围堰施工各工序设计桩长与优化桩长、圈梁和支撑位置及渗水条件改变所引发的安全性和稳定性间的变化关系,研究结果对钢管桩围堰施工技术的应用和优化具有重要意义。

1 工程概况

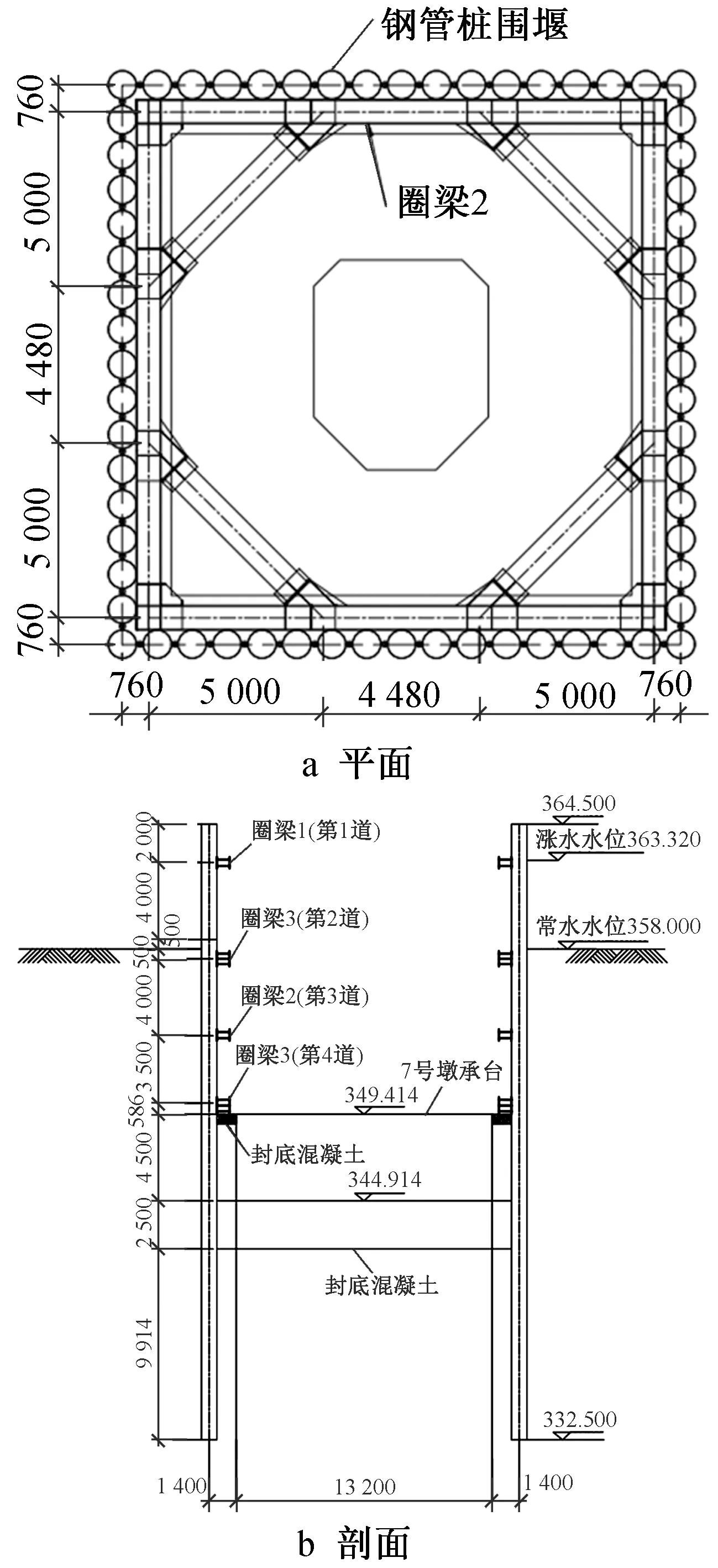

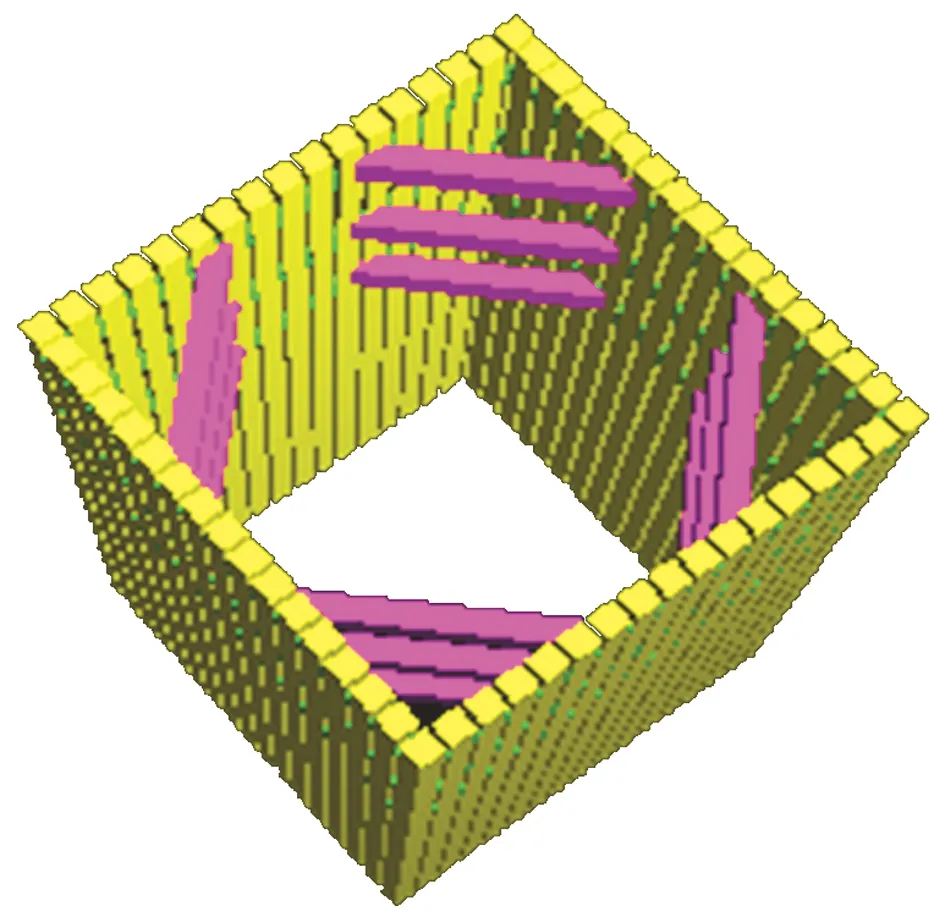

地铁10号线某跨渭河大桥7号墩基础范围内地层以中砂为主。基础采用钢管桩围堰施工,钢管桩规格为φ820×14×32 000,有4道圈梁支撑。7号墩承台如图1所示。基础施工顺序为:①设置导向插打钢管桩;②围堰内继续开挖至357.000m,干环境下安装第2道圈梁;③围堰内继续开挖4m至353.000m,干环境下安装第3道圈梁;④围堰内继续开挖3.5m至349.500m,干环境下安装第4道圈梁;⑤若围堰内未发生严重渗水现象,则继续将围堰开挖至344.414m,施工0.5m厚垫层混凝土;若发生严重渗水,则停止干挖,将基坑内回水至内外水头齐平,水下吸泥至封底高程342.414m,混凝土封底后将围堰内水抽干;⑥施工承台及混凝土圈梁,拆除第4道圈梁;⑦混凝土圈梁施工完成后,汛期来临时若水位上涨超过358.000m,需将围堰钢管接高6m至364.500m,并安装第1道圈梁;⑧施工主墩,围堰内回水,先后拆除第3道、第2道、第1道圈梁;⑨承台施工完成的标志为拔出锁口钢管桩。

图1 7号墩承台Fig.1 Pier cap No.7

2 锁扣钢管桩受力特性与稳定性分析

2.1 计算模型及土性参数

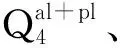

表1 钢管桩围堰计算工况Table 1 Calculation conditions for steel pipe pile enclosure

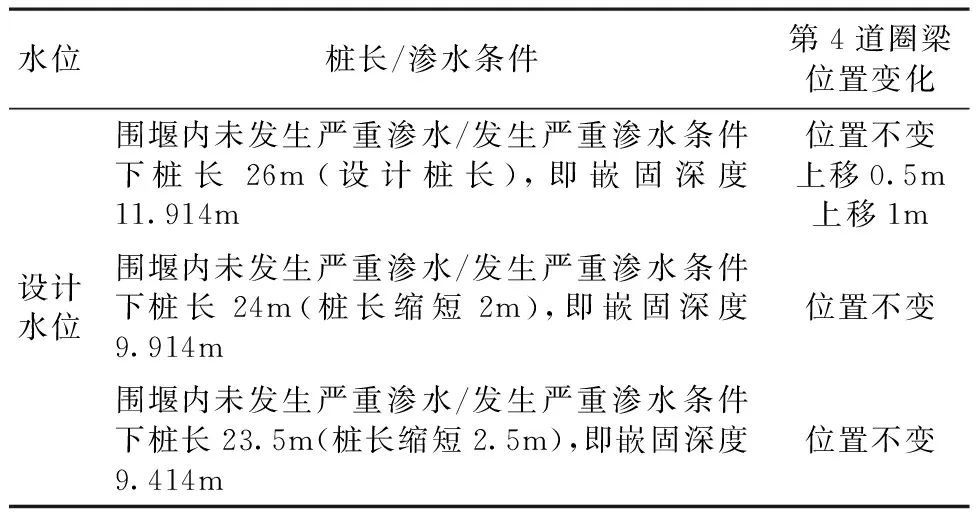

表2 土体参数Table 2 Soil parameters

图2 锁口钢管桩围堰支护体系模型Fig.2 Model of interlocking steel pipe pile enclosure support system

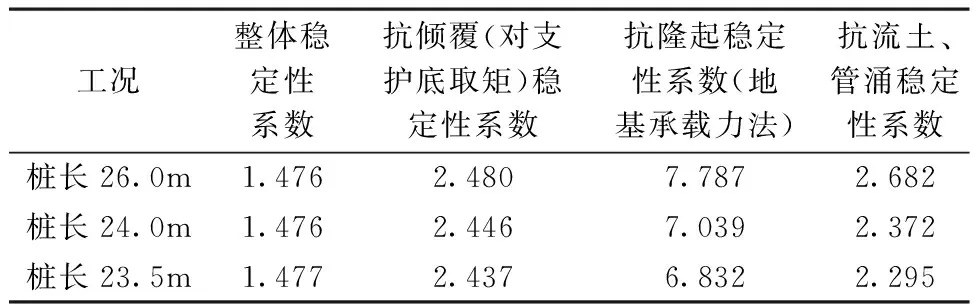

2.2 锁口钢管桩桩长优化计算分析

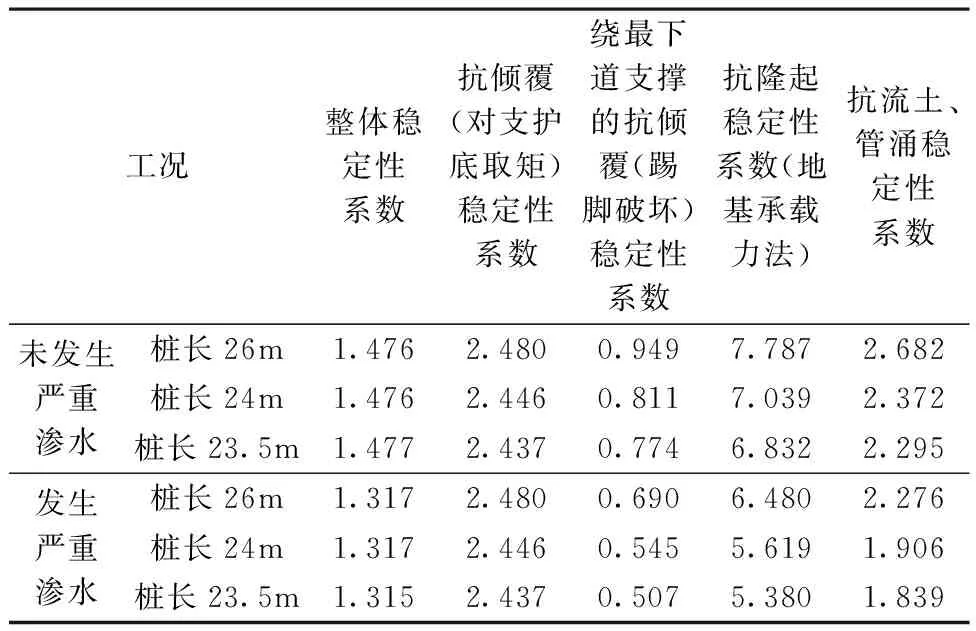

不同桩长条件下锁口钢管桩围堰稳定性分析结果如表3所示。由表3可知,各部分稳定性验算结果随桩长的缩短而减小,但变化幅度不明显,经计算各部分稳定性验算均符合规范规定。结果表明:嵌固深度与绕最下道支撑的抗倾覆稳定性安全系数的变化关系可表述为安全系数随嵌固深度的增加而增大。

表3 不同桩长条件下锁口钢管桩围堰稳定性分析结果Table 3 Stability analysis results of interlocking steel pipe pile enclosure under different pile length conditions

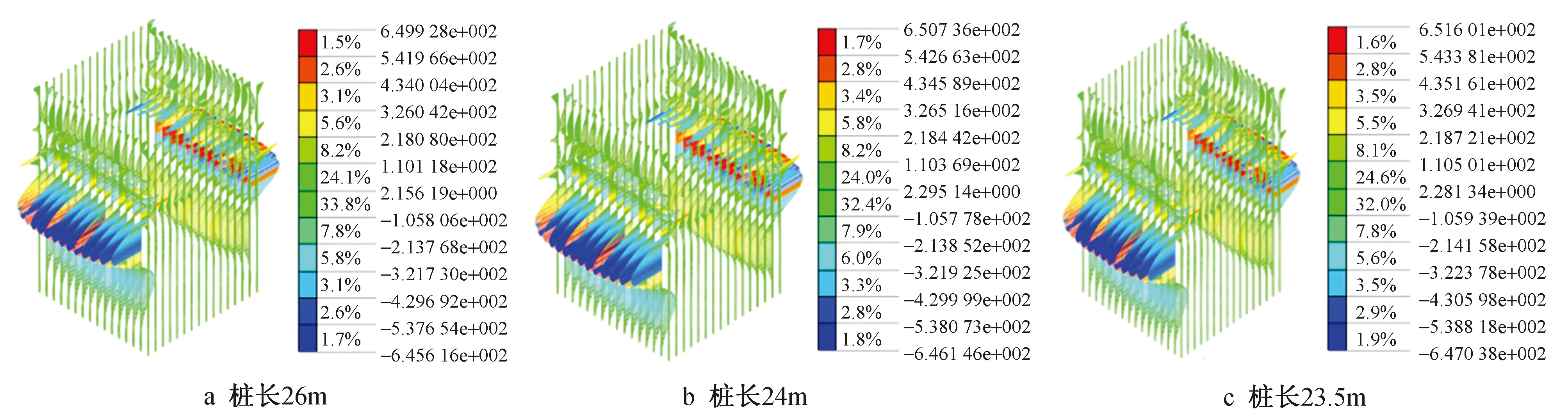

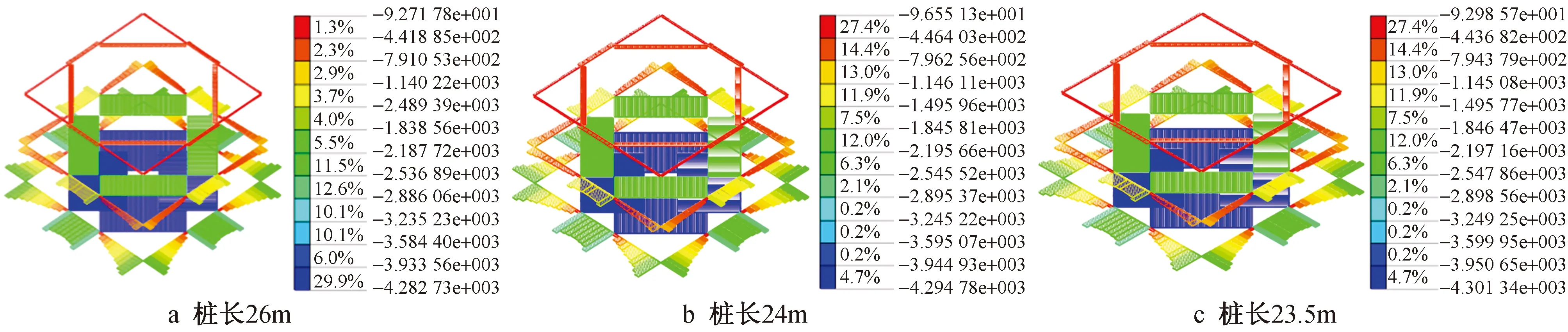

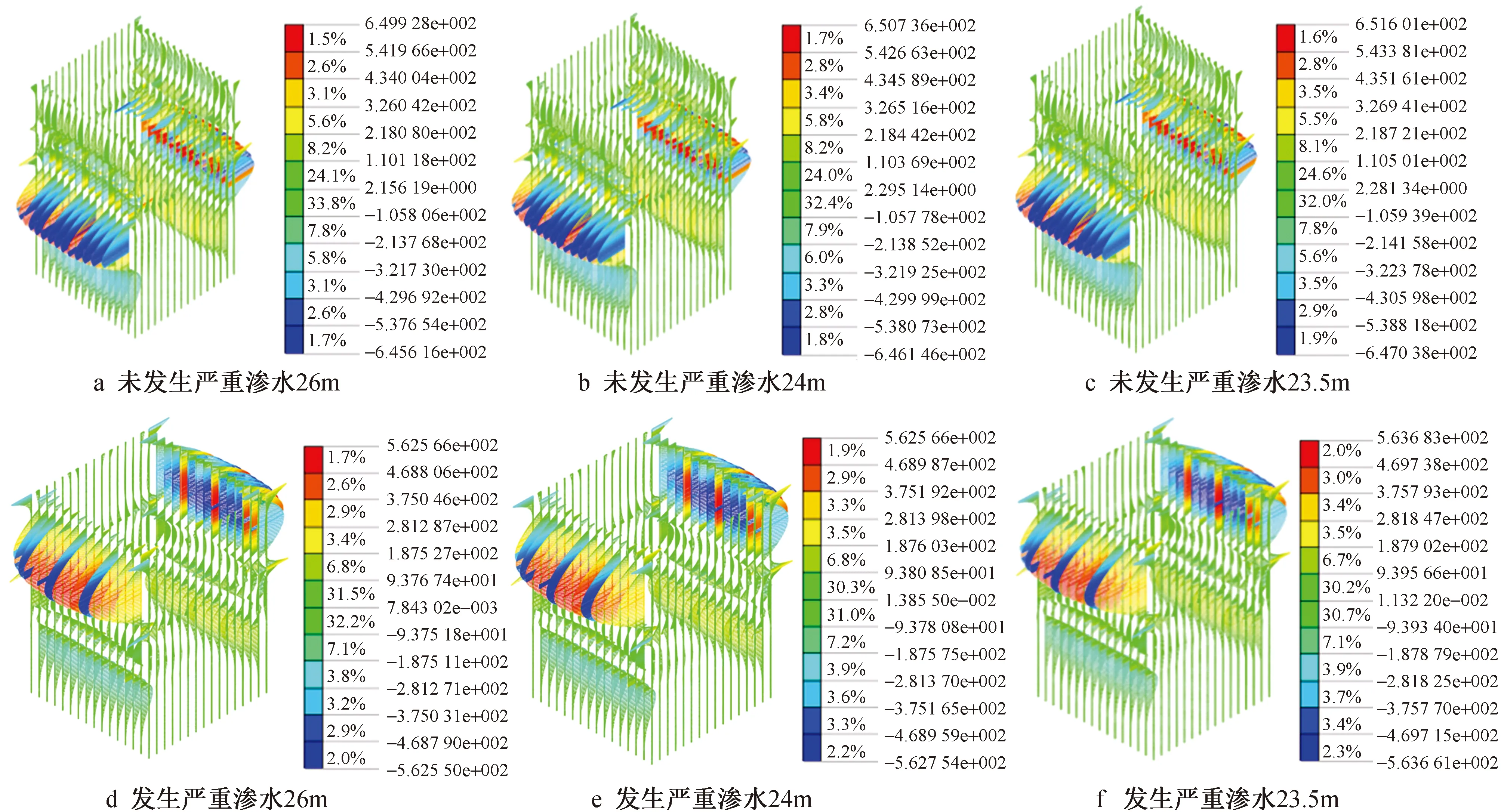

在设计水位未发生渗水时最不利工况下不同桩长锁口钢管桩的弯矩、总位移和围堰内支撑轴力分布如图3~5所示。开挖到底时的锁口钢管桩桩长26,24,23.5m的最大弯矩值分别为649.93,650.74,651.60kN·m(均出现在第4道圈梁和基坑底部中间),说明嵌固深度的增加反而使最大弯矩值减小;由最大弯矩值计算得到的弯应力分别为88.13,88.24,88.36MPa,满足强度要求。拆除第2道圈梁时锁口钢管桩的总位移达到最大,不同桩长对应的最大位移分别为4.023,4.034,4.040cm,均位于中间桩桩顶;当未发生严重渗水、外侧水位为设计水位时,以上工序中开挖到坑底时内支撑轴力最大,桩长26,24,23.5m对应的内支撑轴力值分别为4 282.731, 4 294.78,4 301.34kN(均出现在开挖到底第4道角撑上);由最大轴力值计算得到的轴向应力分别为114.27,114.60,114.77MPa,满足强度要求。

图3 开挖到底时锁口钢管桩弯矩分布(单位:kN·m)Fig.3 Moment distribution of interlocking steel pipe pile when excavated to the bottom (unit: kN·m)

图4 拆除第2道圈梁时锁口钢管桩位移分布(单位:m)Fig.4 Displacement distribution of interlocking steel pipe pile during the removal of the second ring beam(unit: m)

图5 开挖到底时锁口钢管桩围堰内支撑轴力分布(单位:kN)Fig.5 Internal support axial force distribution of interlocking steel pipe pile enclosure when excavated to the bottom(unit: kN)

2.3 围堰坑内回填条件下第4道圈梁和内支撑位置优化计算分析

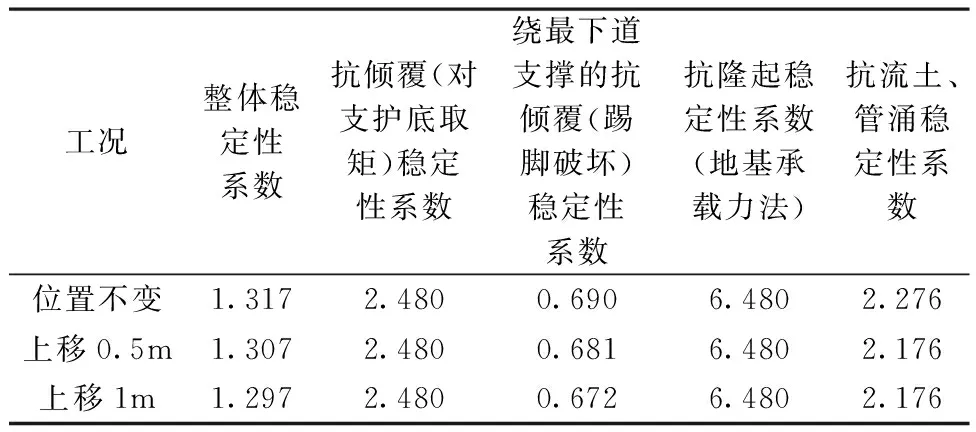

取桩长为26m,分析第4道圈梁和支撑位置改变时,设计水位发生严重渗水时的围堰整体稳定性变化规律,结果如表4所示。由表4可知,第4道圈梁位置不同条件下锁口钢管桩围堰整体稳定性稳定性系数均与规范值吻合;第4道圈梁位置不变、上移0.5m和上移1m工况对应的绕最下道支撑的抗倾覆(踢脚破坏)稳定性安全系数依次为0.690,0.681,0.672。说明随着第4道圈梁位置的上移,绕最下道支撑的抗倾覆(踢脚破坏)稳定性安全系数减小,但幅度不大。在严重渗水条件下,第4道圈梁位置上移对整个支护结构的稳定性影响较弱。

表4 第4道圈梁位置不同条件下锁口钢管桩围堰稳定性分析结果Table 4 Stability analysis results of interlocking steel pipe pile enclosure under different positions of the fourth ring beam

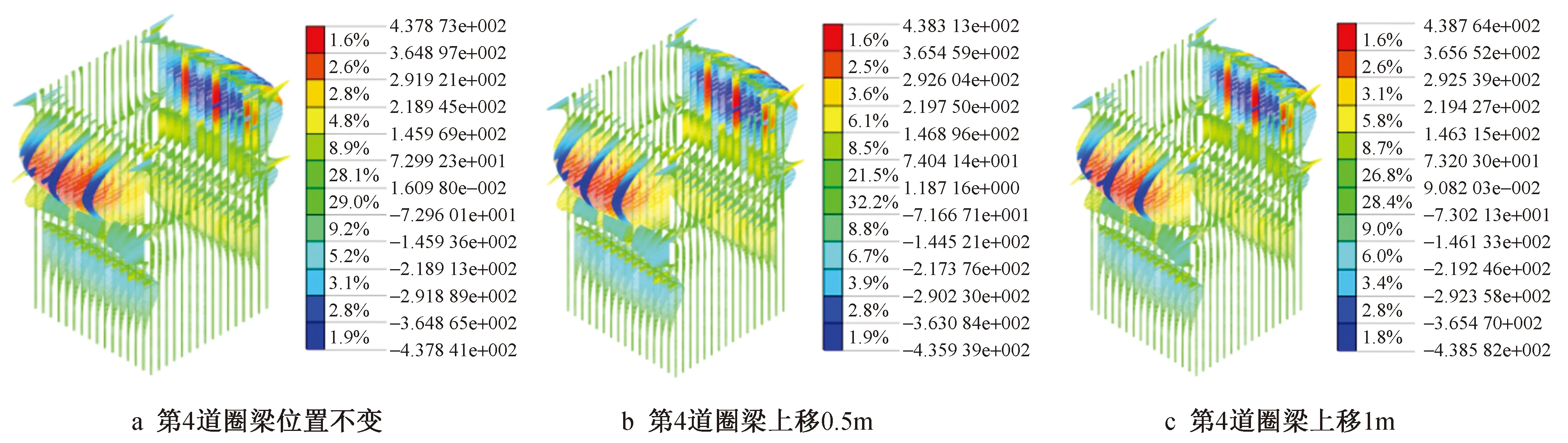

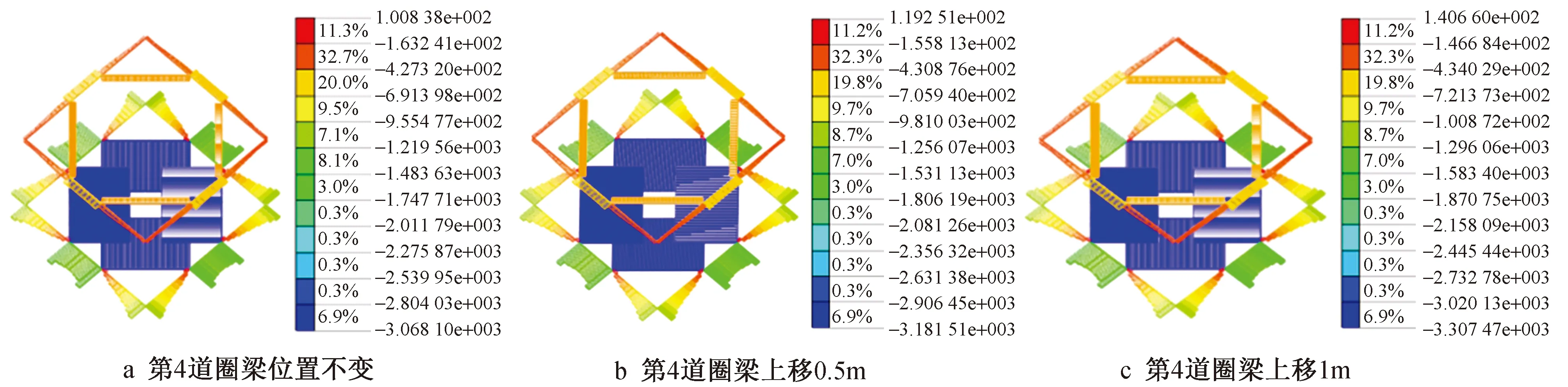

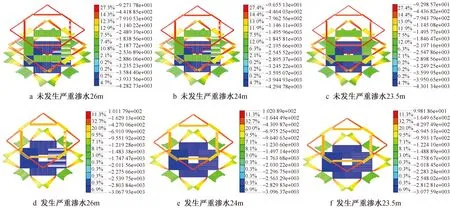

第4道圈梁位置不同条件下处于最不利工况(发生严重渗水)时锁口钢管桩的弯矩、总位移和围堰内支撑轴力分布如图6~8所示。由图6~8可知,拆除第3道圈梁时锁口钢管桩弯矩值最大,3种圈梁和支撑位置所对应的最大弯矩值依次为437.87,438.31,438.76kN·m,均出现在第3道和第2道圈梁中间,说明随着第4道圈梁位置上移,最大弯矩值增大;由最大弯矩值计算得到的弯应力依次为59.38,59.44,59.50MPa,满足强度要求。围堰基坑内施工时,拆除第4道圈梁位移最大。第4道圈梁位置不变、上移0.5m和上移1m工况对应的最大位移依次为1.944,1.950,1.950cm,均出现在中间桩顶;拆除第4道圈梁时锁口钢管桩围堰内支撑轴力值达到最大,不同位置工况对应的内支撑轴力值依次为3 068.10, 3 181.51,3 307.47kN,最大支撑轴力产生部位均为第3道角撑;由最大轴力值计算得到的轴向应力依次为81.87,84.89,88.25MPa,满足强度要求。

图6 拆除第3道圈梁时锁口钢管桩弯矩分布(单位:kN·m)Fig.6 Moment distribution of interlocking steel pipe pile during the removal of the third ring beam (unit: kN·m)

图8 拆除第4道圈梁时锁口钢管桩围堰内支撑轴力分布(单位:kN)Fig.8 Internal support axial force distribution of interlocking steel pipe pile enclosure during the removal of the fourth ring beam (unit: kN)

2.4 围堰内未发生严重渗水与发生严重渗水条件下围堰稳定性与受力特性分析

改变围堰内渗水条件研究设计水位未发生严重渗水与发生严重渗水时的变化规律,具体结果如表5所示。由表5可知,围堰内未发生严重渗水条件下的整体稳定性验算满足要求,但围堰内发生严重渗水时整体稳定性小于规范规定的1.35,不满足要求。经验算,围堰内发生与未发生严重渗水工况的稳定性均满足要求;围堰内未发生严重渗水与发生严重渗水条件下工况对应的绕最下道支撑的抗倾覆(踢脚破坏)稳定性安全系数依次为0.949,0.811,0.774,0.690,0.545,0.507。结果表明,围堰发生严重渗水时,各桩长条件下的围堰整体稳定性降低,应严格控制围堰的防水措施,避免围堰渗水。

表5 围堰内未发生严重渗水与发生严重渗水条件下锁口钢管桩围堰稳定性分析结果Table 5 Stability analysis results of interlocking steel pipe pile enclosure under conditions of no serious seepage and serious seepage inside the enclosure

围堰在设计水位条件下未发生严重渗水与发生严重渗水的最大钢管桩弯矩、最大位移、最大支撑轴力分别如图9~11所示。

图9 未发生严重与发生严重渗水锁口钢管桩最大弯矩分布(单位:kN·m)Fig.9 Maximum moment distribution of interlocking steel pipe pile under conditions of no serious seepage and serious seepage (unit: kN·m)

图11 未发生严重渗水与发生严重渗水条件下最大支撑轴力分布(单位:kN)Fig.11 Maximum support axial force distribution under conditions of no serious seepage and serious seepage(unit: kN)

对比分析图9~11可知,围堰在设计水位发生渗水条件下的最大管桩桩弯矩、最大位移、最大支撑轴力均小于未发生渗水,分析其原因为:当围堰外水分渗入围堰后,原本由围堰支护结构所承担的水压力减弱,相当于对围堰支护结构产生了卸载作用,故表现为支护结构应力的降低。虽然渗水条件也满足规范设计要求,但在实际工程中应严格控制渗水条件,保证整个施工过程的安全性。

3 结语

1)围堰基坑围护桩桩长为26,24,23.5m时,围堰基坑的整体稳定性系数相差不大,但桩长增加可提高围堰基坑抗倾覆、隆起、流土和管涌的稳定性,对支护结构内力扰动较小。在深围堰工程及水位较高情况下,为保证围堰基坑安全稳定,不建议缩短桩长。

2)随着第4道圈梁位置的上移,绕最下道支撑的抗倾覆(踢脚破坏)稳定性安全系数减小,但幅度不大;在严重渗水条件下,第4道圈梁位置上移对整个支护结构的稳定性影响较弱。拆除第3道圈梁时锁口钢管桩的弯矩值达到最大,出现在第3道和第2道圈梁中间;拆除第2道圈梁时锁口钢管桩的总位移达到最大,出现在中间桩顶;拆除第4道圈梁时锁口钢管桩围堰内支撑轴力值达到最大,出现在第3道角撑上。

3)对比渗水条件后发现,未发生渗水的围堰稳定性和支护结构内力均比发生渗水时的大,且2种条件均满足要求。最不利工况(发生严重渗水)最大弯矩值出现在拆除第3道圈梁时,最大位移出现在拆除第2道圈梁时,最大内支撑轴力出现在拆除第4道圈梁时。

4)各种最不利工况条件的稳定性验算均符合要求规定,但绕最下道支撑的抗倾覆(踢脚破坏)稳定性验算安全储备不足,应加强该方面的监测,并结合支护结构内力和位移来共同监测围堰基坑支护结构的安全。