桌面教学用五轴雕刻机结构设计与优化

魏智 徐昊 郭资源

(江苏大学 江苏镇江 212000)

考虑国家对高素质实操型人才的需求,基础工程训练在工科类院校对人才培养方面起着极为重要的作用。但是现有雕刻机难以满足学校基础工程训练的要求,这就急需一款小型的、方便操作的、低成本的教学用五轴雕刻机设计来满足基础工程训练的需要。本文通过ANSYS 软件有限元分析方法来实现对机床整体的模拟和优化,以达到所需要的设计目的。目前,国内外在五轴雕刻机的研究方面都有所突破,这为本文教学用五轴雕刻机提供了重要的研究思路,并为其提供了相应的理论与实践成果。国内轴联动技术[1]、刀具的发展[2]以及有限元分析法[3]的普及,为研究能够顺利进行提供了强力保证。

1 五轴雕刻机结构设计

此款五轴雕刻机以为学校基础工程训练提供教学器材为设计目的,以体型小、成本低为设计目标,对加工精度没有太高要求。由于切削硬木所需的切削力小于切削铝件,在同样的精度要求下使用硬木更为合算,因此,为降低基础工程训练中的教师演示和学生实操成本,此款五轴雕刻机,将加工对象限定为硬木。在机身材料选择方面,以国标铝型材和铝合金板件搭建五轴雕刻机主体,并增加不锈钢型材提高雕刻机刚度。国标铝型材、整块铝合金板件和不锈钢型材都可以在网上购物平台以较低的成本采购得到,钻孔等一些简单的加工可由校方自行处理。在零件设计方面,全部选用可采购的标准件,不再自行设计,仅需在采购的标准件上进行钻孔以完成整机装配。

1.1 五轴雕刻机选型

五轴联动数控机床拥有双摆头形式、俯垂型摆头式、双转台形式、俯垂型工作台式、一摆一转形式等多种[4]。

受限于成本,选择双转台形式的五轴联动数控机床。将机床整体分为三轴机床和双摆转台两个部分,其中三轴机床定为龙门形式,采用三直线设计方式,通过三根丝杠控制三轴运动[5]。

双摆转台不自行设计,直接购买。

1.2 五轴雕刻机的结构优化

在上文设计中,只对雕刻机整机做了初步设计,而没有进行静刚度、动刚度、模态等多方面的校核,可能出现刚度不足或固有频率较低的情况,因此需要通过分析确定雕刻机零部件是否满足使用需要。若不满足,则需对结构进行优化,直到满足目标。本文使用有限元方法分析雕刻机部件是否达标。

图1为整机优化前雕铣机模型。

图1 整机优化前模型

2 机床重要零件有限元分析

2.1 ANSYS软件

ANSYS 软件使用相同的数据库进行模型数据和分析数据的存储,可以使前处理、求解运算、后处理数据能够统一;利用软件中各项命令能够进行三维建模,绘制各种复杂的几何物体模型;提供多种求解器,根据不同的分析要求进行求解器的选择保证运算的合理和正确;有多种对结构进行优化的分析模块,提供更好的结构设计优化平台[6]。

2.2 雕刻机工况分析

因为雕刻机雕刻对象限定为硬木,故须计算铣削木材所需的切削力。不同于金属材料,木材具有复杂的纤维结构,同时木材种类、含水量、年轮宽度、生长环境等多种因素也会影响木材构造,故木材切削力难以计算。目前,普遍采用实验得到的经验公式对木材切削力进行计算[7]。

木材的平均圆周切削力计算公式为

式(1)中:P0为木材平均圆周切削力,单位为N;K为单位切削功,单位为J/cm3;b为切削宽度,单位为mm;t为切削深度,单位为mm;u为进给速度,单位为m/min;v为切削速度,单位为m/s。

上述公式中单位切削功K与单位切削力K在数值上相等,其计算公式为

式(2)中:K表为单位切削功K的值,单位为J/cm3;C种为木材树种修正系数;C水为木材含水率修正系数;C前为刀具前角修正系数;C钝为刀具变钝程度修正系数;C速为切削速度修正系数。

取切削宽度b=5 mm,切削深度t=2 mm,进给速度u=5 m/min,切削速度v=20 m/s,树种取白蜡C种=1.7,含水量取8%~15%,C水=1.0,前角取5°,C前=2.10,刀具连续工作时间取4 h,C钝=1.1,C速=1.10,K表=79 J/cm3,得

此结果即为五轴雕刻机铣削硬木时所受切削力。

2.3 床身的有限元分析

将床身装配模型导入ANSYS Workbench 后,导入ANSYS本身材料库铝合金材料数据并赋予给模型,对全部几何体进行扫掠方法的网格划分,默认单元尺寸定位2 mm,扫掠单元尺寸定位5 mm,得到所需有限元模型。

对雕刻机床身四角施加固定支撑,将分析设置中载荷步设为3 步,并在每步对横梁称杆正面分别施加+X、+Y、+Z方向41.29 N 的力,完成对床身模型的前处理。因床身在常态下就承受横梁、托板、铣头等部件的重力产生变形,且施加切削力后床身仍在线性范围内,故现实中床身受切削力时产生的相对形变与分析中不施加重力影响只加载切削力产生的形变量相等,分析过程中不需再添加重力影响。

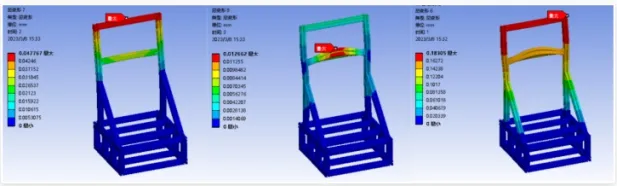

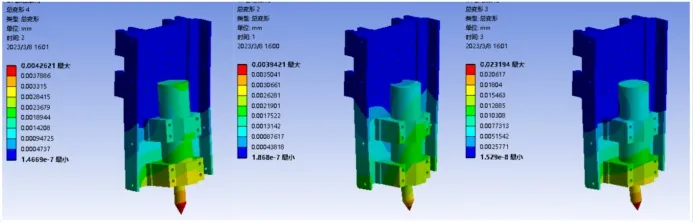

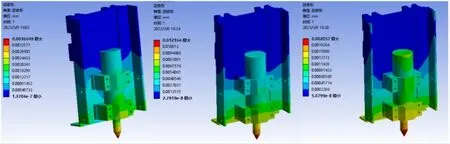

如图2所示,经分析,床身在+X、+Y、+Z这3个方向受切削力产生的最大位移分别为0.183 mm、0.048 mm、0.013 mm,均未达到理想值0.02 mm,其中X方向刚度较其他两方向差异明显,需要重点关注。

图2 床身优化前分析结果

在床身横梁撑杆下方加装两个加强筋以增加床身X轴方向刚度,重新对床身进行有限元分析。分析结果显示床身3种工况最大位移分别为0.050 mm、0.043 mm、0.005 5 mm,X轴刚度有明显的改善,基本与Y轴刚度持平,但较理想值依旧偏大,考虑添加不锈钢槽钢以继续优化床身刚度。

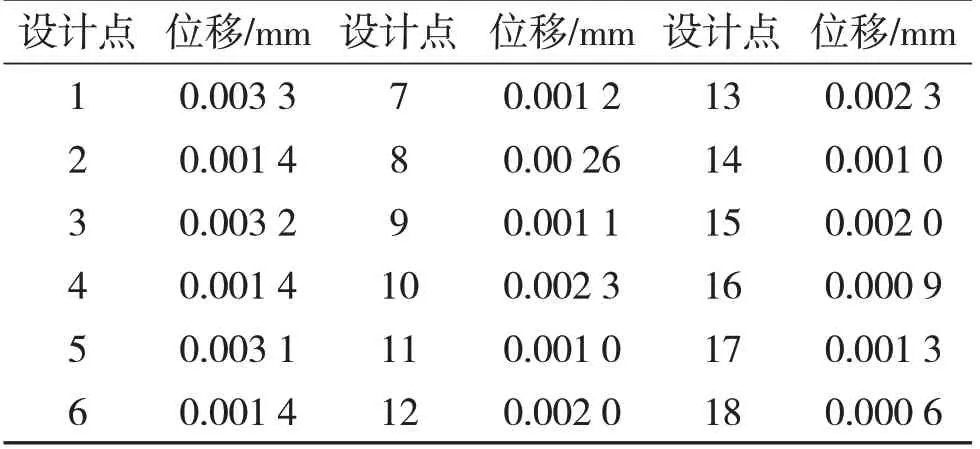

现有的4种不同方案继续对雕刻机床身进行刚度优化:第一种方案,使用5#型号的不锈钢槽钢对床身龙门部分每根梁进行强化,槽钢与型材之间通过螺栓联结,槽钢之间通过焊接连接,以此改善床身X、Y、Z这3个方向上的刚度;第二种方案,在方案一的基础上在龙门两侧加装两条不锈钢槽钢,进一步强化X、Y方向的刚度;第三种与第四种方案则分别将第一种、第二种方案中使用的5#型号的不锈钢槽钢更换为8#型号的槽钢,以期得到更大的刚度提升。依照上述方法继续分析,上述4种方案的分析结果如表1所示。

表1 床身优化后不同方案位移对比表

横向比较方案一与方案二、方案三与方案四,加装龙门两侧的槽钢后,对雕刻机X、Y两方向刚度均有较好的提升,其中X轴方向提升40%,Y轴方向提升33.3%,满足了最初的预期;同时,对Z轴方向刚度也有22%的提升,认为此方法对刚度的提升有较好的作用,足以容忍质量20.1%的提升。具体如图3所示。

图3 床身优化后分析结果

纵向比较方案一与方案三、方案二与方案四,将槽钢型号提高后,雕刻机床身X、Y、Z这3 个方向的刚度分别提升了25%、15.3%、12.5%,相较质量上42.1%的提升而言难以采用。

考虑到方案二中,床身3 个方向的位移均已小于0.02 mm 的期望值,且方案四较之方案二提升的质量不足以弥补刚度的提升,经综合考量,最终选择方案二为雕刻机床身刚度优化的最终方案。

2.4 横梁的有限元分析

与雕刻机床身分析过程相同,在将横梁模型导入Workbench并赋予材料属性后,网格尺寸定位1 mm,将横梁的12个连接孔全部进行固定支撑,对两直线导轨工作面施加远程力,搜索范围定为100.0 mm,并将远程点X坐标、远程力Y分量、远程力Z分量以及总位移最大结果参数化导出。因为横梁连接X轴方向直线机构,故不考虑横梁受X轴方向切削力的工况。

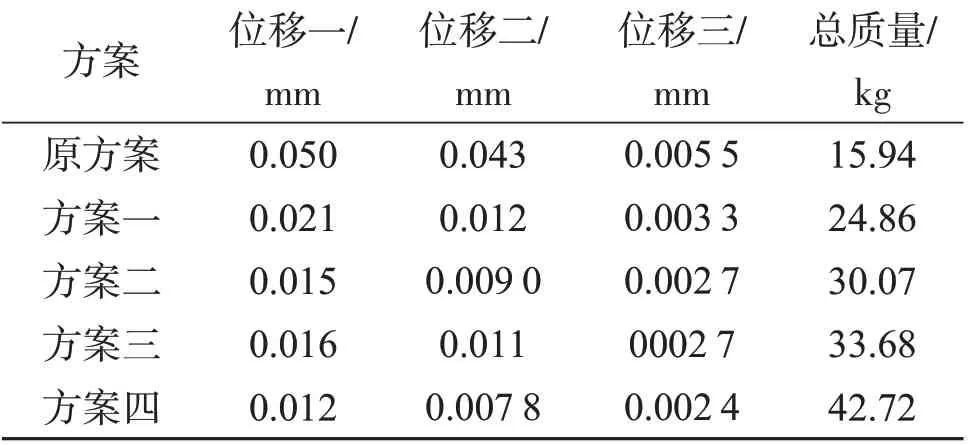

打开Workbench 参数集界面,在表格窗口建立18个设计点,以两个设计点为1组,共9组,每组远程点X坐标以20 mm 为步长,由0 递增至180 mm,组内两设计点分别施加Y轴方向与Z轴方向41.29 N的切削力,以分析托板在不同位置时横梁的刚度变化,分析结果见表2。

表2 不同载荷下横梁位移表

观察托板位置与横梁刚度关系,发现托板越靠近横梁正中,横梁刚度越低;同时横梁在Y轴方向刚度要低于Z轴方向刚度,符合直觉。后续刚度优化仅考虑横梁在托板处于正中央时受Y轴方向切削力的工况,此时横梁最大位移为0.003 3 mm,未达到理想值0.001 mm。具体如图4所示。

图4 横梁优化前分析结果

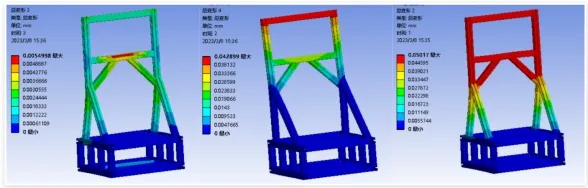

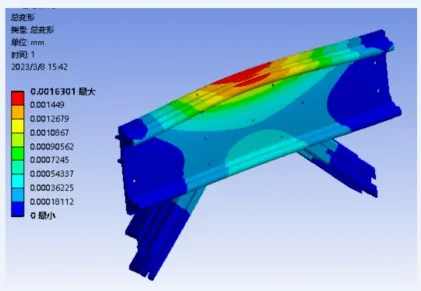

考虑床身中横梁撑杆与不锈钢槽钢的影响,依照上述工况进行重新分析,分析的横梁最大位移为0.001 6 mm。观察横梁变形云图发现横梁上侧中部变形最大,经考虑,提出3 种方案以改善横梁刚度:方案一,在横梁上半部分后方增加一根纵向4040铝型材以减小横梁纵向变形,提高横梁刚度;方案二,在横梁上侧后方增加一根横向40#5 型号的不锈钢角钢来减小横梁上侧的横向变形,提高横梁刚度;方案三,综合一、二两种方案,同时使用铝型材与不锈钢角钢,并通过对不锈钢角钢的二次加工避免两者之间产生干涉。分析结果如表3所示。

表3 横梁优化后不同方案位移对比表

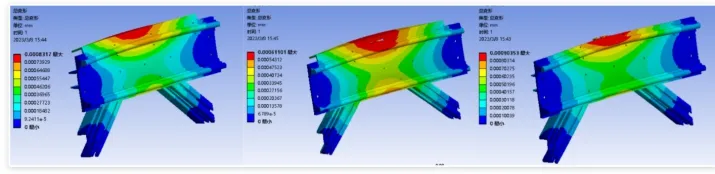

由分析结果显示:3 种方案下的横梁位移均小于理想值0.001 mm,方案三对应的位移最小,仅为0.000 61 mm。在这3 种方案(图5)刚度均达标的情况下,额外考虑3 种方案对横梁总质量的影响。发现除方案一下横梁基本不产生质量变化,总质量较原方案仅仅增加0.97%外,方案二与方案三下的横梁总质量分别增加15.8%与16.1%,质量变化较大。综合考量横梁刚度与质量,最终选择方案一为雕刻机横梁刚度优化的最终方案。

图5 横梁优化后三方案分析结果

2.5 铣头的有限元分析

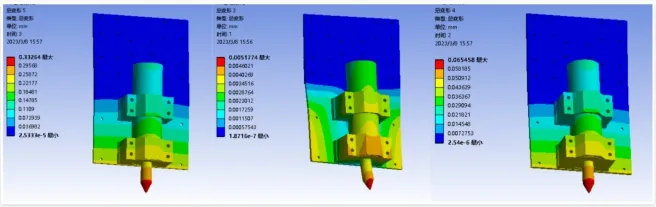

铣头的有限元分析较为简单,自由度约束方法与托板基本相同,载荷施加则通过远程力施加在装夹主轴电机的支架工作面侧,远程力方向按3 个载荷步分别施加到+X、+Y、+Z这3 个方向,大小定为41.29 N。考虑主轴电机刚度较高,远程点行为设定为刚性。由此完成雕刻机铣头的前处理工作。

分析结果显示:铣头在这3 种工况下最大位移分别为0.005 2 mm、0.33 mm、0.006 5 mm,不难看出,铣头在Y轴方向刚度远低于其余两轴方向刚度。观察此种工况下铣头变形云图,发现铣头在受Y轴方向切削力时,其整体可近似看为悬臂梁结构,又因为铣头为铝制结构,弹性模量太低,因此铣头末端产生较大变形,具体如图6所示。

图6 铣头优化前分析结果

为满足设计需求,铣头悬臂梁结构无法修改,故尝试在铣头两侧各增添一根纵向40#5 型号不锈钢角钢以改善铣头在Y轴方向上的刚度。修改模型后导入Workbench,分析结果显示:初步优化过后的铣头在3个方向上的最大位移分别降至0.003 9 mm、0.023 mm、0.004 3 mm。可以看出不仅铣头Y轴刚度提升巨大,X轴、Z轴刚度也有不小的提升。但此时铣头最大位移为0.023 mm,依旧大于理想值0.01 mm,需要继续优化,优化后位移图如图7所示。

图7 铣头第一次优化分析结果

再次观察初步优化后的铣头变形云图,发现因为铣头两侧与中央刚度差距巨大,铣头中间与主轴电机支架处有明显的凹陷,因此在铣头下端增设一根横向40#5 型号的不锈钢角钢减轻此凹陷。修改好模型后按步骤重新分析,分析结果显示:铣头3个方向最大位移分为0.003 7 mm、0.011 mm、0.002 1 mm。虽然此时铣头最大位移为0.011 mm 略大于理想值0.01 mm,考虑铣头结构难以继续更改,且最大位移仅超出理想值10%,选择此方案为雕刻机,铣头刚度优化最终方案。具体如图8所示。

图8 铣头第二次优化分析结果

3 整机有限元分析与优化

在完成对整机各部件的静力学分析与优化后,需对雕刻机整机进行有限元分析以校核雕刻机性能是否达标。校核分析包括静力学分析、模态分析与谐响应分析这3个部分。

3.1 整机静力学分析

静力学分析主要用于校核雕刻机刚度是否达标,分析流程与上文类似,将雕刻机四角固定支撑,雕刻机各部件除导轨与滑块之间有摩擦接触外,其余各部件之间皆有绑定接触[8]。对主轴电机支架工作面施加远程力作为切削力后,完成对雕刻机整机静力学分析的前处理工作。

分析结果显示:雕刻机整机在这3 种工况下最大位移分别为0.013 mm、0.007 7 mm、0.006 0 mm,均小于理想值0.02 mm,雕刻机刚度合格。

3.2 整机模态分析

当雕刻机接收简谐外力激励时,如果简谐力激励频率接近机床固有频率,就会引起共振,从而影响机床加工精度。因此,在设计过程中,需要通过模态分析与谐响应分析,确保在一定频率范围内,雕刻机整机不会因简谐力而产生共振,从而保证雕刻机加工精度[9]。

模态分析过程与静力学分析类似,对雕刻机四角施加固定支撑后,完成对雕刻机模态分析的前处理。雕刻机主体结构质量与弹性均匀,理论上具有无穷阶模态,但在雕刻机工作过程中,能受到的激励力频率是有限的。根据切削力频率计算公式f=,雕刻机所受激励力频率不会大于200 Hz,因此,先对雕刻机前六阶模态进行求解,若雕刻机六阶固有频率仍小于200 Hz,再考虑增加模态求解阶数。

分析结果显示:雕刻机前六阶固有频率分别为55.59 Hz、82.38 Hz、144.95 Hz、163.06 Hz、224.83 Hz、248.23 Hz,由此可以发现,雕刻机第五阶固有频率就已经大于200 Hz,因此不再增加求解模态。

3.3 整机谐响应分析

完成整机模态分析后,将模态分析求解数据导入谐响应分析模块设置中,对雕刻机铣头部分施加简谐切削力,设定激励力频率范围为0~250 Hz,分250步对雕刻机整机进行动态无阻尼谐响应求解。求解完成后对雕刻机铣头、工作台两个主要影响雕刻机精度的零件表面进行X、Y、Z这3 个方向上的振幅频率响应提取,查看其在0~250 Hz的频率激励中所产生的振幅幅值。振幅频率响应曲线如图9所示。

图9 优化前振幅频率响应曲线

观察雕刻机铣头幅频响应图像,发现在163 Hz处产生最大共振,X、Y、Z这3个方向振幅分别为0.134 6 mm、1.273 1 mm、0.135 06 mm,和振幅为1.51 mm;同时在56 Hz、145 Hz均有超过0.2 mm的振幅。

观察工作台幅频响应图像,发现仅在163 Hz,处产生较大共振,总振幅为0.267 8 mm,其余频率下工作台产生的共振可忽略。

综合观察两工作面振幅频率响应,发现在163 Hz频率下共振振幅均超过最大允许值,此频率对应雕刻机高速工作区,使用频率较高,需要较高的精度和稳定性。因此,整机需要进行模态优化。

3.4 整机模态优化

将床身处5#型号不锈钢槽钢改为6.5#型号,提高整机刚度,同时增加整机质量,尝试提高整机固有频率,将引起最大共振的频率提高,以此提高雕刻机工作范围与高速稳定性。

将优化后的模型重新导入ANSYS进行模态分析,得到优化后整机固有频率分别为60.177 Hz、85.203 Hz、152.78 Hz、185.71 Hz、203.71 Hz、216.83 Hz,同优化前整机模态比较发现,优化后前两阶模态与优化前无太大区别,但优化后第三阶、第四阶模态较优化前均有提升,符合预期效果。

将已有模态数据导入谐响应模块,进行谐响应分析,再次提取雕刻机铣头与工作台两个重要工作面振幅频率响应曲线,如图10所示。

图10 优化后振幅频率响应曲线

观察雕刻机铣头幅频响应图像,发现在186 Hz处发生最大振幅共振,总振幅为0.3 mm;在60 Hz 处,有0.233 6 mm的共振振幅;在其余频率范围内,振幅幅值均可忽略。

观察工作台幅频响应图像,发现仅在186 Hz处有最大共振振幅0.112 6 mm,其余频率范围内共振可忽略。

比较优化前与优化后雕刻机两重要工作面幅频响应曲线,发现雕刻机铣头与工作台共振频率由163 Hz提升至186 Hz,接近雕刻机转速极限提高了雕刻机转速变化范围;雕刻机整机在0~200 Hz频段内共振振幅大幅度降低,共振区明显减小。

取雕刻机工作频段为30~180 Hz,即转速范围1 800~10 800 r/min,在此频段内雕刻机受共振影响较小,符合预期结果,完成模态优化。

4 结语

本文利用ANSYS 软件有限元分析方法,对此教学用五轴雕刻机进行全面的分析与校核,并通过分析校核的数据进行优化以实现满足学校基础工程训练的要求。

首先,从五轴雕刻机的机身重要零件入手,通过对床身、横梁、铣头的强度以及刚度进行分析计算,以此结果进行重要零件的优化。其次,对整机进行分析,通过对整机进行静力学分析、模态分析和频响应分析以此得到教学用五轴雕刻机的最佳工作状态,以此实现整机的优化。