基于大数据分析的矿山设备智能分析与实时诊断应用系统

王景阳,王有杰

(1.中煤电气有限公司技术中心,北京 101300;2.中国矿业大学物联网(感知矿山)研究中心,江苏 徐州 221008;3.中国矿业大学信息与控制工程学院,江苏 徐州 221116)

0 引言

通常矿山设备所处的生产环境复杂多样,且自身分布并不存在明显的规律性,某台设备出现问题往往会影响整个链条的生产进度,矿山设备监测分析系统的未来发展趋势是多台设备协同下的多态精准感知与诊断预警方向。实时且准确地分析当前工况下的设备运行状态是矿山设备系统智慧化发展的重要基础,设备早期故障预测预警可以降低维护检修成本,避免设备突发故障引发的停产检修和安全事故,精准分析并合理预测矿山设备运行工况状态的安全性是实现矿山生产自动化、智慧化的重要前提[1]。

目前,绝大部分的矿山设备监测系统仅仅停留在传统的简单数据显示甚至人工抄录的层面,设备的维修保养主要通过维修工人定期巡视检查来实现,矿山设备运行状态分析预测技术的落后影响了矿山智慧化生产的发展趋势,通过对现有技术和应用系统的分析,矿山设备状态精准感知与预测分析需要解决设备运行状态信息精准感知与知识表达、工作状态的合理性评估与异常状态实时诊断以及设备主要部件早期故障诊断与退化分析等方面的问题。

为此,本文基于大数据分析技术,针对传统生产场景下异构分散的监测监控、维护管理服务、传感数据采集等系统,构建全方位多层次的数据采集、接收、管理与分析体系,建立基于矿山设备的多维度实时状态监测与控制的分布式服务系统,完成服务于矿山设备状态演变分析的预测模型,实现矿山设备系统的全方面状态感知。

1 相关工作

1.1 多源数据统一接入

针对矿山设备系统目前的系统平台和各个监测子系统,为实现整个矿山海量设备状态的多源异构感知和各监测数据的统一接入,分析各异构接入终端的数据通信协议,制定数据统一传输标准和数据交互协议,建立面向矿山系统交互信息的特征库,实现矿山系统的各个子系统之间数据传输与分析的完整性、规范性、统一化管理[2],支持常用的通信协议与文件传输协议,提供可靠性高、实时效率高、安全性能可控的服务。

基于矿山系统交互信息特征库,为了实现矿山系统的各个子系统之间多源数据采集传输的高效性、安全性,研发各异构协议的统一接入接口,支持包含各异构采集卡、新增或现有PLC、嵌入式控制器、非标数据采集设备、移动采集设备等异构传感信息采集终端,兼容多种通信协议。

(1)硬件相关的通信协议支持:总线协议、TCP/IP协议以及相关自定义接口协议等。

(2)设备联网协议支持:O P C/O P C UA、Modbus、MQTT、PROFINET、自定义协议等。

(3)文件传输协议:FTP、SCP SFTP、HTTP协议等。

(4)通信模型协议支持:COM/DCOM、XML、SOAP、WSDL等协议。

图1 多源异构传感数据统一接入

1.2 数据分布式存储

平台通过综合自动化系统、其他生产控制子系统、设备PLC、传感器系统等进行多源数据接入,这些异构的矿山信息是设备状态评估和诊断的重要参考信息,为监测信息的可视化、设备状态判识、故障诊断和融合分析提供重要的数据支撑[3]。因此,针对这些多源异构数据需要采用信号处理、关联性分析、文本挖掘等技术实现海量多源异构数据的计算和处理[4],建立矿山设备多源异构数据的统一描述方法、高通量数据访问和分布式多级异构存储环境下的数据存储容灾技术,形成安全、高效的分布式存储架构。

2 系统总体设计

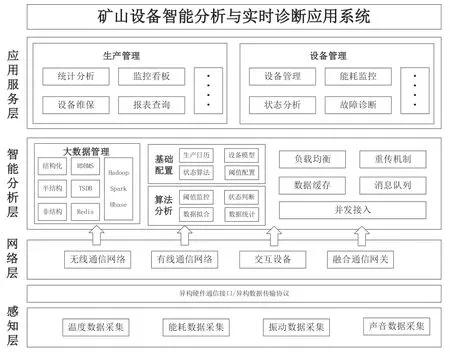

基于大数据分析的矿山设备智能分析与实时诊断应用系统实现针对正常运行过程中生成的大量多源数据进行采集、接收、存储、分析的统一化管理,提供设备状态分析、设备管理维护、定期巡检、告警信息分析等多维度服务,研发矿山设备数据分析应用平台,实现针对矿山设备系统状态多维度分析、实时预警、分析诊断与基础管理。系统平台的总体架构如图2所示。

图2 矿山设备智能分析与实时诊断应用系统总体架构

(1)感知层。结合需求参数与数据统计分析所需参数,对比设备可输出参数完成外加模块/外加传感器的选型、安装;针对各设备异构通信接口,完成通信模块、数据转换设备的选型、安装;基于现有生产网络环境,实现各设备组网设计、网关安装与入网设计等,为设备数据的完备、稳定采集提供感知基础。

(2)网络层。实现对不同生产设备的对接,完成数据采集、缓存和边缘计算,网络层设备主要由无线通信网络、有线通信网络、交互设备和融合通信网关等组成,根据不同设备的边缘端应用需求确定采集方式,实现采集边缘端弹性部署。边缘端可以实现对不同设备的数据采集,如PLC、传感器、机器人系统等。可以采集的数据有设备工艺数据、运行参数、生产产量和异常告警信息等。

(3)智能分析层。实现采集数据的汇聚、存储管理、数据集成分析及人工智能算法应用,通过对数据的处理、分析、深度挖掘提升生产效率和产品质量。智能分析层采用集群化的消息服务器、规则引擎、消息队列进行数据处理和数据传输,并根据实际使用需要存储于各种类型数据库中,支持与第三方智能制造系统的数据交互,以应对生产场景复杂的环境和巨大的数据量。算法管理模块提供从算法构建、算法同步、在线更新到算法模型边缘下沉的人工智能算法边云协同流程,将复杂的数学模型结合实际的场景切实的落地应用,并且提供标准算法满足简单场景,同时开发了场景化算法满足多参数复杂场景。管理模块可以远程配置边缘计算网关的协议与采集项,并支持远程升级、远程网关校时、远程读取日志等管理功能,极大的降低配置安装的时间成本并节省现场工程师的运维时间。

(4)应用服务层。提供各种不同的管理分析模块以及多层次多维度(二维/2.5D/三维组态等)可视化看板,针对业务应用需求,应用服务层实现各业务场景应用,包括统计分析、监控看板、设备维保、能耗监控、故障诊断、状态分析等;提供数据可视化展现工具,支持常见的统计或展示类图;为系统的决策和响应提供相应的数据支撑和科学依据。

3 矿山设备智能分析与实时诊断应用系统

3.1 系统状态智能分析方法

智能判识及融合分析算法是系统状态智能分析的关键,采用信号分析、特征分析和模式识别方法,针对各子系统判识及预警需求,采集表征各子系统或设备状态的多维传感信号;基于均值、标准差、峰度、脉冲因子、波峰因子、波形因子、能量熵等多表达域特征参数,归纳原始信号的特点;基于多域多特征分析,构建系统或设备状态的深层特征表达;研究基于流行学习、相空间重构、稀疏表示等手段的多维信息中冗余和干扰信息的滤除方法,降低状态特征向量维度,进一步实现系统或设备状态的敏感特征表达[5];利用特征级融合理论联合分析系统或设备表征的多个特征参数;结合向量机、机器学习等大数据挖掘分析方法,利用设备历史运行数据和实时工况信息,构建各系统设备状态判识及态势估计模型,进一步实现系统整体的多维联动诊断预警及健康状态评估,实现矿山设备系统海量异构数据的多维度分析与关联性挖掘,构建矿山设备运行状态分析模型与平台。

3.2 设备状态大数据分析与挖掘

为了构建设备状态专家知识库和设备早期故障分析、诊断模型,需要研究多种设备故障发生的机理和状态演化规律,为矿山设备海量监测数据的状态演化分析和设备早期故障诊断提供了有力技术支撑。

矿山设备状态大数据分析的核心是充分利用设备运行实时、历史、巡检记录、故障案例等多源、海量数据进行深度融合分析和人工智能方法分析,提高设备状态演化、故障诊断和预测的实时性和准确性[6]。根据应用场景构建3类分析模型。

(1)通过统计、聚类、关联分析、回归分析、时间序列分析等大数据挖掘手段分析各类状态数据的关联关系及演化规律,构建历史知识模型和专家知识库。

(2)通过大量数据的多维统计、挖掘分析和知识聚合,建立基于数据驱动的状态评价、故障诊断和剩余寿命预测模型。

(3)利用大量样本数据进行人工智能算法模型训练,从数据内在规律分析的角度挖掘设备状态演化规律,实现设备运行安全态势评估和运行演化规律分析。

3.3 矿山设备监测数据管理与服务

数据库模块提供四种不同类型的数据库内存数据库、关系数据库、图数据库和时序数据库,来存储不同类型的数据,以应对大数据量、多数据类型的复杂应用场景。其中,内存数据库是非关系型数据库,Redis用来存放实时数据、告警等具有高实时性需求的功能模块;关系数据库,MySQL用于存储各种业务逻辑;NoSQL数据库,neo4j用于存储设备状态判定规则[7];而海量历史数据将存储在集群部署的时序数据库中,influxDB为数据统计分析和人工智能算法等深度数据挖掘提供数据源。

历史数据是海量的具有时序特性的数据,是离线数据统计分析和人工智能算法等深度数据挖掘的基础数据,它们以结构化格式存入时序数据库Influx DB,数据以时间序列的形式直接写入数据库服务器硬盘。平台大数据管理体系结构如图3所示。

为适应矿山大数据多源异构数据的采集、分布式存储和实时/离线分析等服务的管理需求,建立了包括数据接入、实时数据计算和预处理、分布式数据存储、离线数据计算、设备健康状态分析和故障诊断模型、数据安全机制在内的针对多场景、多设备的平台管理服务。

4 系统实现

4.1 环境部署

系统平台基于大数据分析的系统性研究方法,完成了各核心组件以及分布式计算组件的部署与安装,部署完成了分布式文件系统、分布式存储系统等。

4.2 功能展示

系统平台提供诊断分析结果显示的功能,各控制子系统设备故障诊断结果实时展示、状态判识结果实时展示、设备健康态势分析结果展示,如图4所示。

针对矿山各生产控制子系统的设备关键部件,平台提供设备画像分析功能。对相关关键部件的结构状态进行分析诊断,提供可靠的维保建议与评分明细等参考数据,从而保障设备运行的安全和效率。

5 结束语

本文为实现针对矿山设备在安全开采环境下进行数据监控与智能分析,基于大数据分析的矿山设备智能分析与实时诊断应用系统,分类采集并存储分析了多源信息数据,针对不同类型的数据采取了数据挖掘与管理分析处理,从而为矿山设备相关服务功能的决策分析提供了依据,支持矿山设备系统状态的精准感知与预测分析服务。■