水刀辅助破岩技术的搭载及应用

齐志冲, 吕 旦, 贺 飞, 徐光亿

(中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

硬岩隧道掘进机是铁路隧道、引水隧洞、抽水蓄能等工程不可缺少的施工设备,其破岩原理为依靠滚刀产生冲击压碎和剪切碾碎的作用达到破碎岩石的目的[1-3]。该机械破岩方式受岩石强度和完整性的影响,在岩石强度大于200 MPa且相对完整的情况下破岩效果很差,成为制约硬岩隧道掘进机掘进效率的瓶颈[4-5]。很多业内专家学者探索通过辅助破岩手段提高掘进机破岩效率,并取得了很多的理论成果。例如: 朱团辉等[6]通过正交试验方法研究水射流压力、喷嘴直径、喷嘴移动速度对破岩沟槽深度与沟槽宽度的影响,探索高压水射流与岩石耦合破岩规律; 文勇亮等[7]使用比较研究法,利用高压水、加砂破岩试验装置开展固定状态下喷头定时间、移动状态下喷头定速对比试验,研究不同静水压、射距、喷嘴的运动状态对破岩坑槽深度和宽度的影响; 韩伟锋等[8-9]、雷光宇等[10]采用滚刀岩机作用综合试验台搭载高压水射流装置,采用不同的水射流参数及掘进参数对花岗岩试样开展破岩试验,研究不同条件下水射流辅助机械滚刀破岩对掘进参数及效率的影响。

目前,关于掘进机搭载辅助破岩技术的研究还处于理论和试验等起步阶段[11-13],且以上文献很少从实际工程应用的角度阐述技术搭载过程以及应用效果分析。因此,本文以实际项目为依托,以辅助破岩技术搭载的硬岩掘进机设计应用为研究对象,解析辅助破岩技术搭载过程要点及施工中的应用效果和改进措施,保证辅助破岩技术在掘进机上成功搭载,以期为今后类似工程建设提供借鉴。

1 工程概况

万安溪引水隧洞段总长27.94 km ,其中,TBM开挖段总长14.94 km,开挖洞径3.83 m。TBM采用洞外组装、步进和始发,洞内拆机,埋深100~800 m,逆坡掘进,纵坡坡度为0.233 7%。绝大部分岩石为燕山期黑云母花岗岩和花岗闪长岩,少部分为泥盆系石英砾岩、石英砂岩、粉砂岩、泥质粉砂岩和砂砾岩等。其中: 黑云母花岗岩饱和抗压强度为54~226 MPa,平均为114 MPa,石英质量分数为20%~35%;花岗闪长岩饱和抗压强度为84~90 MPa,平均为85.7 MPa,石英质量分数为20%~35%;砂岩饱和抗压强度为61~129 MPa,平均为90 MPa,石英质量分数为25%~36%,最大为68%;石英砾岩饱和抗压强度为98~137 MPa,平均为116 MPa,石英质量分数为20%~40%,最大为81%。

TBM施工段围岩以Ⅱ类和Ⅲ类为主,局部洞段为Ⅳ类和Ⅴ类。其中: Ⅱ类和Ⅲ类围岩洞段长约11.55 km,占隧洞总长的82.3%;Ⅳ类围岩长约2.2 km,占隧洞总长的15.7%;Ⅴ类围岩主要为断层带、强风化带等地层,长约0.27 km,约占隧洞总长的2%。

2 水刀辅助破岩系统原理

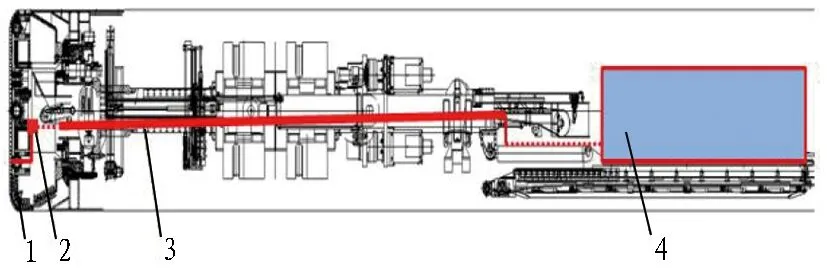

水刀辅助破岩系统由供水单元、电机动力系统、高压水泵、高压水输送单元和高压喷嘴构成,如图1所示。供水单元为高压水系统提供可靠的水源。电机动力系统为高压水泵的运行提供动力,是整个高压水系统的动力源。高压水泵将电机输入的动力转化成高压水压力能。高压水输送单元包含高压管路、蓄能器、高压旋转接头等,是保证高压水正常输送的附件。高压喷嘴将高压水按照要求的水柱直径喷出。

辅助破岩系统搭载在掘进机上,在刀盘结构集成设计高压水喷嘴,喷嘴凸出刀盘面板直接喷射到掌子面,刀盘背面安装高压旋转接头,用于向旋转的刀盘传输高压水,旋转接头与高压喷嘴之间用高压水管连接,并通过管夹及管路保护结构固定在刀盘结构上。

高压水泵、电机动力系统、供水单元设置在主机尾部的后配套台车上。辅助破岩系统搭载原理如图2所示。后配套台车上的高压水系统与刀盘背部的回转接头通过高压水输送单元连接,高压水输送单元的高压管路尽量短,以减少高压水输送时的压力损失。高压水泵输出高压水后进入蓄能器,蓄能器将波动的高压水进行稳定后再通过高压管路长距离输送到刀盘背部的回转接头。

1—高压水喷嘴; 2—高压回转接头; 3—高压水输送单元; 4—水泵、电机、供水单元。

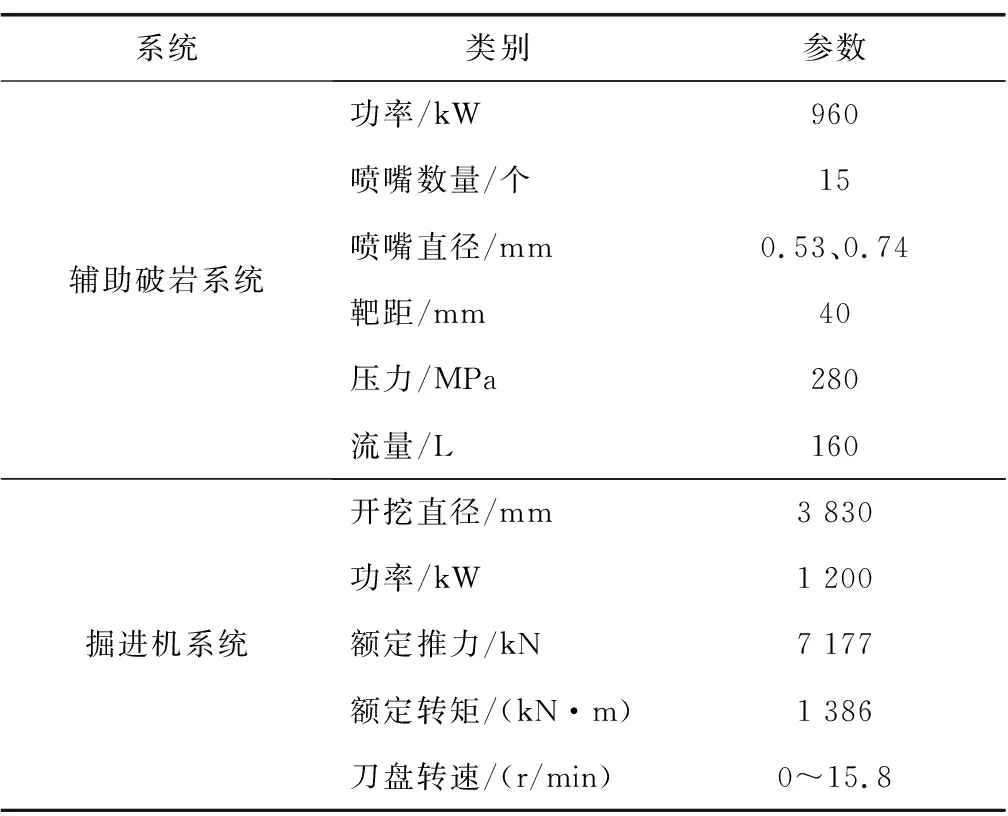

辅助破岩系统在掘进机上搭载后,与掘进机系统形成一个融合的整体。2套系统之间的总体布置和控制综合考虑,辅助破岩系统及掘进机系统各关键参数如表1所示。

表1 辅助破岩系统及掘进机系统各关键参数

3 水刀辅助破岩技术的搭载

3.1 水射流切割破岩试验

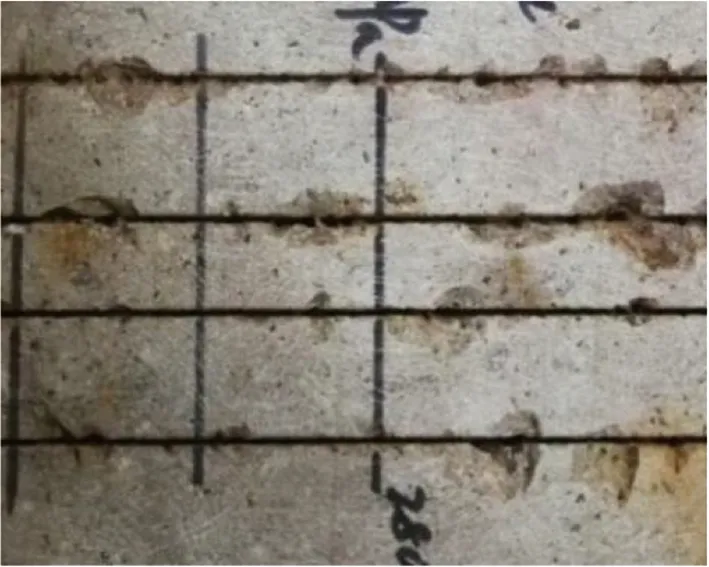

针对万安溪引水隧洞项目,在现场取岩石试样,如图3所示。

图3 切割岩石试样

采用不同的高压水参数对岩石试样进行切割,并对高压水切割岩石试验结果进行量化,采集试验结果指标参数,分析切割岩石效果指标参数与高压水射流参数之间的关系,为选取适合该工程地质条件的高压水参数提供数据支持。

3.1.1 试验参数

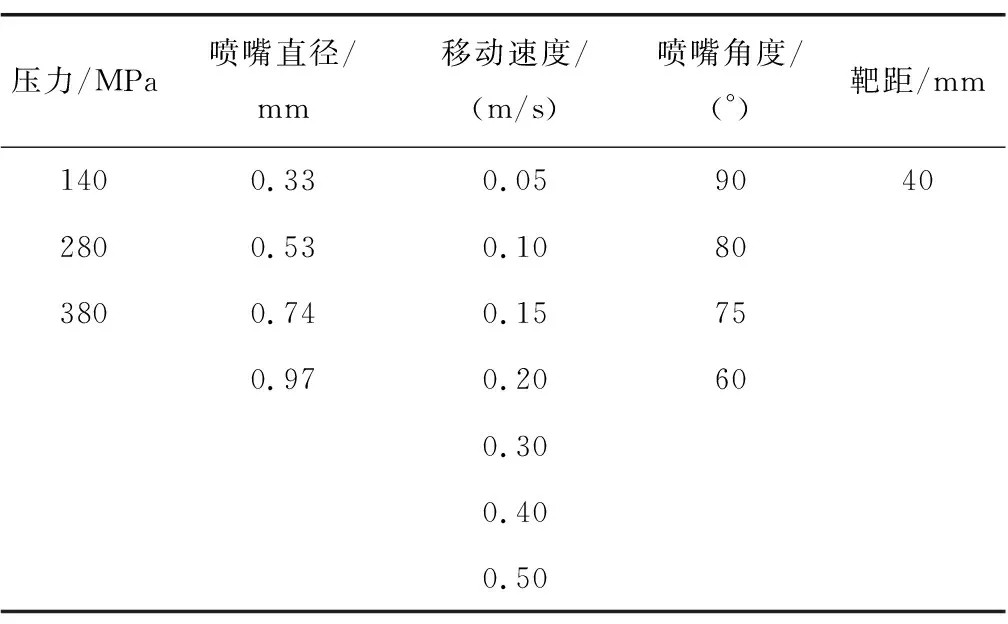

试验变量分别为压力、喷嘴直径、移动速度、喷嘴角度,基于刀具磨损量方面的考虑,为保证喷嘴不被磨损,确定靶距为40 mm。试验参数如表2所示。试验目的是得到不同高压水参数条件下切割岩石的效果,确定最优切割参数,切割指标包括切槽深度和切槽宽度。在试验过程中需测量不同水压、喷嘴直径下单个喷嘴的流量和功率。

表2 试验参数

3.1.2 试验过程

试验中共采用2种高压水发生设备,分别为大流量高压柱塞泵和小流量增压器。高压柱塞泵的最大压力为280 MPa,流量为40 L/min;增压器的最大压力为380 MPa,最大流量为20 L/min。水射流试验台如图4所示。

图4 水射流试验台

试验过程中,采用高压柱塞泵为高压水源进行140 MPa和280 MPa压力切割试验,380 MPa增压器高压水发生装置进行380 MPa高压水切割试验。水压为280 MPa、喷嘴直径为0.53 mm岩石切割效果和水压为280 MPa、喷嘴直径为0.74 mm岩石切割效果分别如图5和图6所示。

3.1.3 试验结果

高压水辅助破岩试验可以完成不同高压水参数条件下大部分岩石试样的切割工作。在试样切割过程中发现: 高压水系统对水质要求较高,试验用水需经过软化处理;切割废热较多,切割后的废水温度较高;功率高,在切割效果较理想的情况下,单个喷嘴最大功率可达90 kW。

图5 水压为280 MPa、喷嘴直径为0.53 mm岩石切割效果

图6 水压为280 MPa、喷嘴直径为0.74 mm岩石切割效果

水压在380 MPa时,受高压水泵流量能力限制,只进行了喷嘴直径为0.33 mm的试验,在不同切割速度下,均只对岩石表面产生影响,切割效果不显著。水压在140 MPa时,切缝整体呈剥落状,随着喷嘴直径的增大,切割宽度逐渐增大,切割深度变化不明显。水压在280 MPa时,切缝整体呈线性,切缝深度大于切缝宽度,随着喷嘴直径的增大,切缝宽度变化不明显,但切缝深度明显增加。

结合试验数据分析和现有高压水系统的技术水平,考虑水射流技术在掘进机上搭载的可实现性,最终选择搭载压力为280 MPa。

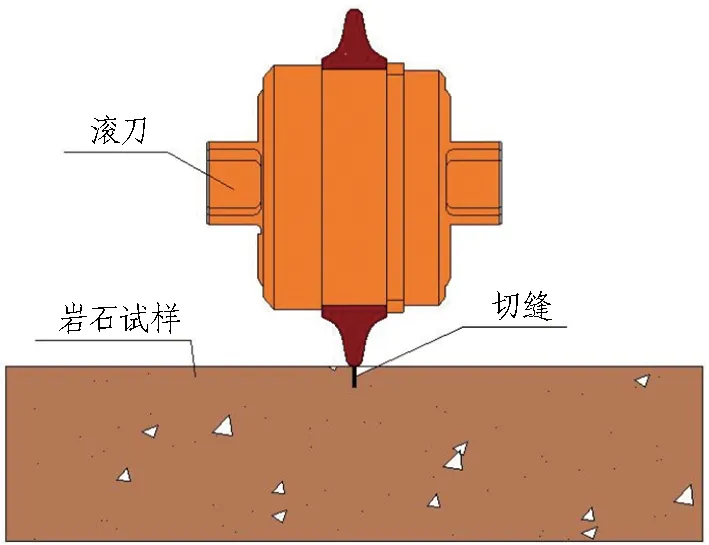

3.2 喷嘴与滚刀空间布置试验

为了验证水射流辅助破岩切缝与滚刀轨迹之间的相对位置对破岩效果的影响,开展切缝与滚刀相对位置破岩试验。试验破岩滚刀采用43.18 cm(17英寸)、刃宽为17 mm的常截面盘形滚刀,贯入度设定为4 mm,切割速度设定为20 mm/s(受试验台限制)。试验过程中以100 Hz频率对滚刀三向力(法向力、滚动力和侧向力)进行采集,每个试验完成后对岩面进行拍照,并收集破岩岩屑。试验主要分为3个部分: 1)无切缝滚刀破岩试验。以贯入度为4 mm对完整岩面进行切割试验。2)单切缝滚刀破岩试验。切缝宽度均为2 mm,切缝深度分别为2、4、6 mm,滚刀破岩位置如图7所示。3)双切缝滚刀破岩试验。切缝宽度均为2 mm,切缝深度分别为2、4、6 mm,2条切缝间距为81 mm,滚刀破岩位置位于2条切缝中间,如图8所示。

图7 单切缝滚刀破岩试验

图8 双切缝滚刀破岩试验

3.2.1 试验过程

滚刀破岩试验过程如图9所示,共分为3步。

1)将岩石试样装入试验箱后对其施加0.5 MPa围压,以保证破岩过程中试样不发生抖动和滑移。

2)按试验要求对岩面进行切缝,以小于0.5 mm的贯入度对岩面进行切割,使岩面产生均一平面的切割轨迹,而后沿着轨迹中线对岩面进行切缝,切缝深度误差控制在±0.2 mm。

3)以贯入度为4 mm进行单切缝、双切缝、无切缝的滚刀破岩试验。为消除边缘效应及滚刀间相互影响,滚刀切割位置距离岩石边缘及相邻滚刀不少于200 mm。试验过程中记录滚刀三向力,试验完成后收集岩面岩屑。

然而,时刻保持对世界的善意,对每一个人的理解与包容,几乎每一天,我都在内心进行自我教育。也相信,每一个,尤其是身边人,也都会如此。事实上我错了,我们周边人心的繁复与幽深,温良与狂躁,古老而新鲜的恶,尤其是不自觉的恶意,就像是隐藏的匕首和投枪,时不时锃亮出鞘,狠狠地将我们教育一次。由此我也再一次认为,其实善恶原本都是天性中携带的,只不过,有些人因为后天文化修养,特别是在世事洞明之后觉醒了,进而内心和精神当中,饱含诚挚与善意;而另一些人,则在现实生活中,由于自己的不够强大,而生怕失去了眼前既有的利益,遭遇对自己不利的情况,雷光电火,顷刻爆发。

(a) 切缝定线 (b) 切缝深度测量(双切缝深6 mm)

(c) 双切缝间距 (d) 滚刀破岩

3.2.2 试验分析

试验数据汇总如表3所示。通过对采集的数据进行处理,获得滚刀受力的平均值(平均法向力、平均滚动力)和破岩比能。其中,平均法向力和平均滚动力由力-时间曲线和X轴所围面积与底边长度的比值计算得出。

表3 试验数据汇总

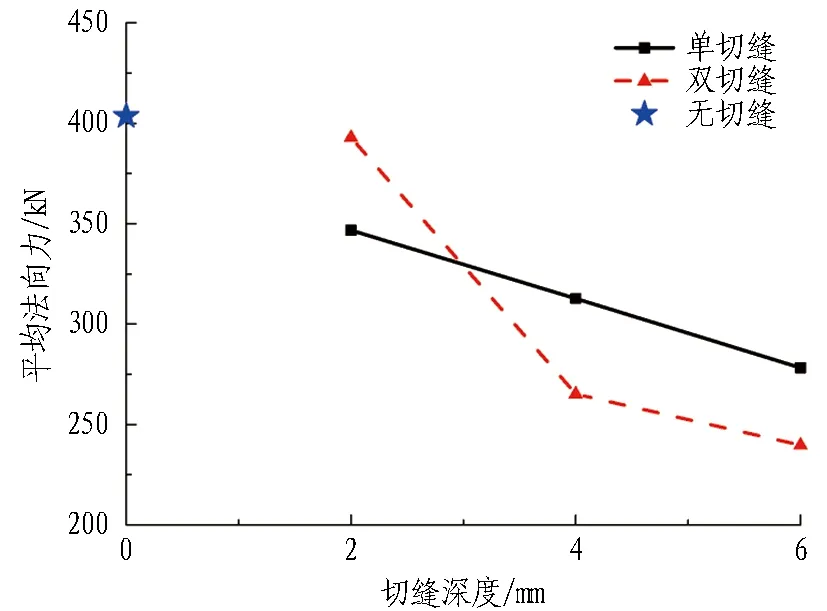

3.2.2.1 平均法向力分析

平均法向力的计算可对TBM掘进过程中的刀盘推力进行预测。平均法向力与切缝深度的关系如图10所示。分析图10可知,贯入度为4 mm时,无切缝条件下滚刀破岩时的平均法向力最大。无论是单切缝还是双切缝,滚刀破岩时的平均法向力均随着切缝深度的增加迅速降低,但两者的降低趋势有所不同。单切缝滚刀破岩的平均法向力随切缝深度增加呈线性降低,而双切缝滚刀破岩的平均法向力呈现先快速降低后缓慢降低的趋势,且在切缝深度为2 mm时,双切缝破岩的平均法向力最大。其主要原因为滚刀切割单切缝(切缝宽度为2 mm)时,切缝位于滚刀的正下方,使得滚刀下的岩体可向单切缝的间隙变形,滚刀更加容易侵入岩石,且随着切缝深度的增加,滚刀侵入岩石的难度逐渐降低,破岩的平均法向力下降;滚刀切割双切缝时,切缝深度较小(切缝深度为2 mm),双切缝无法产生边界面效应,滚刀侵入岩石极其困难,无法产生岩屑,此时滚刀破岩与无切缝破岩类似,破岩的平均法向力极大。切缝深度增加时,双切缝产生了边界面效应,滚刀很容易侵入岩石,滚刀破岩产生的裂纹可有效地扩展至切缝,造成岩石沿着切缝边缘破碎,切缝对破岩促进效果明显,此时滚刀破岩的平均法向力较小。

图10 平均法向力与切缝深度的关系

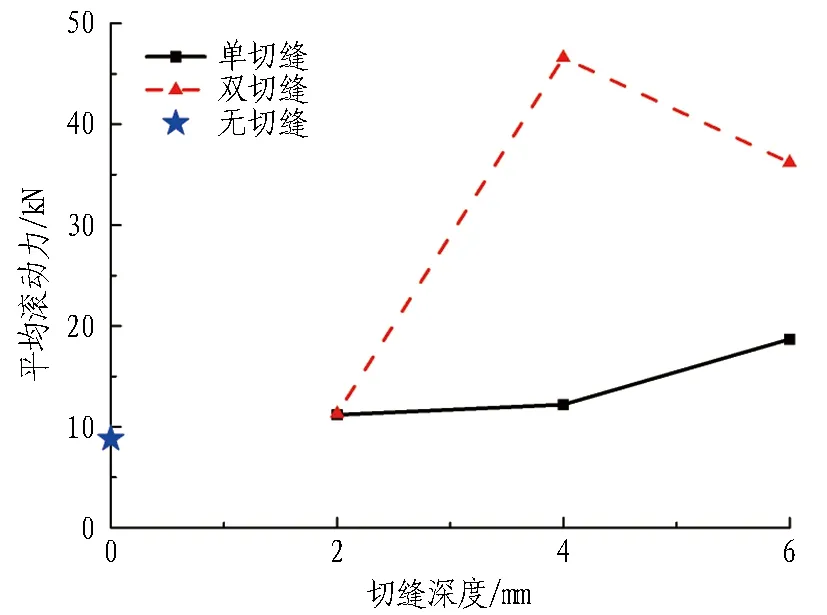

3.2.2.2 平均滚动力分析

采用平均滚动力可对TBM掘进时的刀盘转矩进行预测。平均滚动力与切缝深度的关系如图11所示。分析图11可知,平均滚动力的变化趋势与平均法向力不同,无切缝破岩的平均滚动力最小,单切缝破岩的平均滚动力随着切缝深度的增加而逐渐增加,双切缝破岩的平均滚动力先快速增加后降低。以上现象的主要原因为无切缝滚刀破岩时不产生岩屑,岩面平整度较好,滚刀滚动时所需克服的阻力极低,故滚动力小;单切缝滚刀破岩时,随着切缝深度的增加,破岩过程逐渐有岩屑产生,岩面不平整,滚刀滚动所受的阻力增加,平均滚动力增加;双切缝滚刀破岩在切缝深度为2 mm时,破岩过程与无切缝破岩相似,岩面平整,滚动力较低,切缝深度增加后,岩面产生大量岩屑,岩面平整度相对单切缝的破岩岩面更差,故平均滚动力较大。

图11 平均滚动力与切缝深度的关系

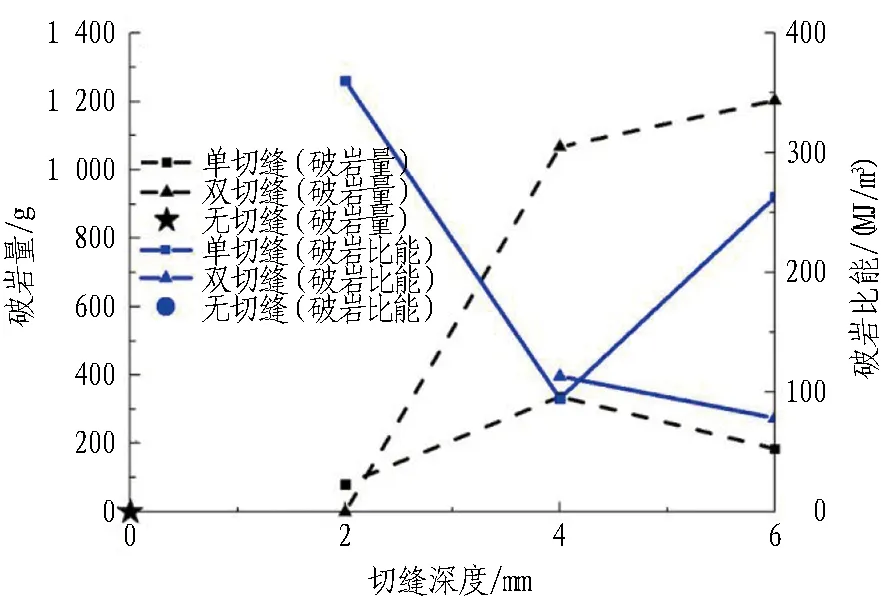

3.2.2.3 破岩比能分析

图12 破岩量与切缝深度的关系

3.2.2.4 试验结论

以滚刀贯入度均为4 mm的条件下对无切缝、单切缝和双切缝岩面进行滚刀破岩试验,从破岩现象、破岩滚刀受力、破岩比能等方面分析滚刀的破岩效率,主要结论如下。

1)对于贯入度均为4 mm的双切缝滚刀破岩试验,切缝深度为2 mm的双切缝滚刀破岩与无切缝破岩相似,滚刀均未能产生有效破岩,说明切缝深度为2 mm的双切缝对滚刀破岩影响极小,对破岩几乎没有促进作用;随着切缝深度的增加,岩面破碎程度增加,破碎岩屑量增大,且随着切缝深度增加至4 mm和6 mm,破岩法向力降低,破岩过程更加剧烈,但破碎仅发生在2条切缝之间的区域,2条切缝各自外侧岩石均无破碎现象。

2)对于贯入度均为4 mm的单切缝滚刀破岩试验,随着切缝深度的增加,破岩过程中滚刀受力变化频率提高,但波动的幅值范围较小;在切缝深度为4 mm时,岩面破碎程度及破岩量最大,且破岩比能最小。

3)切缝深度的增加对滚刀破岩具有促进作用,切缝深度越大,滚刀越容易侵入岩石,破岩的平均法向力越低。

4)切缝深度大于2 mm时,双切缝试验的破岩量大于单切缝试验的破岩量,双切缝对破岩的促进效果远大于单切缝。在本切缝破岩试验中,切缝深度为6 mm的双切缝工况下,取得的破岩比能最小,即滚刀在切缝深度为6 mm的双切缝破岩试验中的破岩效率最高。

结合高压水切割岩石效果和喷嘴与滚刀相对位置对破岩效果的影响,综合考虑高压水系统的功率等影响搭载的因素,最终选定直径为0.53 mm和0.74 mm的喷嘴作为辅助破岩系统的关键搭载参数。

4 水刀辅助破岩技术应用及分析

高压水耦合破岩生产性试验总体试验流程为:TBM刀盘推进至掌子面—开启高压水(150 MPa)掘进400 mm—开启高压水(200 MPa)掘进400 mm—开启高压水(240 MPa)掘进400 mm—开启高压水(270 MPa)掘进700 mm—刀盘空载、高压水(270 MPa)运行—停止高压水和主机—人员进入人孔观察掌子面切割效果。试验过程中TBM刀盘推力保持在6 000~6 500 kN,刀盘转速为6 r/min。

试验桩号范围内地层岩性为石英砾岩,岩体完整,高强回弹仪推测岩石单轴抗压强度约为170 MPa(岩芯试验完成后予以更新),围岩类别为Ⅱ类,如图13所示。试验中高压水270 MPa稳定运行,未发生异常现象。试验过程中对TBM掘进参数、高压水开启参数、1号和2号皮带机接口区域环境温度、高压泵组区域环境温度及岩渣温度等进行采集。

(a) 隧道顶部围岩

(b) 隧道侧部围岩

4.1 现场试验数据分析

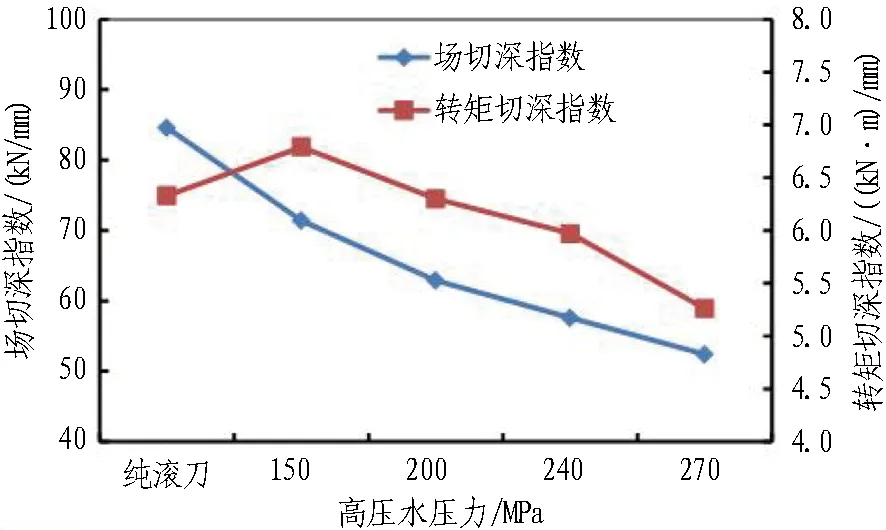

根据采集的试验数据,选取相邻时间段纯滚刀掘进和耦合破岩掘进时的TBM推力、贯入度、转矩等参数,并进行对比分析。不同水压力下,场切深指数与转矩切深指数的关系如图14所示。可以看出,高压水耦合破岩时,TBM贯入度增加较为明显,刀盘转矩略有增加,场切深指数和转矩切深指数均出现下降。以270 MPa高压水耦合破岩为例进行分析,相对于纯滚刀破岩,TBM推力基本保持不变(均值增加7.9%),贯入度均值由2.57 mm增加为4.56 mm,增加幅度为77.4%。

图14 场切深指数与转矩切深指数的关系

场切深指数代表单滚刀贯入岩石1 mm所需的推力[14-15],纯滚刀掘进时场切深指数均值为84.6 kN/mm,270 MPa水压耦合掘进时场切深指数均值为52.4 kN/mm,说明贯入岩石1 mm的单刀推力下降约38.1%。转矩切深指数代表单滚刀贯入岩石1 mm所需的滚动力[14-15],270 MPa水压耦合掘进时,转矩切深指数由纯滚刀的6.33 (kN·m)/mm减小为5.26 (kN·m)/mm,下降约16.9%,进一步证明了高压水耦合破岩的效果。

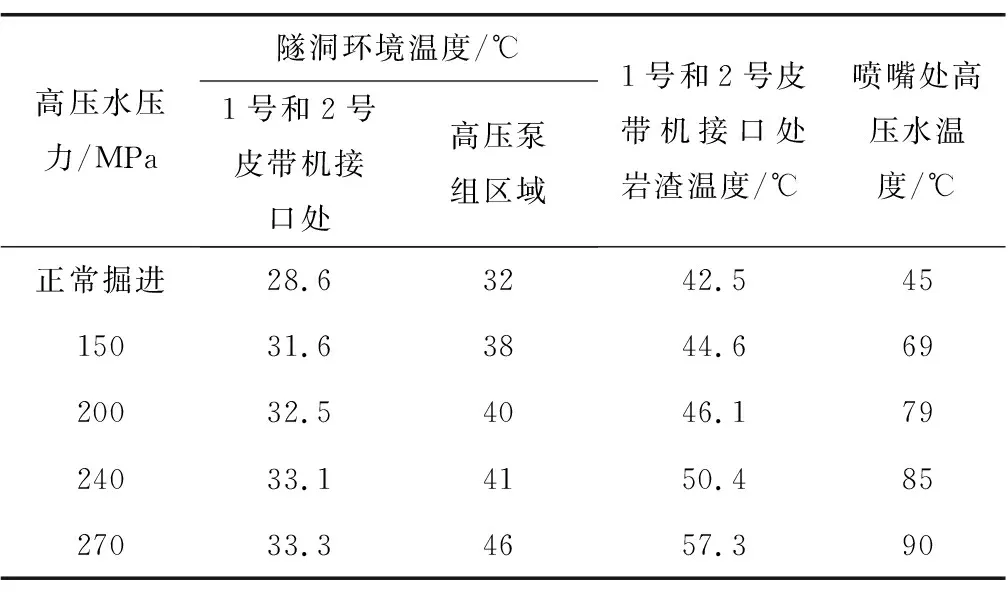

4.2 辅助破岩应用环境温度分析

在高压水试验过程中,对TBM隧洞环境温度、岩渣温度、喷嘴处高压水温度等进行统计,得到不同水压力条件下隧洞内温度场变化规律,如表4所示。从温度变化可知,随着高压水压力的升高,隧洞内环境温度、岩渣温度及喷嘴处高压水温度均有明显的增加。

表4 高压水耦合破岩TBM温度统计

1号和2号皮带机接口处(距离刀盘约25 m,距离高压泵组最近约10 m)环境温度在未开启高压水时为28.6 ℃,在270 MPa高压水运行约20 min后,最高温度上升至33.3 ℃。隧洞内施工环境最高温度出现在高压泵组区域,高压水系统在270 MPa压力运行时,泵组区域最高温度达46 ℃。另外,随着高压水的运行,隧洞内湿度显著增加,1号和2号皮带机接口区域湿度达80%以上,泵组区域湿度达95%以上。

随着高压水系统压力的上升,刀盘喷嘴处出水温度显著增加,正常掘进(高压系统采用30~40 MPa运行)喷嘴出水温度约45 ℃,但当压力上升至270 MPa后,泵组出水温度达到90 ℃。高压水系统出水温度的提升同时带来了岩渣温度的增加,根据测试结果,1号和2号皮带机接口处岩渣温度最高达57.3 ℃。

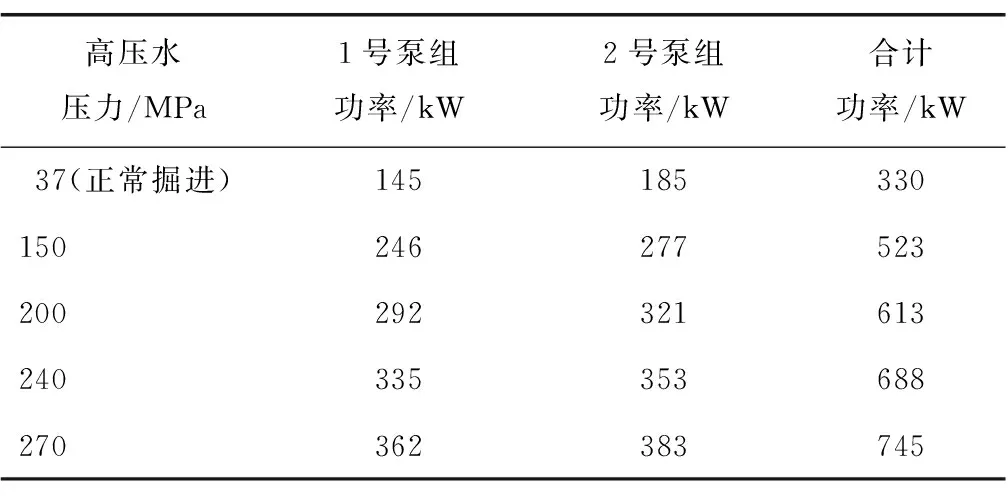

4.3 辅助破岩应用高压水系统功率分析

石英砾岩地层围岩类别为Ⅱ类时,TBM正常掘进,转速为6 r/min,刀盘功率一般在300~500 kW。高压水系统正常运行需要6台柱塞泵同时工作,不同压力条件下各泵组功率统计如表5所示。由测试数据可知,高压水系统采用270 MPa压力运行时,总功率约745 kW,高于刀盘正常掘进功率。

表5 高压水耦合破岩泵组功率统计

4.4 辅助破岩技术应用中存在的问题及优化

4.4.1 高压软管及喷水杆防松问题

TBM掘进过程中刀盘振动较大,导致高压软管及喷水杆连接件松动、漏水,压力无法达到设计值。针对此问题,具体改进措施如下。

1)喷水杆法兰螺栓防松。将现有的普通六角头螺栓更换为带防松功能的螺丝,依靠螺丝面附着的高分子材料,增加螺牙间的摩擦力,提供对振动的绝对阻力,可有效解決螺丝螺帽松动问题。将现有的普通弹簧垫圈、平垫圈更换为带防松功能的不锈钢双面叠型垫圈,确保在振动条件下仍然保持连接件的夹紧力。

2)喷水杆螺垫螺套防松。在法兰侧的螺垫螺套之间增加带开槽的锥面压紧套,在高压管上被螺垫螺套压紧后抱紧高压管。喷水杆头部的螺套使用螺纹胶,能有效防止螺套松动。

3)旋转接头出水口防松。把螺垫改为带开槽的锥面压紧套,与高压管螺纹旋合,同时螺套内孔也带锥,顶紧螺垫锥面,使螺垫开槽的锥面抱紧高压管。

4.4.2 高压喷嘴堵塞问题

自现场试验开展以来,共出现2次高压喷嘴堵塞故障,堵塞原因不易查明。经初步分析,主要由于管路维修、更换过程中接头泥沙冲洗不彻底,造成泥沙进入管路堵塞喷嘴。

高压水喷嘴拆卸清洗将导致TBM掘进暂停,且需要占用3~5 d时间。因此,后续将进一步分析喷嘴堵塞原因,并制定详细的预防措施,避免高压水喷嘴堵塞对TBM正常掘进造成影响。

5 结论与建议

1)本文基于硬岩隧道掘进机在硬岩地层掘进时遇到的掘不动、掘进慢的难题,研发出一种掘进机搭载辅助破岩系统,将其搭载在硬岩掘进机开挖系统上,并完成工业性试验和现场施工应用。基于辅助破岩技术的现场工业性试验,提出辅助破岩技术的优化改进方向。

2)试验段对应的地层条件为泥盆系石英砾岩夹石英砂岩,石英质量分数较高。200 MPa压力以下,高压水射流耦合效果不明显;240~270 MPa水压力耦合作用下,贯入度指标有显著改善,相同推力情况下,最高增加幅度达77.4%。

3)在高压水耦合破岩试验过程中,相同的地层条件下,高压水耦合破岩相对于纯滚刀掘进,场切深指数和转矩切深指数均出现降低,这表明高压水射流对岩体具有一定的劣化作用,使岩石可掘性增强。

4)高压水在运行过程中,隧洞内环境温度、刀盘喷水温度均有明显升高,导致刀盘降温效果减弱,在一定程度上影响了TBM的施工效率。因此,高压水长期运行的温度控制需要进一步研究,并制定相应的降温措施。