不同混纺比和纺纱方式对棉/丝光羊毛混纺纱性能影响的分析

徐梦梦,吉宜军,崔益怀,苏旭中

(1.江南大学 纺织科学与工程学院,江苏 无锡 214122; 2.南通双弘纺织有限公司,江苏 南通 226661)

棉和羊毛都属于天然纤维,棉作为四大天然纤维之首,具有良好的亲水透气、舒适轻柔等特点,在纺织品领域的应用极为广泛[1],但棉织物不挺括且弹性较差。羊毛纤维作为纺织领域重要原料之一,其手感丰满、弹性好,具有良好的保暖性和光泽,常用于制作针织毛衫、风衣和毛毯等,羊毛织物价格偏高,易起毛起球,常与其他纤维混纺[2]。

王超等[3]将羊毛和涤纶混纺,使织物具有良好的挺括性、耐磨性、抗皱性和保型性;王明芳[4]将羊毛/涤纶分别与桑蚕丝和Lyocell混纺并织制成织物,织物的服用性能测试结果表明羊毛/涤纶/Lyocell混纺织物的服用性能最好;谭郭婷等[5]将羊毛纤维与高强锦纶6短纤维混纺,通过测试分析面料的力学性能和热湿舒适性能,开发出综合性能较好的轻薄型纬平针运动面料。

棉和羊毛混纺可以赋予纱线新的特点,使织物既具有棉纤维的透气性和舒适性,又具有羊毛纤维的毛型手感,增加织物的保暖性和抗皱性,是高档贴身针织面料用纱的优选对象。为了进一步提高混纺纱线的品质,本文采用丝光羊毛,丝光处理破坏羊毛表层的毛鳞片,使羊毛具有丝一般的光泽、羊绒般的手感,减少鳞片刺痒感,提高防缩水和抗起球性能。采用棉(JC)/丝光羊毛(W)(90/10)、JC/W(85/15)、JC/W(80/20)3种混纺比以及集聚纺和集聚赛络纺2种纺纱方式纺制了6种线密度为22 tex纱线,分别对6种纱线的强伸性、条干毛羽以及纱线耐磨性和芯吸性等进行测试分析,以期为棉/丝光羊毛混纺纱的开发提供参考。

1 实验部分

1.1 原料与设备

1.1.1 纤维原料

采用长绒棉精梳条(无锡四棉纺织有限公司)和丝光牵切精梳毛条(昆山市恒一毛条厂)进行条混来实现实验所需混纺比。棉条和毛条的干定量均为22.5 g/(5 m),其中长绒棉纤维线密度为3.08 dtex,平均长度为34 mm,断裂强度和断裂伸长率分别为4.77 cN/dtex、6.4%;为了使羊毛纤维达到棉纺设备对适纺长度的要求,对羊毛纤维进行牵切处理,羊毛纤维细度为17.8 μm,长度为36.5 mm,断裂强度为1.56 cN/dtex,断裂伸长率为38.5%。

1.1.2 仪器设备

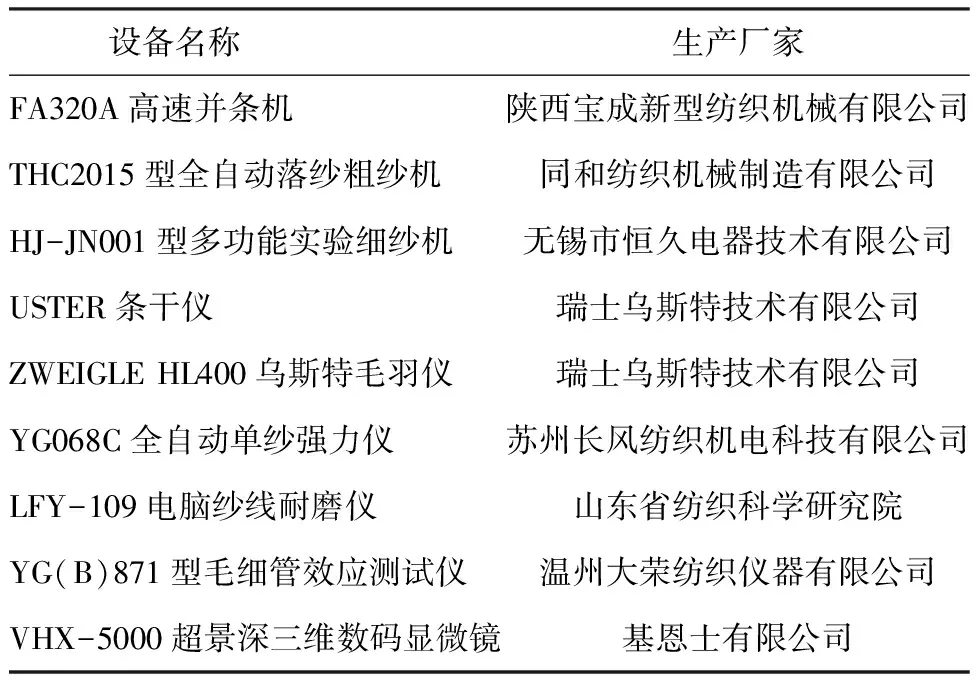

仪器设备及相应厂家如表1所示。

表1 相关仪器设备和生产厂家Tab.1 Related equipment and manufacturers

1.2 纺纱工艺及要点

为了保证单一变量,实验中所有纱线线密度均设定为22 tex。纺纱工艺流程为三道并条→粗纱→细纱。

①并条:采用三道并合,保证棉毛混合均匀,降低质量不匀率。为了达到设定的混纺比例,实验采用条混方式,其中JC/W(80/20)采用“4JC+1W”混合,即采用4根棉条和1根毛条进行头道混合,二并和三并均采用6根并合;JC/W(85/15)先将棉条制成干态质量为25.5g/(5 m)的预并条,然后采用“5JC+1W”完成头道混合,二道和三道均采用6根并合;JC/W(90/10)采用“4JC+1W”制得预并混合条,头道并合为5根预并混合条与1根棉条6根混并,而后二道、三道采用6根并合。实验中罗拉隔距10 mm×10 mm×18 mm,中区牵伸倍数为1.018,具体的工艺参数如表2所示。

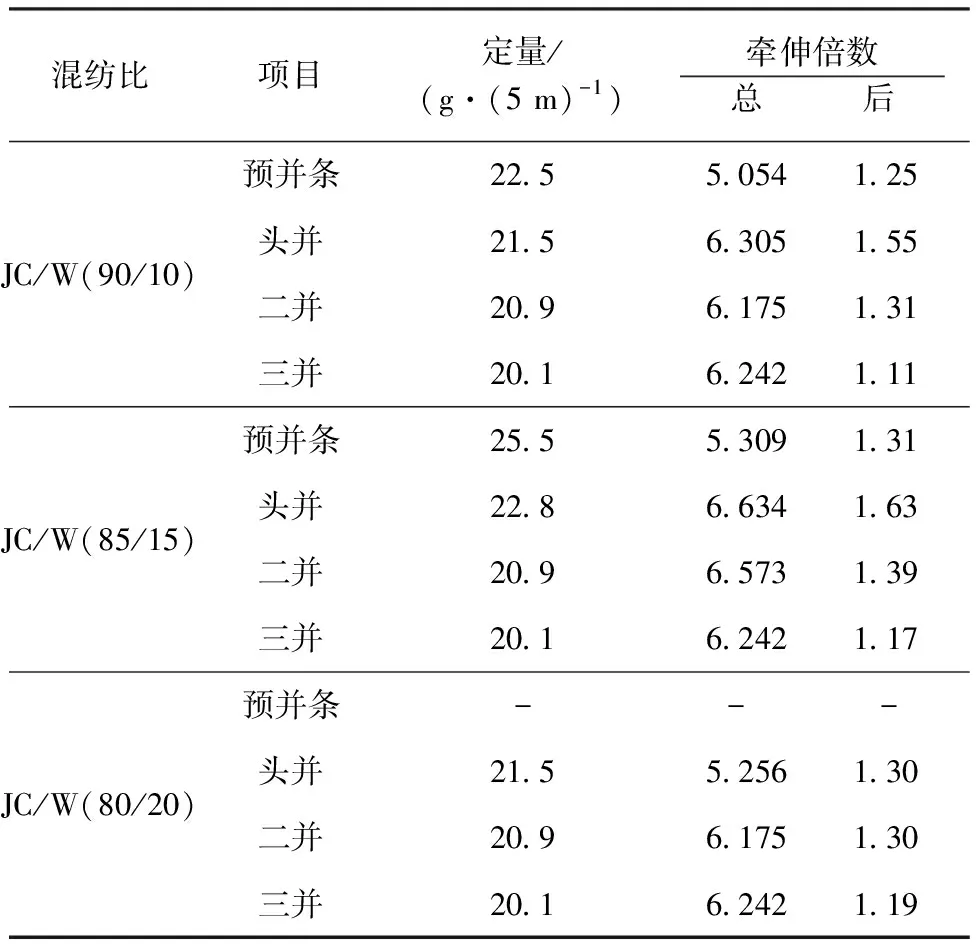

表2 并条工艺参数Tab.2 Parameters of drawing process

②粗纱:粗纱捻系数取120,增大粗纱捻度以减少意外牵伸[6]。粗纱定量设定为5 g/(10 m),罗拉隔距12 mm×25 mm×30 mm,牵伸倍数为7.91。实验中为确保粗纱回潮、防止羊毛纤维产生静电,对粗纱进行48 h回潮平衡,同时消除前纺梳理和牵伸时产生的纤维内应力,使粗纱达到自然分离状态[7]。

③细纱:细纱线密度设计为22 tex,后区牵伸倍数为1.18,捻系数选取330,锭子转速7 000 r/min,即“较大捻系数,低车速”,以提高纱线条干均匀度。实验采用集聚纺和集聚赛络纺2种纺纱方式,其中负压吸风装置要保证充足的压力,增大纤维的集聚程度,集聚纺负压吸风装置压力2 600 Pa、集聚赛络纺负压吸风装置压力2 300 Pa;集聚赛络纺选取8 mm中心距的双喇叭口,以保证纤维束混合均匀。

采用3种棉/毛混纺比(90/10、85/15、80/20)和2种纺纱方式(集聚纺、集聚赛络纺)纺制6种纱线,分别为集聚纺JC/W(90/10)、集聚纺JC/W(85/15)、集聚纺JC/W(80/20)、集聚赛络纺JC/W(90/10)、集聚赛络纺JC/W(85/15)、集聚赛络纺JC/W(80/20),依次编号为1#、2#、3#、4#、5#、6#。

1.3 纱线性能测试

1.3.1 横截面形态

利用哈氏切片器对6种纱线进行切片,用超景深显微镜观察纱线横截面内纤维分布。

1.3.2 强伸性能

参照GB/T 3916—2013《单根纱线断裂强力及断裂伸长的测定》,采用YG068C全自动单纱强力仪测试纱线强伸性,设置拉伸速度500 mm/min,夹试长度500 mm,测试30次,取平均值。

1.3.3 毛羽

采用ZWEIGLE HL400乌斯特毛羽仪测试纱线毛羽,单次测试长度为100 m,测试速度为400 m/min,每种纱线测试5次,取平均值。

1.3.4 条干均匀度

参照GB/T 3292.1—2008《纺织品 纱线条干不匀实验方法 第1部分:电容法》,采用USTER条干仪测试纱线条干均匀度,仪器预热30 min,管纱预调湿24 h,单次测试长度为400 m,测试速度400 m/min,每种纱线测试5次,取平均值。

1.3.5 耐磨性能

参照JJ/F(纺织)050—2015《纱线耐磨性能测试仪校准规范》,采用LFY-109电脑纱线耐磨仪测试纱线的耐磨性能,在温度(20±2)℃,相对湿度(65±5)%的环境下进行测试,选用10 g的悬挂重锤,分别测试10次,取平均值。

1.3.6 芯吸性能

参照FZ/T 01071—2008《纺织品 毛细效应实验方法》,采用YG(B)871型毛细管效应测试仪在标准大气压下测试纱线芯吸性能,选用质量为3 g的张力夹和适量的品红溶液,样品长度设定为200 mm,每种试样测试3次,取平均值。

2 结果与分析

2.1 横截面形态分析

通过对纱线进行切片,观察纱线横截面内纤维分布情况,如图1所示。

图1 纱线横截面纤维分布显微图(×500)Fig.1 Fiber distribution microscope of yarn cross section (×500)

由图1可以看出,羊毛纤维比棉纤维粗,故当纱线线密度相同时,羊毛纤维含量越高,纱线截面内包含的纤维根数越少,这会对纤维间的抱合能力产生影响,从而影响纱线质量。

2.2 强伸性能分析

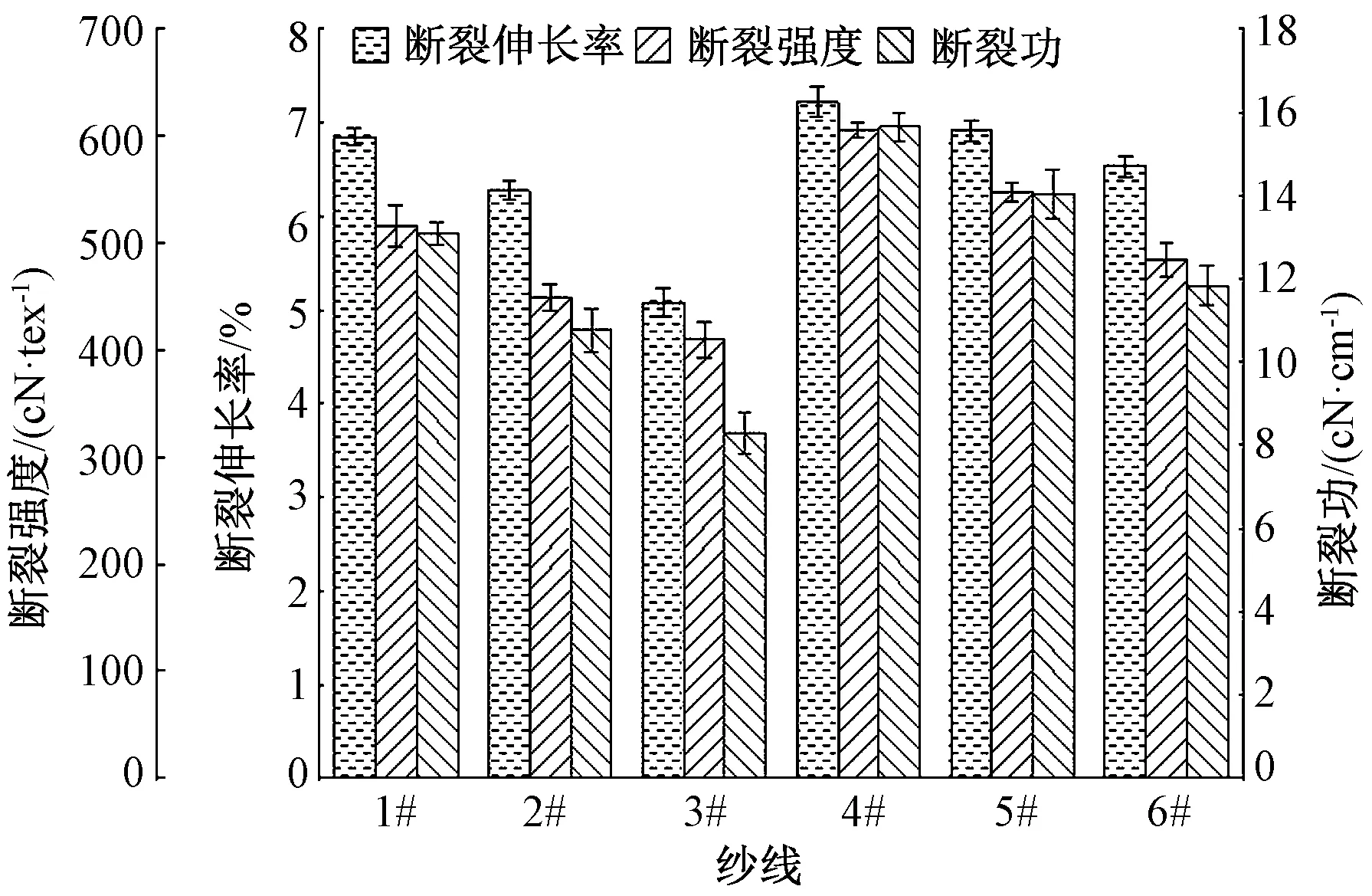

纱线断裂是指纱线受到外力作用时,纤维发生断裂和滑移的过程,纱线断裂的主要原因是纤维断裂,纤维混纺比是影响纱线断裂强度和断裂伸长率的主要因素之一[8]。6种混纺纱的强伸性指标如图2所示。

图2 纱线强伸性指标Fig.2 Strength and elongation index of yarn

由图2可以看出,在2种纺纱方式下,随着混纺纱中羊毛纤维含量的增加,纱线的断裂强度逐渐降低,其原因是羊毛纤维的拉伸强度低,且羊毛纤维较粗,随着羊毛含量的增加,混纺纱中纤维根数减少,纤维间的接触面积变小,使得纤维间抱合力减弱,容易产生“滑脱”现象,从而降低纱线强力[9]。同理,纱线的断裂伸长率也因羊毛纤维含量的增加和纱线强力的下降而降低,从而使断裂功减小。纱线断裂功和织造时纱线张力所做功的差值对经编织造工序具有影响[10],纱线的断裂功越大,织造工艺纱线断头率越低,有利于提高织物性能和织造效率。因此,当采用高比例羊毛纤维织造时,应适当控制织造速度,减少纱线断头。如图2所示,集聚赛络纺纱强伸性能比集聚纺纱好,因为集聚赛络纺具有“部分股线”特征,受到外力作用时,2根须条相互挤压,增大纤维间抱合力,纱线结构紧密不易“滑脱”,从而使纱线强伸性能得到改善,JC/W(80/20)集聚赛络纺纱线的断裂强度和断裂伸长率分别为12.47 CN/tex和6.53%。

2.3 毛羽分析

利用超景深显微镜对纱线表观形态进行观察,纱线表面毛羽分布如图3所示。随着羊毛纤维含量的增加,纱线表面露出的毛羽增多,且集聚赛络纺纱比集聚纺纱的毛羽短少,纱线均匀度更好。

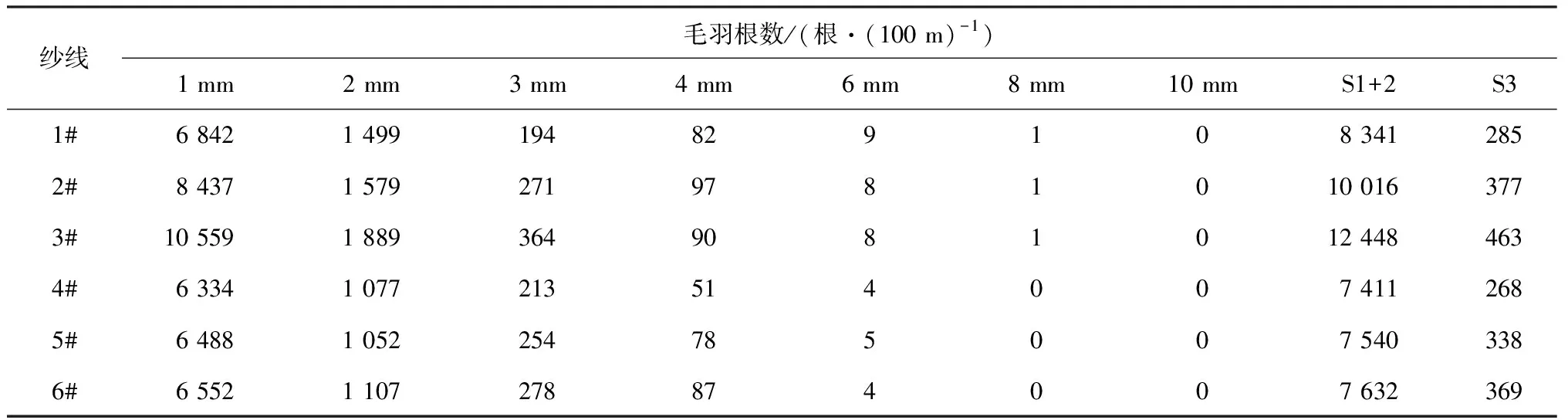

毛羽不仅会影响成纱条干和纱线光洁度,还会对后续的织造效率和织物的风格特征产生影响。一般3 mm以下的毛羽能增加织物的毛型手感,增强保暖性;3 mm以上的毛羽大都属于有害毛羽,对成纱条干和织物织造过程都具有影响,会导致开口不清、断纱等。6种棉/丝光羊毛混纺纱的毛羽根数见表3。

表3 纱线毛羽根数Tab.3 Number of yarn hairiness

由表3可知,当棉/毛混纺比为90/10(1#和4#)时,纱线毛羽数较少,随着羊毛含量的增加,纱线毛羽根数呈现增多趋势,其中S1+2毛羽的增加量比较明显,有利于改善织物的手感,增加毛绒感和保暖性,3 mm以上的毛羽也有少量增加。这是由于羊毛纤维线密度大,整齐度差,与棉混纺后纱截面内纤维根数减少,导致纤维间抱合不紧密,容易露出纱体表面形成毛羽。2种纺纱方式下,集聚赛络纺纱的毛羽根数比集聚纺纱少,因为集聚赛络纺采用“先弱捻,后强捻”工艺,2束单纱的捻幅大幅度增加,单纱上部分毛羽被包裹进纱线内部[11],因此毛羽量大大减少。

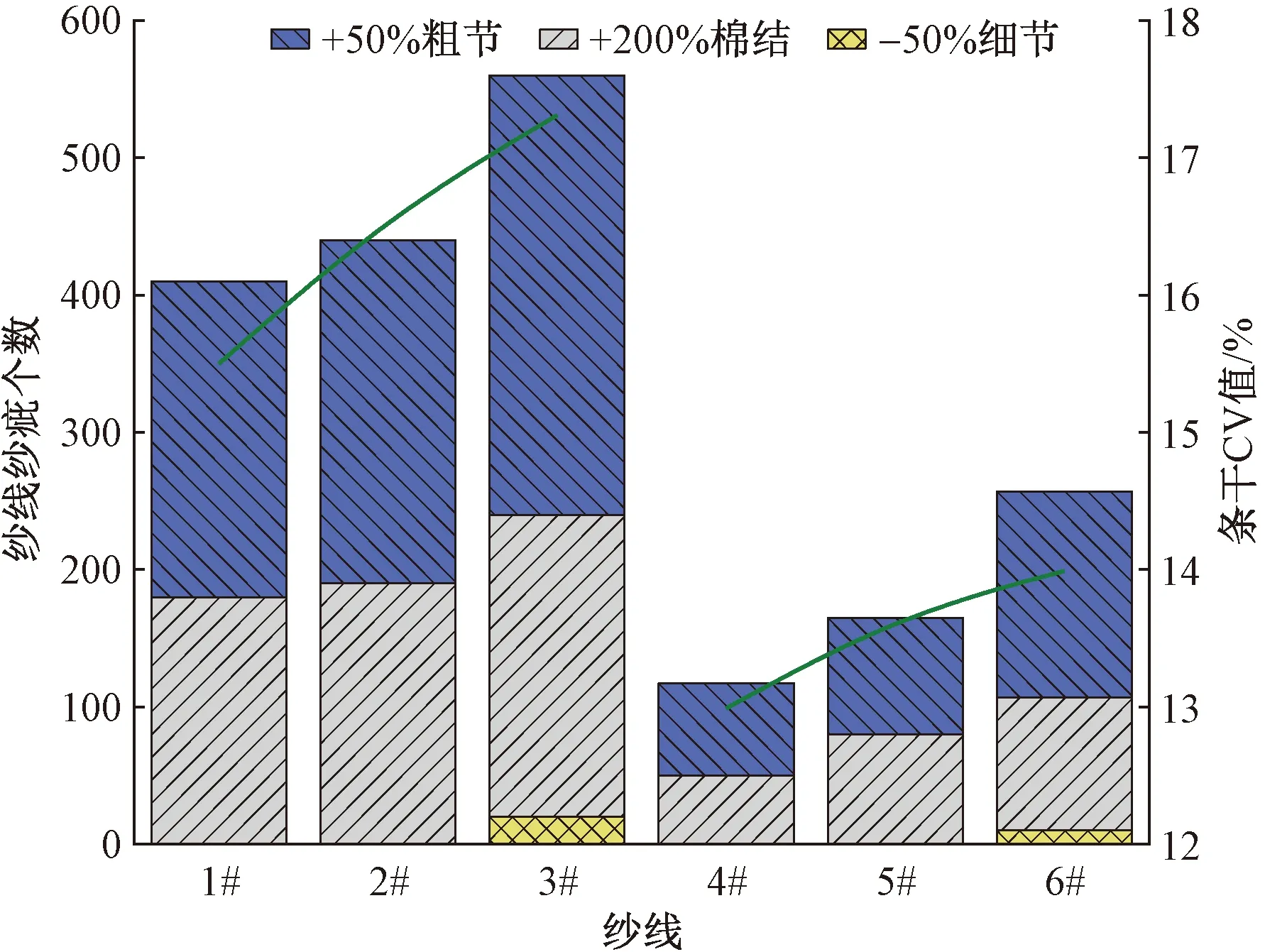

2.4 条干均匀度分析

条干均匀度对纱线的外观质量和织造过程具有影响,纱线条干不匀会导致织造过程中停机和纱线断头,因此控制条干均匀度极为重要。6种混纺纱的条干均匀度如图4所示。随着羊毛纤维含量的增加,纱线条干不匀逐渐增大。因为羊毛纤维比棉纤维粗,二者混纺后,纱线横截面内的纤维根数减少,纤维抱合力小,从而导致成纱条干差;其次,棉、毛纤维长度和细度差异大,对纤维的排列会产生影响,纺纱过程中会造成纤维的失控和浮游,从而恶化条干。因为集聚赛络纺纱是双根粗纱喂入,在吸风负压作用下纱线结合更紧密,条干和粗细节会得到改善。

图4 不同混纺比纱线条干均匀度Fig.4 Evenness of yarns with different blending ratios

2.5 耐磨性能分析

纱线耐磨性是纱线品质的重要表征指标之一,耐磨性的好坏直接决定织物的耐用性,耐磨性高的纱线可减少织造过程中纱线断头现象,提高产品品质和生产效率。6种纱线纱线的耐磨次数如图5所示。

图5 不同混纺比纱线耐磨次数Fig.5 Wear resistance times of yarns with different blending ratios

由图5可以看出,纱线的耐磨次数随着混纺纱线中羊毛纤维含量的增加而减少,其原因是羊毛纤维含量增加,纱线内纤维根数减少,纤维间束缚小,纱体结构不匀,受到摩擦时纤维快速分离,且羊毛纤维的断裂强度低,混纺后会加速纱线的断裂。纱线断裂时所做的功与纱线耐磨性成正相关[12],由2.2节可知,纱线的断裂功随羊毛含量的增加而减小,因此纱线的耐磨性降低。此外,纱线条干对纱线耐磨性也有影响,随着条干不匀现象的恶化,纱线在粗细节处的捻回数也会产生差异,粗节处捻回数少,纤维间抱合不紧密,纱线受到摩擦时,该部分会较早断裂。

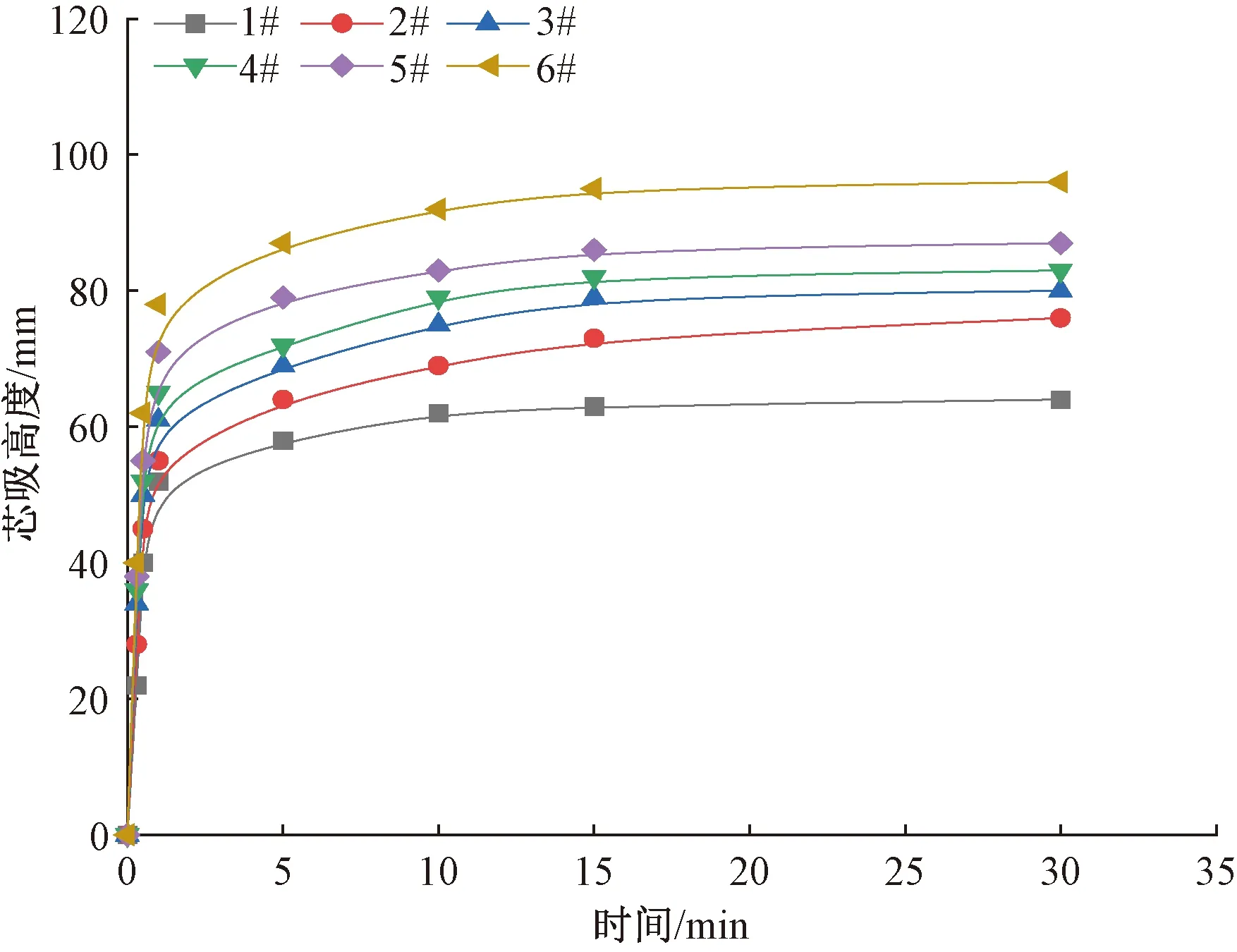

2.6 芯吸性能分析

纱线芯吸性能直接反映织物吸湿快干性以及对水分子扩散能力,芯吸高度越高,说明织物的亲水性能越好。由于羊毛纤维表面具有鳞片层结构,表现出极强的“拒水”性,纱线浸润困难,但经过丝光处理的羊毛克服了这一弊端。对棉/丝光羊毛混纺纱进行了毛细管效应测试,得到的纱线芯吸高度如图6所示。

图6 不同混纺比纱线芯吸高度Fig.6 Wicking height of yarns with different blending ratios

由图6可以看出,混纺纱的芯吸高度变化趋势大体一致,随着实验时间的增加,纱线的芯吸高度先快速升高然后缓慢增加,最后慢慢趋于平稳,这与棉纤维吸湿后膨胀堵塞毛细管有关。在相同纺纱方式下,随着羊毛纤维含量的增加,纱线的芯吸高度逐渐升高,集聚赛络纱:6#>5#>4#,集聚纱:3#>2#>1#,并且集聚赛络纺纱的芯吸高度高于集聚纺纱,其中JC/W(80/20)集聚赛络纺纱线的芯吸高度达到98 mm。影响纱线芯吸性能的因素,一是纤维原料本身的吸水性[13],羊毛纤维的吸湿性在天然纤维最好,所以随着羊毛纤维含量的增加,纱线的吸湿性增大;二是纱体内纤维的紧密程度,集聚赛络纺纱的捻幅大,纤维间抱合程度大,纱体更为紧密,所以吸湿性更好。

3 结 论

通过对不同混纺比和不同纺纱方式的棉/丝光羊毛混纺纱强伸性、毛羽、成纱条干、耐磨性、吸湿性等性能对比分析,发现集聚赛络纺纱线主要性能指标均优于集聚纺纱线指标,且2种纱线的性能指标随羊毛纤维含量变化的规律基本一致。

随着纱线中羊毛纤维含量的增加:①纱线的断裂强度和断裂伸长率降低,在JC/W(80/20)时,集聚赛络纺纱线的断裂强度和断裂伸长率分别为12.47 cN/tex、6.53%;②在集聚赛络纺JC/W(80/20)时,1 mm和2 mm毛羽根数之和为7 632 根/(100 m),可以增加纱线毛绒感,但3 mm毛羽增多会对织造不利;③纱线条干不匀逐渐增大,纱线耐磨性减小,对织物布面效果及耐用性产生影响;④纱线的芯吸性增强,在丝光羊毛含量为20%时,集聚赛络纺纱线芯吸高度达到98 mm,有利于提高织物的吸湿性。因此,可以根据经济性和实际利用需求选择合适的混纺比和纺纱方式,从而获得高质量纱线。