一种冷却风扇液压驱动系统设计与性能验证

陈宇,薛涛,肖洁,张瑞鹏

(中国北方车辆研究所,北京 100072)

0 引言

近些年, 随着装甲车辆发动机功率密度的不断提高,高效燃烧、能量转换、零部件可靠工作等都对其冷却系统提出了越来越高的要求[1]。冷却风扇液压驱动系统可实现风扇转速的连续调节,做到了冷却功率的全覆盖;并且能够实时根据冷却系统散热的具体需求自适应地改变风扇马达转速,明显地改善了发动机冷却系统的散热效能,达到节能降噪目的等诸多优点,广泛应用于装甲车辆等功率要求高的领域[2]。本文根据整车的设计要求,完成液压系统方案设计和系统参数匹配计算,并通过系统台架性能验证结果,进一步优化系统液压原理。

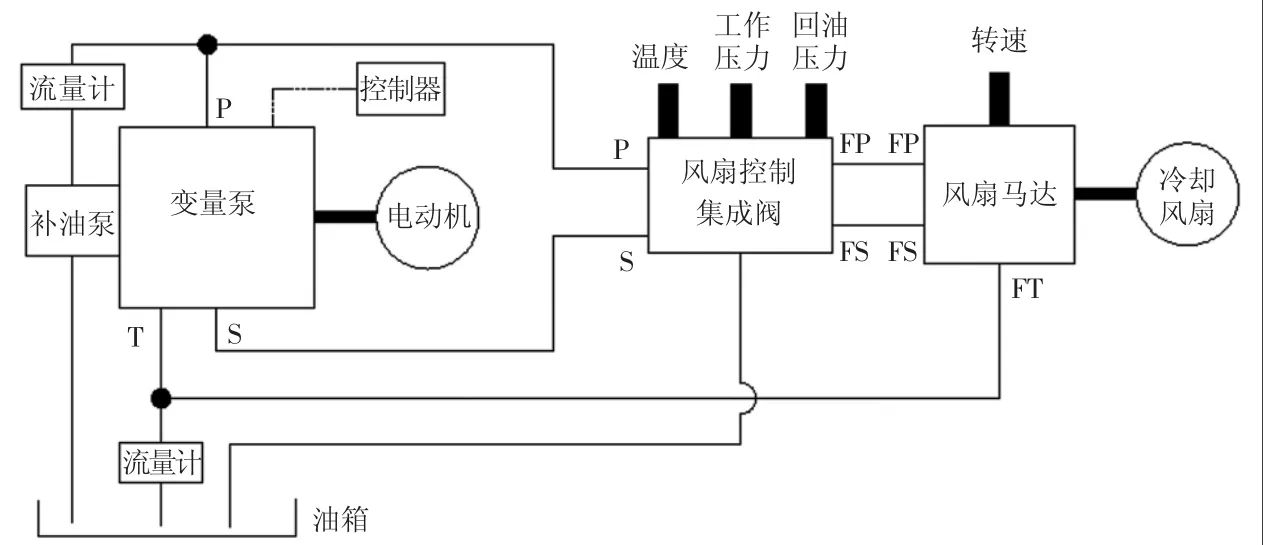

1 风扇驱动系统原理设计

风扇驱动系统采用闭式液压系统,变量泵和补油泵组成闭式液压泵作为动力源,液压马达作为风扇驱动执行元件。变量泵为风扇系统供油,齿轮泵补充变量泵及风扇马达的泄漏。控制单元通过采集总线传输的发动机水温信号,控制变量泵的排量以及电磁阀的通断,实现风扇高速、低速和停转的控制,合理调节进入散热器的冷却风量,进而实现整车良好的热平衡[3-5]。

如图1所示,风扇驱动系统主要由液压油箱、变量泵、补油泵、液压马达、液压阀件、控制单元、传感器及相应的管路组成。补油泵出油路设计了一个功能拓展集成阀,可满足车辆车姿调节、防浪板、百叶窗等间歇性负载的油源需求,使得液压系统具备了很好的功能拓展性。

图1 风扇驱动系统液压原理图

当风扇需要高速运转时,风扇控制器控制变量泵最大排量输出,同时保持旁通阀D2处于通电截止状态,此时变量泵以最大输出流量驱动风扇马达运转;当风扇需要低速运转时,风扇控制器控制变量泵以较小的排量输出,同时保持旁通阀D2处于通电截止状态,此时变量泵以较小的输出流量驱动风扇马达运转;当风扇需要停转时,风扇控制器控制变量泵最小排量输出,同时保持旁通阀D2处于断电导通状态,此时没有液压油进入风扇马达。根据两栖车辆的使用要求,风扇驱动系统只在陆上工况时工作,水上工况时风扇必须停转。为保证车辆水上行驶的安全性,本系统选用了常开式的旁通阀D2,当控制系统失效时,风扇处于停转状态。当陆上行驶时,发生控制失效,可手动将节流阀J1关死,此时可保证风扇高速运转,不影响正常行驶。

2 风扇驱动系统设计计算

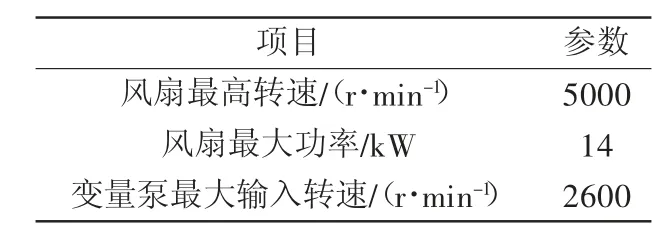

根据给定的设计输入参数,确认变量泵、液压马达、补油泵等主要部件的选型参数。表1为风扇驱动系统的主要设计参数,作为系统计算依据[5-6]。

表1 风扇驱动系统设计参数

2.1 风扇马达排量计算

根据经验,风扇马达的排量选择10 mL/r或者12 mL/r较为合适,首先计算系统工作压力:

式中:Δp为风扇马达进出油口压力差;P为风扇马达功率;V1为风扇马达的排量;n1为风扇最高转速;ηmh为风扇马达机械效率,ηmh=0.9。

分别计算10 mL/r和12 mL/r排量的液压马达工作压力,根据式(1)算得:

考虑到系统压力损失及吸油路背压,采用10 mL/r和12 mL/r的液压马达,系统最高工作压力约为21 MPa 和18 MPa,均处于国产泵、马达能够可靠、稳定工作的压力区间内。

马达与风扇直接连接,马达的输出转矩即风扇的输入转矩,马达的输出功率即风扇的功率。根据式(2)计算液压马达的输出转矩

综上计算,排量为10 mL/r和12 mL/r的液压马达均满足使用要求,从控制系统总质量角度,优选10 mL/r排量液压马达,此时系统最大工作压力约为21 MPa。所选液压马达最大工作压力为30 MPa,最大输出转矩为65 N·m,最大工作转速为7000 r/min,满足使用要求。

2.2 变量泵排量计算

理论上,在液压系统没有外泄漏和溢流的情况下,变量泵输出的流量与液压马达的输入流量相等,则有如下等式:

式中:V1为风扇马达的排量;V2为变量泵的排量;n1为风扇最高转速;n2为变量泵最高转速;ηv1为风扇马达容积效率,ηv1=0.9;ηv2为变量泵容积效率,ηv2=0.9。

根据式(3)计算变量泵排量,算得V2=23.7 mL/r。可选的最接近排量为28 mL/r。

根据式(4)计算变量泵的最大输入转矩为

综上计算,选择变量泵的最大排量为28 mL/r,额定压力为28 MPa,最大转矩为125 N·m,最大输入转速为2800 r/min。变量泵的选型留有一定裕度,可为后续提高风扇转速提供基础。实际使用过程中,通过将变量泵的排量控制在一个合理值,满足5000 r/min的使用要求。

2.3 补油泵排量计算

补油泵的补油量应为变量泵流量的15%~20%,取20%:

式中,ηv3为齿轮泵容积效率,ηv3=0.8。

根据式(5)计算,算得V3=7 mL/r。综上计算,排量为8 mL/r的齿轮泵最为接近,最大输入转速为3000 r/min,满足使用要求。

2.4 风扇驱动系统散热功率计算

车辆陆上行驶时,风扇驱动系统需要长期运行,由于存在功率损失,必然会造成系统液压油温的上升。系统油温的上升主要来源于泵、马达的效率损失,即泵、马达损失的功率转换为了热量[7~8]。

风扇马达、变量泵、补油泵的发热功率及总散热功率按式(6)~式(9)计算:

假定变量泵和液压马达的机械效率ηmh′= 0.9,容积效率ηv′= 0.9,齿轮泵总效率为η=0.8。

计算得PQ1=2.7 kW,PQ2=4.1 kW,PQ3=0.4 kW,则PQ=2.7+4.1+0.4=7.2 kW。

综上计算结果,液压系统散热油路的散热功率为7.2 kW。液压油箱、泵、马达和管路等部件表面的空气对流,能够带走一定的热量,但能否将系统最终的热平衡油温控制在90 ℃以内,需要进行台架验证。

3 风扇驱动系统台架验证

根据系统原理方案,搭建了风扇驱动系统的试验台架如图2所示,台架原理示意如图3所示。应用专业数据采集设备,监测了系统工作压力、回油压力、液压油温、补油泵输出流量、泵和马达泄漏流量、风扇转速等重要参数。

图2 风扇驱动系统台架

图3 风扇驱动系统台架示意图

台架试验前将变量泵的切断压力值标定为22 MPa,风扇驱动系统高压溢流阀标定为25 MPa,回油溢流阀标定为1 MPa。试验采用原车油箱和项目指定液压油,环境温度25 ℃。

3.1 风扇驱动系统性能参数验证

将电动机转速调至2600 r/min,调整冷却风扇进气格栅的开度以模拟实车气道阻力,并调节变量泵排量控制的电流信号值,风扇转速可稳定在5000~5200 r/min之间,如图4所示。

图4 风扇转速试验数据

风扇驱动系统台架试验过程中,主要测试工况为变量泵输入转速为最高转速2600 r/min的状态,同时间歇性地将电动机转速在650 ~2600 r/min之间快速调整,以模拟实车急加速、急减速的极限工况。试验采集到系统的主要性能参数如图5~图7所示。

图5 系统工作油压试验数据

由图4所示的风扇转速试验数据可知,变量泵在既定排量下,风扇最高转速能够稳定在设计值附近,证明变量泵、液压马达、补油泵的排量参数匹配合理。

由图5所示的系统工作油压试验数据可知,风扇最高转速时,系统工作油压约为20.5 MPa,实际工作压力与计算值21 MPa基本吻合,也没有超过变量泵的切断压力和系统保护压力。系统工作压力参数匹配合理。

由图6所示的系统回油压力试验数据可知,风扇最高转速时,系统回油压力约为1.5 MPa,实际回油压力与回油溢流阀设定值1 MPa略有差别。回油压力传感器的测点与回油溢流阀位置之间存在油路和插装阀件,产生了压力损失,导致实际压力大于所设定的压力值。该回油压力实际上就是变量泵的吸油压力,本项目选用的变量泵对吸油口压力的规定范围是0.5~2.5 MPa,可见,回油压力参数的设定能够满足使用要求,该参数匹配合理。

图6 系统回油压力试验数据

由图7所示的系统油温试验数据可知,在满负载工作条件下,系统液压油温最终基本稳定在88 ℃左右。考虑到本次台架试验时的环境温度为25 ℃,而风扇驱动系统在实车的布置区域为动力舱内,环境温度最高可达60 ℃以上,因此可推断,在没有液压油散热的前提下,风扇驱动系统在实车上大负荷连续工作时,液压油可能会达到120℃以上的高温,这是液压系统所不能承受的。因此,必须增加液压油的散热回路,通过冷却系统带走液压油的部分热量,保证风扇驱动系统在合理的液压油温区间内工作。

图7 系统液压油温试验数据

3.2 风扇驱动系统散热回路确定

如上分析,液压油必须通过冷却系统的散热器进行散热。由于散热器内部油路耐压等级较低,只有流回油箱的低压油路可用于散热。如图1所示,风扇传动液压系统存在两条可用于散热的回油路,即泵和马达的泄漏回路,以及低压溢流阀的溢流回路。之所以将泄漏和溢流两条油路独立开,是因为泵和马达对回油压力比较敏感,压力波动较大时会造成密封损坏故障,因此明确要求泄漏回路必须单独通油箱。

上述两条回路流通的均为高温液压油,一般选择流量较大的油路进入散热器,以便带走更多的热量。两条回路的流量与泵和马达的效率有直接关系。而泵和马达的效率受温度、油品的影响,难以给定恒定的数值进行计算,最直接的方式是通过台架进行流量实测。将试验台架的电动机转速设定在系统最高转速2600 r/min,此时风扇转速5100 r/min左右,持续运转,直至液压温度达到90 ℃。由图2可知,泵和马达的泄漏流量可直接测得,同时可测得补油泵的输出流量。两条低压回路的流量总和等于补油泵的输出流量,简单处理数据即可换算出低压溢流流量。图8为试验过程中,不同油温下两条低压油路的流量对比图。

图8 不同液压油温下低压溢流和泵马达泄漏的流量对比

由图8可以看出,低压溢流的流量在整个温度区间内都大于泵和马达的总泄漏流量,因此选定低压溢流油路进入散热器,以期达到最大的散热效果。依据液压系统散热功率的计算结果,与冷却系统对接,设计了满足液压系统要求的散热回路。

4 结论

根据整车对风扇驱动系统的使用要求,完成了液压系统方案设计和系统参数匹配计算,并在实际装车前进行了系统台架性能验证。通过对系统工作压力、回油压力、液压油温、风扇转速等试验数据的分析,证明系统原理设计可行,参数匹配合理。同时也验证了液压系统需要对低压溢流回路进行辅助冷却散热,才能保证其在合理温度区间内工作,并据此优化了液压原理。