ϕ250十辊圆钢矫直机组的改造

方中峰,周文浩,刘磊,王仕杰,李雷

(1.马鞍山钢铁股份有限公司,安徽 马鞍山 243003;2.中国重型机械研究院股份公司,西安 710018)

0 引言

在圆钢轧制过程中,圆钢内部会形成大量内应力,由于设备及工艺条件的限制,圆钢在缓冷或者热处理冷却过程中往往会由于应力的释放发生弯曲变形。矫直机是圆钢精整线上的重要设备,通过矫直机,圆钢的弯曲得到矫直,其直线度达到一定程度后,才能送入后部精整设备进行处理。马钢公司于2014年正式投产一台最大直径为ϕ250 mm、最大屈服强度为1050 MPa的特殊钢圆钢矫直机。该矫直机具有矫直精度和一次成材率高等优点。投产后,部分圆钢存在矫后头部啃伤和矫后圆钢剐蹭后辊道的问题,影响了交货质量,亟需解决这两个问题。

1 辊式矫直机的矫直原理和主要技术特点

平面内的弯曲,矫直后必然形成一条直线,如果这个平面本身存在着弯曲,还需在垂直于这个平面的方位上进行反复弯曲,使这条直线在所有正交方位上都实现矫直。旋转反弯就是在三维空间内一边前进、一边反弯,最后将棒材多方向上的弯曲矫直。

斜辊矫直机的核心是旋转反弯矫直,这个旋转面实质上是一个螺旋面而不是一个旋转平面。当这个螺旋面的中心线存在弯曲时,则必须在螺旋面的正交方位上进行反弯,使该中心线变成直线,使该直线周围的任何一条螺旋线都互相平行地包围在中心线的外层,从而达到矫直目的。除了在单一螺旋面内各种弯曲的纤维得到矫直之外,螺旋面本身的各种弯曲也在其正交的螺旋面上进行了反弯矫直。因此不管是平面反弯矫直,还是旋转反弯矫直,两者都必须同时在两个正交相位上完成反弯矫直才能实现真正的矫直,所以平行辊矫直机与斜辊矫直机在本质上是互相一致的[1-2]。

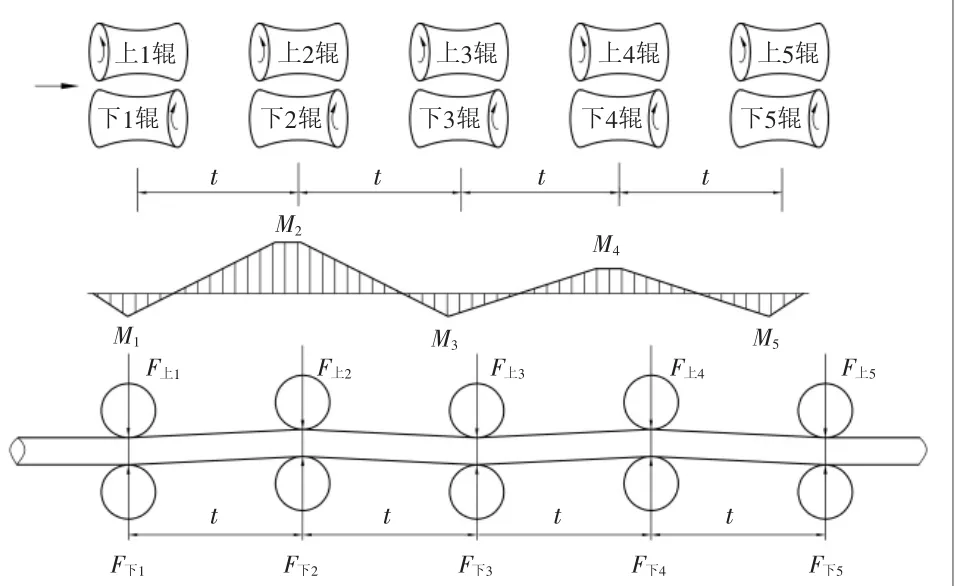

在圆钢矫直过程中,反弯次数越多,矫直精度也越高,但由于大多数金属都具有加工硬化的效果,反弯次数过多直接影响了矫直效果,对金属的力学性能也有较大影响。从使用经验上来看,反弯次数不超过3次最好。因此本矫直机的辊系采用2-2-2-2-2,其力学模型如图2所示。这种矫直机通过3次连续反弯,矫直精度达到1 mm/m。对于圆钢头尾来说,由于矫直反弯次数的增加,其弯曲程度减小,从而间接上也缩短了矫直盲区,取得了良好的使用效果。同时,由于矫直机的第2、4对辊采用了类两辊的凹凸复合辊形,对缩短矫直盲区也有一定积极效果。

理论上,绝对消除圆钢的头尾矫直盲区是不可能的,即使是两辊矫直机,圆钢在辊长方向上发生弹塑性变形,弯曲半径减小,也仅仅是缩短了矫直盲区,并没有绝对消除矫直盲区。由于多辊矫直机辊距较大,盲区较长,因此通过多次连续反弯矫直的方法,提高圆钢头尾的矫直精度,并在一定程度上也起到了缩短矫直盲区的效果。

多辊斜辊矫直机的矫直辊中心线与矫直中心线之间夹角一般取28°~34°,当圆钢沿着矫直中心线旋转前进的时候,矫直辊在承受径向载荷的同时,还要承受一定的轴向载荷。

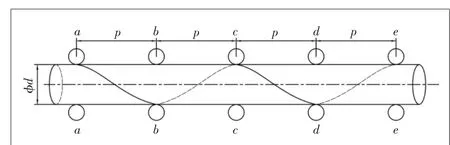

图1为圆钢沿着多辊斜辊矫直机旋转前进时圆钢表面沿着辊子前进时的轨迹。其表面上任意一点,经过b-b点的反弯变形后,其塑性变形刚好和a-a、c-c点塑性变形之和相等,方向相反,这时圆钢得到矫直。圆钢的导程t可由下式计算:

图1 圆钢运行轨迹

图2 十辊矫直力学模型

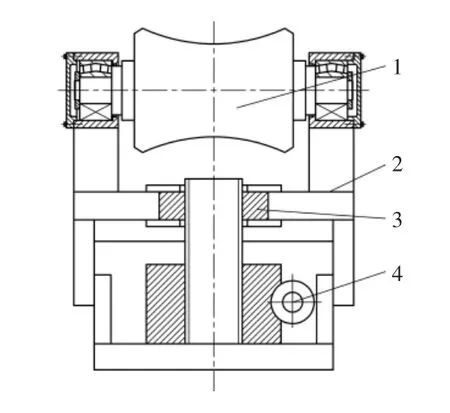

图3 快开型矫直辊调整机构

图4 尾辊反弯结构

式中:d为圆钢的直径;α为矫直辊倾斜角度。

从图1上可以看出,若想矫直圆钢,圆钢的导程和辊距必须满足下列关系:

式中,n为正整数。

当辊距与导程的关系式满足式(2)时,圆钢满足矫直要求[5]。从式(2)也可以看出,当圆钢的直径一定时,影响导程的唯一因素为倾斜角,因此对应不同直径的圆钢应当适当调整矫直辊的角度,从而提高矫直的一次成材率。由于矫直辊直径一般是固定的,因此随着圆钢直径的变大,矫直辊的倾斜角也相应地变大,以适应矫直的需求。同时,由于矫直辊对圆钢的包络程度直接影响矫直精度,也要求随着圆钢直径变大的同时,调整矫直辊的角度。

在矫直过程中经常出现的圆钢直径超差和椭圆度超差这两种现象,给辊缝调整带来困难。辊缝调整过大,圆钢会因没有足够压紧摩擦力而打滑;辊缝调整过小,又容易出现卡钢现象。因此,本矫直机采用了液压动态恒压矫直技术[3],它使矫直机在矫直过程中上矫直辊时刻处于压紧并可浮动的状态,这样既保证了圆钢矫直过程中需要的足够矫直力,又消除了椭圆度对于开口度的影响,而且不会卡钢,有效实现了矫直过程中的恒压稳定,保护了压下机构和机械设备。

对于液压斜辊矫直机来说,由于液压系统的恒压动态矫直作用,圆钢所承受径向载荷是恒定的,并且大于圆钢发生塑性弯曲时所需要的最大矫直力,才能有效实现平稳矫直。

2 主要问题机理研究

棒材矫直多采用旋转反弯矫直。圆钢在矫直过程中,矫直可以分解为两个正交平面上的弯曲,同时,不同位置的矫直辊形成一个错位的反弯,实现矫直。由于原始弯曲是多个相位上的弯曲,因此需要多次连续反弯,是多个相位上的反复弯曲矫直,最终实现提高矫直精度的目的。

由于多辊式矫直机辊距的限制,大规格圆钢的头部及尾部的矫直一直以来是多辊矫直机的技术难点。为了减小圆钢的头尾矫直盲区,该矫直机采用传统的多辊矫直机中复合辊型矫直技术[6]。通过辊形曲线的计算,矫直机的第1对、第3对和第5对矫直辊采用准双曲线辊型,而矫直机的上2、上4采用类深凹型辊,下2、下4采用类浅凸型辊。通过这种复合辊型布置,使得圆钢在对辊布置的小曲率矫直环节和深浅凹型大曲率矫直环节双重作用下,提高了全长范围内的矫直精度。同时,为了解决大规格圆钢长钢矫直后尾部甩动不稳定的问题,在矫直辊最后增加了一个随动曲面辊,进一步提高了矫直精度。

通过分析整个矫直过程可以发现,圆钢经过散料机构,由拨料机构拨到入料辊道上后,圆钢在入料辊道上为直线运动。而当圆钢进入矫直辊后,圆钢由直线前进运动变为旋转前进运动。在接触矫直辊的瞬间,矫直辊对圆钢施加的作用力集中在圆钢的前头端部,大部分矫直力作用在一个很小的区域。由于矫直辊材质普遍采用高铬合金,通过多次热处理,表面硬度远高于圆钢的表面硬度,此时瞬间的冲击极易对圆钢头部造成刮伤,这也是大多数辊式矫直机头部发生啃伤的主要原因。

在圆钢矫直过程中,斜辊矫直机的矫直原理是旋转反弯,而反弯量直接决定了矫直效果的好坏。对于多辊矫直机,下中间辊多设计为被动反弯辊。对于本矫直机,当圆钢进入第2对被动矫直辊时,由于第2对辊为反弯被动辊,圆钢旋转送入矫直辊之后,第1对辊压迫圆钢反弯进入第2对辊,圆钢的头部也极易被2号上辊瞬间啃伤。

3 全液压快开矫直机的改造

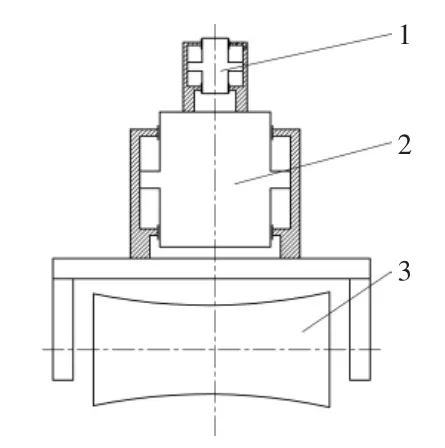

十辊矫直机矫直辊布置型式为(2-2-2-2-2),为了解决圆钢头部被矫直辊啃伤的问题,原设计上1辊采用快开辊结构。矫直过程中,主要工艺流程如下:辊道升起→送入1号辊→1号辊压下→矫直完成后1号辊抬起。通过采用这种结构,上1辊液压快开,避开了圆钢前头端部,避免了啃伤圆钢。但是当圆钢达到2号辊的时候,由于结构限制,矫直机普遍采用上反弯结构,下2辊辊面要比下1辊略高,圆钢由于要进行上反弯,圆钢的头部由下向上旋转挤入矫直辊。由于第2对辊为被动辊,主动辊压迫圆钢旋转反弯进入被动辊,造成圆钢头部啃伤缺陷。

理论上,全辊系都采用液压快开肯定能彻底解决此问题,但是由于液压系统流量的限制,全辊系都采用液压快开,需要改造原有的液压站,改造成本急剧增加,再加上场地空间的限制,这一方案不太现实。因此在矫直过程中采用局部液压快开:矫直机的上1辊、上2辊在矫前处于打开的状态;当圆钢进入矫直辊后,通过检测信号反馈,矫直机的上1辊、上2辊通过液压缸驱动逐步压下,将圆钢夹紧送进第3对辊,实现圆钢的矫直。由于圆钢头部啃伤过程多发生在第1、2对辊,此时圆钢头部已经完美避开矫直辊;当检测信号检测圆钢脱离矫直辊后,液压缸带动上1辊、上2辊快速抬起,等待下次的矫直。同时,由于采用液压快开的办法,弯曲度过大的圆钢更加有利于送入矫直辊进行矫直。

通过将原有的液压系统改造,增加一组控制阀来控制上2辊,实现液压快开,同时增加相应的检测开关,并对自动化程序进行相应的修改。通过以上整改变更,上1辊和上2辊通过双辊交错液压快开,有效避免了圆钢前头端部啃伤,提高了产品的交货质量。

4 后辊道圆钢蹭钢问题的解决

多辊矫直机矫直辊多采用上反弯的结构,这种结构简单,易于实现。从辊系布置上看,由于矫直机下2辊、下4辊采用上反弯的方案,矫直完成后,圆钢处于向下运动的状态。当圆钢前段伸出一定长度后,由于重力原因,前段容易失稳,从而导致圆钢旋转前进过程中上下摆动撞击辊道。圆钢沿着矫直中心线旋转前进,而辊道沿着矫直中心线直线运动,两者之间存在着线速度差,因此两者发生撞击时,由于线速度不匹配,辊道对圆钢造成了剐蹭,对圆钢表面造成了损伤,同时圆钢上下摆动也容易损坏辊道。

发生此问题的根本原因是圆钢走出矫直机后的失稳[4]。为了解决此问题,拆除出口辊道的第一组,增加一组可以自由调整高度的尾辊,此辊子采用斜辊被动辊,高度略高于下5辊,起支撑的作用。增加相应的检测开关实现程序连锁。在矫直过程中,由于尾辊的支撑,圆钢实现了平稳旋转下料,避免了圆钢与辊道剐蹭,同时增加了一个反弯矫直环节,进一步提高了矫直精度。

5 矫直工艺及设备的优化

棒材矫直机的矫直原理是旋转反弯,在整个矫直过程中,矫直辊的角度、压下量、反弯量3个因素直接决定了矫直效果。这3个主要因素相互制约、互相影响。角度的大小决定了矫直辊对圆钢的包络程度;压下量影响着棒材的咬入效果、旋转前进的稳定性,并减小圆钢的椭圆度;反弯量决定了圆钢在矫直过程中反弯程度的大小,它直接影响矫直精度。在矫直过程中,不能将矫不直的原因单纯归结于某一参数设置的不够,应当对3个因素综合优化调整,达到个平衡的临界点,在保证矫直质量的同时,提高设备的稳定性和可靠性。

在本次改造过程中,由于采用了部分液压快开的方法,矫直工艺与原有的方案有较大的差异,对整个液压系统提出了更高的要求。由于振动和液压冲击较大,液压管路增加了多个管夹,减小振动和冲击,液压系统增加了相应的缓冲机构,以减小换向冲击。使用过程中,快开系统对液压缸的可靠性提出了更高的要求,这就要求后续备件的制造标准更加严格。在后续的备件制造过程中,增加相应的液压缸缸盖厚度,并考虑增加相应的卸压油路,进一步提高整个系统的可靠性。

6 结论

对矫直机进行改造后,彻底解决了头部啃伤和蹭钢的两个问题,矫直精度、矫直效率及设备可靠性都得到了大幅提高。同时,在本改造过程中应用到的一系列技术,也广泛应用到同类型的其他矫直设备中,并取得了良好的使用效果。