钢结构制造全过程碳排放与碳减排研究*

李庆伟, 陈振明, 岳清瑞, 冯 鹏

(1 清华大学土木工程系,北京 100084;2 中国钢结构协会,北京 100088;3 中建钢构工程有限公司,深圳 518118;4 北京科技大学城镇化与城市安全研究院,北京 100083)

0 概述

随着我国经济的快速发展,碳排放总量迅速增加,自2005年起我国碳排放量超越美国成为世界第一位。作为世界公认的基建大国,我国建筑领域碳排放量巨大。《中国建筑能耗与碳排放研究报告(2021)》[1]指出,建筑领域(含钢铁、水泥等建材)碳排放占比高达50.6%。建筑领域是最具潜力的减排领域之一,建筑业应积极节能减排转型升级,实现绿色可持续发展。钢结构作为典型的绿色环保型建筑,应在建筑业实现双碳目标中发挥更大作用。与现浇混凝土结构相比,钢结构建造需要在工厂预制构件并运到现场安装,因此钢结构制造过程的碳排放是其全生命周期的重要一环。而与发达国家钢结构普遍使用热轧型材不同,我国钢结构普遍采用钢板作为原材料进行钢构件的加工制作,主要制造工序包括钢板下料、构件组立焊接、表面清理及涂装等,因此我国钢结构制造全过程的碳排放具有其独特性。

国内常用的钢构件包括H型梁柱、箱形梁柱、十字柱、空间桁架等。通过多年来对钢结构加工厂生产情况调研[2]可知,我国钢结构加工所消耗钢材品种中,钢板使用占比达60%以上,而热轧H型钢占比仅为15%~20%左右,如图1所示。与发达国家普遍采用热轧型材相比,我国钢结构繁琐的加工工艺流程造成了更多能源消耗,从而产生了更多的碳排放。因此应针对我国钢结构行业的独特性,重点研究钢结构制造全过程的碳排放量。

目前国内针对钢构件制造全过程中碳排放的研究非常少,部分学者[3-7]对预制混凝土构件加工过程碳排放开展了初步研究,对钢构件制造碳排放有所启示。国外学者多从精益管理的角度分析钢构件制造过程中碳减排效果。G. Heravi等[8-9]对Value Stream Mapping(价值流程图)管理模式在钢结构生产线上的应用做了研究,采用精益加工可节省工期34%,降低成本16%,降低钢构件生产过程的碳排放量4.4%。

1 制造全过程界面划分及碳排放来源分析

1.1 制造全过程界面划分

钢结构制造全过程,从狭义角度可以理解为钢构件制造工艺全流程,包括钢材下料、组焊、表面清理及涂装等全工序;从广义角度可以理解为钢构件产品形成的全过程,包括原材生产、材料运输、加工制作等环节,也就是“从摇篮到大门”的范围。为了更准确地研究钢结构碳排放量,本文从广义角度对制造全过程进行界面划分,如图2所示。后续的钢结构运输安装、运营维护、拆除回收等阶段不包括在内。

图2 钢结构制造全过程界面划分

1.2 制造全过程碳排放来源

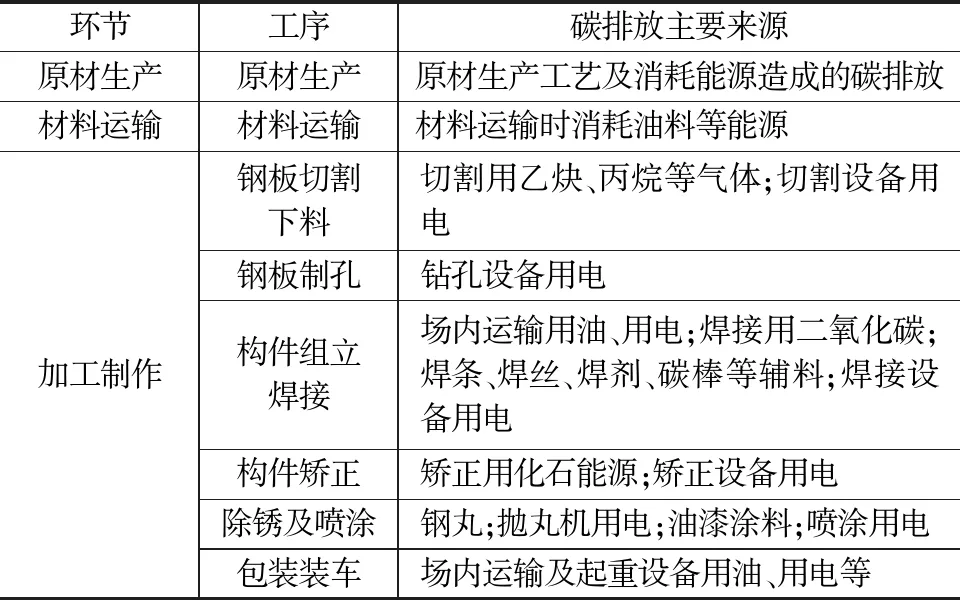

钢结构制造全过程中,钢材生产和运输的碳排放来源相对比较明确,而工厂内加工制作环节的碳排放是关注重点,可从制造全工序和加工厂能源消耗两个角度进行分析。从钢结构制造全工序来看,碳排放的来源及产生机理如表1所示。

表1 钢结构制造全过程碳排放来源

从加工厂的能源消耗角度来看,钢构件加工制作过程中产生CO2的来源主要包括:化石能源燃烧、构件加工工艺释放、加工所用辅料隐含排放、外购电力排放等。其中化石能源包括天然气、乙炔等用于切割钢材的气体,场内运输货车及拖车消耗的柴油等;构件加工释放主要为焊接过程中释放的CO2,尤其是二氧化碳保护焊工艺;加工用辅料隐含CO2包括用于焊接的焊条、焊丝、焊剂、碳棒,用于除锈的钢丸,用于喷涂的油漆涂料等辅料;外购电力间接排放CO2包括加工厂主要设备的消耗电力等。

2 钢结构制造全过程碳排放计算模型

考虑到钢结构制造的特殊性,钢结构制造全过程的碳排放采用吨钢碳排放量的数值来衡量,定义为钢构件制造全过程碳排放总量除以钢构件的总重量,计量单位为kg/t。

钢结构制造全过程可分为原材生产环节、运输环节、构件加工制作环节。钢结构制造全过程的碳排放为三个环节的碳排放之和,按式(1)~(4)计算。

Cm=C1+C2+C3

(1)

式中:Cm为钢结构制造全过程碳排放量,kg;C1为原材生产环节碳排放量,kg;C2为原材运输环节碳排放量,kg;C3为钢构件加工制作环节碳排放量,kg。

(2)

式中:Mi为第i种主要建材的消耗量,t;Fi为第i种主要建材的碳排放因子,kg/t;ai为材料损耗系数,钢材一般取3%~6%。

(3)

式中:Mi为第i种主要建材的消耗量,t;Di为第i种主要建材的运输距离,km;Ti为第i种主要建材运输的单位重量、单位距离的碳排放因子,kg CO2/t·km;ai为材料损耗系数,钢材一般取3%~6%。

(4)

式中:Ei为第i种主要建材的消耗电量,kWh;Fe为加工厂所在地区的电力碳排放系数;Oi为第i种主要建材的消耗油量,t;Fo为油料碳排放系数,kg /t;Gi为第i种主要建材的消耗液化天然气量,t;FG为液化天然气碳排放系数,kg /t;Ai为第i种辅材的消耗量,t;Fi为第i种辅材的碳排放因子,kg /t;C0为焊接保护气体直接释放出CO2量。

3 钢结构制造全过程碳排放测算

3.1 钢材生产及运输环节碳排放测算

钢材生产环节的碳排放,按照式(2)进行计算。Mi按照1t取值,根据中国某钢铁公司提供的热连轧钢板Environmental Product Declaration(EPD)平台产品声明[10],不考虑废钢循环的情况下,Fi按照2 280kg/t取值,考虑废钢循环时,Fi按照1 090kg/t取值。ai按照钢构件加工厂普通水平4%取值,则:不考虑废钢循环时,C1=1×2 280×(1+4%)=2 371.2kg;考虑废钢循环时,C1=1×1 090×(1+4%)=1 133.6kg。

钢材运输环节的碳排放按照公式(3)进行计算。Mi按照1t取值,Di按照500km取值,Ti按照公路运输的碳排放因子[11],ai按照钢构件加工厂普通水平4%取值,则C2=1×500×0.057×(1+4%)=29.64kg。

3.2 钢构件加工制作环节碳排放测算

钢构件加工制作环节的碳排放按照式(4)计算,需要在加工厂内统计构件加工制作过程所消耗的电力、油料、燃气、焊丝焊剂及油漆等辅材、焊接工艺释放的CO2。因钢构件加工场景复杂,制作环节的碳排放可采用基于制作工序的碳排放测算,也可采用基于投入产出法的加工制作碳排放测算。

以山西某钢结构加工厂作为研究,详细记录了该厂2021年每月生产构件所消耗的电力、燃气、焊丝焊剂等相关用量,针对采集数据结合制造工艺进行分析,得出钢构件加工制作环节碳排放数值。该加工厂生产的钢构件主要有H梁柱、箱形梁柱、十字柱、钢桁架、桥梁构件等。其生产加工流程见图3。

图3 山西某钢结构加工厂生产流程

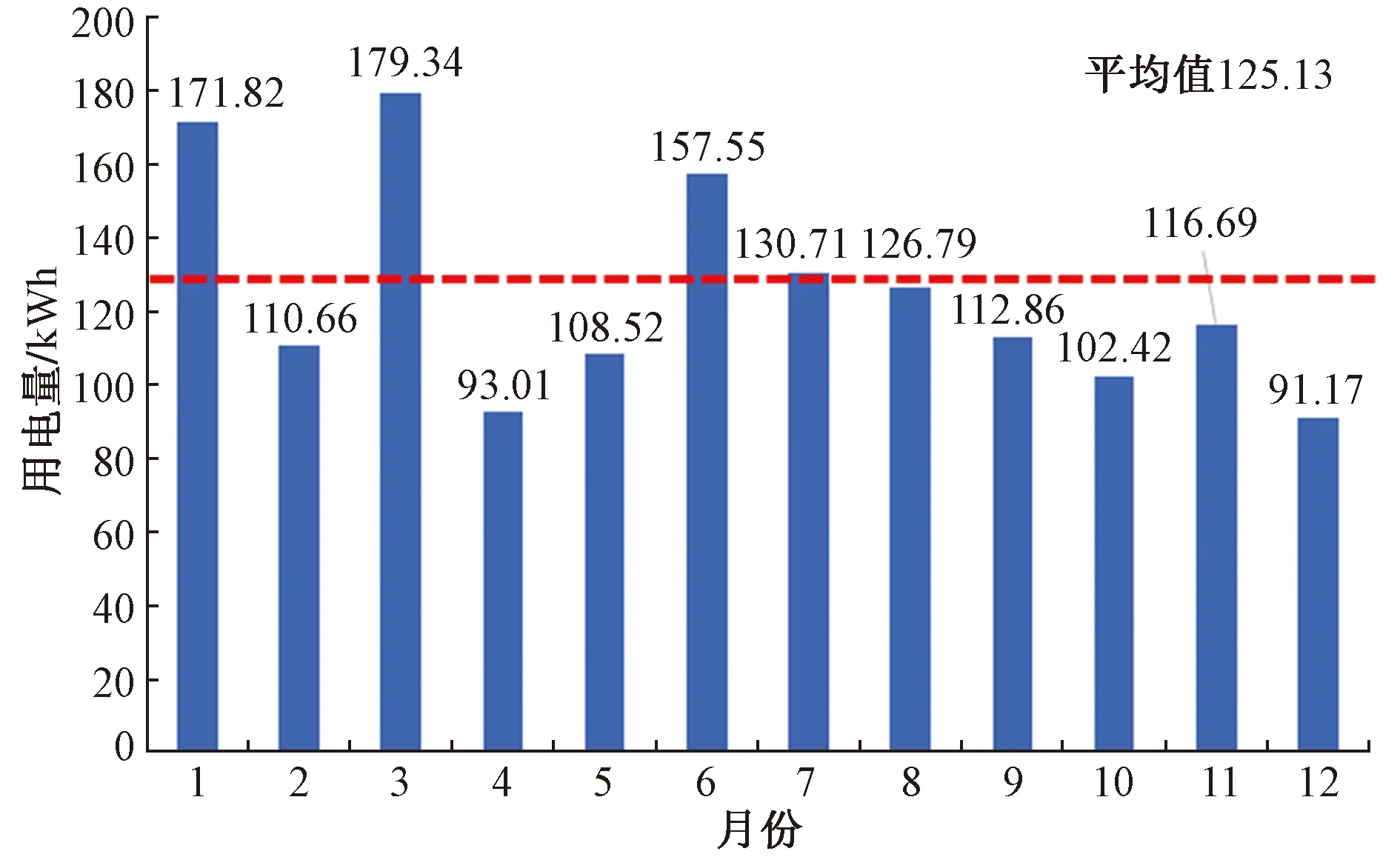

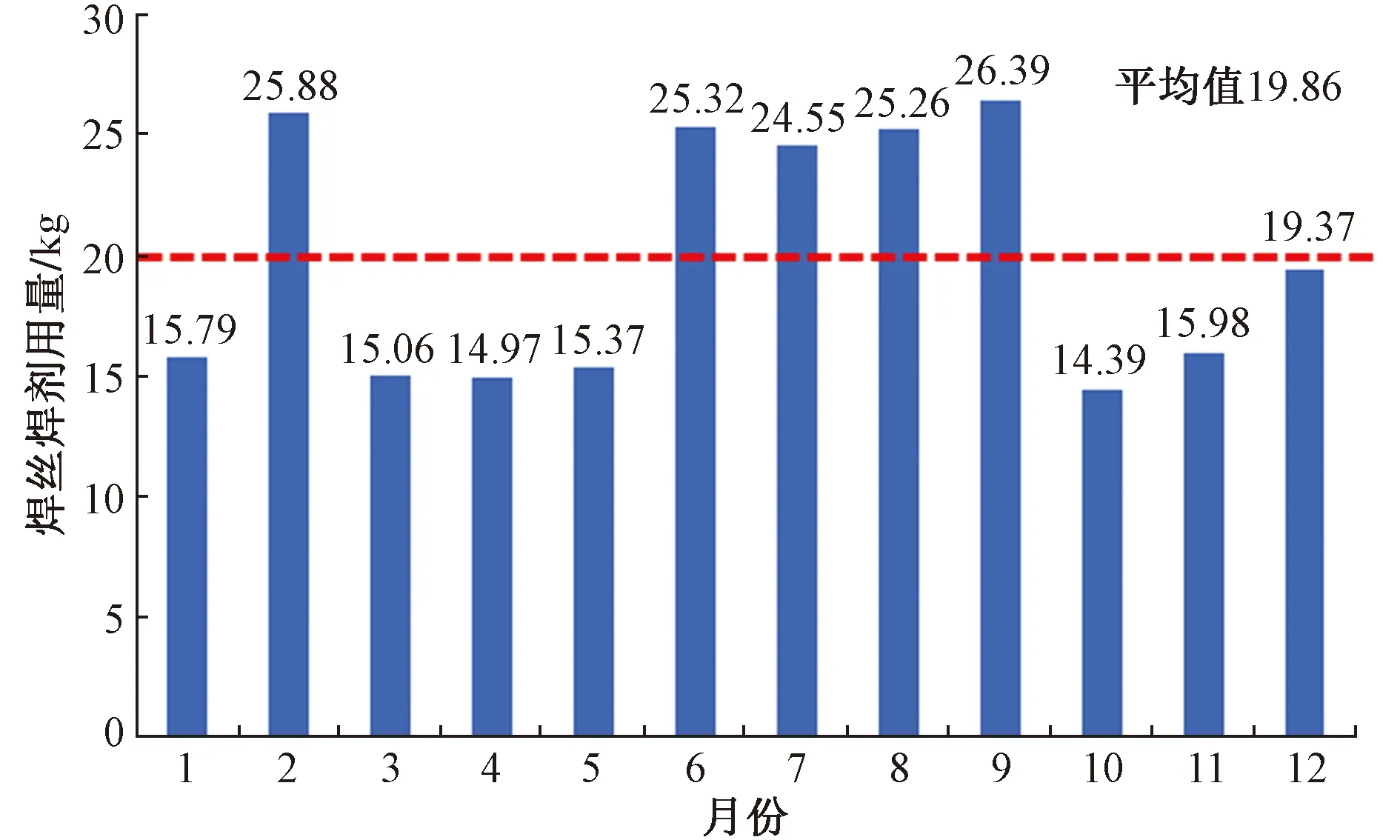

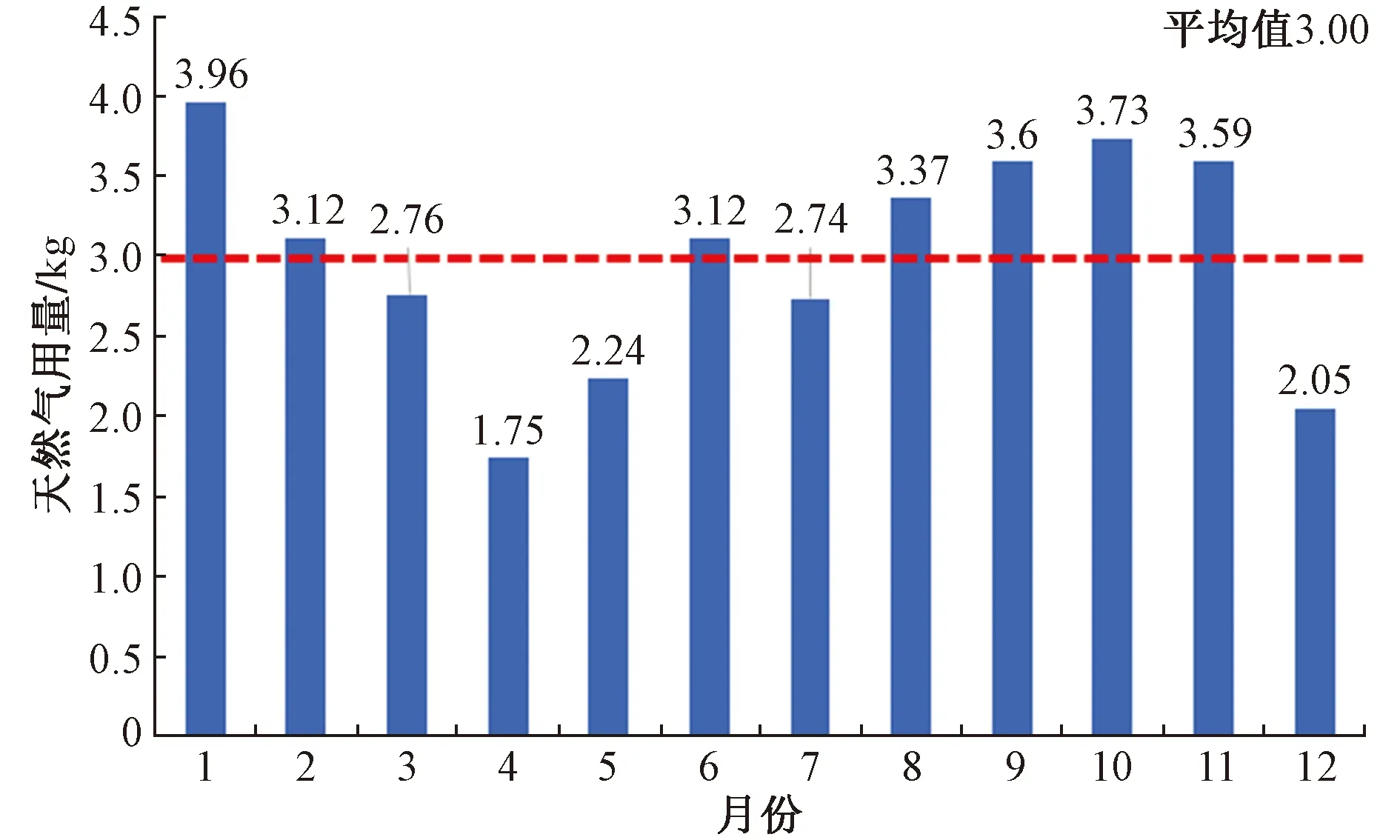

3.2.1 基于制作工序的碳排放测算

统计期间,该加工厂主要生产的构件为H型钢、箱形梁柱、十字柱、空间桁架、桥梁构件等。由2021全年统计结果来看,每月的消耗电量、焊丝焊剂用量、燃气用量均有所不同,如图4~6所示,这与加工厂当月生产主要构件类型不同有关。一般而言,当月生产H型钢较多时,其耗电及辅料用量较少,而生产复杂的构件如十字柱、箱形梁柱、桥梁构件等时,其耗电及辅料用量较多。

图4 钢结构加工消耗电量实际统计

图5 钢结构加工消耗焊丝焊剂实际统计

图6 钢结构加工消耗天然气量实际统计

由于在加工厂内进行能耗统计时,很难准确追踪每个工序的能耗,只能按照实际监测数据对每道工序的碳排放进行估算。从钢构件加工制作全工序考虑,主要产生碳排放的工序有:钢板切割下料、制孔、构件组立焊接、构件矫正、除锈及油漆喷涂、其他零星工序等。钢结构加工制作碳排放测算时,各类能源消耗碳排放因子取值如表2所示。

表2 加工厂能源消耗碳排放因子取值

(1)钢板切割下料工序

目前钢板下料常用的方法有火焰切割、等离子切割和激光切割。考虑到大多数加工厂的技术水平和设备更新程度,以火焰切割为主来计算碳排放。火焰切割主要用到丙烷、乙炔等液化天然气,切割过程中因气体燃烧产生化学反应从而释放出CO2。根据车间实际统计,该部分的吨钢构件消耗液化天然气为3kg,其碳排放量为7.08kg。

(2)制孔工序

本工序主要为制孔设备的电力消耗,碳排放与构件节点设计有较大关系,钻孔多则碳排放多,钻孔少则碳排放少。根据车间实际统计数据,本工序吨钢耗电约2~3kWh,取2.5kWh,吨钢碳排放为2.21kg。

(3)构件组立焊接工序

钢结构加工厂焊接工艺通常采用埋弧焊和气体保护焊。碳排放来源为焊丝消耗、焊接电能消耗、CO2保护气体直接消耗等。焊丝用量与焊缝面积、焊缝长度、焊丝质量、焊接人员操作水平等密切相关,CO2保护气体直接排放量与CO2的流量和焊接时间直接相关,焊接消耗电能为焊接设备功率与焊接时间的乘积。该部分为钢构件加工制造工艺中最主要的排放来源,根据车间实际统计数据,该工序吨钢构件消耗焊材平均为19.86kg,耗电118kWh,消耗CO2保护气体30kg,由此计算出该工序碳排放量为172.28kg,该工序在钢构件加工制造碳排放中占比最大。

(4)构件矫正工序

构件矫正主要包括火焰矫正、锤击矫正及设备矫正。设备矫正主要为电力消耗,火焰矫正主要为燃烧气体释放。该工艺碳排放量非常少,根据车间统计数据,吨钢构件碳排放为1~1.5kg。

(5)抛丸除锈及油漆喷涂工序

主要为抛丸除锈、油漆消耗和喷涂过程中电能的消耗。根据车间统计数据,抛丸除锈工艺中每吨钢结构消耗钢丸约1.5kg,电能消耗吨钢约2~3kWh;钢结构每平米消耗油漆约0.3kg(考虑损耗为20%),钢构件喷涂面积按照平均每吨25m2考虑,则抛丸除锈及油漆喷涂工序中,吨钢碳排放为31.91kg。

(6)其他零星工序

包含场内零部件运输、成品场内运输等,可通过柴油消耗、电消耗来测算,根据车间统计,一般吨钢碳排放约1kg,基本可以忽略不计。

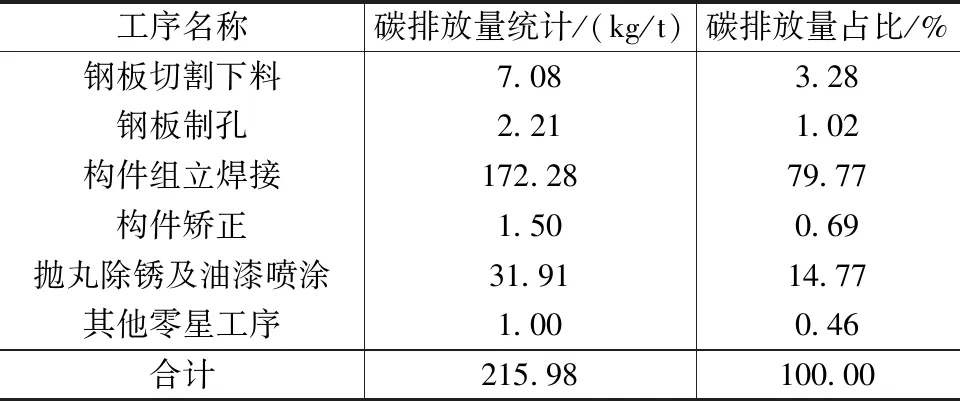

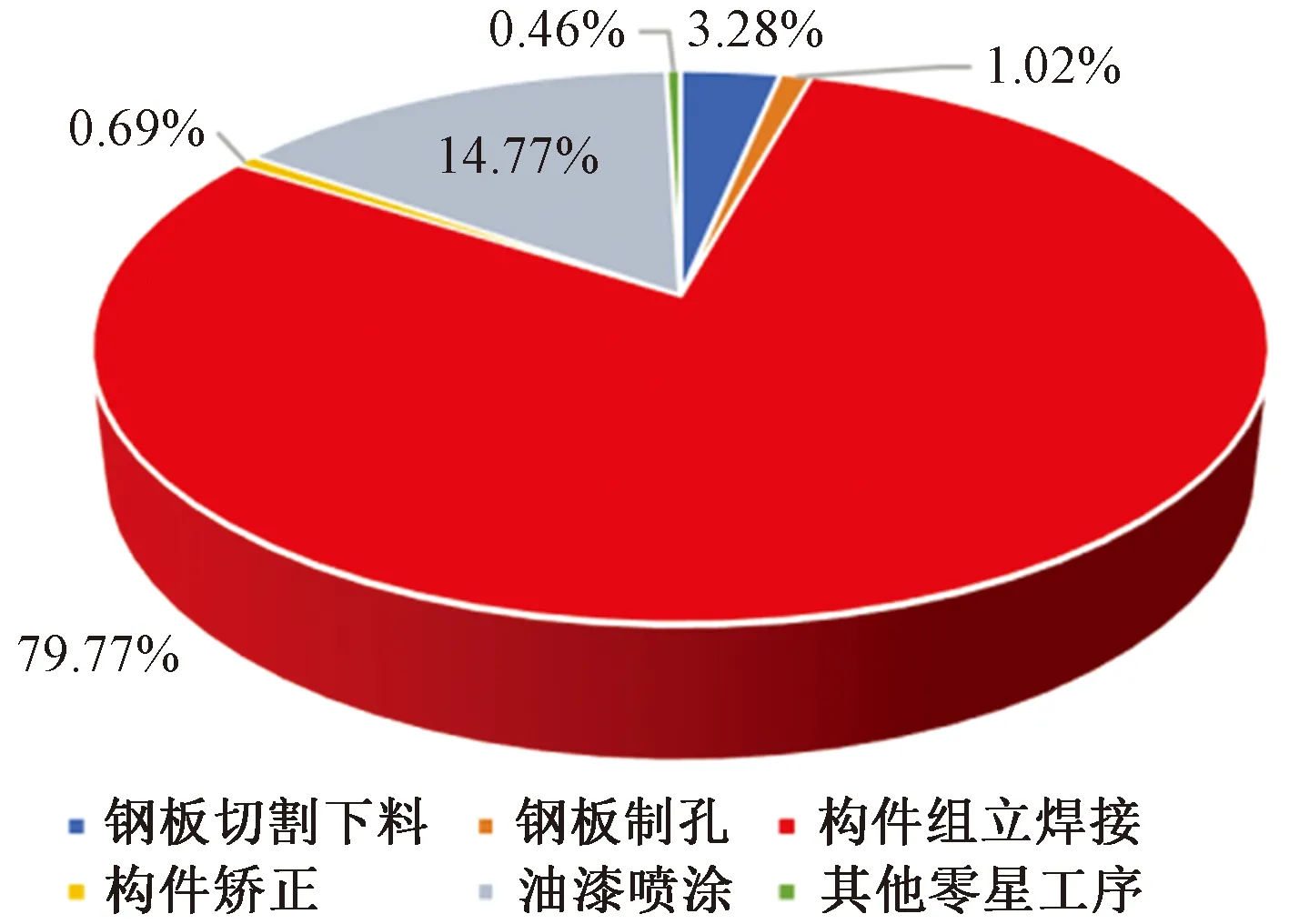

综上所述,钢构件加工制作环节的碳排放量为215.98kg/t,如表3所示。其中构件组立焊接工序占比最高,为79.77%,油漆喷涂工艺占比为14.77%,二者之和约占碳排放量的95%,切割工序占比为3.28%,这三个工序是加工制作环节中需要重点关注的工序,尤其是构件组立焊接。其他工序碳排放均在1%以下,基本可以忽略不计。钢结构加工制作全工序碳排放对比如图7所示。

表3 基于制作工序的碳排放量统计

图7 钢结构加工制作工序碳排放量占比分析

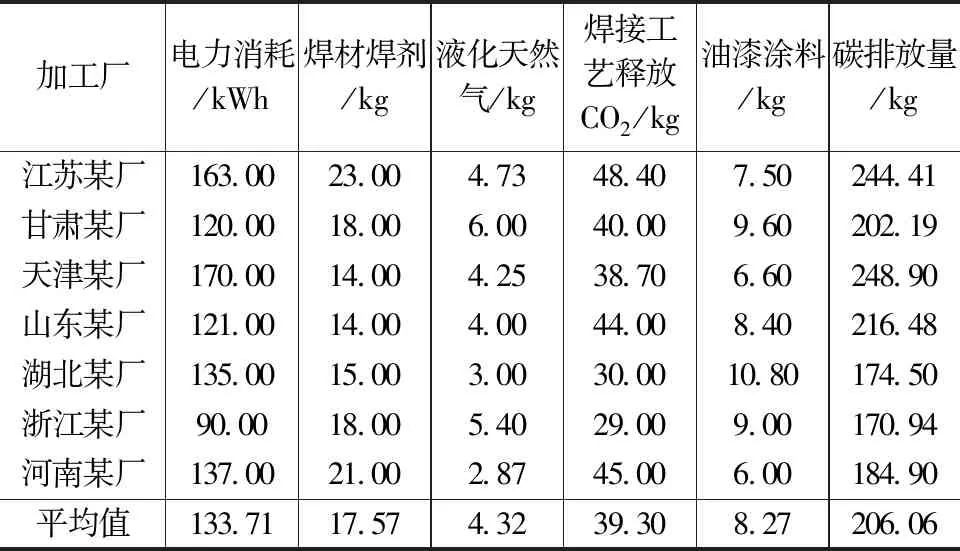

3.2.2 基于投入产出法的加工制作碳排放测算

通过调研全国各地数十家钢结构加工厂,采集相关加工数据,并根据各加工厂2021年的钢结构加工量、消耗化石能源量、消耗电量、消耗加工辅材数量等相关数据,列出典型企业钢结构加工制作阶段吨钢碳排放量统计数据(表4)进行对比分析。

表4 基于投入产出平衡的钢结构加工制作吨钢碳排放量统计

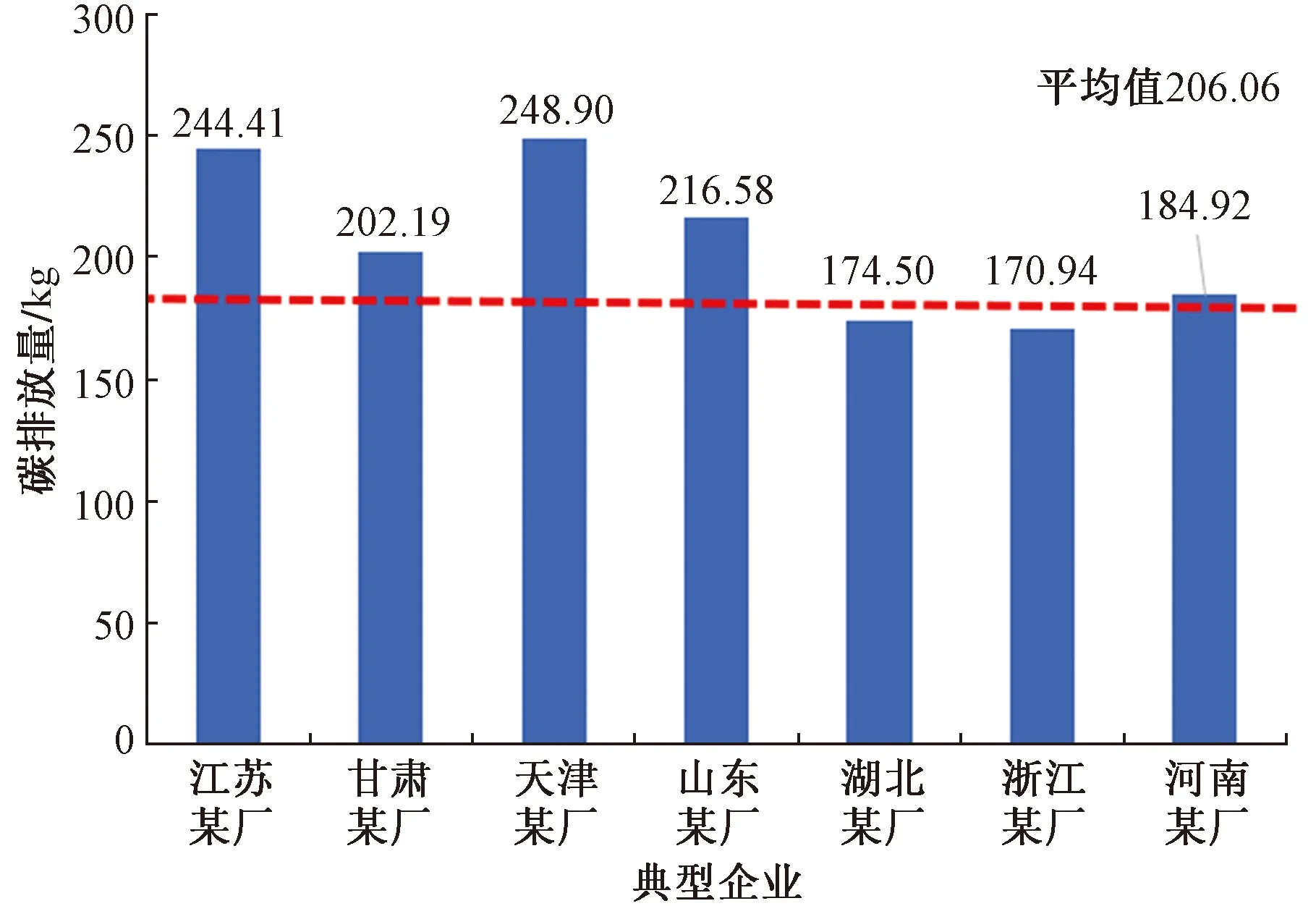

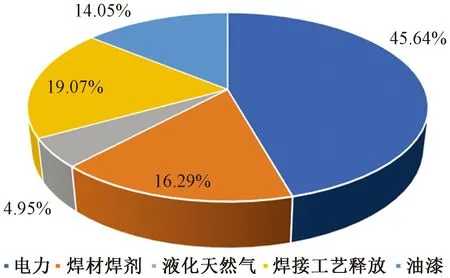

分析表明,在各加工厂所处省份不同、区域划分不同以及电力排放系数有差异的情况下,各典型加工厂钢结构加工制作环节吨钢碳排放量在170.94~248.90kg之间,平均值为206.06kg,如图8所示。钢结构加工制作环节,电力消耗碳排放占比例最大,基本占加工制作阶段的45.64%,其次为焊接焊剂碳排放,因二氧化碳气体保护焊应用广泛,焊接过程中释放出的CO2直接排放占比达到加工制作阶段的19.07%,焊材焊剂、油漆涂料、液化天然气分别占比为16.29%、14.05%、4.95%,如图9所示。

图8 典型企业钢构件加工制作碳排放统计

图9 钢结构加工制作碳排放情况统计

对于钢结构加工制作环节碳排放,基于钢结构制造全工序统计与基于投入产出法统计的数值分别为215.98kg/t和206.06kg/t。考虑到各加工厂采取的工艺有所差异,加工制作的钢构件类型有所不同,存在一定的偏差是正常的。

通过上述相关测算数据可得知,钢结构制造全过程吨钢碳排放量为:不考虑废钢循环时,Cm=C1+C2+C3=2 371.2+29.64+215.98(或206.06)=2 606.90~2 616.82kg;考虑废钢循环时,Cm=C1+C2+C3=1 133.6+29.64+215.98(或206.06)=1 369.30~1 379.22kg。

4 钢结构制造全过程碳减排措施

钢结构制造全过程的碳排放量与钢结构主材、制造工序、加工用辅材等因素密切相关,因此可采取下列碳减排措施。

(1)推广应用高强钢等高性能钢材

结合对钢结构制造全过程碳排放的分析可知,每吨钢构件的碳排放主要来自于钢材生产。单个建筑工程在钢结构体系不变的情况下,可采用轻量化设计,降低单位面积用钢量来减少碳排放,具体可通过推广应用高强钢材料、高性能构件等方法实现。目前国内钢结构工程中,Q420、Q460钢材应用已经较为成熟,Q550、Q690钢材也开始在多个项目中应用。

(2)推广应用轧制型材等高效能钢材

结合对制造工序碳排放的分析可知,钢构件组焊的碳排放占比最大,接近制造工序总排放的80%。构件组焊过程中,主要工作是钢板加工成型材,即构件本体的焊接占比太大。钢结构制造,可通过加大应用高效能标准化型材比重以减少本体的组焊工作,如钢柱、钢支撑可应用冷成型方矩管或热轧H型钢,钢梁采用热轧H型钢等,减少制造过程中的碳排放,同时也可提高制造效率。另外,在结构设计深优化过程中,可以通过归并型材规格,减少截面种类,以适应数字化流程型生产的同时减少制造工序中的碳排放。

(3)推进制造工艺优化和生产线升级

传统钢结构制造过程包括钢板下料、组焊、表面清理及涂装等主要工序,下料主要采用气体火焰切割,组焊工序也划分为多个工位加工,表面清理采用抛丸或喷砂等工艺,制造效能不高,这些都会导致碳排放处于高位。需要进一步优化制造工艺,如采用激光下料、组焊矫一体化、高效焊接、激光除锈等先进工艺,降低各工序的碳排放。另外,生产线制造工序流程较长且单条生产线物流距离较长。通过调研发现,有的生产线建设长度不是根据最优工艺流线设计,而是根据用地尺寸确定。由此可见,碳减排措施需要对既有生产线诊断,进一步基于数字化、智能化制造优化工序和生产线。

(4)推广应用清洁能源及低排放辅材

根据本文的分析,加工制作过程中,外购电力的碳排放占比较高,建议工厂根据自身厂房情况,设置光伏发电等清洁能源,以增加清洁电力的使用,有效降低该部分碳排放。组立焊接工序中,采用低碳焊剂将有助于减少该工序产生的碳排放。钢板切割下料工序中,采用丙烷类气体比乙炔类气体碳排放少。

从长远来看,钢结构行业应通过设立合理的钢构件加工制作碳排放的限制指标,淘汰小作坊式加工企业,鼓励具备实力的大中型企业节能减排。鼓励钢铁厂做进一步产品延伸,跨界竞争,推动钢结构加工的技术进步和节能减排。

5 结语

钢结构是典型的预制装配式、绿色环保型建筑,应在建筑业节能减排和转型升级中发挥出更大作用。钢结构制造全过程的碳排放计算非常重要,通过对全国多家加工厂调研及实际钢结构制造碳排放测量统计分析,得出以下结论:

(1)从钢结构产品的角度对制造全过程碳排放进行界面划分,以方便碳排放量计算,具体环节包括原材生产环节、运输环节和构件加工制作环节。不考虑废钢循环时,制造全过程碳排放为2 606.90~2 616.82kg;考虑废钢循环时,制造全过程碳排放为1 369.30~1 379.22kg。

(2)根据加工各工序,对制造全过程碳排放进行了具体来源分析,并给出了钢结构制造全过程碳排放计算模型。

(3)构件加工制作环节是研究重点,其中构件组立焊接工序和油漆喷涂工序的碳排放占比最大,分别达到79.77%和14.77%,是重点关注减排的工序。从能源消耗角度看,电力碳排放占比最大,达到45.64%,二氧化碳保护焊工艺排放占比19.07%。

(4)根据钢结构制造全过程碳排放计算模型和实际案例分析,给出了碳排放量参考值和具体的碳减排措施,方便相关从业者参考使用。