双碳背景下钢结构碳排放研究进展*

李庆伟, 岳清瑞, 金红伟, 冯 鹏

(1 清华大学土木工程系,北京 100084;2 中国钢结构协会,北京 100088;3 北京科技大学城镇化与城市安全研究院,北京 100083)

0 引言

近年来世界各地出现了较多的极端天气事件,导致数以万计的人流离失所,造成巨额经济损失。联合国政府间气候变化专门委员会(IPCC)2021~2022年陆续发布了第六次评估报告的三个工作组报告。其中第一工作组报告《气候变化 2021:自然科学基础》[1]明确指出,地球平均气温相比工业革命前已经升高1.1℃,全球升温主要归因于人类活动、燃烧化石燃料和土地利用造成的温室气体排放。国际能源署发布《全球能源回顾:2021年二氧化碳排放》[2]指出,2021年,全球能源领域碳排放达到363亿t,创下历史最高纪录,中国碳排放量约占世界总碳排放量的30%。联合国环境规划署发布《2021年全球建筑建造业现状报告》[3]指出,2020年建筑业碳排放占全球碳排放的37%,其他基建领域占10%,全球建筑业碳排放量十分巨大。中国建筑节能协会发布的《中国建筑能耗与碳排放研究报告(2021)》[4]指出,建筑领域(含钢铁、水泥等建材)碳排放占比为50.6%。建筑业作为能源消耗和碳排放量较高的传统行业,应积极采取转型升级措施,降低能源消耗,减少碳排放,实现绿色可持续发展。

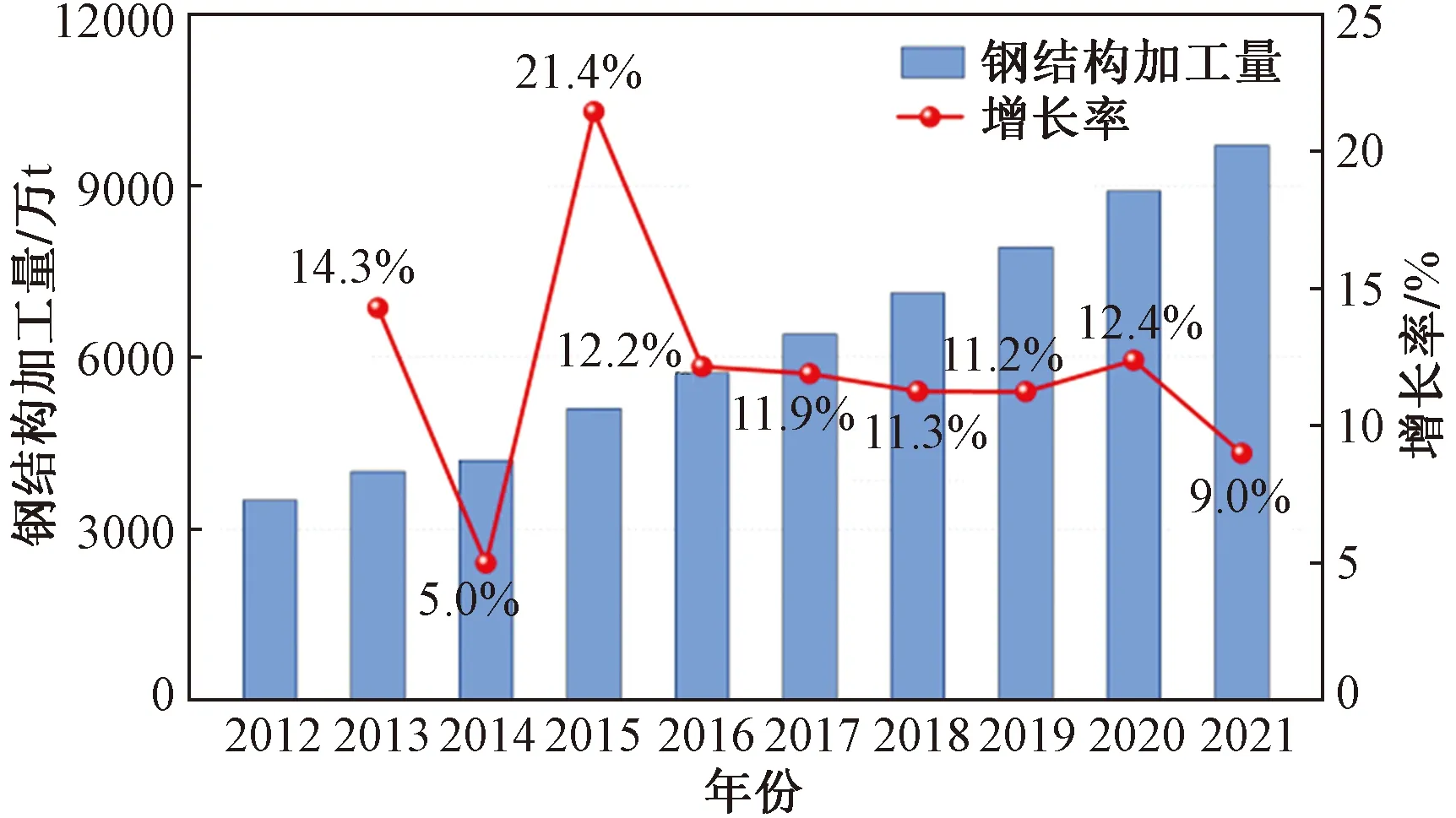

基于以上研究背景,建筑碳排放研究迅速成为建筑行业研究热点。建筑常用结构形式包括钢筋混凝土结构、钢结构、木结构等。木结构在我国应用较少,混凝土结构和钢结构应用相对广泛。与混凝土结构相比,钢结构具有轻质高强、抗震性能好、施工周期短、绿色环保、便于工业化生产、可循环利用等优点,属于典型的绿色环保节能型结构,符合循环经济和低碳绿色发展的要求,近年来得到土木工程领域的持续关注,并迅速发展。根据中国钢结构协会统计数据[5],2021年我国钢结构产量达到了9700万t,近10年来平均增长率达10%以上,如图1所示。十三五期间,北京大兴国际机场航站楼项目、500m口径球面射电望远镜项目、国家速滑馆项目、北京中信大厦项目等一系列标志性建筑顺利完成,彰显了钢结构的优势。积极推广应用钢结构有助于实现藏钢于民的国家战略,有助于推动我国建筑业节能减排工作,有助于加快实现建筑工业化、标准化、数字化,促进建筑业转型升级和高质量发展,因此积极开展钢结构建筑碳排放研究具有重要的战略意义、生态意义和社会意义。

图1 近10年钢结构加工量趋势图

1 国内外研究进展

钢结构与传统现浇混凝土结构相比,制造安装及拆除回收等过程具有明显不同,其碳排放研究与混凝土结构有很大区别。第一,钢结构的主体材料为钢材,用钢量要比一般混凝土结构要高,钢材的碳排放因子取值很重要,直接关系到钢结构碳排放量计算的准确程度;第二,钢构件通常在加工厂内制作加工,加工精度及制作质量都要比现场施工好很多,工厂内的能耗和碳排放量需要重点关注;第三,钢结构现场安装通常需要大型吊装设备,工期短,需要的劳动力较少,湿作业极少,与现浇混凝土结构有明显不同;第四,钢结构在消纳阶段,相比混凝土结构更容易拆除,且回收率高,部分构件可以直接重复利用,极大减少了碳排放量。

目前国内外针对钢结构建筑的碳排放仅有少量研究,多是定性阐述钢结构建筑相比混凝土建筑在能源消耗及碳排放方面具备一定优势,同时对建筑用钢材碳排放因子、全生命周期碳排放计算、碳减排措施等做了一些研究。

1.1 建筑用钢材碳排放因子研究

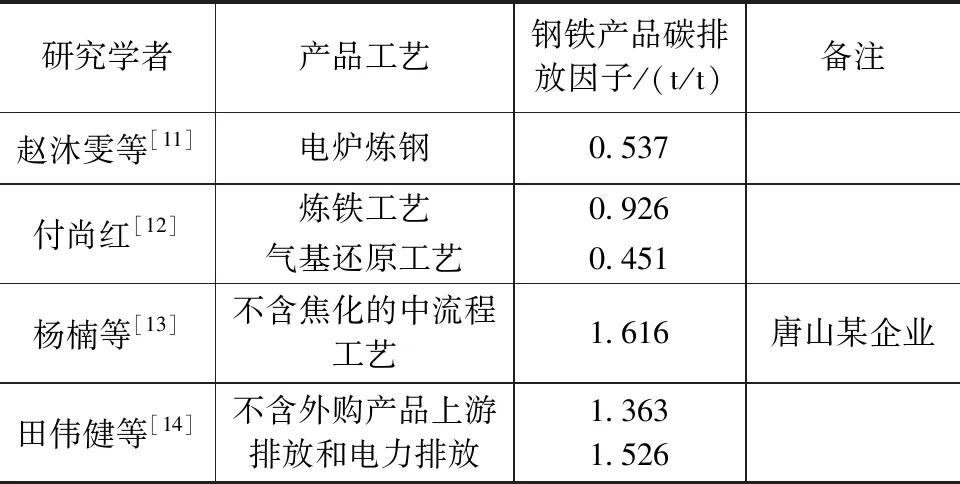

建筑用钢材碳排放因子是钢结构碳排放量化分析的基础,直接关系到碳排放量核算的准确程度。钢铁产品生产过程工序多,流程长,包括炼焦、烧结、炼铁、炼钢、连铸、轧钢、深加工等环节。目前对钢板、H型钢、钢筋等建筑常用钢铁产品的碳排放因子取值存在较大的差异。表1为研究学者对长流程钢铁企业钢铁产品碳排放因子的研究汇总。

表1 长流程钢铁企业钢铁产品碳排放因子系数研究汇总

研究学者针对部分中长流程或短流程工艺的钢铁企业计算了碳排放因子。中长流程工艺指不包含焦化、烧结等部分工艺,短流程工艺主要指电炉炼钢。其碳排放因子系数如表2所示。

表2 中短流程钢铁企业钢铁产品碳排放因子系数研究汇总

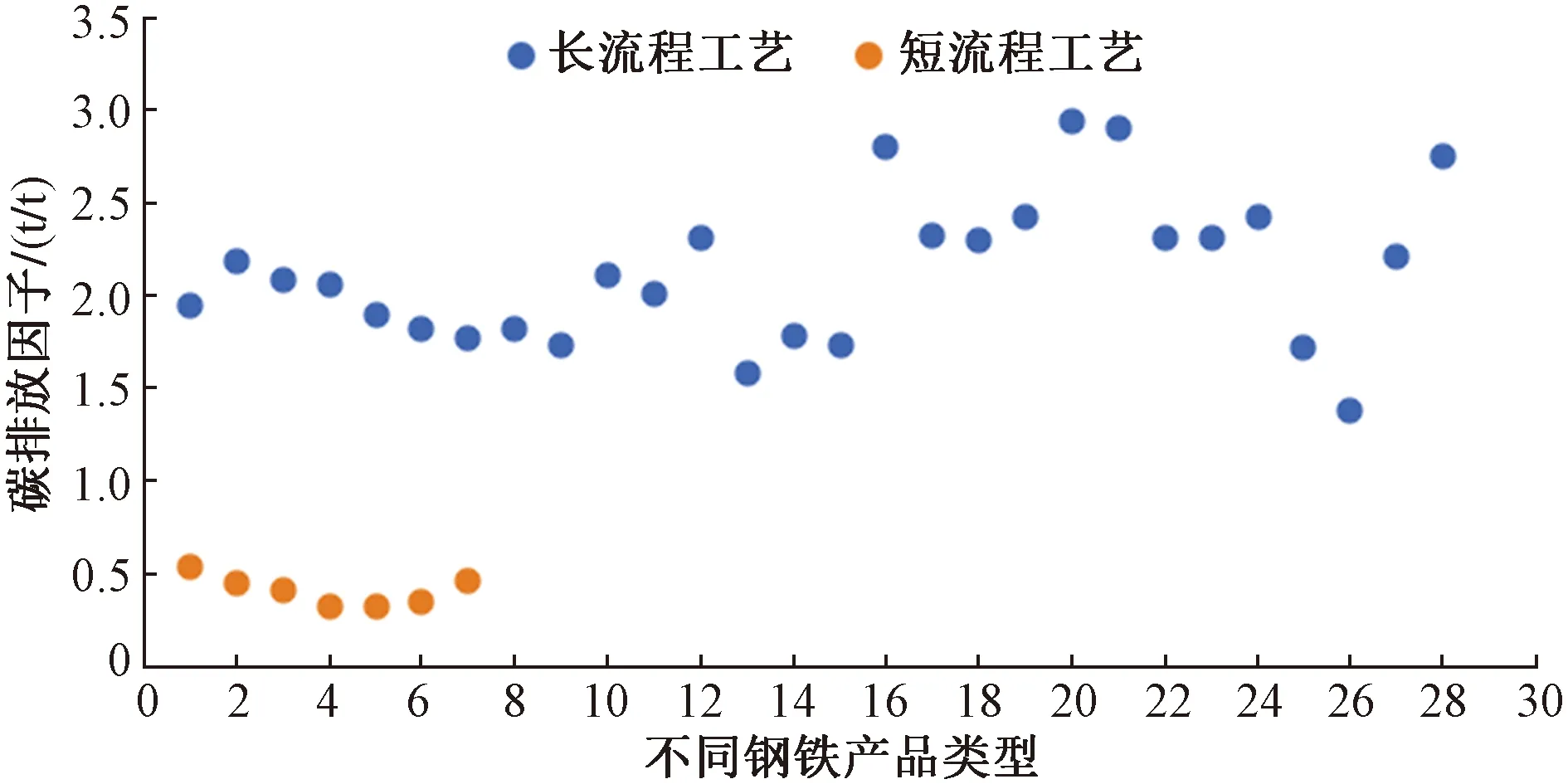

建筑行业的研究学者计算了建筑用钢碳排放因子,高源雪[15]针对全工序碳排放计算出大型钢材、中小型钢、中小线材、热轧带钢、冷轧带钢的长流程工艺碳排放因子分别为2.8、2.32、2.30、2.43、2.94,相应的短流程炼钢的碳排放因子分别为0.411、0.328、0.325、0.344、0.460。张孝存[16]经过计算得出大型型钢、中小型钢、钢线材、热轧带钢的碳排放因子分别为2.907、2.308、2.31、2.425。王玉[17]通过计算得出大型钢材、中小型钢材、冷轧带钢、热轧带钢的碳排放因子分别为1.722、1.382、2.206、2.757。

由以上研究成果可知,钢材碳排放因子相差较大,原因在于核算方法、数据统计口径、核算界面划分不同,给钢结构碳排放计算造成了极大的困扰。研究结果中对建筑用钢材没有做统一细致划分,常用钢铁产品如钢板、钢筋、H型钢、钢管等,每种产品的加工工艺均不相同,生产能耗也不同,碳排放因子应该予以区分。同时部分学者采用的钢铁厂生产数据较为陈旧,没有考虑近年来钢铁企业在节能减排方面的巨大进步。因此需要钢铁行业与建筑行业合作,结合建筑业需求,共同给出建筑常用钢材产品碳排放因子的权威统一数值,并根据钢铁行业技术进步予以定时更新,为钢结构碳排放核算奠定坚实的数据基础。

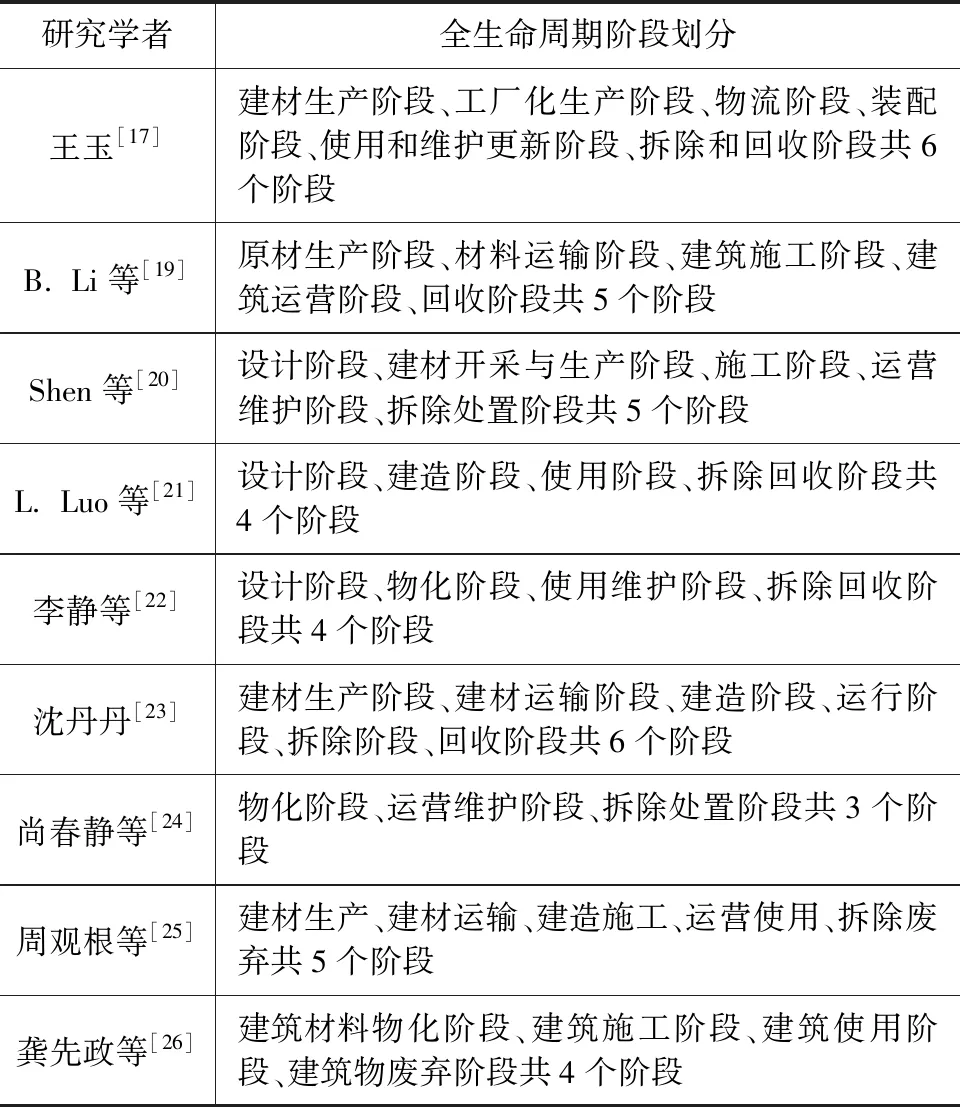

1.2 建筑全生命周期阶段划分研究

全生命周期理论在建筑碳排放研究中应用较广,建筑全生命周期是指建筑物从设计到最后拆除的全过程,国内外研究学者对建筑全生命周期的阶段划分做了研究。欧洲标准BS EN 15978∶2011(建筑工程的可持续性,建筑物环境性能的评估、计算方法)[18]中明确将全生命周期分为产品阶段、建造过程阶段、使用阶段、拆除阶段共4个阶段。其中产品阶段分为原材料供应、运输、加工3个子阶段;建造阶段分为运输、建造安装2个子阶段;使用阶段分为使用、维护、修理、更新、替换、能源消费、水消费7个子阶段;拆除阶段分为拆除、运输、废物处理、弃置4个子阶段。其他研究学者对建筑全生命周期阶段划分各有不同,如表3所示。

表3 全生命周期阶段划分典型研究成果汇总

在建筑全生命周期碳排放计算方面,Shen等[20]将建筑全生命周期分为5个阶段,提出了基于系数法和清单分析的计算模型,以广州某疗养院综合楼为案例进行了碳排放分析。L.Luo等[21]将装配式建筑全生命周期碳排放阶段分为4个阶段,并以哈尔滨、石家庄、南京、昆明、广州等城市为例,对不同地区建筑全生命周期碳排放做了研究,认为严寒地区>寒冷地区>夏热冬冷地区>温和地区>夏热冬暖地区,且使用阶段和建材生产阶段碳排放量最大,是减碳重点阶段。李静等[22]建立了全生命周期碳排放计算模型,并通过北京某厂房项目计算,认为物化阶段是正常使用阶段一年碳排放的4.3倍,物化阶段碳排放时间段,强度大,应予以重视。王晓丹[27]以天津某住宅项目为例,分析了全生命周期各阶段碳排放量,认为建筑使用阶段占比最大,达73.02%,建材生产阶段占比23.88%。

由上述研究成果可知,欧洲标准BS EN 15978∶2011明确将全生命周期统一划分为4个阶段,而国内全生命周期阶段划分研究成果差别较大,分为3、4、5、6阶段的提法都有,这给后续的全生命周期碳排放研究带来了极大的困扰与不便。因为阶段划分不同,界面划分不清晰,导致碳排放计算时造成漏算或重复计算的可能,使得各研究成果不具备可比性。因此钢结构建筑应统一并明确全生命周期的各个阶段划分。

1.3 钢结构建筑碳排放对比研究

国内外研究学者对钢结构与混凝土结构的碳排放量进行了对比分析研究。王玉[17]对4个低层住宅建筑碳排放进行分析,其结构形式分别为重型结构(钢结构、混凝土结构)和轻型结构(木结构、轻钢结构),其中钢结构比混凝土结构碳排放减少8.4%,轻钢结构比混凝土结构减少13.6%。尚春静等[24]对北方地区3个别墅建筑碳排放进行对比分析,其结构形式分别为木结构、轻钢结构、钢筋混凝土结构,结果钢结构碳排比木结构大,比钢筋混凝土结构小。周观根等[25]以杭州某钢结构人才用房为例,计算全生命周期碳排放为1 940kg/m2,比混凝土结构碳排放减少30%以上。龚先政等[26]对北京地区3个住宅建筑碳排放进行对比分析,其结构形式分别为木结构、轻钢结构、钢筋混凝土结构,其中钢筋混凝土结构碳排放比轻钢结构高44%。Zhu等[28]通过对某钢结构住宅项目碳排放进行计算分析,得出钢结构比混凝土结构单位面积碳排放减少5.5%,能耗减少12%。R.J.Cole[29]是较早研究混凝土结构、钢结构、木结构的碳排放对比的学者,通过实例分析发现建造阶段混凝土结构碳排放最高,钢结构碳排放最低。郑晓云等[30]对重庆地区一栋2层别墅碳排放进行分析,发现钢结构比混凝土结构碳排放减少23%。W. Hawkins等[31]对混凝土结构、钢结构、木结构等进行全生命周期碳排放对比,发现各个阶段钢结构比混凝土结构碳排放减少22%左右。Su X等[32]认为钢结构与混凝土结构相比湿作业少,更利于保护环境,并通过案例分析表明钢结构碳排放比混凝土结构少48.1%,钢结构围护结构平均传热系数高于混凝土,应提高保温性能可降低使用期间能耗。A. Zeitz等[33]通过对4个不同结构形式的停车楼进行碳排放研究,发现在不考虑材料回收时,钢结构碳排放最大。考虑钢材回收后,钢结构碳排放仅为原来的38.3%,且远小于混凝土结构的碳排放量。

分析以上研究成果可知,钢结构建筑是绿色环保型建筑,与混凝土结构相比,可减少全生命周期碳排放15%~45%,不同地区、不同结构形式、不同功能用途的建筑可能会有所差异。如果钢构件可以直接重复利用,会有更好的碳减排效果。同时钢结构符合我国藏钢于民、藏钢于建筑的国家战略,作为废钢储备,是唯一可替代铁矿石的含铁原料,是钢铁工业可持续展开的重要资源,应进一步推广应用钢结构并加强对其碳排放研究。

1.4 钢结构建筑碳减排措施研究

钢结构建筑规划设计阶段对全生命周期碳排放量影响最大,国内外研究学者强调要重视优化设计工作。C.F. Dunant等[34]强调钢结构建筑优化设计的重要性,认为设计中应尽可能地选择规则的网格布置,通过设计优化最多可减少50%的建材隐含碳排放。M.P. Drewniok等[35]认为钢结构建筑碳排放与建材用量直接相关,优化设计是碳减排的有力措施。B. D’Amico等[36]认为设计优化或改进是最有效的减少钢结构建筑建材碳排放的措施,对于典型钢框架建筑,通过设计优化可减少碳排放23%,且不影响工期。S. Eleftheriadis等[37]认为钢结构框架通常存在较大的优化空间,可优化的钢材达到35%~46%。通过设计优化可获得更合适的截面,并大幅降低工程成本和碳排放量。

钢结构加工安装通过采用精益管理来降低成本,减少碳排放。G. Heravi等[38-39]对VSM价值流程图管理模式在钢结构生产线上的应用做了研究,采用精益加工可节省工期34%,降低成本16%,同时可有效降低钢构件生产过程的碳排放量。通过案例分析认为采用精益管理方式如价值流程图(VSM)、准时制生产(JIT)、连续流、全员维护(TPM)等可将建筑能耗和碳排放分别降低9.2%和4.4%,并大幅度减少了工作时间,降低了成本。F. Fu等[40]建议对钢结构工程施工过程中采用精益施工原则,提高施工效率并降低碳排放。以某展馆桁架工程为例,精益施工减少碳排放43.7t,碳减排效果明显。

消纳阶段钢材回收再利用对减少碳排放有重要作用。M. Pongiglione等[41]通过意大利的一个车站项目讨论了钢结构回收再利用带来的效益,通过采用回收利用和完全使用新构件两种方式的对比,认为回收再利用至少可减少碳排放30%。C.Z. Qiao等[42]以北京某售楼处为案例,分析了钢结构回收再利用的效益,认为可减少80%的碳排放,回收过程中应考虑运输距离和回收率等因素,最大限度减少碳排放。R. Minunno[43]认为回收钢材回炉冶炼可减少碳排放60%,如果在新项目中直接使用回收钢构件,可减少碳排放88%,效果十分明显。A.J. Davies[44]认为钢铁几乎可以无限循环使用,并以英国某钢结构平台为例,拆除所得钢结构可直接用于其他项目中,可减排5.5万t二氧化碳,若将其回收再冶炼可减少2.5万t二氧化碳。

另外,有学者对建筑业碳税做了研究,表明采用适当的碳税政策有助于碳减排。Q W Shi[45]认为中国建筑业适当的碳税为60元/t,最多不超过80元/t,既可实现碳减排目标,又可最大限度减少对宏观经济的影响。

2 研究中存在问题

我国建筑领域碳排放计算研究相对起步较晚,缺乏统一公认的碳排放核算方法,碳排放相关数据缺乏,碳排放核算和碳减排措施分析工作进展缓慢。尤其是针对钢结构建筑的碳排放仅有少量研究,缺少必要的基础数据支撑。对钢结构明显区别于混凝土结构的消纳阶段,对碳减排的贡献及藏钢于民战略实施效果缺少有效分析。总结研究中存在的问题如下。

2.1 钢材碳排放因子等基础数据研究不足

钢材碳排放因子是进行钢结构碳排放量化分析的基础数据,由于生产技术条件、生产工艺、不同地域、不同气候条件等相关因素影响,不同研究人员的结果差异很大,如图2所示。目前我国缺少相对统一且权威的钢材碳排放因子数据。国外有较完善的数据库,但与中国国情不同,不能直接照搬应用。应针对我国国情和钢铁实际生产情况,对相关参数与影响因素详细分析,提出合理可靠的建筑用钢材碳排放因子,为建立钢结构全生命周期碳排放的精准计算奠定基础。

图2 钢铁产品碳排放因子散点图

2.2 钢结构碳排放核算体系不完善,不方便实际应用

建筑碳排放的研究多采用全生命周期理论,但不同研究人员对全生命周期的假设与限定条件不同,使得阶段划分、系统边界等差异很大,缺乏统一、规范的核算体系与方法。部分学者按照全生命周期进行碳排放研究,但有意或无意地忽略了如钢构件加工生产阶段、使用阶段中维护修缮、消纳阶段等碳排放的影响,造成研究结果不完整、不科学。同时因相关数据的统计半径不同,无法与其他研究成果形成有效的对比,降低了研究成果的科学性与可靠性。目前相关标准规范中给出的建筑碳排放计算公式比较复杂,相关计算过程过于繁琐,工作量大,难以实际操作,指导建筑设计和施工的作用十分有限。

2.3 物化和消纳阶段碳排放研究不足

对钢结构建筑来说,研究物化阶段和消纳阶段碳排放非常重要。目前使用阶段碳排放研究成果丰富,但对物化阶段和消纳阶段碳排放重视程度不够。我国现阶段建设体量巨大,建设过程周期短,物化阶段碳排放贡献十分突出。尤其是施工建造阶段,工序复杂繁琐,排放集中,需要系统收集工程量数据及施工方案信息,目前相关研究成果非常少。

拆除回收再利用是钢结构区别于混凝土结构的显著标志,钢材理论上可无限循环使用,且部分应用场景下,钢构件可以直接重复利用,减排效果非常明显,但目前缺乏钢结构消纳阶段的碳排放研究。应针对钢结构拆除与回收再利用环节,进一步梳理影响因素,设计阶段即做好有利于拆除回收的节点构造,提高钢结构回收效率,降低碳排放和能耗。

2.4 建筑碳减排措施研究不足

目前研究中对钢结构碳减排技术进行了少量的研究与总结,但相关的分析与评价体系尚不完善,在技术措施的比选与评估中存在较大的主观性,无法正确指导建造方案的实施。由于缺少全生命周期的考虑,很多减排措施达不到预期效果。我国建筑行业的国情与欧美等发达国家不同,由于施工规模巨大,排放相对集中,缺少针对性的建筑减排措施,尤其是针对钢结构的相关节能减排研究很不充分,亟需尽快开展研究分析。

3 研究方向与展望

针对以上研究中存在的问题,通过梳理分析,钢结构碳排放研究需要重点关注以下几个方向。

3.1 建筑钢材碳排放因子的研究

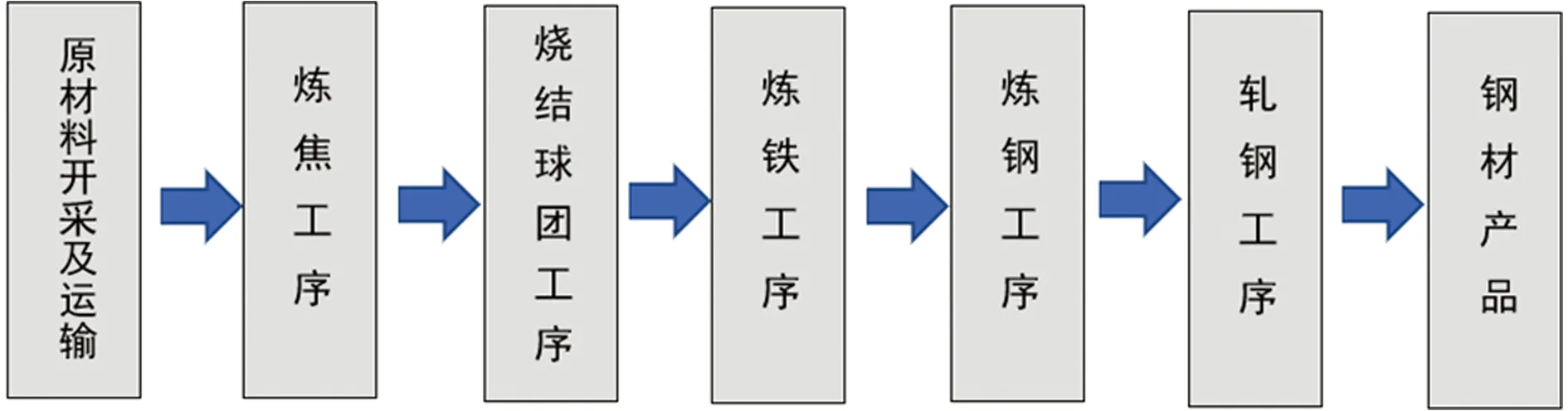

建筑钢材碳排放因子的取值是钢结构建筑碳排放研究的基础数据,必须要可靠统一。现在钢铁业主流是转炉炼钢,即由铁矿石通过系列冶炼成钢坯,然后通过不同的轧钢工艺生成不同的钢铁产品,如图3所示。电炉炼钢主要是用废钢作原料生成钢坯,二者的碳排放量差异非常大。目前国内电炉炼钢占比仅为10%左右,建议采用加权平均方式确定钢材碳排放因子取值。对于各种钢铁产品来说,粗钢生产过程基本一致,然后根据后续不同轧钢工艺的耗电、耗气、耗油等能源消耗情况,计算不同产品的碳排放情况。笔者研究团队目前正联合中国钢铁工业协会进行钢铁行业相关碳排放数据收集,根据收集数据和钢铁行业实际生产情况进行研究分析,提出适合我国国情的建筑常用钢材碳排放因子。

图3 建筑钢材生产工艺流程示意图

3.2 钢结构全生命周期碳排放计算模型

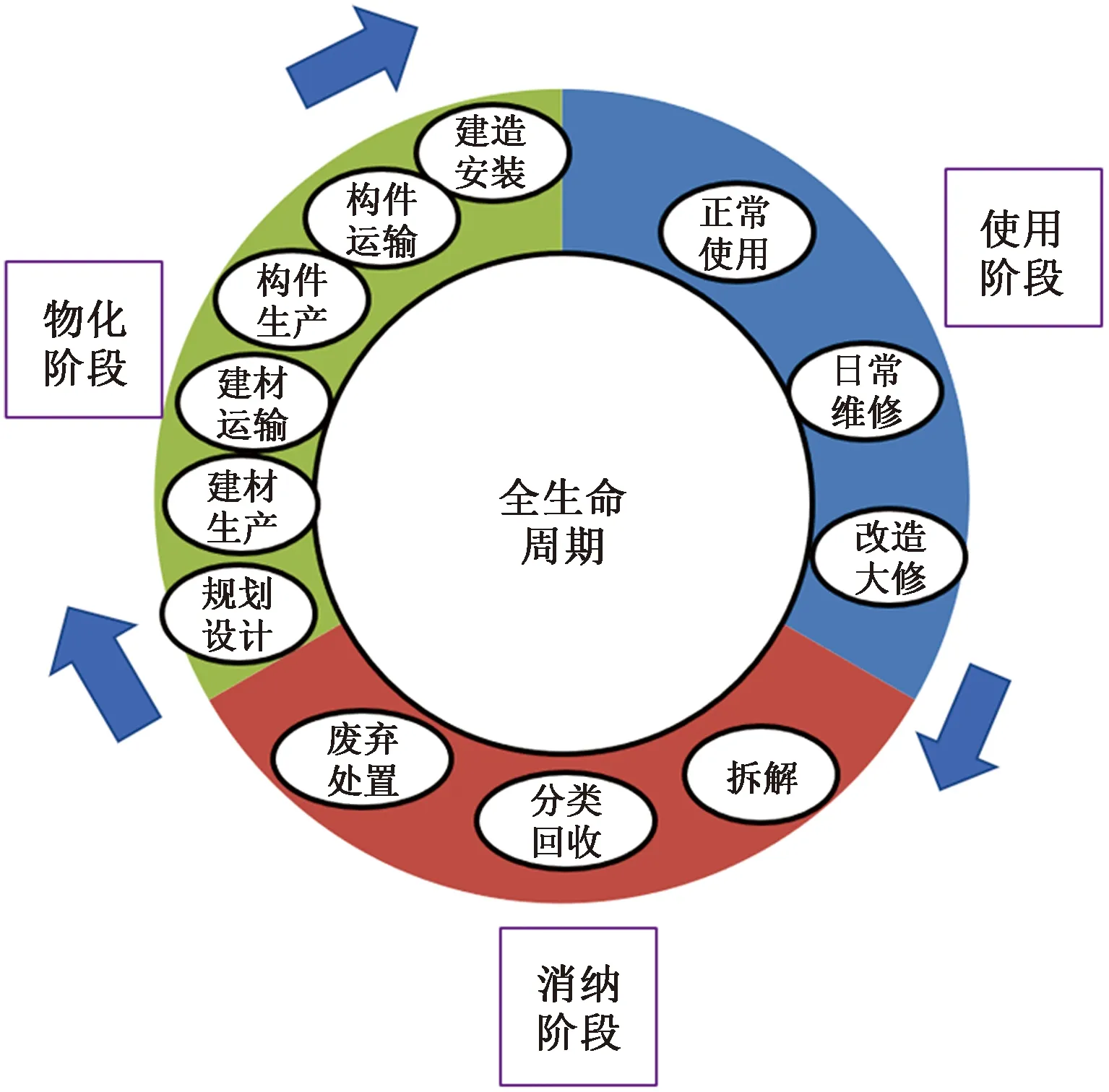

目前国内对建筑全生命周期的划分存在差异,划分范围和界限不统一,造成了研究建筑碳排放的项目案例无法进行有效对比。对钢结构建筑来说,全生命周期理论同样非常适用,应建立起统一的全生命周期阶段划分。建议将钢结构全生命周期划分为3个阶段,即物化阶段、使用阶段、消纳阶段,各个阶段再细分为不同环节,如图4所示。全生命周期阶段划分要在钢结构领域形成统一标准并予以权威发布。

图4 钢结构全生命周期阶段划分

根据钢结构各个阶段碳排放情况,建立碳排放核算模型。重点是物化阶段和消纳阶段的分析,使用阶段参照现有的研究成果,同时要考虑日常维修环节和改造大修环节的碳排放量。计算模型要准确可行,方便计算。为方便项目设计阶段对碳排放量有所预估,应通过大量实际案例分析,对各个阶段给出碳排放估算公式,方便在项目初期快速估算出该阶段碳排放量。同时开展生产阶段不同钢构件加工碳排放数据库、施工阶段多目标最优化建造方案研究、消纳阶段钢结构最优回收方案等重点专题研究。构建钢结构碳排放模型过程如图5所示。

图5 构建钢结构全生命周期碳排放核算模型

3.3 钢结构建筑减排措施研究

应重点研究规划设计环节钢结构优化、构件生产环节精益加工研究、构件运输环节合理布局、建造安装环节和使用阶段的节能减排措施、消纳阶段相关措施如使用可拆卸结构、加强高性能与高效能钢材的推广应用等。

4 结语

钢结构建筑是绿色环保型建筑,符合我国绿色可持续发展和循环经济的理念。积极开展钢结构碳排放研究,大力推广应用钢结构,是保障建筑业整体实现双碳目标的必要手段和措施,同时有助于加强国家对钢铁资源的战略储备,意义十分重大。

(1)钢结构与现浇混凝土结构相比,全生命周期内可减少碳排放15%~45%。不同地区、不同功能用途的建筑可能会有些差异。钢结构物化阶段和消纳阶段的碳排放是今后的研究重点。

(2)钢结构碳减排措施研究应从全生命周期角度综合考虑,重视设计优化、精益建造、拆除回收等重点环节。部分应用场景下,钢构件可以直接重复利用,会有更好的碳减排效果。

(3)在国家高度重视碳排放的新形势下,钢结构迎来了更好的发展机会,应在建筑业碳减排中发挥更大的作用。双碳目标下,钢结构行业必须要紧紧抓住重大战略机遇,努力实现从钢结构大国向钢结构强国的转变。

——《2013年中国机动车污染防治年报》(第Ⅱ部分)