神东矿区黄土山砂基膏体充填材料试验

李思恒 吴 锐

(江西理工大学资源与环境工程学院)

为了促进生态矿山建设,国家大力倡导推广充填开采技术[1-2]。数十年来,该技术经历了从干式充填、水力充填发展到今天的胶结充填,胶结充填采矿技术也经历了由低浓度向高浓度,最后向膏体充填采矿技术发展的过程[3-7],如今,膏体充填成为了全球矿业发展的新方向。

降低充填成本作为充填采矿技术发展的一个永恒主题[2],有学者为此开展了以炉渣、黄土、粉煤灰等为主料的低廉充填凝胶材料研究[8]。在前人以黄土为膏体充填材料研究的基础上,本研究以我国西北地区丰富的黄土山砂为膏体充填材料开展了充填工艺技术可行性研究。

1 黄土山砂基充填材料

膏体充填材料的物理力学性质和化学成分对膏体的流动性能、速凝特性有重要影响,因此,精确测定黄土山砂基充填材料的物理力学性质和化学成分,定性评价与分析充填材料充填性能是试验的基础工作[10]。试验用黄土取自陕西榆林神木市大柳塔镇某山坡。试验用胶凝材料为神东矿区混凝土搅拌站所使用的P.O42.5硅酸盐水泥。

1.1 物理力学性质

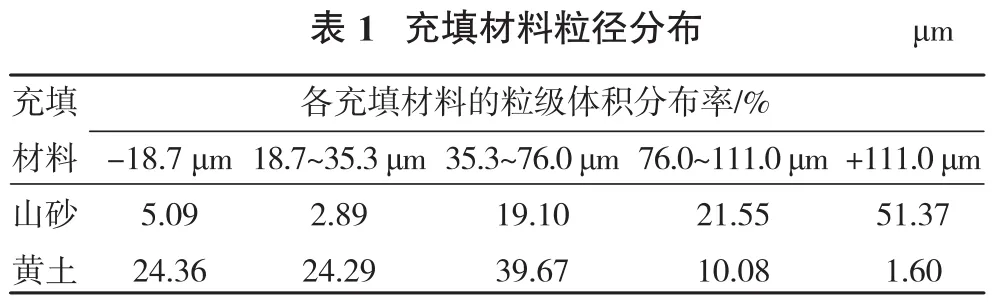

黄土、山砂颗粒体积分数见表1和表2。

从表1、表2可以看出,山砂-76 μm粒级占比为27.08%,粒度中等偏细,适合作为细骨料制备充填膏体;黄土-76 μm粒级占比为88.32%,属于超细砂,可以在膏体中适量添加作为运移介质。从级配的角度看,山砂颗粒的不均匀系数小于5,颗粒分布较均匀但连续性不佳。黄土颗粒的不均匀系数大于5,颗粒不均匀,曲率系数满足1<Cc<3,颗粒分布连续,黄土适合作为充填材料。

1.2 化学成分分析

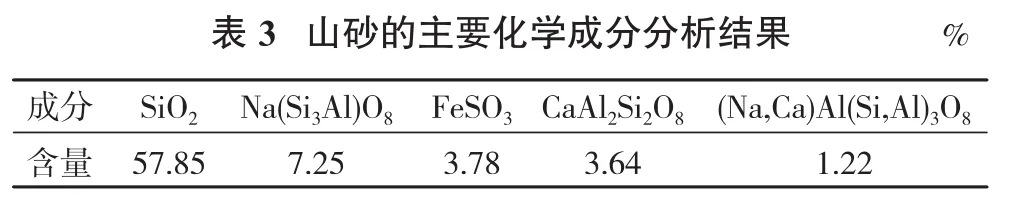

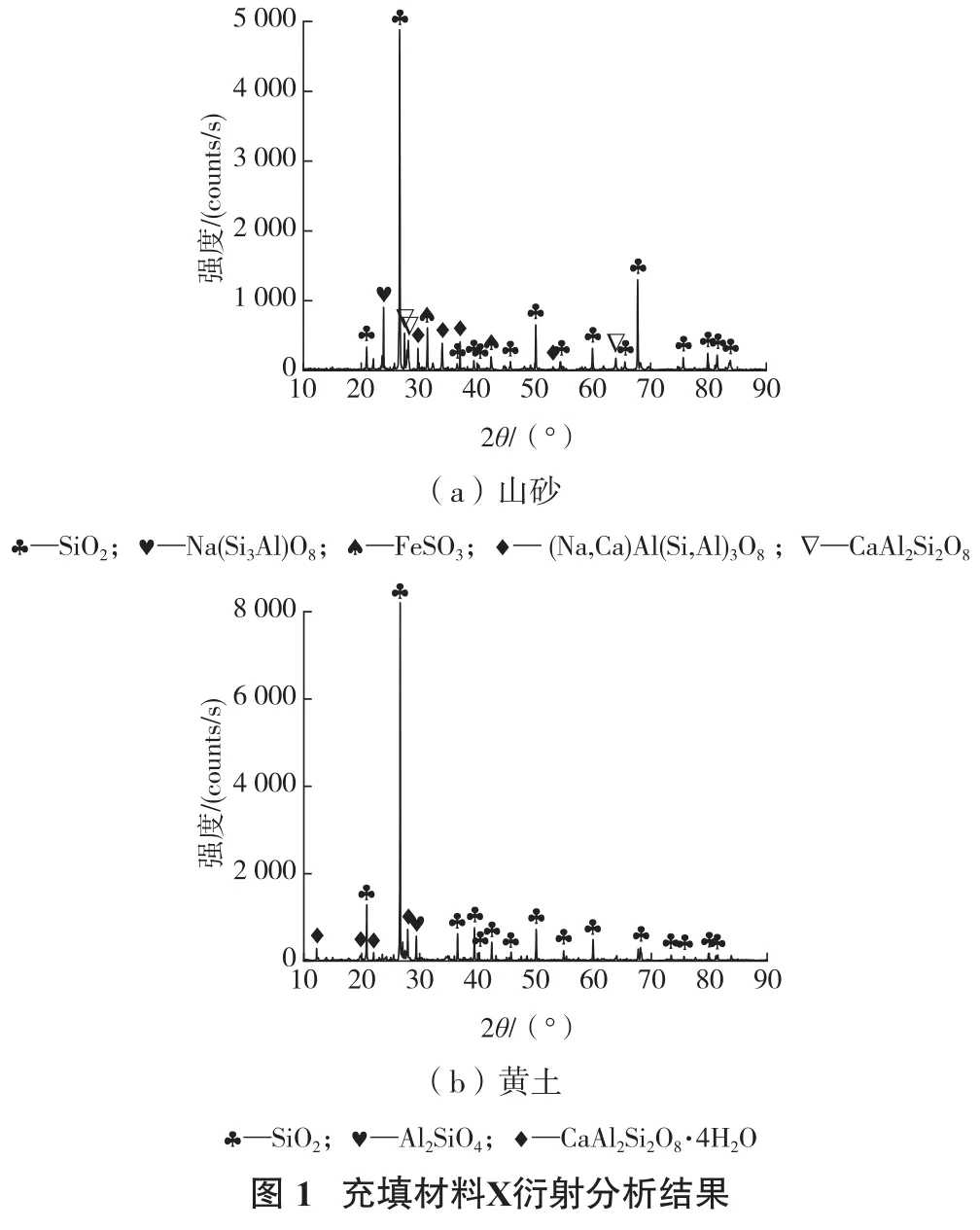

充填材料的主要化学成分分析结果见表3、表4,XRD图谱见图1。

从表3、表4可以看出:①山砂的SiO2含量为57.85%,含量较高,稳定性较好,有利于提高充填体的强度。②黄土的主要成分也是SiO2,含量高达53.15%,其含量是影响颗粒强度的主要因素,而充填材料的性质与组成成分密切相关,且两者表现为正相关关系[9],黄土中的CaAl2Si2O8·4H2O遇水情况下颗粒结构会被破坏,从而会导致整体强度降低。

2 试验结果与分析

2.1 膏体流动性试验

塌落度、塌落扩散度及稠度值可以很好地衡量膏体的流动性能,因此进行了塌落度和稠度试验,为开展膏体速凝特性研究作准备。

黄土、山砂基膏体流动性试验方案见表5,在水泥、黄土、山砂质量比为1∶1∶20情况下不同浓度膏体的测试过程见图2,根据试验方案,分别对不同水泥、黄土、山砂质量比(1∶1∶10、1∶2∶10、1∶1∶20、1∶2∶20)的黄土山砂基膏体进行试验,试验结果见图3。

从图3可以看出,黄土、山砂基充填料浆的塌落度、塌落扩散度和稠度随着膏体质量浓度的提高呈下降趋势。根据项目需求并结合试验情况,为保证高浓度膏体可以有效地进行管道输送,推荐充填浆料的塌落度为15~20 cm。基于试验数据确定的水泥、黄土、山砂质量配合比1∶1∶10、1∶2∶10、1∶1∶20、1∶2∶20,对应的最佳浓度分别为84.5%、83.5%、82.0%、83.5%,塌落度分别为16.7、17.1、15.2、15.3 cm。

2.2 膏体速凝特性试验

回采工作面隅角充填所用膏体如果短时间可以凝固,则在隅角堆积后可以良好自立,有利于封堵漏风,减少充填材料的使用。为保证膏体能迅速形成具有一定强度的充填体,密封隅角,封堵两道漏风,制备黄土山砂基膏体,选取多种速凝剂加入膏体中,定性确定最佳速凝剂类型。

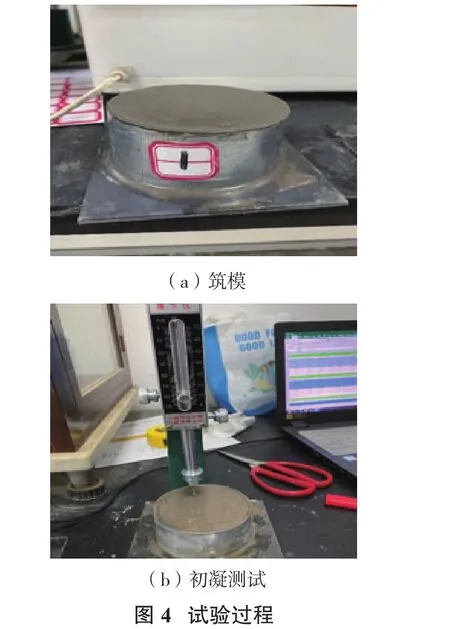

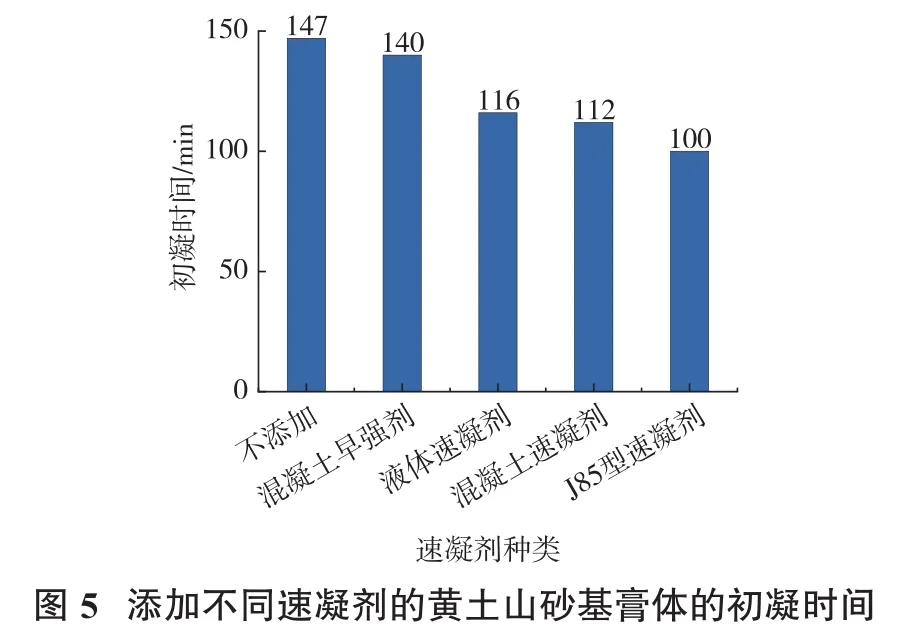

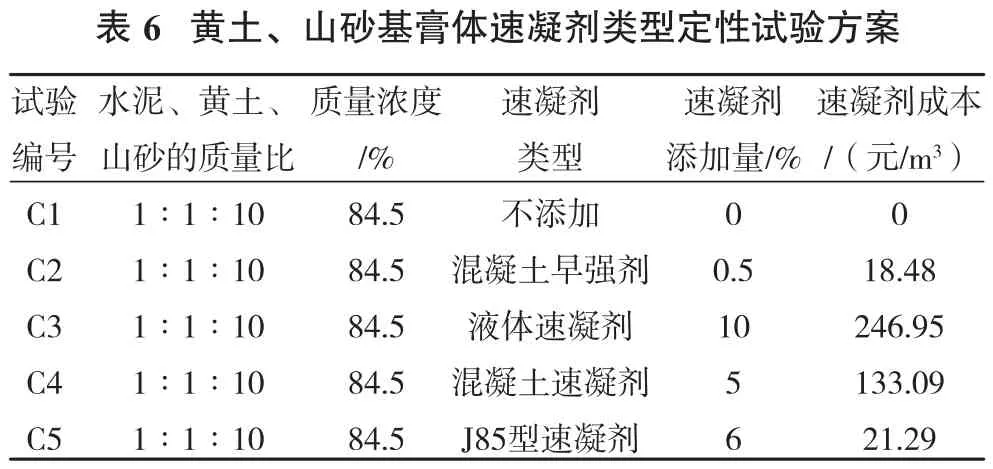

通过流动性试验确定了不同配比下黄土山砂基膏体的最佳浓度,以其中一种灰砂比为例,按试验所需骨料和配比确定水泥的用量,在此基础上根据使用说明中速凝剂与水泥的质量比确定4种速凝剂的添加量,并设置空白对照组进行速凝剂选型(表6)。称取试验所需材料并制备添加不同速凝剂的料浆,养护30 min后取样置于容器中,使用维卡仪进行第一次测试,借助维卡仪测试膏体的强度,待其达到强度要求(针沉至距底板3~5 mm)后记录每组样品的初凝时间,最终确定适用于黄土山砂基膏体的最佳速凝剂,试验方案见表,试验过程见图4,用水泥、黄土、山砂按质量比1∶1∶10配制质量浓度为84.5%的膏体,添加不同速凝剂后的初凝时间见图5。

注:速凝剂添加量为与水泥的质量百分比。

从图5可以看出,不添加速凝剂的膏体初凝时间为147 min,添加混凝土早强剂、液体速凝剂、混凝土速凝剂和J85型速凝剂后,膏体的初凝时间分别为140、116、112、100 min,J85型速凝剂促凝效果最好。

3 结论

(1)黄土山砂基膏体在水泥、黄土、山砂质量比分别为1∶1∶10、1∶2∶10、1∶1∶20、1∶2∶20情况下对应的适宜膏体质量浓度分别为84.5%、83.5%、82.0%、83.5%。

(2)黄土山砂基膏体中添加混凝土速凝剂、J85速凝剂、液体速凝剂和混凝土早强剂,J85型速凝剂能更快地促进膏体初凝。

(3)黄土、山砂作为膏体充填材料是可行的,黄土可发挥运移介质作用。若需用黄土作为膏体充填料,应注意严格限制用量,且应添加固化剂对黄土进行改性,使其更适用于井下膏体充填。