湿式DCT换挡过程离合器转矩精确控制方法研究

张志刚,吴学彦,杨 辰,邹 波

(1.重庆理工大学车辆工程学院, 重庆 400054;2.重庆铁马工业集团有限公司, 重庆 400050)

0 引言

湿式DCT根据车辆工况,通过设定的控制策略完成换挡,提高了车辆的驾驶简便性,这一优点使其成为市场主流。由于换挡过程中处于分离状态的离合器的传递转矩方向发生突变,会与处于接合状态的离合器发生转矩重叠,造成双离合器实际传递转矩减小,进而影响换挡品质。因此,建立具有较高精度的湿式双离合器转矩传递模型及优化离合器转矩控制方法对提高换挡品质有着重要意义。

国内外许多学者对传递转矩模型进行了大量研究。张志刚[1]基于平均雷诺方程和粗糙表面弹性接触模型建立了湿式离合器接合过程模型,分析了润滑油黏度、动静摩擦因数特性、摩擦衬片渗透性等因素对湿式离合器接合特性的影响规律。Berger等[2-3]简化了湿式离合器接合过程的数学模型,对油膜厚度微分方程进行推导,并研究了对湿式离合器接合特性的影响因素。杨辰龙等[4]建立了考虑粗糙度、表面沟槽参数和温度效应的接合特性分析模型。结合仿真试验结果,得到了在不同油液温度、相对转速等影响因素对接合特性的影响规律。通过以往研究发现,湿式离合器转矩传递特性具有高度非线性及摩擦特性受油液温度变化影响显著的特点。

但在以往研究湿式DCT换挡控制时,通常认为在湿式离合器所传递转矩对换挡品质的影响中,黏性转矩的影响小于粗糙转矩。但大多数研究者所采用的不考虑黏性转矩与离合器摩擦片接触动态过程的离合器传递转矩模型不能准确地反应离合器实际传递转矩,在此基础上进行的控制策略研究在实际运用中将不能达到预期的控制效果[5-7]。郝洪涛、楼振雄等[8-9]通过研究发现,考虑了黏性转矩的离合器传递转矩模型,可体现出转矩滞后现象,且在油温变化情况下黏性转矩对换挡品质有较为显著的影响。陆中华等[10]提出了在换挡过程中根据不同的温度来修正离合器压力的控制方法,但其修正因数需要通过大量试验获得。Kim等[11-14]以实时传递转矩反馈来实现对离合器传递转矩的精确闭环控制。但在实际中会因换挡时间与实时传递转矩计算量等原因让其实现困难较大。

结合以往与现今研究的不足,提出一种基于湿式离合器动态摩擦因数计算离合器期望控制油压,利用RBF-PID压力自适应控制器控制离合器压力控制阀输出压力的方法,以较少计算量完成湿式离合器转矩精确控制。并结合某款湿式DCT整车换挡动力学模型和换挡工况请求转矩,验证该控制方法在不同液压油温度环境中是否仍能改善换挡品质。

1 离合器活塞腔建模

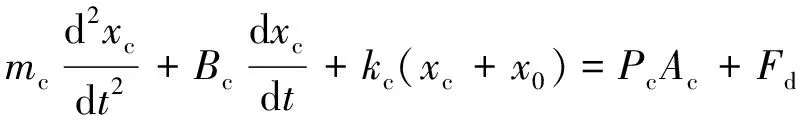

离合器摩擦副的接合,是由离合器活塞腔接收到从离合器压力控制阀输入的液压油完成建压,并推动离合器活塞压紧摩擦副完成的。离合器活塞运动微分方程为[15]:

(1)

式中:Bc为活塞阻尼系数,kc为弹簧刚度,mc为活塞质量,Ac为活塞腔端面面积,xc为活塞位移,Pc为活塞腔压力。

2 湿式离合器摩擦传动机理建模

湿式DCT离合器接合过程:流体挤压、边界润滑和机械接触,对应的传递转矩油液的油黏性转矩和摩擦片的摩擦转矩共同承担[16-17]。依据摩擦传动机理建立动态摩擦因素模型和湿式离合器转矩传递模型。

2.1 油膜压力模型

为便于建立油膜压力的数学模型,将湿式离合器物理模型的接合过程进行简化,如图1所示。冷却润滑油黏温特性曲线如图2所示。

图1 湿式离合器摩擦副接合过程物理模型示意图

图2 冷却润滑油黏温特性曲线

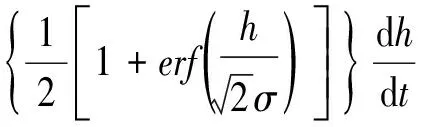

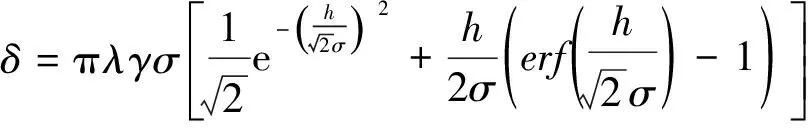

假设油膜压力轴对称、边界油膜压力为零,依据平均雷诺方程,建立湿式离合器在柱坐标下的润滑油油膜压力一维控制方程,并对半径r积分得到油膜压力沿径向分布规律[18-20]:

(2)

式中:φ为摩擦衬片渗透性,η为油膜动力黏度,h为润滑油油膜厚度,φr为径向流量因数,σ为摩擦副表面联合粗糙度,a、b为摩擦副内径、外径,erf( )为高斯误差函数,d为摩擦衬片厚度。

2.2 微凸峰接触模型

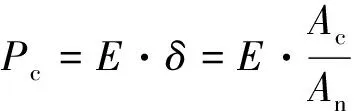

接合过程进入边界润滑阶段后,对偶钢片与摩擦片表面产生微凸体接触现象,其接触压力为[20]:

(3)

式中:An为名义接触面积,δ为真实接触面积,Ac为摩擦副真实接触面积,E为摩擦副当量弹性模量。

假设湿式离合器摩擦副表面的微凸峰各向同性,表面微凸峰高度服从高斯分布。则可利用G-W弹性接触模型计算[20]:

(4)

式中:λ为微凸峰粗糙峰密度,γ为微凸峰粗糙峰曲率半径。

2.3 承载力和转矩模型

湿式离合器接合过程的作用力Fapp由油膜压力和摩擦副微凸峰接触压力共同承载[20]:

Fapp=(1-δ)PhdA+δPcdA=

π(b2-a2)Papp

(5)

式中,Papp为控制油压。

将Ph、Pc代入式(5)可得油膜厚度变化率[20]:

(6)

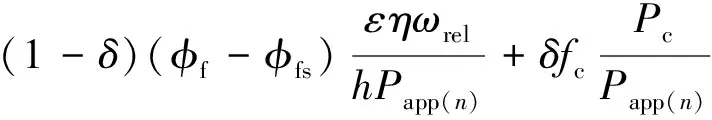

湿式离合器传递总转矩由油膜黏性剪切转矩Th微凸峰粗糙摩擦转矩Tc组成[20]:

(7)

式中,fc为微凸峰粗糙摩擦因数,ωrel为主、从动盘相对转速,φf、φfs为Patir-Cheng剪切力因数,可由下式计算[20]:

fc=0.135-0.003lnωrel

(8)

2.4 动态摩擦因数模型

为保证在摩擦因数变化的湿式DCT换挡过程中仍能对传递转矩实现精确控制的要求,提出一种通过动态摩擦因数来描述接合过程的不同状态,其计算公式为[20]:

(9)

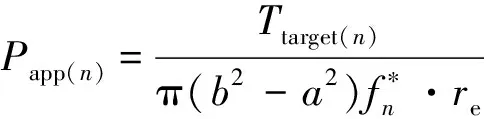

为充分考虑到湿式离合器黏性转矩的影响,在活塞腔需要压力计算中引入动态摩擦因数,根据离合器请求转矩,推导湿式离合器接合过程中离合器活塞腔的期望控制油压。

经式(9)变换得:

(10)

式中,Ttarget(n)为离合器期望转矩。

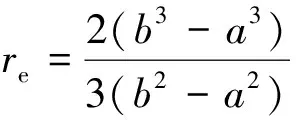

摩擦副等效半径re为[20]:

(11)

将式(11)代入式(10)中,得:

(12)

当离合器活塞位移为零时,离合器活塞腔压力pc0为:

(13)

湿式离合器接合过程中,油膜厚度变化后的离合器活塞腔压力pc1为:

(14)

式中,h0为初始油膜厚度。

联合式(11)、(12)、(13)得离合器活塞腔期望控制油压计算公式:

(15)

3 DCT换挡控制模型

3.1 离合器液压控制系统模型

利用LMS AMESim液压仿真软件建立离合器压力控制系统仿真模型,如图3所示。并利用Matlab/Simulink建立湿式离合器摩擦传动机理模型和DCT换挡动力学模型,与离合器液压控制系统模型进行联合仿真。

1-主油路压力控制系统,2-离合器C1的VFS阀,3-离合器C2的VFS阀,4-C1离合器活塞腔,5-C2离合器活塞腔,6-PID控制器

在此模型中,油压信号通过离合器活塞腔入口处的油压传感器获取,将其传输到Matlab/Simulink模型中,利用PID控制器控制得到目标油压,而离合器控制压力则从活塞腔活塞左端传感器测量,并作为湿式离合器摩擦传动机理模型的输入。

3.2 DCT换挡动力学模型

湿式DCT是多质量多自由度的复杂非线性系统。根据DCT结构及工作原理,在满足仿真要求前提下,将模型进行适当简化,如图4所示。

图4 湿式DCT换挡过程原理示意图

图4中,C1、C2为奇数、偶数挡离合器,i1、i2、i3分别为奇数、偶数挡及减速器齿轮比,ωe为发动机转速,TC1、TC2分别为C1、C2传递的转矩,ω1、ω2为变速器奇数、偶数挡主动齿轮转速,T1、T2为变速器奇数、偶数挡主动齿的驱动转矩,ce、cv分别为变速器输入轴和驱动半轴的旋转阻尼因数,ωC1、ωC2分别为C1、C2主动盘转速,Iv为整车及车轮换算到输出轴的等效转动惯量,Te为发动机输出转矩,Tout为变速器输出转矩,Ie为发动机及离合器主动部分的转动惯量,IC1、IC2为C1、C2从动部分转动惯量,Tv为车辆阻力矩,ωv为变速器输出轴转速[21]。

建立1挡换2挡过程的系统动力学模型,所建模型如下:

(16)

其中

(17)

式中:f为滚动阻力因数,δm为整车旋转质量换算系数,M为整车质量,α为道路坡道角,A为迎风面积,ρ为空气密度,CD为空气阻力系数。

3.3 换挡过程评价指标

1) 离合器滑摩功

离合器在结合时摩擦副间隙极小,其摩擦产生的热能大多被离合器片吸收。摩擦做功的大小通常使用滑磨功衡量,其表达式为[22]:

W=WC1+WC2=

(18)

式中,W为离合器总滑摩功,t为换挡时间。

2) 冲击度

车辆纵向加速度的导数定义为冲击度,可以如实地评价人体舒适度,其表达式为[22]:

(19)

式中,j为冲击度,rω为车轮滚动半径。

各国对冲击度都有不同的标准,我国常用德国标准,冲击度j≤10 m/s3。

4 试验验证

为验证仿真模型的正确性,在湿式DCT高低温试验台中对换挡后的离合器压力响应进行试验验证,台架实物如图5所示。

图5 湿式DCT高低温试验台实物

高低温试验台可调节油液温度,油液温度、离合器压力传感器等模拟信号由TCU经数据采集器转为数字信号送入工控机,然后通过INCA软件进行数据结果显示收集与换挡、离合器接合控制。

试验环境:油温40 ℃、转速1 000 r/min、控制电磁阀电流1 200 mA、测试采样时间0.01 s。

试验和仿真结果如图6所示,由于变速器传动生热、传感器数据误差、管道阻力等影响,致使在消除摩擦副间隙阶段,其压力值不同。虽然在达到最大压力值时有1.29%的超调量,但试验结果与仿真结果有较好的一致性。因此,本文模型能够较准确地反应湿式DCT离合器压力响应过程,并为后续研究提供可行性。

图6 离合器压力响应曲线

5 基于RBF-PID的换挡过程离合器转矩精确控制

5.1 制定最优湿式DCT换挡过程控制策略

以60%油门开度时1挡升2挡为例,利用NSGA-Ⅱ多目标遗传算法对换挡过程中离合器的请求转矩进行优化[23-25],在Pareto解集中选择冲击度较小的工况,制定最优的湿式DCT换挡过程控制策略,如图7所示。

图7 湿式DCT换挡过程控制策略

由图7可知,换挡过程有准备期、转矩相、惯性相和高挡运行阶段[26-27]:

1) 准备期:湿式DCT收到由TCU所发出的换挡指令后,奇数离合器(1挡)接合压力减小,至将进入滑摩工况边缘,偶数离合器(2挡)排除空行程。

2) 转矩相:离合器传递转矩在离合器C1、C2之间重新分配,且发动机转矩等于离合器C1与C2传递转矩之和。该阶段1挡离合器传递转矩逐渐降低,2挡离合器传递转矩逐渐增加。

3) 惯性相:进入惯性相阶段后,1挡离合器快速分离,且减小发动机节气门开度,进而降低输出转矩的协调控制方式,使发动机转速与2挡离合器转速同步。

4) 高挡运行阶段:当发动机转速与2挡离合器转速同步后,为保证离合器具有足够的转矩容量,会持续增大偶数离合器(2挡)摩擦副的压力。

将优化后的双离合器转矩轨迹带入DCT换挡动力学模型进行仿真,得到换挡过程期望评价指标,如图8所示。其最大冲击度为-7.76 m/s3,滑摩功为11.99 kJ。

详细换挡控制流程,如图9所示。在预选挡与预充油过程完成后,进入换挡控制流程。根据车辆行驶工况确定2个离合器请求转矩,通过湿式离合器动态摩擦因数模型与离合器转矩模型计算目标压力,并利用RBF-PID控制算法控制离合器压力控制阀所需占空比信号,使离合器实际传递转矩对目标传递转矩具有良好的跟随性。

图9 DCT换挡控制流程

5.2 建立RBF-PID压力自适应控制器

利用基于S-function编写的RBF-PID算法在Simulink中作为离合器压力跟踪控制器进行压力控制。控制结果如图10所示。

图10 离合器压力在RBF-PID控制器下的跟随性

由仿真结果分析可知,采用RBF-PID自适应压力控制器控制离合器活塞腔建压至期望油压后,使得实际离合器压力与目标离合器压力具有较好的跟随性与较高的重合度,表明RBF-PID自适应控制器可更好地控制离合器达到目标压力。

5.3 换挡控制仿真分析

基于Matlab/Simulink建立湿式离合器转矩传递模型及DCT换挡动力学模型,仿真所用主要参数见表1。仿真条件:有无考虑黏性转矩的离合器传递转矩控制效果;液压油温度对湿式DCT换挡品质的影响。

表1 模型仿真参数

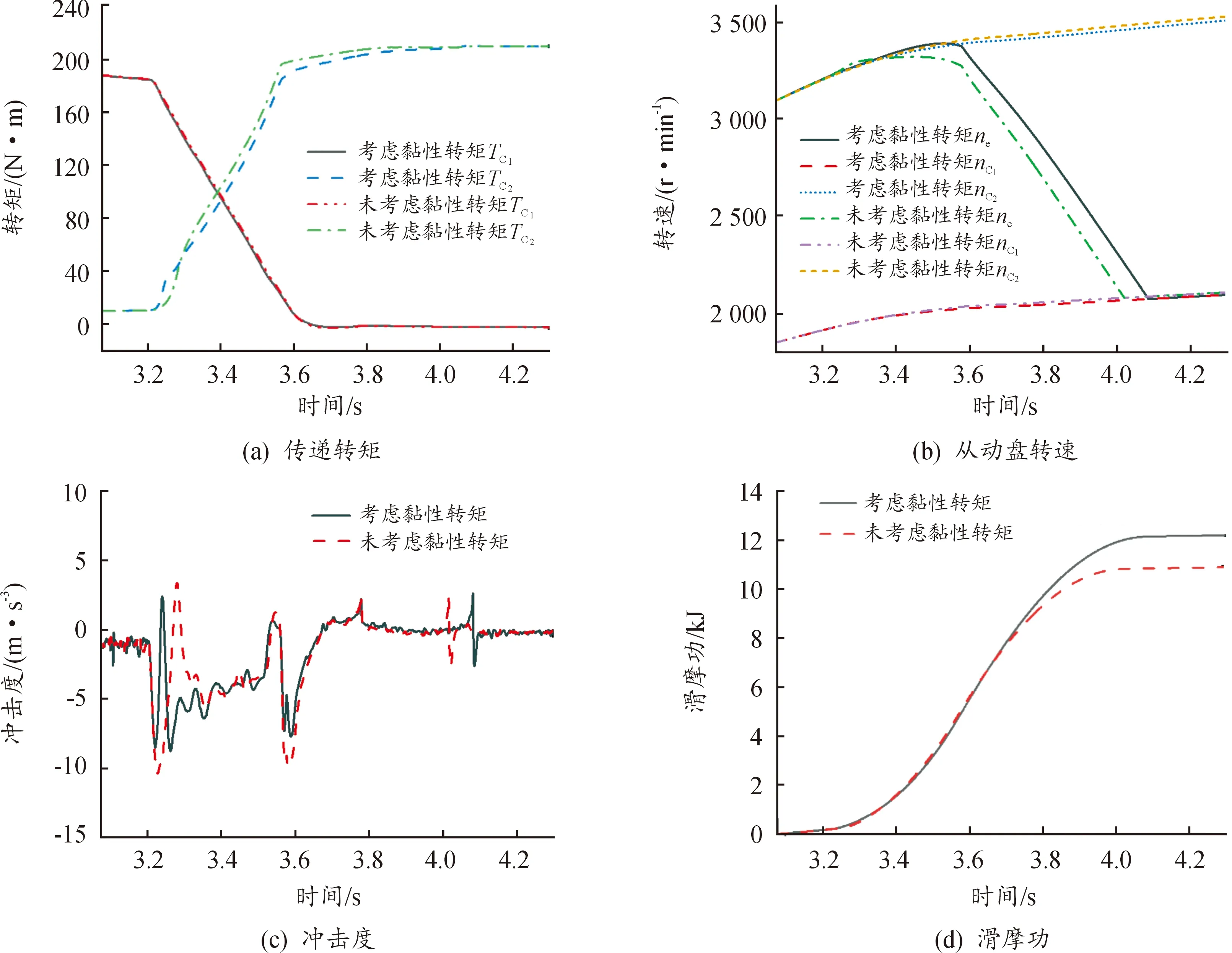

RBF-PID自适应压力控制器在得到计算模块所得的离合器需求油压后,控制离合器压力控制阀调节离合器压力控制系统油压,以实现湿式离合器传递转矩的精确控制。将液压油温度分别设置为40、80、120 ℃,对2种控制方法进行仿真对比,得到换挡过程中的离合器传递转矩、从动盘转速、车辆冲击度与离合器滑摩功仿真对比结果,如图11—13所示。

图11 油温40 ℃时换挡过程中的离合器传递转矩、从动盘转速、车辆冲击度及离合器滑摩功仿真结果

图12 油温80 ℃时换挡过程中的离合器传递转矩、从动盘转速、车辆冲击度及离合器滑摩功仿真结果

图13 油温120 ℃时换挡过程中的离合器传递转矩、从动盘转速、车辆冲击度及离合器滑摩功仿真结果

在仿真环境油温为40 ℃时,将离合器传递转矩时是否考虑黏性转矩仿真情况下所得到的2种控制效果和换挡品质评价指标进行结果对比,如图11所示。显然考虑黏性转矩的影响后实际转矩对期望转矩的跟随效果更好。本文中控制效果评价指标:以有无黏性转矩的情况下,离合器、传递转矩误差(如图14所示)的均方误差与最大值作为评价指标,统计值见表2。分析可知,在考虑黏性转矩后,离合器传递转矩效果更优。

表2 离合器传递转矩误差

图14 油温40 ℃时离合器传递转矩误差

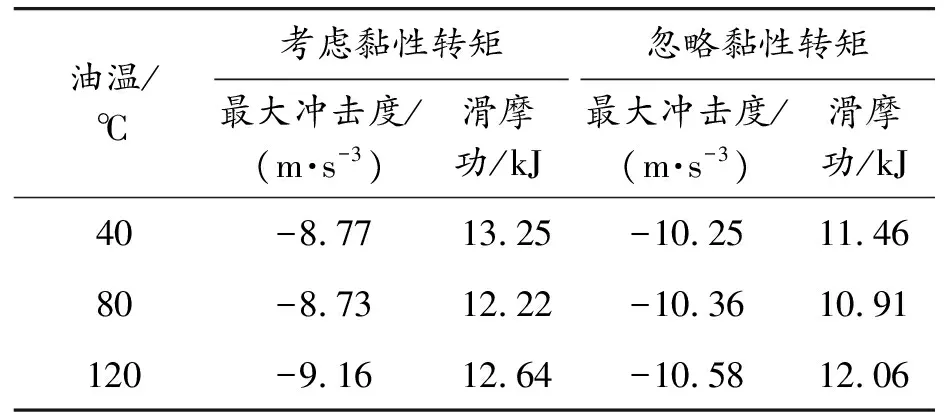

由仿真结果分析可知,在仿真中,有无考虑黏性转矩对换挡品质有重要影响。有无考虑黏性转矩的控制方法在液压油温度分别为40、80和120℃时所得的最大冲击度与滑摩功见表3。

表3 换挡过程的滑摩功和最大冲击度

分析可知,湿式DCT离合器传递转矩控制考虑黏性转矩,可使换挡冲击在油温为40 ℃时降低14.4%;80 ℃时降低15.7%;120 ℃时降低13.4%,使得湿式DCT的舒适性与平顺性得到了有效改善。虽然滑摩功相较未考虑黏性转矩分别增加了15.6%、12.0%、4.8%,相较期望滑摩功分别增加了10.5%、1.9%、5.4%,但与干式离合器相比,湿式离合器可以承受更大的滑摩功。因此,滑摩功的小幅度增加并不会影响湿式离合器的使用寿命。

湿式DCT离合器从流体挤压阶段,经过转矩滞后响应后进入混合摩擦阶段。引起响应滞后的部分原因是离合器压力控制阀的电磁部分滞后所引起的控制阀输出压力响应滞后。当换挡过程处于转矩相开始阶段,离合器(1挡)传递转矩下降,离合器(2挡)的转矩响应滞后,与逐渐升高的液压油温度所带来的离合器转矩快速下降现象,会造成换挡冲击,并使其呈增大趋势,对换挡品质带来恶劣影响。当离合器接合过程进入混合摩擦阶段后,传递转矩快速上升,造成换挡冲击度波动。而随着液压油温度越低,离合器传递转矩上升速度变快,冲击度波动幅度增大;进入惯性相阶段后,离合器快速分离,传递转矩迅速降低,造成较大换挡冲击。随着油温升高,黏性转矩对离合器分离过程影响较小,快速下降的传递转矩造成了换挡冲击的增大。同时换挡冲击增大有2部分原因:第一,与低油温时离合器分离过程同理;第二,与发动机的转速差,使离合器产生了传递方向相反的黏性转矩,进而造成了部分换挡冲击。在离合器完全分离后,随着液压油温度的降低,黏性转矩造成换挡时间延长、滑摩功增加。因此,为保证湿式DCT的良好换挡品质,须保持液压油处在一个合适的温度。

6 结论

1) 将湿式离合器结合过程动态摩擦因数模型,引入离合器需求控制油压的计算中,可实现离合器转矩精确控制。

2) 利用NSGA-Ⅱ算法优化离合器请求转矩,这是有效限制并约束控制结果的最优跟随的保证。

3) RBF-PID控制算法能够有效对离合器期望油压进行跟随控制,进而保证离合器转矩的精确控制。

4) 在1-2挡换挡工况的不同油温与是否考虑黏性转矩的条件下,进行仿真验证。对比发现,考虑黏性转矩后的离合器实际转矩对期望转矩的跟随效果更好,且换挡过程最大冲击度在油温为40、80、120 ℃时分别降低了14.4%、15.7%、13.4%,使湿式DCT的换挡平顺性与舒适性得到了改善。

5) 合适的油液温度是湿式DCT具有良好换挡品质的一个重要因素。