胎面挤出气孔率高低对轮胎磨耗的影响研究

代伟鹏,雷振,李维鸽,沈春和

(陕西延长石油集团橡胶有限公司,陕西 西安 712000)

轮胎的胎面挤出工序是轮胎制造过程中一道重要的工序,其作用是将混炼胶通过挤出机制成胎面半部件,挤出胎面半部件的质量与轮胎的质量及磨耗息息相关[1]。现国内各轮胎企业主流胎面生产方式是冷喂料挤出,该生产方法劳动生产效率高,但挤出胎面易产生气孔,气孔的存在会影响到轮胎的质量及耐磨性,容易出现崩花、掉块、沟裂等质量问题,影响客户使用效果[2]。

冷喂料挤出胎面产生原因很多,包括胶料配方中原材料含水份和挥发物太多,胶料中炭黑分散不均,胶料可塑度低,胶料混炼温度过高导致配合剂分解,胶料停放时间过长产生凝胶,挤出速度过快使胶料中的空气未及时排出,挤出时供胶不足等[3]。本文主要研究,胎面半部件气孔率超出可控范围一倍以上与胎面半部件气孔率在可控范围以内的胎面生产出的轮胎在实际使用中磨耗的差异。

1 实验

1.1 主要原材料

NR,STR20#,泰国产品; N234炭黑,江西黑猫炭黑股份有限公司产品,氧化锌,大连氧化锌有限公司;硬脂酸,丰益油脂科技(连云港)有限公司;其他均为轮胎工业常用原材料。

1.2 配方

生产配方:NR 100,N234 52,氧化锌 3.5;硬脂酸 2,其他9.85。

1.3 主要设备和仪器

BB-2密炼机,BB430密炼机,日本神户制钢株式会社;F270密炼机,大连橡胶塑料机械有限公司;MV2000型门尼黏度计、MDR2000型硫化仪,美国阿尔法科技公司;400 mm×400 mm XLB-D型平板硫化机,湖州宏侨橡胶机械有限公司;3365型电子拉力试验机,美国英斯特朗公司;DIN磨耗试验机、阿克隆磨耗实验机,中国台湾高铁仪器有限公司;动态力学分析仪DMA,德国高宝公司;炭黑分散仪,美国阿尔法科技公司;Φ250双复合冷喂料螺杆挤出机,桂林橡胶设计院有限公司等。

1.4 试验策划

使用生产配方在密炼车间生产一批次胎面终炼胶料TY3,停放一天按照正常挤出工艺(三片供胶、挤出接取速度12 m/min)生产12R22.5胎面半部件,保证胎面重量合格选取胎面,取终炼胶(TY3-1前)以及挤出后胎面分割后胎面胶料(TY3-1后)。

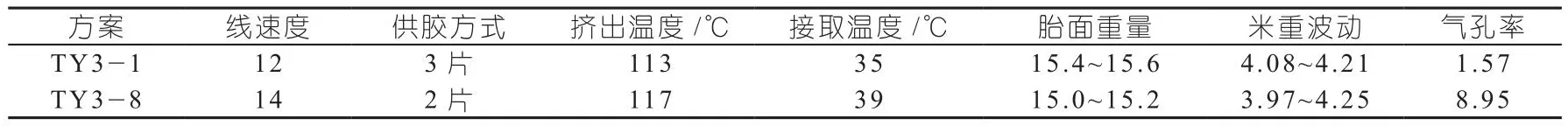

停放第8天按照2片供胶以及提高挤出接取速度2 m/min生产12R22.5胎面半部件,保证胎面重量合格选取胎面,取终炼胶(TY3-8前)以及挤出后胎面分割后胎面胶料(TY3-8后),具体见表1。

表1 试验方案编号

1.5 性能测试

胶料性能检测均按照相应国家标准进行测试。

硫化特性按GB/T 16584—1996测定,温度151℃;门尼黏度按GB/T 1232.1—2016测定;拉伸强度按GB/T 528—2009测试,撕裂强度按GB/T 529—2008测试;硬度按GB/T 531.1—2008测试; 冲击弹性按GB/T 1681—2009测试;阿克隆磨耗按GB/T 1689—2014测试;DIN磨耗按GB/T 9867—2008测试;热空气老化按GB/T 3512—2014测试。

2 结果与讨论

2.1 终炼胶料

选取TY3终炼胶同批次共40车,快检各项检测数据合格,满足工艺技术要求,表2列出同批次TY3胶料与挤出气孔相关的门尼黏度以及炭黑分散快检数据,具体见表2。

表2 TY3胶料数据

分析以上数据,此批次TY3胶料混炼均一,胶料混炼质量较高,炭黑表面与生胶产生了一定的结合作用,同批次比较稳定,有利于胶料正常挤出生产。

2.2 挤出工艺

挤出生产12R22.5胎面时,选取胎面时优先保证胎面质量在标准范围,尺寸可均匀偏大或偏小。第一天和第八天挤出生产,挤出生产相关工艺见表3,挤出胎面断面扫描图见图1,图2。

图1 TY3-1胎面断面扫面图

图2 TY3-8胎面断面扫面图

表3 挤出生产工艺

由表3可见,当胶料停放时间达到8天(内控≤5天),在挤出生产过程中,供胶不足且提高压出速度时,胶料气孔率增大明显,已超内控指标(≤4%)一倍多;当挤出过程中米称波动较大时,可能会存在挤出胎面气孔率偏大现象。

2.3 胶料性能

TY3终炼胶进挤出机前后胶料性能测试结果见表4。

表4 胶料性能测试结果

分析表4数据,随胶料停放时间延长到8天,胶料中一些极性较强配合剂相互聚集,形成包围圈,限制部分橡胶分子链的运动,胶料门尼黏度增大;胶料在经过冷喂料挤出机时胶料存在一次再加工过程,导致胶料的门尼黏度、焦烧时间、T90损失,胶料拉伸强度、扯断伸长率、300%定伸应力、撕裂强度、磨耗性能与未进挤出机前的胶料均有差异,可能原因为炭黑聚集体对分子链束缚的强弱,影响橡胶分子链运动,进而导致相关物理性能的变化。

2.4 轮胎成品性能对比

为验证胎面气孔率对全钢丝载重子午线轮胎使用过程中磨耗的影响,对正常气孔率和高气孔率胎面分别生产12R22.5规格全钢丝载重子午线轮胎,进行室内机床耐久性能测试,具体结果见表5。对生产的轮胎进行实际装车路试,验证挤出胎面气孔率对轮胎的实际磨耗性能相关性。选择车辆行驶路况以高速为主,单趟1 000 km运距,驱动轮安装,具体实际路试磨耗数据见表6。

表5 成品轮胎机床耐久结果

表6 轮胎路试情况

由表5可见,两种气孔率生产的轮胎在机床实验结束时轮胎损坏病象一致,单高气孔率生产的轮胎虽已满足技术要求(≥81 h),相比正常气孔率生产的轮胎在耐久方面存在差异。

表6中3,5,8,10轮位为正常胎面挤出气孔率生产的轮胎,4,6,7,9轮位为实验高胎面挤出气孔率生产的轮胎,由表5计算得出,正常胎面挤出气孔率生产的轮胎平均磨耗34 255 km/mm,实验高胎面挤出气孔率生产的轮胎平均磨耗312 38 km/mm,单毫米差异3 017 km,实验高胎面挤出气孔率生产的轮胎实际磨耗性能比正常差8.8%。

3 结论

(1)胶料配方随停放时间延长,在使用时供胶不足、提高压出速度,挤出胎面气孔率增大明显;

(2)胶料在经过冷喂料挤出机后,胶料的门尼黏度、焦烧时间、T90均有损失;

(3)胶料拉伸强度、扯断伸长率、300%定伸应力、撕裂强度、磨耗性能与未进挤出机前的胶料均有差异;

(4)挤出气孔率超出可控范围一倍以上的胎面生产的轮胎,会损失轮胎使用寿命。