纸张性能和纤维分子结构、纤维形态的相关性研究

李昊津,卫灵君,王亚玲,孙昊,3*,张万璐

纸张性能和纤维分子结构、纤维形态的相关性研究

李昊津1,2,卫灵君1,2,王亚玲1,2,孙昊1,2,3*,张万璐1,2

(1.江南大学 机械工程学院,江苏 无锡 214000;2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214000;3.清华苏州环境创新研究院,江苏 苏州 215000)

通过对纸浆纤维进行不同的碎浆机械作用,研究纤维分子结构、纤维形态与纸张强度性能三者的相关关系。在不同碎浆时间条件下,测量纸张的抗张指数、零距抗张强度、向抗张强度等拉伸相关力学性能,并通过生物显微镜、扫描电镜观察纸张内部的纤维形态,采用傅里叶红外光谱和X射线衍射分析纸张中官能团、氢键和结晶度等分子结构的变化规律,从而探究纤维分子结构、纤维形态对纸样性能的影响趋势。随着碎浆时间的增加,纤维结晶度、分子间氢键和纸样拉伸性能均呈现出了先上升后下降的趋势,在14 min时纤维结晶度、分子间氢键含量和纸张的抗张指数均达到最大值,分别为79.63%、43.64%和45.25 N·m/g。一定碎浆时间范围内,纸张的拉伸性能和纤维分子结构(结晶度、分子间氢键等)随纤维尺寸的减小和帚化率的提高呈现出先上升后下降的趋势。

纸张;纤维形态;强度性能;结晶度;氢键

我国是世界造纸生产大国,2016—2022年纸和纸板总产量在1.16~1.27亿t[1],制浆造纸产量和消费量均位居世界前列。近年来,随着经济的快速发展和居民消费将持续升级,纸张及包装用纸的需求日益增长。在新时代背景下,传统造纸行业面临着由高速发展向高质量发展的转型,需要从技术工艺上突破国内纸浆原料的低品质壁垒,制备出更高品质、性能的纸张。

纸材等纤维基复合材料的主要原料来自于木浆和非木浆,如竹浆[2]、甘蔗浆[3]、秸秆浆[4]等,它们都是天然的复合材料,主要由半纤维素、木质素、纤维素微纤维等组成[5],这些复杂的组成部分通过范德华力、氢键、库伦力、分子间相互扩散、机械互锁等形成复杂的纤维网络结构[6]。纤维素是纤维中最主要的成分,它是由β-D-吡喃葡萄糖基以(1,4)-β-糖苷键连接而成的线性高分子,聚合度较高,木纤维素的聚合度一般为7 000~10 000[7]。糖基中C2、C3上的仲羟基和C6位上的伯羟基为3个最为活泼的游离羟基,能够形成纤维素分子间或分子内氢键,促进纤维的吸水润胀[8]。长链的纤维素在细胞壁中形成整齐有序的结晶区和无序松弛的无定型区,结晶区中的纤维素羟基形成了大量的分子间和分子内氢键,而大量氢键也促进纤维素的结晶结构的形成。

目前,纸张基础性能的研究多基于各项宏观性能的测试。单立伟等[9]研究了静电复印纸成纸的松厚度、平滑度、匀度等特性;卢诗强等[10]研究了包装纸板面层纤维基片挺度、耐破度、撕裂性能和拉伸性能等;李海秋等[11]制备涤纶超短纤维基纸袋纸,并测试了纸张的抗张指数、TEA值、耐破指数、透气性等性能。对于纤维素微观分子结构的研究,国内外学者提出了很多方法和手段。Yuan等[12]采用傅里叶变换红外光谱、X射线衍射、核磁共振等方法研究了桉木纤维的不同氢键和结晶纤维素结构模型;Schwanninger等[13]通过红外光谱分析,发现木材的振动球磨等初级机械处理会造成纤维素结晶度和/或聚合度的降低,从而造成材料的性能改变;Zhao等[14]通过分析机械过程中纤维素氢键模式的变化,发现随着打浆度的增加,除键长外,分子间氢键结合能和含量均发生显著变化;Hinterstoisser等[15]研究发现纤维素在小幅拉伸过程中,葡萄糖环、C−O−C键、3−OH…O−5分子内氢键和6−OH…O−3分子间氢键会影响整体的应变性能。纤维素的结晶度也是重要的分子晶体结构参数之一,主要的研究方法包括傅里叶红外光谱法、X射线衍射法和核磁共振法等[16-17]。研究学者[18-19]发现通常结晶度的增加会导致拉伸强度和刚度的增加以及化学反应的减少,并且再生纤维素的结晶度随碎浆度的增加先增大后减小。这是因为在初始阶段,力作用在纤维素的无定形区域上,纤维素的结晶度增加;在后期,力作用在纤维素的结晶区域上,结晶度降低[20]。

目前,很少有人详细探讨纸张宏观拉伸力学性能与纤维微观分子结构、纤维形态之间的变化关系,缺少三者的相互关联分析。因此,为了进一步研究不同纤维微观形态特征、分子结构与拉伸相关力学性能的相互影响,将碎浆作为改变纤维形态和分子结构的处理手段,搭建三者的动态变化桥梁。

1 实验

1.1 材料及仪器

主要材料:硫酸盐针叶木浆浆板纸,诚鑫环保科技有限公司。

主要仪器:IMT-CP02纸页成型器,东莞市英特耐森精密仪器有限公司;HK-GZ01纸页干燥器,东莞市恒科自动化设备有限公司;PB-1058破碎机,奥克斯集团有限公司;PTX-JA210电子天平,福建华志电子科技有限公司;M120-25螺旋测微仪,日本三丰;Model E43.104微机控制电子万能试验机,天津意赛德自动化仪器有限公司;RH-T500A挺度仪,广州标际包装设备有限公司;BM103CE生物显微镜,上海比目仪器有限公司;Su1510扫描电子显微镜,日本日立株式会社;MORFI NEO纤维质量分析仪,东莞市英特耐森精密仪器有限公司;IN10傅里叶红外光谱仪,赛默飞世尔科技(中国)有限公司。

1.2 方法

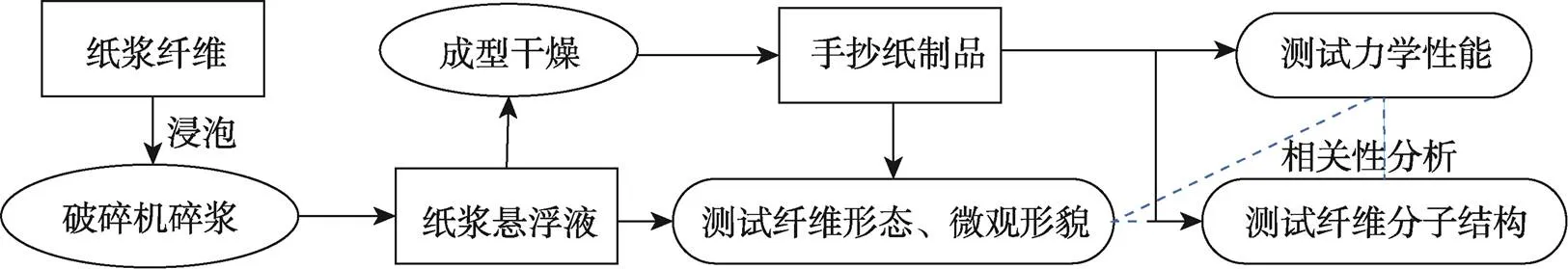

研究流程如图1所示,将一定质量的浆板纸浸泡12 h,调节纸浆质量分数为总质量分数的0.5%~1%,在3 000 r/min的转速下,使用破碎机碎浆2~20 min,得到纸浆悬浮液备用;将配制好的浆料加入抄纸机中进行抄片,随后在干燥器中去除多余水分,完成后得到定量为(64±2)g/m2的纸样,密封保存备用。为了对纤维形态进行分析,取不同碎浆条件下的适量纸浆悬浮液稀释,通过显微镜观测纤维尺寸,纤维质量分析仪测试纤维帚化率;取成型后干燥的纸样,通过扫描电子显微镜进行形貌分析。将制备的不同条件下的纸张试样处理后,进行强度性能测试,包括纸张的抗张指数、零距抗张强度、向抗张强度、断裂韧性等。对纤维分子结构的分析,取不同条件下的纸张试样,通过X射线衍射(XRD)和傅里叶红外光谱,测定制品中的结晶度、化学键和官能团。

1.3 性能检测方法

1.3.1 定量和密度

定量指每一单位面积试样的质量,常用质量与面积之比表示,是纸制品基本的性能指标之一。首先,根据GB/T 10739—2002《纸、纸板和纸浆试样处理和试验的标准大气条件》[21]对试样进行恒温恒湿处理,再根据GB/T 451.2—2002《纸和纸板定量的测定》[22]对试样定量进行测定,按照式(1)进行计算。

图1 研究思路流程

=s×10(1)

式中:为定量,g/m2;s为10片0.01 m2试样的总质量,g。

纸张的密度(kg/m3)即为定量(g/m2)除以纸张的厚度(mm)。

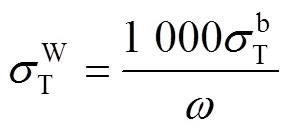

1.3.2 抗张指数

抗张强度是试样所受到的作用力与试样宽度之比,代表了材料的拉伸强度。裁取15 mm×150 mm(±0.1 mm)的试验片,根据GB/T 22898—2008《纸和纸板抗张强度的测定恒速拉伸法(100 mm/min)》[23]测定试样抗张强度。抗张指数按照式(2)进行计算。

1.3.3 零距抗张指数

零距抗张强度被看作是纤维的本身强度,纤维长度分布及纤维的扭结指数对纸页的零距抗张强度有显著的影响。根据GB/T 26460—2011《纸浆零距抗张强度的测定(干法或湿法)》[24],将试样夹在距离0~0.6 mm内,匀速施加张力,测定试样断裂时的最大值。按照式(3)计算零距抗张指数。

式中:I为零距抗张指数,N·m/g;B为测定的零距抗张力,N;为试样定量,g/m2;为夹头的宽度,m。

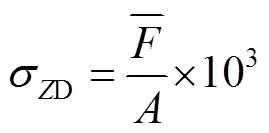

1.3.4向抗张强度

向抗张强度(层间结合强度)指纸板抵抗层间分离的能力,是纸张内部黏结能力的反映。根据GB/T 31110—2014《纸和纸板向抗张强度的测定》[25]可得测试试样被破坏时的最大向施加张力。向抗张强度计算见式(4)。

1.3.5 断裂韧性

断裂韧性表示单位体积材料所吸收的能量,是材料韧性的表征。通过抗张力-伸长量下方最大抗张力点之前的面积计算出每个试样的抗张能量吸收,通过式(5)计算断裂韧性。

1.3.6 纤维形态分析

纤维形态包括纤维的基本特征尺寸、纤维分丝帚化和扭结的状态等对纸张的分子结构和拉伸相关力学性能都有显著的影响。根据GB/T 22231—2008《颗粒物粒度分布/纤维长度和直径分布》[26]获得纤维平均长度和直径。

1.3.7 傅里叶红外光谱测试

通过傅里叶红外光谱测定制品中的化学键和官能团,在测试前将样品在105 ℃下烘至绝干后,送至样品台上进行测试。测试完成后保存原始数据,绘制红外光谱图,并分析其化学键或官能团组成。

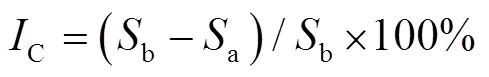

1.3.8 结晶度测定

通过X射线衍射(XRD)检测纸张纤维素的结晶度,取2 cm×2 cm左右绝干样品测试,调整测试参数以1(°)/min速度进行扫描,扫描角度为5°~40°。采用面积法计算纸张中的相对结晶度C[27],如式(6)所示。

式中:b为总曲线下的面积;a为无定形区曲线下的面积。

1.3.9 半纤维素含量测试

根据JIS P8101—1994《溶解浆试验方法》标准[28],测定纸张中半纤维素含量。根据综纤维素干质量0和α-纤维素干质量α之间的差值计算半纤维素含量,计算方法如式(7)所示。

2 结果与分析

分别测试了不同碎浆时间下纸张的拉伸相关力学性能、纤维形态、结晶度和分子间氢键含量的实时变化,分析了碎浆机械过程对纸张纤维的积极或消极影响,并探讨了纸张的拉伸相关力学性能、纤维形态与分子结构三者的相关关系。

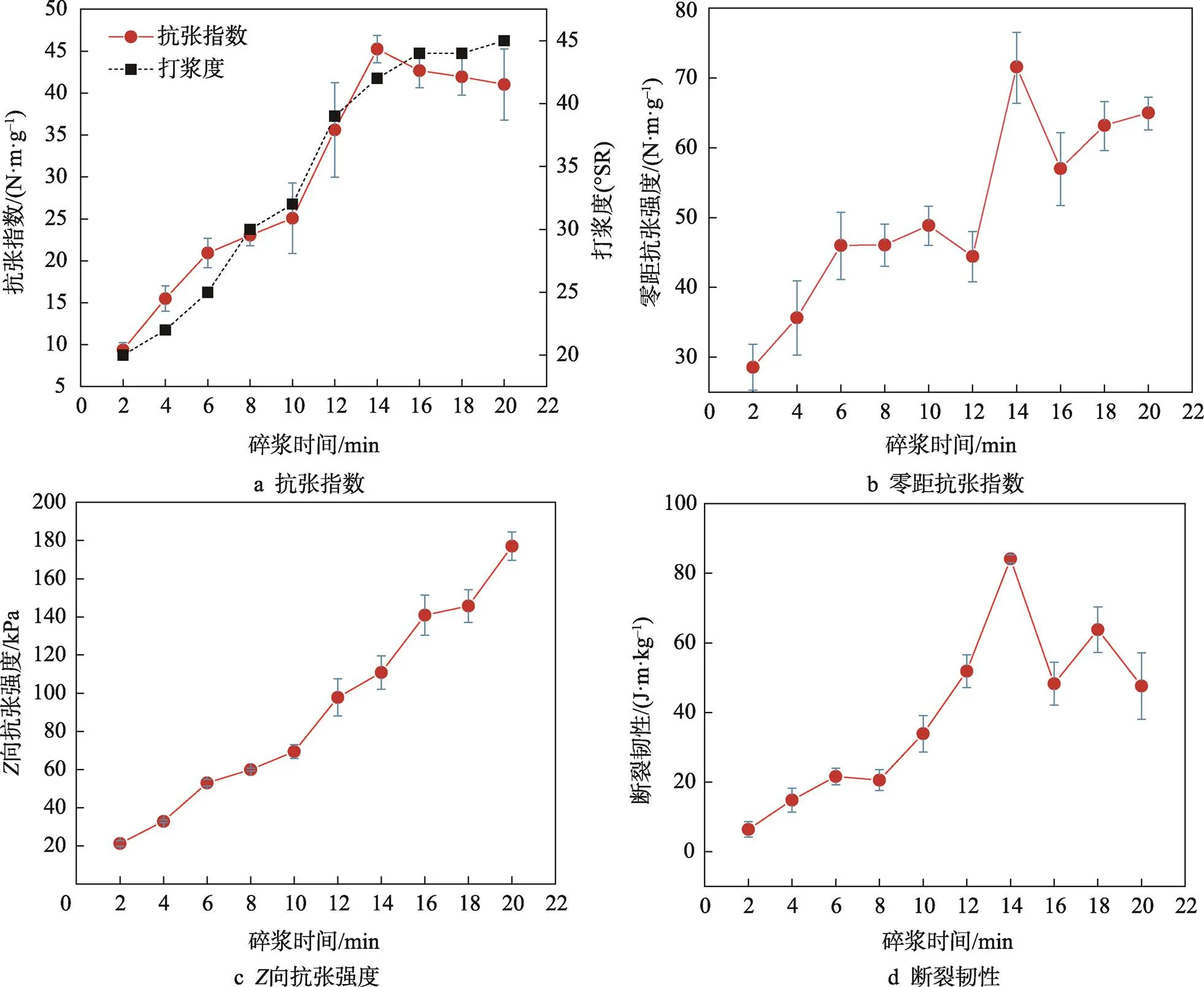

2.1 制品的拉伸相关力学性能分析

分别测试了碎浆2~20 min制备的纸张的拉伸相关力学性能,每组包括3~6个试样,各组测试结果如图2所示。图2分析了不同时间下碎浆制备试样的拉伸相关力学性能,包括抗张指数、零距抗张指数、向抗张强度和断裂韧性。从整体来看,随着碎浆时间的提高,纸张的零距抗张指数、断裂韧性和抗张指数均呈相似的先增后减趋势,而向抗张强度和打浆度一直在增加。在碎浆14 min时,零距抗张指数、断裂韧性和抗张指数均达到极值,分别为45.25 N∙m/g、71.58 N∙m/g、84.16 J∙m/kg,之后随着碎浆时间的增加先下降后小幅增加。根据力学结果分析,在碎浆2~14 min的过程中,纤维在碎浆设备的剪切力和纤维之间的摩擦作用下分丝帚化、切断拉直,纤维卷曲扭结降低,使得纸张的零距抗张指数增加,纤维微细化、结合面积提高使纤维间黏结强度(向抗张强度)增加,纸浆打浆度(GB/T 3332—2004《纸浆打浆度的测定(肖伯尔-瑞格勒法)》[29])由20°SR增加至42°SR,纸张的抗张指数和断裂韧性也分别提高了3.82倍和12.17倍。而在碎浆16~20 min过程中,打浆度继续上升,此时大量的纤维在剪切力的作用下被切断,使得纤维强度急剧下降,体现在16 min时零距抗张指数和断裂韧性的大幅降低。虽然此时纤维间的结合力依旧在不断增加(图2c),但依旧无法补偿纤维自身强度的减弱,而纸张强度往往取决于两者中的薄弱部分[30-31],因此抗张强度降低。但在碎浆16 min后,纸张各性能随纤维结合强度的不断增加而出现小幅增长。

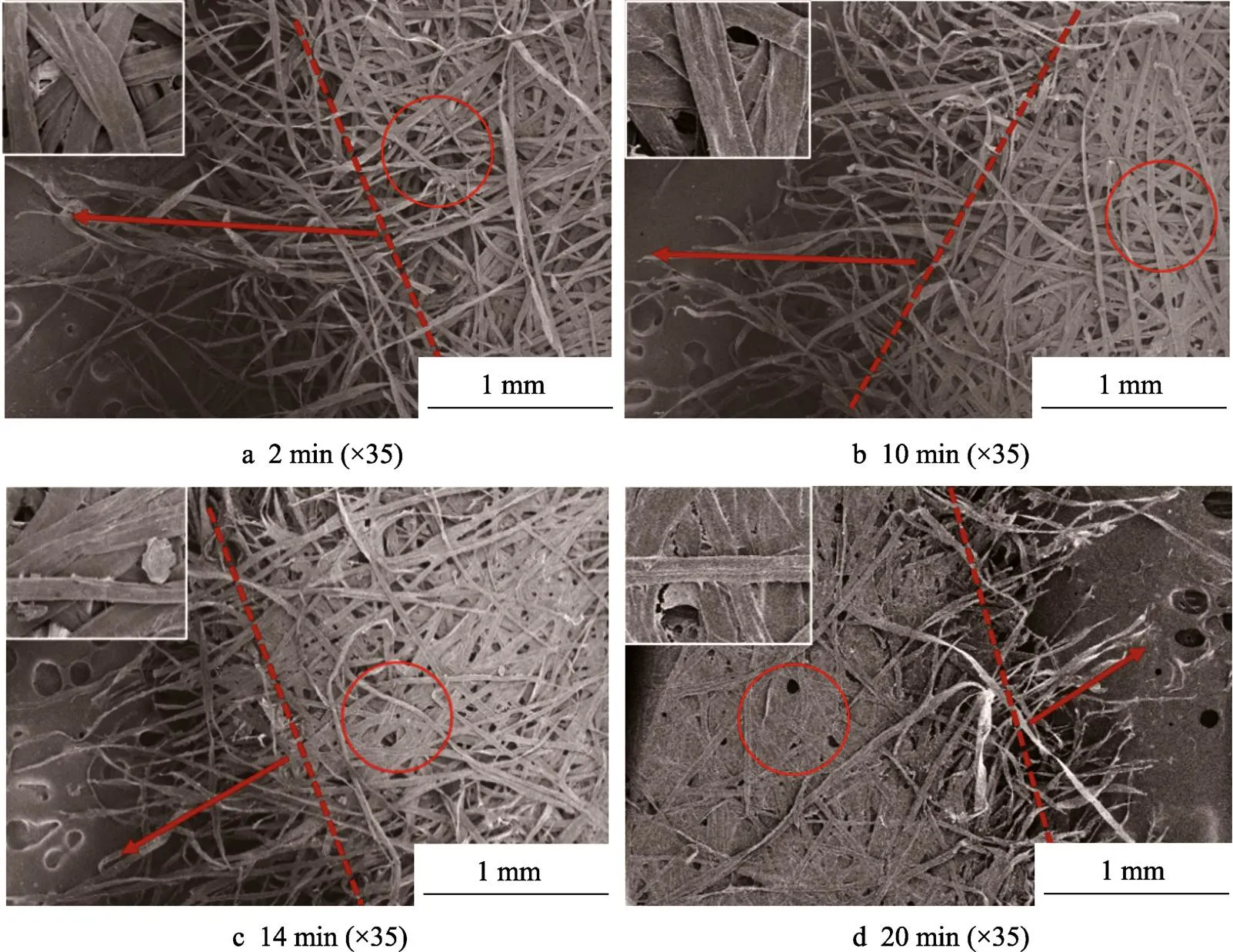

2.2 制品的表面形貌分析

选择了拉伸性能差异较大的4个实验条件,碎浆2、10、14、20 min的样品分别进行扫描电镜分析,如图3所示。可以看出,随着碎浆时间的增加,网络整体的网孔减小、密度增加、纤维扭结卷曲减少,代表纤维被拉直或切断,因此纸张的零距抗张指数在前期会呈上升趋势。

图2 不同碎浆时间下制备纸张试样的拉伸相关力学性能

从碎浆2~14 min,如图3a—c所示,纤维分丝帚化效果逐渐增强,纤维宽度减小,纤维表面的细小纤维和绒毛明显增多,这也进一步促进了纤维间的范德华力、氢键等作用力增强,纤维黏结面积和黏结力也大大提高,对应着纸张的向抗张强度增加了89.59 kPa。到20 min时(图3d),材料致密,几乎无孔隙,纤维表面的外部原纤化进一步增加,形成了类似凝胶状的薄膜,黏结强度也得到了进一步的提高。14~20 min,纸张的向抗张强度提高了66.26 kPa,但是此时的纤维结构出现了塌陷,整体呈现扁平状,损失了原有的立体结构,从而使纸张的抗张强度、断裂韧性下降。此外,从纤维断裂处可以看出,2、10 min时纤维较长,主要为纤维滑移脱黏失效,而20 min时纤维的断裂长度最短,断口整齐更趋向于纤维拉断。这说明随着纤维黏结强度的提高和纤维强度的下降,纸张从纤维黏结失效转变为纤维断裂,验证了2.1节中拉伸性能的变化。

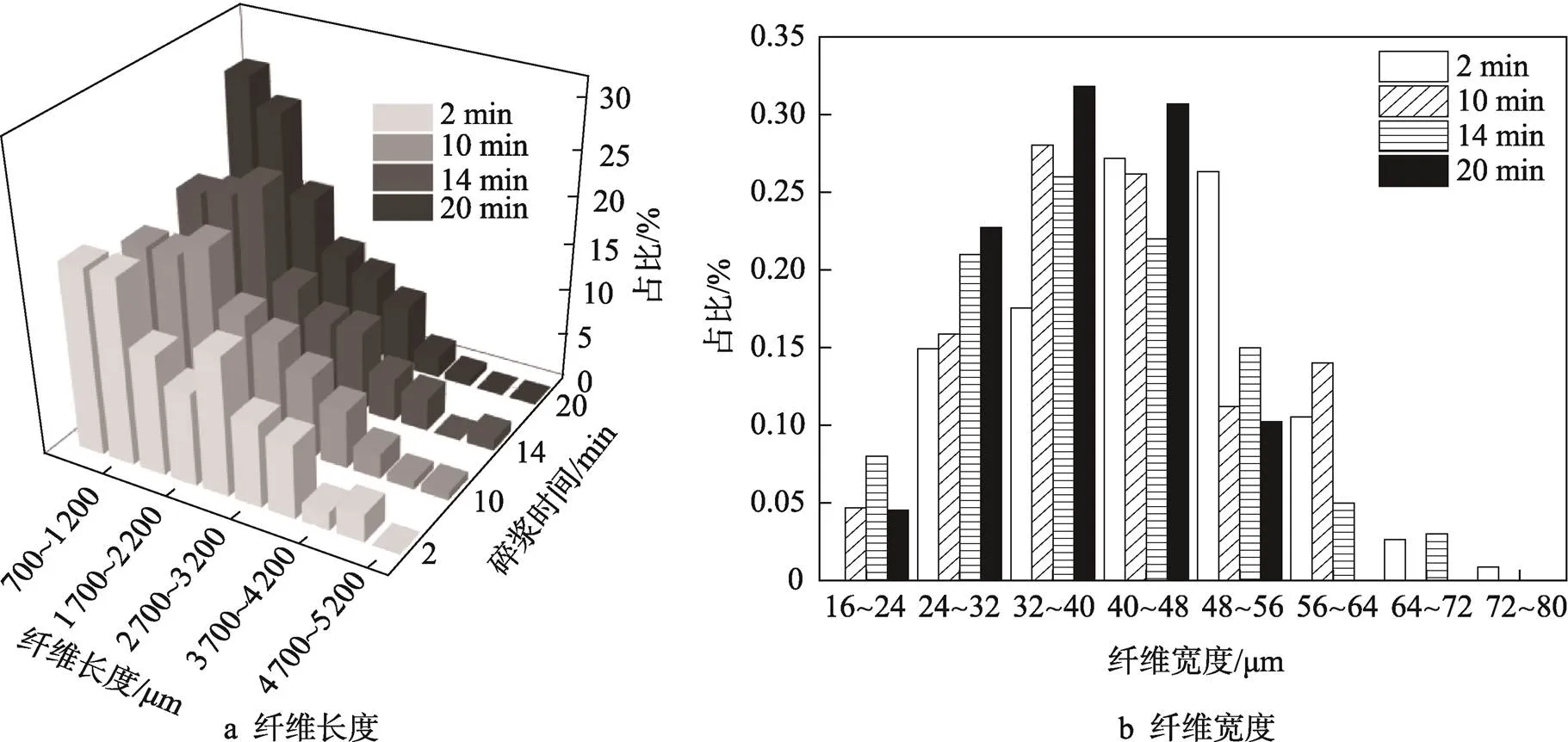

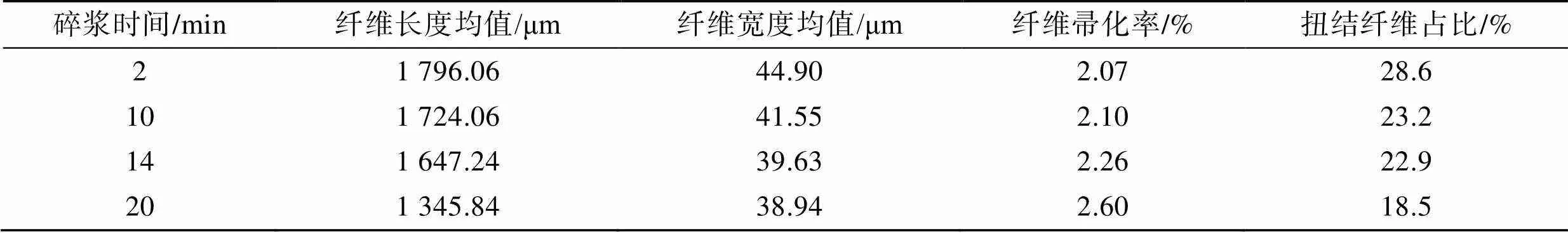

2.3 制品的纤维形态分析

分别对拉伸性能差异明显的4组(碎浆时间为2、10、14、20 min)纤维浆料样品进行了显微观察纤维形态和纤维质量分析仪检测纤维帚化率,通过对100根左右的纤维进行统计,得出了纤维的长度和直径的统计图,如图4所示。纤维的平均长度和宽度如表1所示。

图3 不同碎浆时间的扫描电子显微镜图像

图4 不同碎浆时间纤维长度和宽度分布

表1 不同碎浆时间下纤维长度和宽度均值

Tab.1 Average value of fiber length and width for different pulping time

可以发现,随着碎浆时间的增加,纤维长度和宽度不断降低;2~14 min,分纤维长度和宽度别下降了8.30%和11.74%,纤维分丝帚化率提高了9.18%,说明此时纤维主要发生了分丝帚化,纤维间结合增加,这与扫描电镜得出的结论一致。纤维的扭结率下降了19.93%,验证了零距抗张指数的上升。14~20 min,纤维长度下降增多,为18.30%,纤维断裂使得帚化率迅速增加了15.04%;宽度下降不明显,下降率仅为1.74%,此时纤维裂纹大幅增加,纤维强度大幅下降,从而造成了纸张拉伸性能下降。

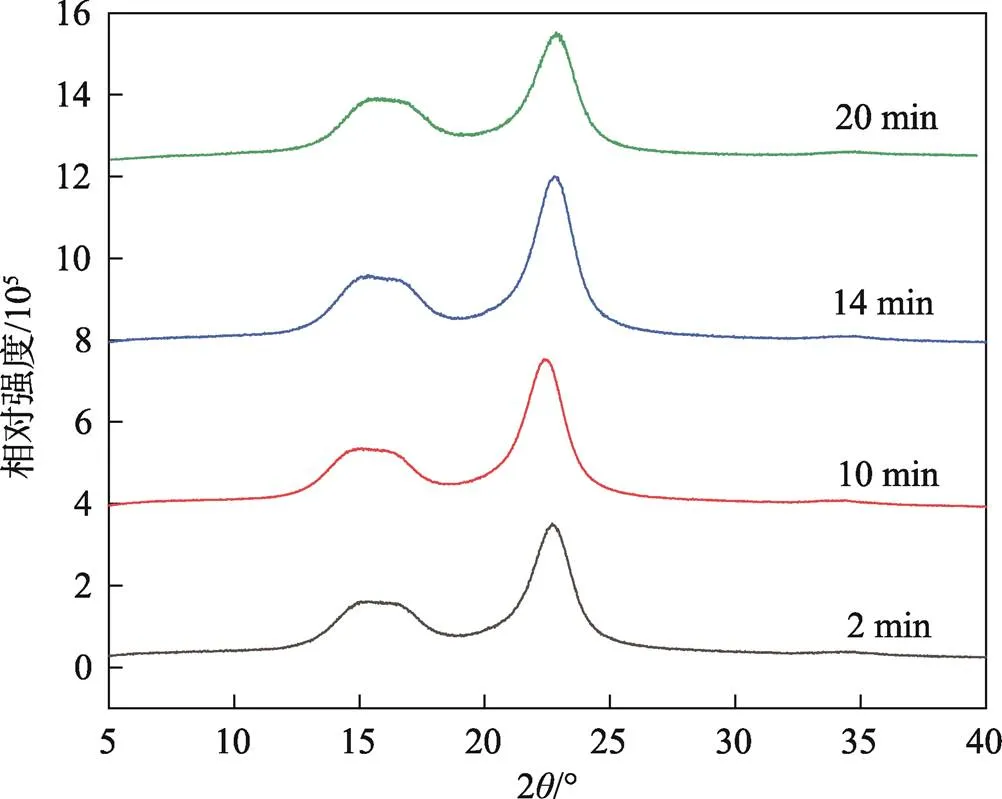

2.4 制品的结晶度分析

图5 不同碎浆时间的X射线衍射图谱

表2 不同碎浆时间木浆的结晶度参数计算

Tab.2 Calculation results of crystallinity parameters of wood pulp for different pulping time

当碎浆时间为20 min时,结晶度下降至77.28%。这可能是由于长时间的机械作用使得纤维中的结晶区被破坏[20],从而使纤维和纸张强度降低。这与2.1节中的拉伸性能的变化规律相符,验证了结晶度与纸张强度呈正相关关系。此外,在不同的碎浆条件下,衍射峰位出现很小的角度偏移,这可能是结晶受到破坏或是材料中存在压应力或拉应力所导致的。

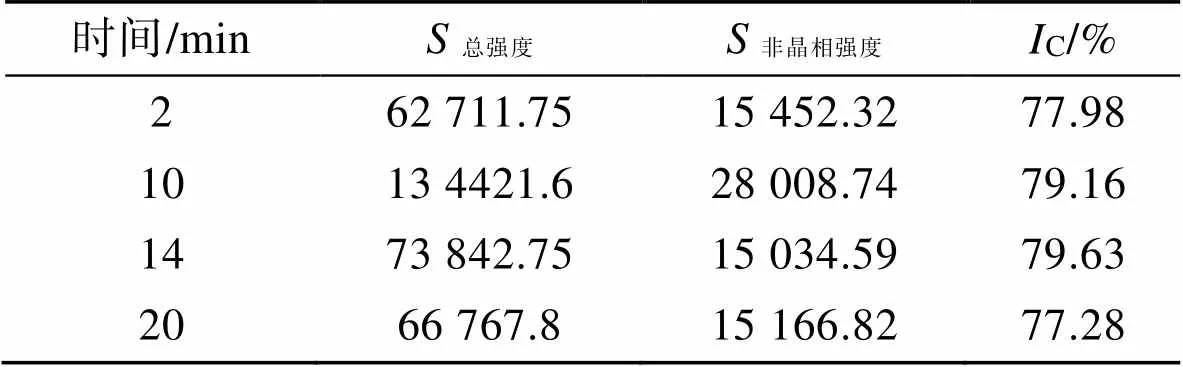

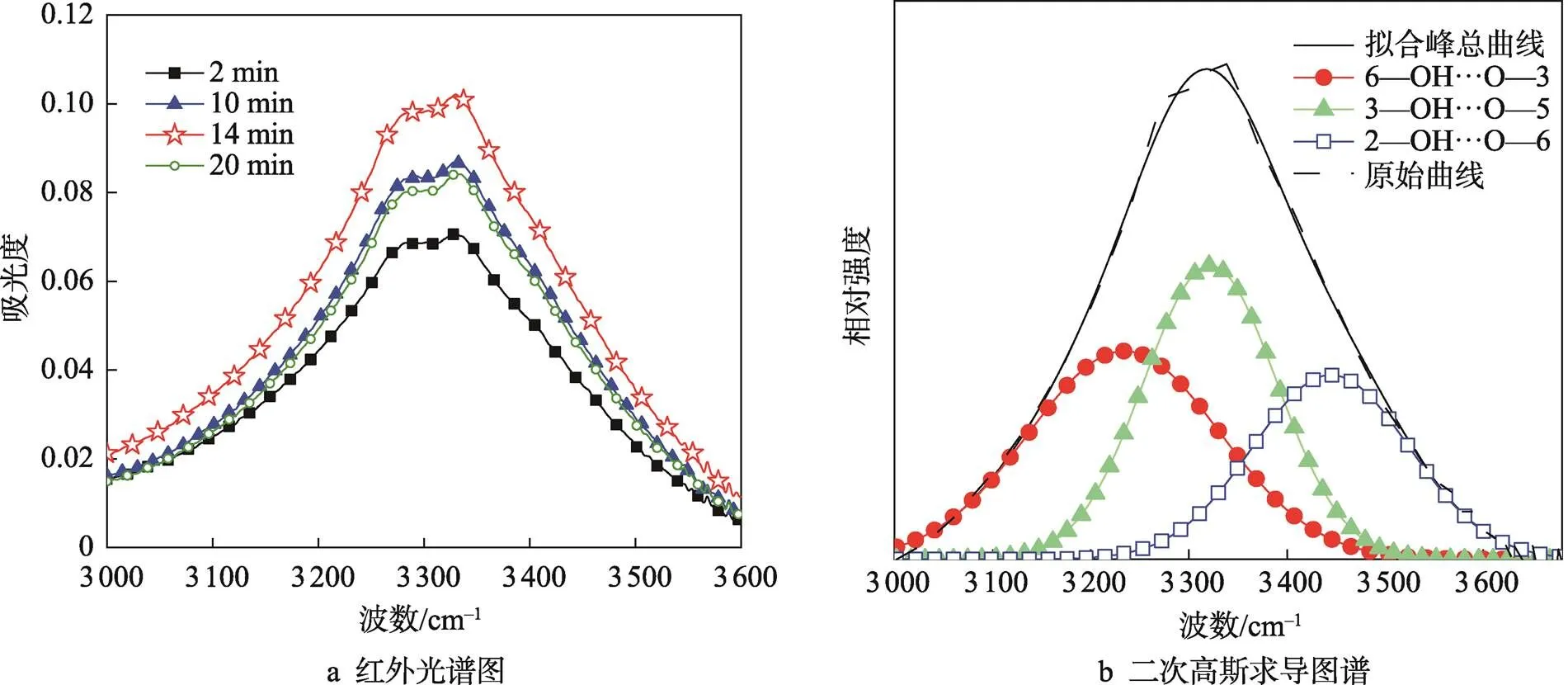

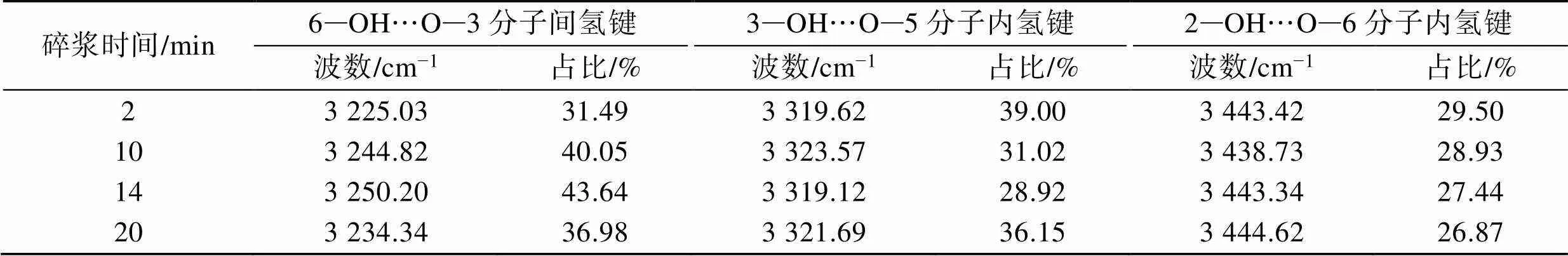

2.5 制品的红外光谱分析

从图6中可以看出,碎浆时间为2、10、14、20 min时,其红外吸收光谱波峰趋势几乎一致,吸收峰的强度有差异,各曲线在3 000~3 500 cm−1、1 200~800 cm−1等多处吸收峰高度均随碎浆时间增加而增加。可以看出,碎浆时间为14 min时峰值最强,这一趋势与Yuan等[12]的结果相近,据推测这是由于碎浆过程中由于机械作用使更多的纤维进行分丝帚化,使得更多的纤维间的氢键结合。

在3 329.64、3 289.52 cm−1形成了2个宽、强的双峰,这很可能是由于O−H键的伸缩振动和氢键所形成的吸收峰。3 340~3 375 cm−1是3−OH…O−5分子内氢键的波数范围区域,3 289.52 cm−1接近于3 270 cm−1处的纤维素Iβ带,3 240 cm−1处为纤维素的Iα带[15],3 230~3 310 cm−1属于6−OH…O−3分子间氢键的波数区。在1 700~1 500 cm−1的小吸收峰,如1 637.34 cm−1处的峰可能是由于吸附水的弯曲振动和羧基中C=O的吸收峰受到氢键的影响而向低波偏移形成的。在1 200~800 cm−1间形成了强而窄的吸收峰群,这被称为纤维素和半纤维素多糖的指纹区。1 159.54、1 105.06、1 028.88 cm−1处较大的吸收峰是由于纤维素和半纤维素中C−O−H和C−O−C的弯曲振动引起的。895.77 cm−1为C1−O−C4的伸缩振动引起的,是β-D吡喃葡萄糖苷键的吸收峰,这也是纤维素和半纤维素基本单元之间的连接方式[34]。

图6 不同碎浆条件的红外吸收光谱图

Zhao等[14]、Yuan等[12]通过使用二阶导数对FTIR光谱的OH伸缩振动区域进行去卷积处理,探讨了分子间氢键和分子内氢键含量的相对关系。因此,根据红外光谱曲线图进行二次高斯求导,可作为分析纤维素不同氢键相对含量和模式的一种手段[35]。对不同样品3 000~3 500 cm−1的红外吸收光谱图进行了二次高斯求导,获得了分子间氢键6−OH…O−3和分子内氢键3−OH…O−5、2−OH…O−6的基线图谱,如图7所示,并统计了各氢键相对百分比,如表3所示。当碎浆时间为2~14 min时,分子内氢键2−OH…O−6和3−OH…O−5的总含量减少了18.91%,分子间氢键6−OH…O−3的含量增加了38.58%。这可能是由于在碎浆过程中纤维溶胀和原纤化,促进了非晶区的分子内氢键断裂,暴露出更多的表面积和羟基,从而形成更多数量的纤维间氢键,促进结晶度增加,增强了材料拉伸性能。

当碎浆时间从14 min增加到20 min时,分子间氢键6−OH…O−3降低了15.26%,这可能是由于半纤维素的损失所导致的。经测试,碎浆14~20 min时,半纤维素质量分数由10.28%降至8.63%。在纤维中,半纤维素具有相对短的链长,能够促进纤维间的黏结和纤维的快速吸湿润胀,对纸材起着比较重要的增强作用[36-37]。但碎浆时间过长会使半纤维素流失,从而减小纤维间的作用力,进而使纤维间氢键减少[12]。此外,可以看出在碎浆过程中分子内氢键3−OH…O−5、2−OH…O−6的含量呈现了先下降后上升的波动状态。这说明纤维素的无定形区可能不仅有氢键的断裂,而且可能有新的氢键的形成。一旦新氢键的形成量远高于原氢键的断裂数,则总体效果将表现出增长的趋势[14]。

综上,分子间氢键的含量变化趋势与结晶度、拉伸性能相一致,证明了纤维分子间氢键是纸张中的重要影响因素[38]。

图7 红外吸收光谱高斯求导曲线

表3 通过FTIR高斯拟合得到的各氢键含量

Tab.3 Hydrogen bond content obtained by FTIR Gaussian fitting

3 结语

本文基于碎浆机械处理手段,研究了纤维分子结构、纤维形态与纸张强度性能三者的相关性,发现合适的碎浆时间能够促进纤维表面的分丝帚化、结晶度和分子间氢键含量的增加,从而制备出高强度性能的纸张。

随着碎浆时间的增加,抗张强度、零距抗张强度和断裂韧性均呈现出先升后降的趋势,在14 min时,3个力学指标均达到最大值,分别为45.25 N∙m/g、71.58 N∙m/g、84.16 J∙m/kg;而向抗张强度呈增加趋势,从21.24 kPa增加到了177.09 kPa。从红外光谱和XRD分析中可以发现,分子间氢键与结晶度和拉伸性能呈现出了相似的变化趋势,在合适的碎浆时间范围内,分子间氢键含量最高可达43.64%,结晶度为79.63%。碎浆机械作用能够通过破坏纤维无定形区,使纤维分丝帚化、纤维宽度下降、卷曲扭结减少、密度上升,同时内部更多的微细纤维被暴露,使其有机会形成更多的分子间氢键,并促进新的结晶结构的形成,进而使纸张的拉伸性能上升。但长时间碎浆会使纤维中的分子间氢键和结晶度下降、纤维强度减弱,从而使纸张性能下降。

通过碎浆研究纸张中氢键含量和结晶度结构对纸张拉伸性能的影响,有助于理解纸张的力学性能起到的化学和结构性作用,为纤维素基材料在包装中的应用提供了理论指导。

[1] 中国造纸协会. 造纸行业“十四五”及中长期高质量发展纲要[J]. 造纸信息, 2022(1): 9-13.

China Paper Association. Outline of the 14th Five-Year Plan and Medium-to-Long-Term High-Quality Development of the Paper Industry[J]. China Paper Newsletters, 2022(1): 9-13.

[2] 杨杰, 温晓芸, 吴承文, 等. 纸浆用竹研究进展[J]. 亚热带水土保持, 2020, 32(4): 44-48.

YANG Jie, WEN Xiao-yun, WU Cheng-wen, et al. Research Progress of Bamboo for Pulp[J]. Subtropical Soil and Water Conservation, 2020, 32(4): 44-48.

[3] 栾鹏程, 曾健, 饶国华, 等. 外加甘蔗渣纤维打浆度对造纸法烟草薄片纸基性能的影响[J]. 造纸科学与技术, 2015, 34(6): 50-53.

LUAN Peng-cheng, ZENG Jian, RAO Guo-hua, et al. Effects of Bagasse Pulp Beating Degree on the Performance of Bagasse Based Papermaking-Reconstituted Tobacco Sheet[J]. Paper Science and Technology, 2015, 34(6): 50-53.

[4] 赵红, 郑永杰, 谭斌, 等. 汉麻秆芯/玉米秸秆充填缓冲发泡材料的制备及性能研究[J]. 包装工程, 2021, 42(13): 149-156.

ZHAO Hong, ZHENG Yong-jie, TAN Bin, et al. Properties of Hemp Straw Core/Corn Straw Buffer Foaming Material[J]. Packaging Engineering, 2021, 42(13): 149-156.

[5] WOHLERT M, BENSELFELT T, WGBERG L, et al. Cellulose and the Role of Hydrogen Bonds: not in Charge of Everything[J]. Cellulose, 2022, 29: 1-23.

[6] HIRN U, SCHENNACH R. Fiber-Fiber Bond Formation and Failure: Mechanisms and Analytical Techniques[M]. Oxford: In Advances in Pulp and Paper Research, 2017: 839-863.

[7] KHALIL H, BHAT A H, YUSRA A. Green Composites from Sustainable Cellulose Nanofibrils: A review[J]. Carbohydrate Polymers, 2012, 87(2): 963-979.

[8] PEREIRA P H F, ROSA M D F, CIOFFI M O H, et al. Vegetal Fibers in Polymeric Composites: A Review[J]. Polímeros, 2015, 25(1): 9.

[9] 单立伟, 黎鹏飞, 邹志勇, 等. 打浆对静电复印纸成纸性能的影响[J]. 纸和造纸, 2021, 40(3): 5-9.

SHAN Li-wei, LI Peng-fei, ZOU Zhi-yong, et al. Effect of Beating on the Paper Properties of Xerographic Paper[J]. Paper and Paper Making, 2021, 40(3): 5-9.

[10] 卢诗强, 陈建云, 陈婷, 等. 打浆度和纤维配比对液体包装纸板面层纤维基片性能的影响[J]. 中国造纸, 2022, 41(5): 32-36.

LU Shi-qiang, CHEN Jian-yun, CHEN Ting, et al. Effect of Beating Degree and Fiber Ratio on Properties of Surface Layer Fiber Sheets of Liquid Packaging Paper Board[J]. China Pulp and Paper, 2022, 41(5): 32-36.

[11] 李海秋, 杨仁党, 王建辉, 等. 多段打浆法制备涤纶超短纤维基纸袋纸及其性能研究[J]. 中国造纸, 2023, 42(1): 17-23.

LI Hai-qiu, YANG Ren-dang, WANG Jian-hui, et al. Preparation and Properties of Polyester Ultra-Short Fiber-Based Bag Paper by Multi-Stage Beating[J]. China Pulp and Paper, 2023, 42(1): 17-23.

[12] YUAN L G, WAN J Q, MA Y W, et al. The Content of Different Hydrogen Bond Models and Crystal Structure of Eucalyptus Fibers during Beating[J]. BioResources, 2013, 8(1): 717-734.

[13] SCHWANNINGER M, RODRIGUES J C, PEREIRA H, et al. Effects of Short-Time Vibratory Ball Milling on the Shape of FT-IR Spectra of Wood and Cellulose[J]. Vibrational Spectroscopy, 2004, 36(1): 23-40.

[14] ZHAO De-qing, DENG Yong, HAN Dong-lin, et al. Exploring Structural Variations of Hydrogen-Bonding Patterns in Cellulose during Mechanical Pulp Refining of Tobacco Stems[J]. Carbohydrate Polymers, 2019, 204: 247-254.

[15] HINTERSTOISSER B, KERHOLM M, SALMÉN L. Effect of Fiber Orientation in Dynamic FTIR Study on Native Cellulose[J]. Carbohydrate Research, 2001, 334(1): 27-37.

[16] DASSANAYAKE R S, DISSANAYAKE N, FIERRO J S, et al. Characterization of Cellulose Nanocrystals by Current Spectroscopic Techniques[J]. Applied Spectroscopy Reviews, 2023, 58(3): 180-205.

[17] 吴春芳, 金超, 朱子锐, 等. 关于纸张纤维素结晶结构检测方法的探讨[J]. 复旦学报(自然科学版), 2022, 61(5): 589-597.

WU Chun-fang, JIN Chao, ZHU Zi-rui, et al. Research on Measuring Methods of Crystal Structure of Paper Cellulose[J]. Journal of Fudan University (Natural Science), 2022, 61(5): 589-597.

[18] CHEN Y M, WAN J Q, MA Y W. Effect of Noncellulosic Constituents on Physical Properties and Pore Structure of Recycled Fibre[J]. Appita Journal, 2009, 62(4): 290-302.

[19] 张效林, 迪静静, 李少歌, 等. 不同种类废纸纤维形态及结构特性研究[J]. 包装工程, 2021, 42(3): 47-53.

ZHANG Xiao-lin, DI Jing-jing, LI Shao-ge, et al. Morphological and Structural Characteristics of Different Types of Wastepaper Fibers[J]. Packaging Engineering, 2021, 42(3): 47-53.

[20] CHEN Y M, WAN J Q, ZHANG X L, et al. Effect of Beating on Recycled Properties of Unbleached Eucalyptus Cellulose Fiber[J]. Carbohydrate Polymers, 2012, 87(1): 730-736.

[21] GB/T 10739—2002, 纸、纸板和纸浆试样处理和试验的标准大气条件[S].

GB/T 10739—2002, Paper, Board and Pulps Standard Atmosphere for Conditioning and Testing[S].

[22] GB/T 451.2—2002, 纸和纸板定量的测定[S].

GB/T 451.2—2002, Peper and Board-Determination of Grammage[S].

[23] GB/T 22898—2008, 纸和纸板抗张强度的测定恒速拉伸法(100 mm/min)[S].

GB/T 22898—2008, Paper and Board-Determination of Tensile Properties-Constant Rate of Elongation Method (100 mm/min)[S].

[24] GB/T 26460—2011, 纸浆零距抗张强度的测定(干法或湿法) [S].

GB/T 26460—2011, Pulps Determination of Zero-Span Tensile Strength, Wet or Dry[S].

[25] GB/T 31110—2014, 纸和纸板向抗张强度的测定[S].

GB/T 31110—2014, Paper and Board—Determination of-Directional Tensile Strength[S].

[26] GB/T 22231—2008, 颗粒物粒度分布/纤维长度和直径分布[S].

GB/T 22231—2008, Standardization Administration of the People's Republic of China[S].

[27] 刘治刚, 高艳, 金华, 等. XRD分峰法测定天然纤维素结晶度的研究[J]. 中国测试, 2015, 41(2): 38-41.

LIU Zhi-gang, GAO Yan, JIN Hua, et al. Study on Natural Cellulose Crystallinity Determinated by the Technology of XRD Peak Separation[J]. China Measurement & Test, 2015, 41(2): 38-41.

[28] JIS P8101, 溶解浆试验方法[S].

JIS P8101, Test Method for Dissolving Pulp[S].

[29] GB/T 3332—2004, 纸浆打浆度的测定(肖伯尔-瑞格勒法)[S].

GB/T 3332—2004, Pulps—Determination of beating degree(Schopper—Riegler method)[S].

[30] KOUKO J, TURPEINEN T, KULACHENKO A, et al. Understanding Extensibility of Paper: Role of Fiber Elongation and Fiber Bonding[J]. TAPPI Journal, 2020, 19(3): 125-135.

[31] 杨伟超, 马勇, 张峰, 等. 混杂纤维网络失效机制[J]. 复合材料学报, 2022, 39(9): 4471-4482.

YANG Wei-chao, MA Yong, ZHANG Feng, et al. Failure Mechanism of Hybrid Fiber Networks[J]. Acta Materiae Compositae Sinica, 2022, 39(9): 4471-4482.

[32] PETER Z. Order in Cellulosics: Historical Review of Crystal Structure Research on Cellulose[J]. Carbohydrate Polymers, 2021, 254: 117417.

[33] 张李鹏, 张石定, 许鹏, 等. 傅里叶变换红外显微光谱(Micro-FTIR)和X射线衍射(XRD)用于测定棉花结晶度效果比较[J]. 棉花学报, 2020, 32(4): 370-380.

ZHANG Li-peng, ZHANG Shi-ding, XU Peng, et al. Study Crystallinity of the Developing Cotton Fibers by Micro-Fourier Transform Infrared Spectroscopy (FTIR) and X-Ray Diffraction (XRD)[J]. Cotton Science, 2020, 32(4): 370-380.

[34] SUN R C, TOMKINSON J. Characterization of Hemicelluloses Obtained by Classical and Ultrasonically Assisted Extractions from Wheat Straw[J]. Carbohydrate Polymer, 2002, 50(3): 263-271.

[35] OH S Y, DONG I Y, YOUNSOOK S, et al. Crystallines Structure Analysis of Cellulose Treated with Sodium Hydroxide and Carbondioxide by Means of X-Ray Diffraction and FTIR Spectroscopy[J]. Carbohydrate Research, 2005, 340(15): 2376-2391.

[36] WANG X, HU F, LU X, et al. Impact of Degree of Substitution of Cationic Xylan on Strength of Cellulose Fiber Networks Along with Medium Conductivity[J]. Industrial Crops and Products, 2021, 159(2): 113058.

[37] TAYLOR L, PHIPPS J, BLACKBURN S, et al. Using Fibre Property Measurements to Predict the Tensile Index of Microfibrillated Cellulose Nanopaper[J]. Cellulose, 2020, 27(6): 6149-6162.

[38] STRUSZCZY K, HENRY K. Modification of Lignins III Reaction of Lignosulfonates with Chlorophosphazenes[J]. Journal of Macromolecular Science: Part A - Chemistry, 1986, 23(8): 973-992.

Correlation of Paper Properties, Fiber Molecular Structure and Fiber Morphology

LI Hao-jin1,2, WEI Ling-jun1,2, WANG Ya-ling1,2, SUN Hao1,2,3*, ZHANG Wan-lu1,2

(1. School of Mechanical Engineering, Jiangnan University, Jiangsu Wuxi 214000, China; 2. Jiangsu Provincial Key Laboratory of Food Advanced Manufacturing Equipment Technology, Jiangsu Wuxi 214000, China; 3. Tsinghua Suzhou Environmental Innovation Research Institute, Jiangsu Suzhou 215000, China)

The work aims to study the correlation of fiber molecular structure, fiber morphology and paper strength by applying different beating mechanical effects on pulp fibers. The tensile related mechanical properties, such as tensile index, zero-span tensile strength and-direction tensile strength of the paper for different pulping time were measured. The fiber morphologies in the paper were observed by biological microscopy and scanning electron microscope. The functional groups, hydrogen bonds and crystallinity of the paper were analyzed by Fourier transform infrared spectroscopy and X-ray diffraction. With the increase of pulping time, the fiber molecular structure and properties of the paper firstly increased and then decreased.The fiber crystallinity, intermolecular hydrogen bond content, and tensile index of the paper all reached their maximum values at the 14thmin, which were 79.63%, 43.64%, and 45.25 N·m/g, respectively. Within a certain range of pulping time, the tensile properties and molecular structure of fibers, such as crystallinity and intermolecular hydrogen bonds of the paper, show a trend of firstly increasing and then decreasing with the decrease of fiber size and the increase of brooming rate.

paper;fiber morphology; strength property; crystallinity; hydrogen bond

TB484.1

A

1001-3563(2023)17-0104-09

10.19554/j.cnki.1001-3563.2023.17.013

2023-04-08

江苏省食品先进制造装备技术重点实验室自主研究课题(FMZ201905)

责任编辑:曾钰婵