外掺剂对乳化沥青冷再生混合料性能影响的宏微观分析

杨彦海,熊艺衡,陈冠良,岳 靓,杨 野,2

(1.沈阳建筑大学交通与测绘工程学院,辽宁 沈阳 110168;2.大连海事大学交通运输工程学院,辽宁 大连 116026)

我国公路建设已经进入建养并举的阶段,每年因为沥青路面养护、维修、重建等产生的废旧沥青回收料达到两亿吨以上。乳化沥青冷再生混合料具有旧料利用率高、能源消耗低、环境污染小、性价比高等特点,近年来在我国高等级路面基层,低等级路面基层和面层应用广泛[1-5]。国内外专家学者从宏观性能和微细观作用机理等方面展开了大量研究:杜少文等[6-8]研究了不同水泥掺量对冷再生混合料性能影响,发现水泥水化产物对混合料具有“加筋”作用,能够提高混合料早期强度,提高混合料路用性能,但水泥水化产物也会降低混合料温度敏感性,影响混合料低温性能,推荐水泥掺量宜控制在1%~2%。Li Quan等[9]发现粉煤灰能有效提高混合料的干湿劈裂强度比和冻融劈裂强度比。周源[10]发现添加一定剂量的生石灰可以加快冷再生混合料强度形成,提高混合料早期强度,而掺量过多则会影响混合料水稳定性、高温稳定性以及疲劳性能。W.U.Filho等[11]研究了不同乳化沥青再生剂改善效果,发现乳化沥青再生剂可以与旧料发生相互作用,改善冷再生混合料力学性能。M.S.Hashim等[12]研究了硅灰对乳化沥青冷再生混合料的空隙率、马歇尔稳定度和抗压强度的影响,结果表明,掺入硅灰改善效果较为显著,抗压强度和马歇尔稳定度分别提高了68%和78.4%,流值和空隙率分别降低了13.5%和6.6%。虽然国内外专家学者对乳化沥青冷再生混合料进行了大量研究,但外掺剂对乳化沥青冷再生混合料性能影响方面研究较少。鉴于此,笔者基于室内试验研究硅灰、微珠以及减水剂对路用性能的影响,结合扫描电镜从宏微观分析硅灰、微珠以及减水剂作用机理。研究表明:掺入硅灰、微珠以及减水剂可以改变混合料的空间结构,较好地改善了乳化沥青冷再生混合料的路用性能。

1 原材料及级配

1.1 原材料

1.1.1 乳化沥青

试验使用的乳化沥青为慢裂型阳离子乳化沥青,其技术指标满足《公路沥青路面再生技术规范》(JTG T5521—2019),乳化沥青检测试验结果见表1。根据室内试验,笔者选用的最佳乳化沥青掺量为3.5%。

表1 乳化沥青试验结果Table 1 The emulsion test results of asphalt

1.1.2 沥青混合料回收料

试验使用的沥青混合料回收材料(Recycling of Asphalt Pavement,RAP)来源于辽宁省某一级公路的铣刨料,为避免RAP级配变异对试验结果的影响,将RAP筛分成单粒径集料,剔除假粗集料,最终将RAP筛分成孔径为0~0.075 mm、0.075~0.15 mm、0.15~0.3 mm、0.3~0.6 mm、0.6~1.18 mm、1.18~2.36 mm、2.36~4.75 mm、4.75~9.5 mm、9.5~13.2 mm、13.2~16 mm和16~19 mm共计11档,其结果见表2。

表2 旧料筛分结果Table 2 The screening results of RAP

1.1.3 新集料

为保证乳化沥青冷再生混合料的强度和性能,添加30%的石灰岩新集料,试验采用的新集料来源于辽宁省辽阳市的石灰岩碱性集料,为避免新集料变异对试验结果产生影响,因此也将其筛分成单粒径。试验配合比设计的级配类型为中粒式乳化沥青冷再生混合料,RAP筛分中缺少19~26.5 mm的粗集料,因此新料中加入该粒径集料。根据《公路沥青路面施工技术规范》(JTG F40—2004)要求对新料进行检测,其结果满足要求。

1.1.4 水 泥

为提高乳化沥青冷再生混合料的早期强度和使用性能,水泥被作为添加剂加入混合料中。不同专家学者通过宏观性能、微观形貌作用机理分析掺加适量的水泥能够提高乳化沥青冷再生早期强度和改善混合料性能。试验使用的水泥为辽宁省某厂生产的32.5#普通硅酸盐水泥,其技术指标见表3,均满足《公路水泥混凝土路面施工技术规范》(JTG F30—2015)要求。根据正交试验设计结果,笔者选用的最佳水泥掺量为1.5%。

表3 水泥技术指标检测结果Table 3 The test results of cement technical index

1.1.5 水

水在乳化沥青厂拌冷再生混合料中作用有两方面:一是水作为液体可以充当润滑剂的作用,增加混合料的流动性,使碾压成型更容易;二是在混合料拌和过程中,水与水泥发生水化反应放热加速乳化沥青破乳,使其更好地裹覆在集料表面。因此试验用水应当洁净,不含油污、泥土等杂质,本试验使用的水为去离子水,符合规范要求。根据正交试验设计结果,笔者选用的最佳外掺水掺量为2.4%。

1.1.6 外掺料

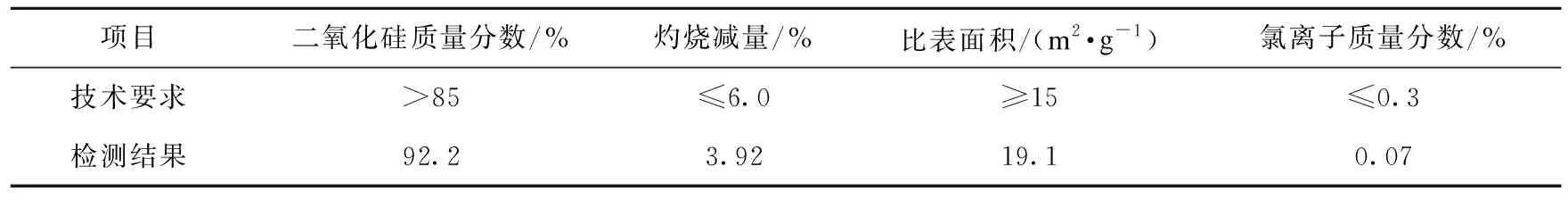

(1)硅灰。硅灰是一种粒径小、比表面积大的活性填料,其细度和比表面积约为水泥的80~100倍,具有良好的填充性和黏结性[13]。技术指标见表4。根据正交试验设计结果,笔者选用的硅灰掺量为1.5%。

表4 硅灰技术指标Table 4 The technical index of silica ash

(2)微珠。微珠是一种全球状、连续粒径分布、实心、超细的粉煤灰,可以改善混合料施工和易性,便于碾压成型,同时微珠中含有活性物质可以促进乳化沥青破乳,其化学成分见表5。根据正交试验设计结果,当微珠掺量为0.5%时,混合料劈裂强度较小,空隙率也较小;当微珠掺量为1.5%时,混合料劈裂强度较大,空隙率增大,因此笔者考虑两种掺量分别进行路用性能试验。

表5 微珠化学成分组成Table 5 The chemical composition of micro-beads

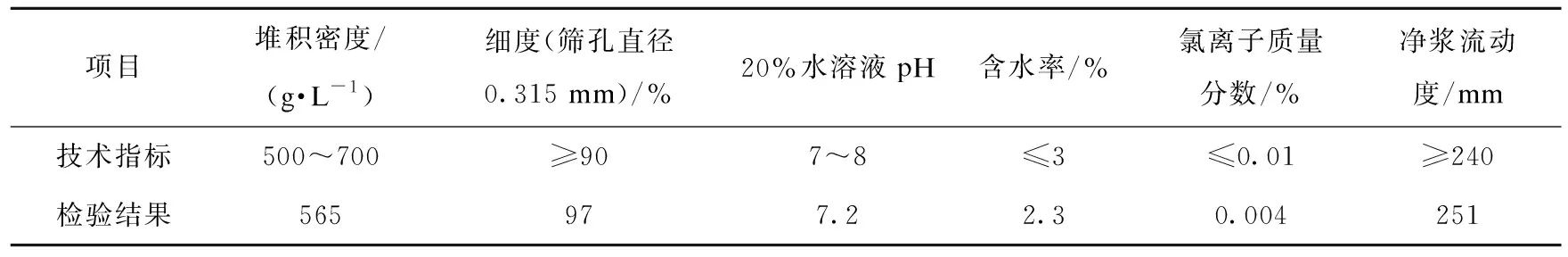

(3)减水剂。由于硅灰黏结性较好,掺入混合料则会降低施工和易性,不易碾压密实,在乳化沥青CA砂浆中经常使用减水剂作为润滑材料[14-16]。试验采用的减水剂为聚羧酸类高效减水剂,减水效果可达到30%,由于工业原料成分较杂,为了便于分析化学成分作用机理,笔者选用分析纯类减水剂,其技术指标见表6。根据正交试验设计结果,笔者选用的减水剂掺量为0.5%。

表6 减水剂技术指标Table 6 The technical indicators of water-reducing agent

1.2 级配设计

乳化沥青冷再生混合料的级配类型采用中粒式,配合比设计过程首先按照级配要求进行RAP和水泥、新集料和水泥的配合比设计。按照合成新旧集料3∶7的比例得到最终级配,其级配曲线见图1。根据《公路沥青路面再生技术规范》(JTG T5521—2019)规定,通过空隙率、15 ℃劈裂强度、干湿劈裂强度比等确定最佳乳化沥青用量为3.5%。

2 路用性能试验研究

2.1 试验设计

根据以往试验成果,笔者选取以下五组掺配方案进行路用性能对比试验,研究外掺料对冷再生混合料路用性能的影响,具体掺配方案见表7。采用旋转压实仪成型试件,试件高为63.5 mm,直径为100 mm,试件脱模后放入烘箱中鼓风养生,养生温度为60 ℃,养生时间为48 h。

表7 路用性能试验对比方案Table 7 The comparison of road performance test

表7中,第一组为无外掺料的对比组;第二组为单掺硅灰的对比组,探究单掺硅灰与多种外掺料对混合料路用性能的影响;第三组为空隙率作为指标得到的最优复配方案;第四组为15 ℃劈裂强度以及浸水劈裂强度得到的最优复配方案;第五组为仅掺硅灰的对比组,探究硅灰与水泥对混合料路用性能的影响。

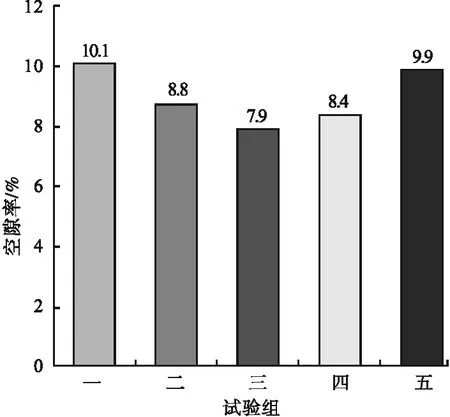

2.2 空隙率

本研究采用CoreLok真空密度测定仪测得冷再生混合料空隙率,试验结果如图2所示。

图2 冷再生混合料空隙率Fig.2 The air voids of cold recycled mixture

由图2可知,掺加外掺料的乳化沥青冷再生混合料空隙率均有不同程度的减小,最小可达到7.9%,其原因是硅灰粒径较小,具有良好的填充性,在拌和碾压过程中能够填充混合料内部的微小空隙;微珠为球状物体,在拌和碾压过程中能够改善混合料的施工和易性,便于混合料碾压密实;减水剂的主要作用是减少外掺水量的同时能够改善混合料的施工和易性,便于混合料碾压密实,三种外掺料均可有效降低混合料的空隙率。

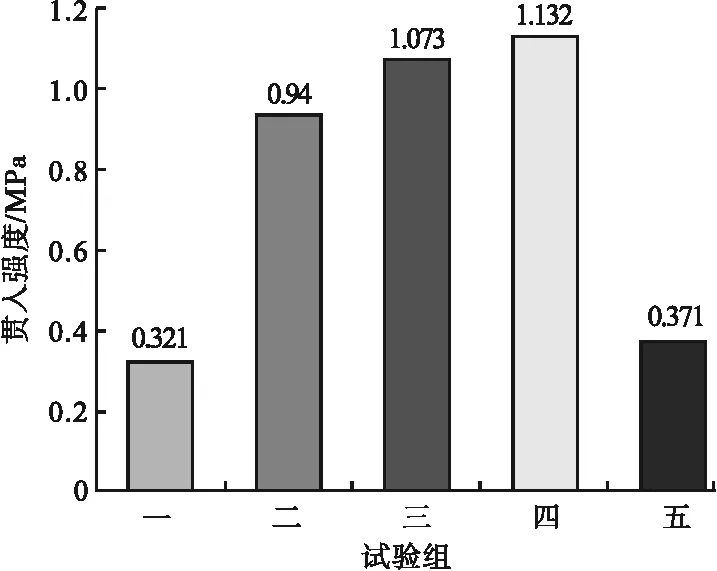

2.3 高温稳定性

沥青混合料的高温稳定性是指沥青路面在夏季高温条件下,能够抵抗车辆荷载反复作用并且不会产生推移、车辙、拥包等路面病害的特性。为了研究硅灰、微珠以及减水剂对乳化沥青冷再生混合料高温稳定性的影响效果,将成型试件和压头放置在60 ℃烘箱中养生5~6 h,再采用万能试验机进行高温贯入试验,以贯入强度作为评价指标对混合料高温稳定性展开研究,试验结果如图3所示。

图3 高温贯入试验结果Fig.3 The test result of high temperature penetration

由图3可知,外掺料的加入均不同程度改善了混合料的高温稳定性,单掺硅灰、空隙率指标确定的最优方案以及劈裂强度确定的最优方案的混合料高温贯入强度分别提升了193%、234%、253%。硅灰具有良好的黏附性,能够与水泥沥青胶浆相互交织增加集料间的黏聚力,有效地降低了混合料的温度敏感性,提升了混合料的高温稳定性。微珠和减水剂能够改善混合料的施工和易性,混合料更容易碾压密实,另外微珠中具有一定的活性物质,在拌和碾压过程中部分微珠破碎成粒径更小的颗粒易于促进水泥水化反应。虽然硅灰具有良好的黏聚性,但硅灰无法像水泥一样发生水化反应,因此仅掺加硅灰效果不佳。

2.4 低温抗裂性

沥青混合料的低温抗裂性是指沥青路面在冬季低温的条件下,混合料抵抗低温产生收缩裂缝的性能。为了研究外掺料对乳化沥青冷再生混合料低温抗裂性的影响效果,将成型试件放置在-10 ℃的环境箱中养生6 h,再采用万能试验机进行劈裂试验,以劈裂强度作为评价指标对混合料低温抗裂性展开研究,试验结果如图4所示。

图4 低温劈裂试验结果Fig.4 The test result of low temperature split

由图4可知,外掺料的加入均不同程度改善了混合料的低温抗裂性,单掺硅灰、空隙率指标确定的最优方案以及劈裂强度确定的最优方案的混合料低温劈裂强度分别提升了19%、54%、62%。硅灰、微珠与水泥沥青胶浆相互交织形成沥青复合胶浆,混合料沥青胶浆增多干缩加剧,因此单掺硅灰以及掺加大量的微珠对混合料低温抗裂性能改善效果不太显著。掺入少量微珠以及减水剂改善了混合料的施工和易性,混合料内部干缩影响降低,对混合料低温劈裂强度改善效果较好。硅灰和水泥均可与沥青形成沥青复合胶浆,两者效果类似且掺量一样,形成的沥青胶浆数量相差不大,因此两组数据低温劈裂强度相差不大。

2.5 水稳定性

沥青路面的水稳定性是指沥青路面受到水压和渗水的作用时,沥青路面抵抗水的影响不产生松散、剥落、坑槽等病害的能力。乳化沥青冷再生混合料空隙率偏大,抗水损害能力严重不足,因此必须对乳化沥青冷再生混合料抗水损害能力进行研究。笔者选用冻融劈裂试验进行混合料抗水损害能力研究,以冻融劈裂强度比作为评价指标,试验结果如图5所示。

图5 冻融劈裂强度比Fig.5 The freeze-thaw splitting strength ratio

由于仅掺入硅灰的第五组成型试件在60 ℃解冻过程中破碎,因此不对其进行分析。由图5可知,混合料的冻融劈裂强度比均大于75%,满足规范要求。外掺料的加入均不同程度改善了混合料的抗水损害能力。随着空隙率的减小,混合料的冻融劈裂强度比逐渐增大。硅灰粒径极小,其细度约为水泥的80~100倍,具有良好的填充性,能够黏附于水泥水化产物填充水化产物内部微小空隙。微珠和减水剂能够改善混合料的施工和易性,提高混合料密实度,降低混合料的空隙率,但微珠粒径较大,随着掺量增多,对混合料施工和易性影响不大,反而造成混合料空隙率增大,冻融劈裂强度比降低。

3 沥青胶浆微观形貌

外掺料的加入能与乳化沥青胶浆相互交织形成新的乳化沥青胶浆,从而大大提高沥青胶浆的黏附性,增大了集料间的黏聚力,改善了混合料的性能。为探究外掺料对混合料强度形成的机理,笔者采用扫描电镜对沥青胶浆进行观察,探究外掺料的作用机理,沥青胶浆微观形貌图见图6所示。

图6 沥青胶浆微观形貌Fig.6 The micro morphology of asphalt mortar

由图6(a)可知,水泥水化反应产物与乳化沥青相互交织形成空间网状结构,对乳化沥青冷再生混合料起到了加筋作用,但由于养生过程中水分的蒸发,沥青胶浆中形成了大量的微小空隙,导致混合料性能不佳。由图6(b)~(e)可知,硅灰与乳化沥青相互作用形成空间骨架结构的沥青胶浆,改善了混合料的力学性能,降低了混合料的空隙率,掺入硅灰不仅可以改善沥青胶浆的空间结构,形成良好的空间骨架结构,还能填充水泥水化产物形成的微小空隙,降低混合料空隙率。但随着硅灰的加入,混合料内部沥青胶浆增多,干缩加剧,混合料低温抗裂性能不佳,而仅掺硅灰时,沥青胶浆形成的空间骨架结构较为单薄,难以承受温度荷载变化引起的温度应力导致沥青胶浆断裂,因此在冻融循环过程中混合料破碎。由图6(c)和图6(d)可知,微珠和减水剂的加入改善了混合料的施工和易性,混合料内部干缩影响减弱,路用性能得到较大的改善,随着微珠掺量增多,沥青复合胶浆骨架空间结构之间联系更加紧密,混合料力学性能增强,但空隙率也增大。

4 结 论

(1)外掺料的加入改善了混合料的路用性能,降低了混合料的空隙率。其中高温贯入强度最高可达1.132 MPa,提升了253%;低温劈裂强度最高可达1.2 MPa,提升了62%;空隙率最低为7.9%,降低了21.7%;冻融劈裂强度比可达86.3%,提升了10.1%。

(2)硅灰和微珠的加入能参与水泥水化反应生成C-S-H凝胶,提升水泥水化反应程度,改善混合料的性能,通过扫描电镜观测不同掺配方案下的沥青胶浆微观形貌,乳化沥青形的沥青胶浆由强度不足的空间网状结构变成了强度更高的空间骨架结构。

(3)综合考虑混合料性能及经济因素,推荐最优复配方案为m(水泥)∶m(外掺水)∶m(硅灰)∶m(微珠)∶m(减水剂)=1.5%∶2.4%∶1.5%∶0.5%∶0.5%。