基于工艺矿物学分析的黏土型锂矿提锂实验设计

马巧焕, 韩少奇, 徐承焱, 王培龙

(北京科技大学a.土木与资源工程学院;b.金属矿山高效开采与安全教育部重点实验室,北京 100083)

0 引言

锂作为一种稀散金属,被誉为“金属味精”、“21世纪能源金属”[1],已被广泛应用于电池、医药、核能、冶金、陶瓷等领域[2-3],其中电池领域的使用占56%[4]。作为继石油、稀土之后的又一种战略资源,锂的供给已成为世界各国至关重要的战略资源[5]。

锂矿资源主要以四种形式存在于自然界中,分别是盐湖卤水、锂辉石、锂云母和含锂黏土。目前对于盐湖卤水提锂主要采用吸附法、离子膜电渗析法[6]、萃取法[7]等,锂辉石及锂云母常用的浸出提锂方法有硫酸法、硫酸盐法[8]、氯化焙烧法[9]、纯碱压煮法[10]等,上述工艺相对均较为成熟。而针对黏土型锂矿提锂工艺研究较少,朱丽等[11]采用焙烧-氯化铁浸出锂,浸出率较低为82.78%,徐璐等[12]采用预焙烧—酸性浸出锂,存在焙烧温度高(600 ℃)、浸出温度高(90 ℃)等缺点,当前黏土型锂矿提锂尚处于实验室研究阶段,还没有形成成熟的产业化技术。

结合前期研究成果[13],本文在对贵州某黏土型锂矿进行工艺矿物学分析的基础上,设计了黏土型锂矿硫酸铵焙烧-酸浸提锂实验,探讨了有望实现产业化应用的提锂新技术,为今后国内外黏土型锂矿资源的开发利用提供技术参考。

1 实验材料与分析

1.1 样品制备

实验所用的锂矿样品取自贵州某黏土型锂矿(简称原矿)。将原矿破碎至颗粒粒度<2 mm,混匀、缩分,分别取适量缩分样品,研磨至100%颗粒粒度<74 μm,用于化学多元素分析、X射线衍射分析、工艺矿物学自动分析(BGRIMM Process Mineralogy Analyzing System,BPMA),其中BPMA 分析试样需用环氧树脂冷镶固结、磨平、抛光、镀碳等处理之后制成光片[14]。

1.2 工艺矿物学分析

黏土型锂矿资源赋存状态复杂,实验前需对原矿进行化学多元素分析、矿物组成分析、BPMA分析以及SEM-EDS分析等,查明锂矿的矿物组成、矿物嵌布特征、元素赋存状态及矿物粒度分布等,为锂的提取工艺选择、条件实验及优化等提供理论依据。

1.2.1 化学多元素分析

本文对原矿进行了化学多元素分析,原矿中Li2O含量0.58%(质量分数,以下类同)、Fe 含量4.26%,Li2O是主要回收对象。SiO2含量40.48%、CaO 含量23.52%、Al2O3含量20. 36%,是主要的脉石矿物组分。

1.2.2 XRD衍射分析

利用X射线衍射光谱分析原矿的主要矿物组成为锂绿泥石{LiAl4[AlSi3O10](OH)8}、方解石(CaCO3)、石英(SiO2)和高岭石{Al4[Si4O10](OH)8}等,结合化学多元素分析,锂主要以氧化物(Li2O)的形式存在于锂绿泥石。

1.2.3 BPMA矿物分析

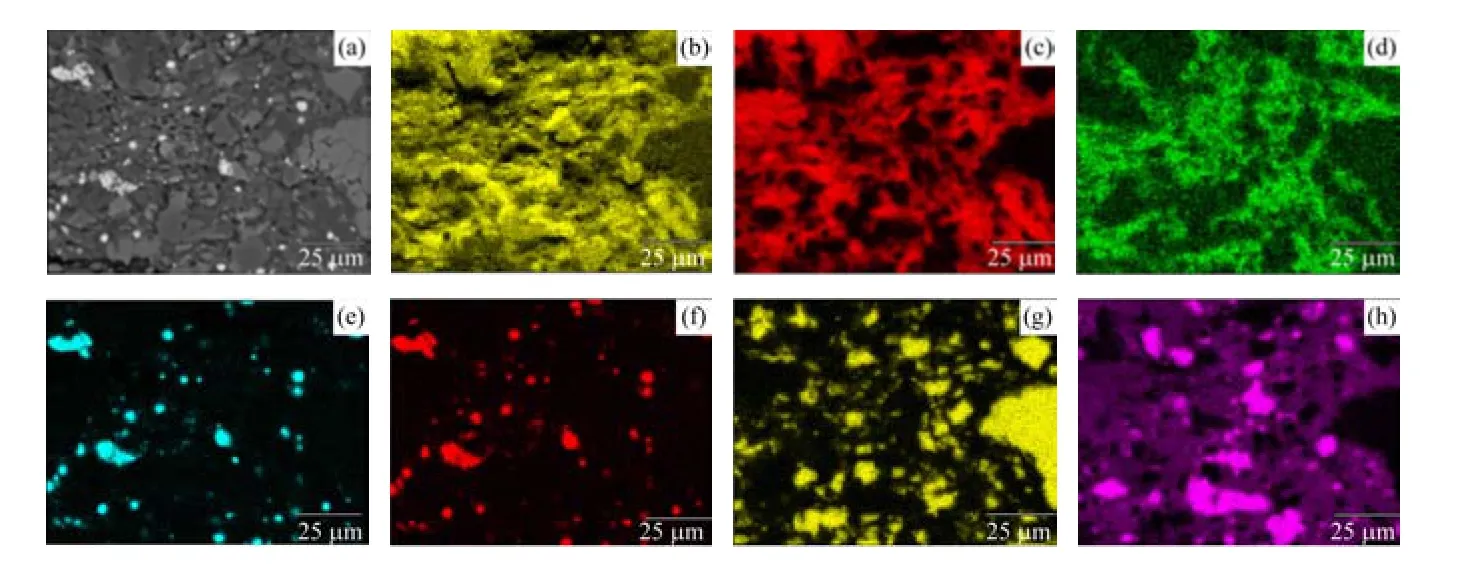

使用扫描电镜(Scanning Electron Microscope,SEM)高真空模式,背散射电子(Back Scattered Electron,BSE)探头,加速电压20 kV,束流强度(Beam Intensity,BI)16,工作距离(Working Distance,WD)15 mm;BPMA采用全颗粒测量模式,设置单个能谱采谱时间为60 ms,在放大倍率200X下逐点→逐颗粒→逐帧(视域)完成样品自动测量与矿物自动识别[14]。如图1 所示为原矿的SEM图和能谱仪(Energy Dispersive Spectrometer,EDS)图。由图可知,利用BPMA、SEMEDS对原矿进行矿物自动识别、形貌结构表征和定性分析,可以准确地确定图像中矿物的名称、赋存状态、嵌布特性以及矿物的连生关系等,与传统的矿物背散射图相比,BPMA测试的矿物分相图更直观。

图1 原矿SEM及EDS分析

1.2.4 扫描电镜及能谱分析(SEM-EDS)

为进一步查清锂绿泥石与其他矿物或脉石的嵌布特征,为锂的提取提供科学理论指导,将所含目标矿物锂绿泥石区域放大至5000 倍,如图2 所示为锂绿泥石SEM及EDS图。其中图2(a)为原矿背散射图,由图可知,镜下观察锂绿泥石粒度微细,多呈丝缕状、团块状、浸染状等分散分布于石英、方解石等矿物孔隙中,与高岭石、铁锂云母等矿物混杂交织在一起。对原矿进行X射线多元素面扫描分析,结果表明区域内的主要元素为O、Al、K、Fe、S、Si 等。各元素的分布位置、相对含量及分布特征,如图2(b)~(h)所示。由图可知,S和Fe重叠较好,可很好地指征FeS;Si 富集点明显,可较好地指征SiO2。由于H、He、Li不能使用能谱仪检测,故Li 没有富集点,但根据锂绿泥石({LiAl4[AlSi3O10](OH)8})组成推断出O、Al、Si、K等元素面扫描重叠区可以较好地指征锂绿泥石的状态分布,初步判断锂绿泥石的分布与图2(d)基本一致。

图2 锂绿泥石SEM及EDS图 (a)背散射图,(b)O元素,(c)Al元素,(d)K元素,(e)S元素,(f)Fe元素,(g)Ca元素,(h)Si元素

2 实验原理、方法及流程

2.1 实验原理

硫酸铵受热分解主要分为3 个阶段,各阶段化学反应式及总反应式如下[15]:

原矿中锂绿泥石是锂的主要载体矿物,锂绿泥石具有相对稳定的晶格结构,将硫酸铵和锂绿泥石混合后高温焙烧,锂绿泥石的晶格结构被破坏,锂形成硫酸锂,发生的主要反应:

2.2 实验方法

结合查阅的相关资料和前期探索实验结果,在工艺矿物学分析基础上,对该黏土型锂矿进行焙烧-酸浸提锂实验。

2.2.1 焙烧实验

称取一定原矿矿样与硫酸铵按比例(质量分数)加水混合后造球,烘干,干球放置瓷舟中,待马弗炉(CD-1400X)升温至设定温度后,将瓷舟放入马弗炉中焙烧至一定时间,焙烧完成后,立即将瓷舟取出,在自然环境下冷却至室温。对焙砂进行手工破碎、研磨至65%颗粒粒度<45 μm,在硫酸浓度4%、液固比4∶1、浸出时间120 min的条件下,分别进行焙烧温度、硫酸铵用量、焙烧时间实验,获得最佳焙烧条件并制备焙砂,用于后续浸出实验。

2.2.2 焙砂浸出实验

利用最佳焙烧条件下制备的焙砂进行浸出条件实验。称取一定量焙砂,置于250 mL 锥形瓶中,加入不同浓度的硫酸溶液,利用SHZ-82 恒温振荡器以200 r/min的转速进行浸出实验。浸出结束后,进行固液分离得到浸出液和浸出渣,利用ICP-7400 电感耦合等离子发射光谱仪检测浸出液中的锂含量。锂的浸出率:

式中:ε为锂的浸出率,%;v为浸出液体积,L;c为浸出液中锂的浓度,g/L;m为焙砂质量,g;α为焙砂中锂的品位,%。

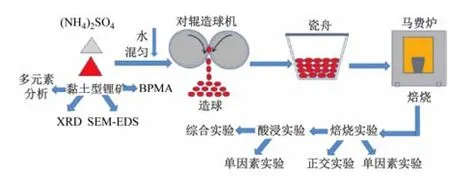

2.3 实验流程

黏土型锂矿硫酸铵焙烧-酸浸实验流程如图3所示。

图3 硫酸铵焙烧-酸浸实验流程

3 结果与讨论

3.1 焙烧条件对锂浸出效果的影响

3.1.1 单因素焙烧条件实验

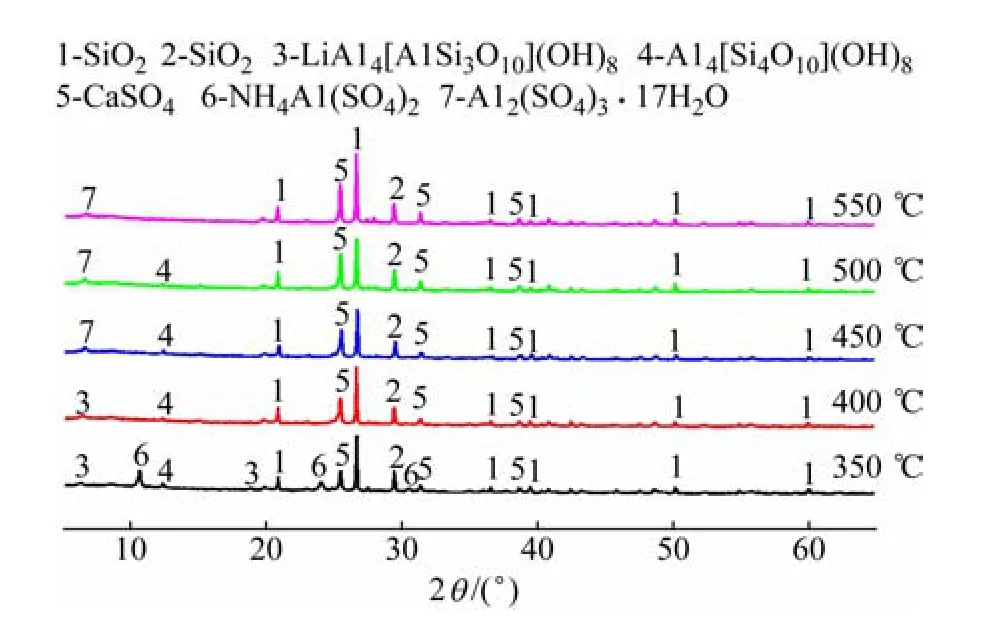

(1)焙烧温度对ε的影响。在硫酸铵用量50%、焙烧时间100 min及固定浸出条件下,分别考察350、400、450、500、550 ℃焙烧温度对ε的影响。为考察不同焙烧温度下焙烧产物的变化,首先对不同温度下的焙砂进行XRD分析,结果如图4 所示。由图可知,350℃下的焙烧,焙砂中高岭石的衍射峰基本保持不变,锂绿泥石和方解石的衍射峰减弱,石英的衍射峰增强,增加了硫酸钙(CaSO4)和硫酸铝铵[NH4Al(SO4)2]的衍射峰;400 ℃下的焙烧,焙砂中高岭石的衍射峰基本不变,硫酸铝铵的衍射峰消失,硫酸钙的衍射峰进一步增强,锂绿泥石的衍射峰微弱,表明此温度下锂绿泥石反应已基本完成;继续升高焙烧温度至550 ℃时,锂绿泥石的衍射峰完全消失。如图5 所示为不同焙烧条件下对ε的影响,其中焙烧温度影响见图5(a)。由图可知,350 ~400 ℃焙烧温度范围,ε 随温度的升高而增加,ε 从72.80%迅速升高至88.26%,主要原因是硫酸铵的活性随着温度的升高而增加;400 ~550 ℃焙烧温度范围,ε 随温度的升高而降低,ε 从88.26%降低至69.25%,原因是硫酸铵随着焙烧温度的升高而快速分解,进而影响锂绿泥石中锂转化为硫酸锂,导致ε快速下降。综合考虑能耗及成本,确定合适的焙烧温度为400 ℃。

图4 不同温度条件下焙砂XRD分析

(2)硫酸铵用量对ε 的影响。在焙烧温度400℃、焙烧时间100 min及固定浸出条件下,考察硫酸铵用量质量分数分别为40%、45%、50%、55%、60%时,对ε的影响,实验结果如图5(b)所示,由图可知,随着硫酸铵用量从40%增加至50%,ε 由76.25%快速增加至88.26%;继续增加硫酸铵用量至60%,ε提高至89.12%,仅比硫酸铵用量50%时ε 提高了0.86 个百分点。确定硫酸铵适宜用量为50%。

(3)焙烧时间对ε的影响。在硫酸铵用量50%、焙烧温度400 ℃及固定浸出条件下,焙烧时间分别为90、100、110、120、130 min 下,对ε 的影响实验结果如图5(c)所示。由图可知,随着焙烧时间的延长,ε 逐渐增大,当焙烧时间为110 min时,ε升高至90.25%,继续增加焙烧时间ε提高幅度很小。本文选择适宜焙烧时间为110 min。

3.1.2 正交实验

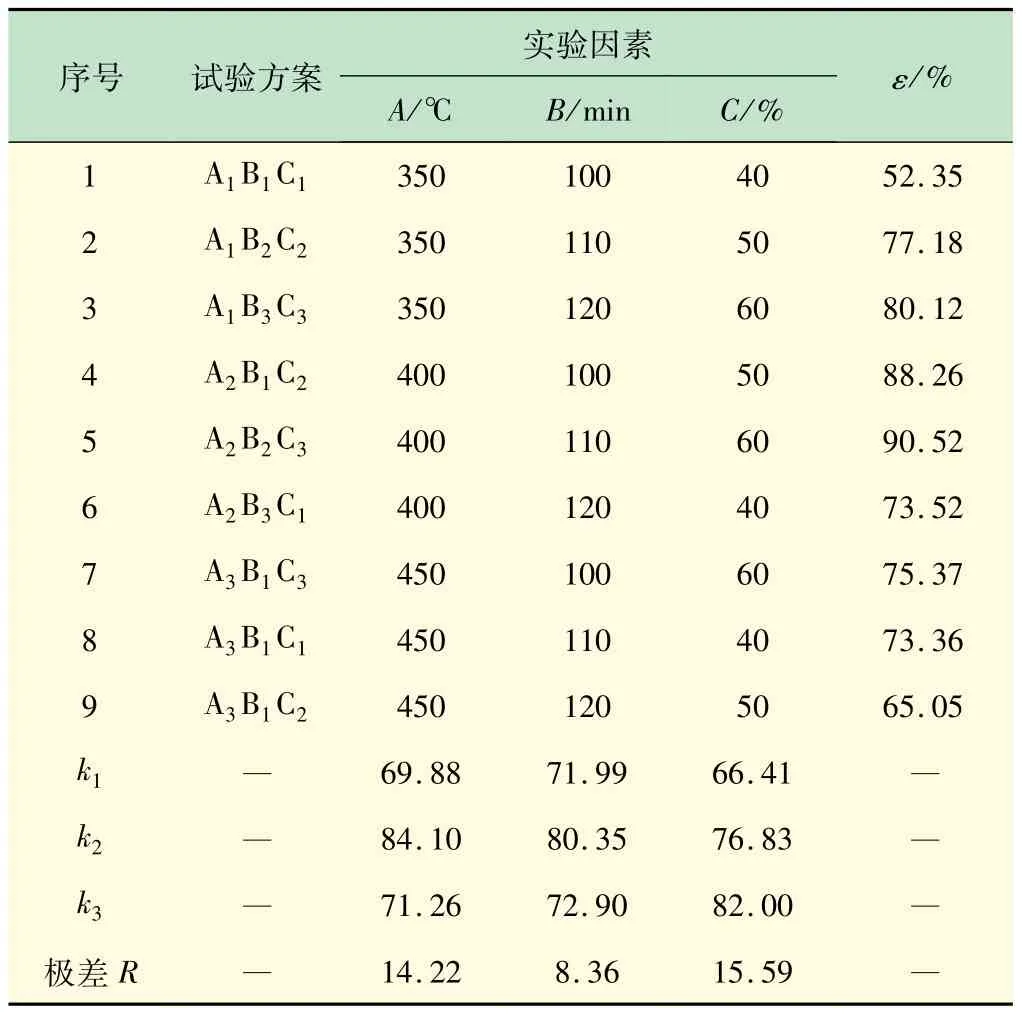

在单因素实验的基础上,选择对ε 影响较大的3个主要因素,即焙烧温度A、焙烧时间B、硫酸铵用量质量分数C,每个因素取3 个水平:A1=350 ℃、A2=400 ℃、A3=450 ℃;B1=100 min、B2=110 min、B3=120 min;C1=40%、C2=50%、C3=60%。本正交试验选取3 因素、3 水平,假设各因素间无交互作用,选择L9(34)正交表来安排实验,共需做9 次实验,以ε 为评价指标,试验结果见表1。

表1 正交实验结果与分析

其中,k(I,J)是指对于每一个因素J,该因素3 个水平I对应的评价指标ε的平均值,如,k(1,A)=(52.35 +77.18 +80.12)/3 =69.88。k(2,J),k(3,J)的意义相同。通过对试验数据的直观分析,可以得知各因素的变化对ε的影响趋势,而不同因素的影响显著程度则需要使用极差分析。对于某一因素(J),极差R定义为

其中:RA=max{69.88,84.10,71.26}- min{69.88,84.10,71.26}=88.10 -69.88 =14.22。RB、RC的意义相同。

由表1 可知,RC=15.59 >RA=14.22 >RB=8.36,3 个影响因素对ε 影响的顺序为:C>A>B(硫酸铵用量>焙烧温度>焙烧时间),不同水平影响由大到小为A2>A3>A1、B2>B3>B1、C3>C2>C1,由此,实验最佳焙烧条件为A2B2C3。但综合考虑能耗和成本等,优选焙烧条件为A2B2C2,即硫酸铵用量50%、焙烧温度400 ℃、焙烧时间110 min。

3.2 浸出条件对锂浸出效果的影响

在原矿粒度-45 μm占65%,最佳焙烧条件为焙烧温度400 ℃、硫酸铵用量50%、焙烧时间110 min下制备焙砂,用于后续锂的浸出实验。

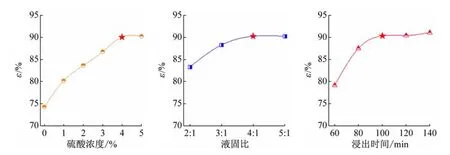

(1)硫酸浓度对ε 的影响。在液固比为4∶1、浸出时间100 min 的条件下,浸出剂硫酸浓度分别为0%、1%、2%、3%、4%、5%时,对ε 的影响结果如图6所示,其中图6(a)为硫酸浓度对ε 的影响。由图可知,当硫酸浓度为0%(水浸)时,ε为73.89%,表明焙砂中的硫酸锂绝大部分可直接溶于水中;硫酸浓度为4%时,ε迅速增加至90.07%,继续增加浸出液浓度,ε基本保持不变。因此,合适的浸出剂硫酸浓度为4%。

图6 不同浸出条件对ε的影响 (a)硫酸浓度,(b)液固比,(c)浸出时间

(2)液固比对ε 的影响。在4%的硫酸作浸出剂、浸出时间为100 min的条件下,分别考察液固比为2∶1、3∶1、4∶1、5∶1下,对ε 的影响见图6(b),由图可知,液固比为4∶1时,ε 为90.27%。继续增大液固比为5∶1,ε无明显变化。因此,选取浸出的合适液固比为4∶1。

(3)浸出时间对ε的影响。在4%的硫酸作浸出剂、液固比4∶1的条件下,浸出时间分别为60、80、100、120、140 min 下,对ε 的影响结果见图6(c),由图可知,在60 ~100 min范围,随着浸出时间的增加,ε迅速增大至90.38%;继续延长浸出时间,ε稍有提高,但提高幅度很小。故确定选取适宜浸出时间为100 min。

3.3 优化比对实验

在焙烧条件硫酸铵添加量50%、焙烧温度400℃、焙烧时间110 min,焙砂浸出条件4%硫酸作浸出剂、液固比4∶1、浸出时间100 min下,分3 组进行黏土型锂矿硫酸铵焙烧-酸浸比对实验,3 组实验所得ε 分别为90.05%、90.18%、91.33%,¯ε 为90.19%,实验的重现性较好。

4 结语

本文针对贵州某黏土型锂矿特性,通过锂矿工艺矿物学分析,设计了硫酸铵焙烧-酸浸提锂实验,探讨了影响ε的主要因素,得出以下结论:①锂主要赋存于锂绿泥石中,锂绿泥石粒度微细,且多呈丝缕状、团块状、浸染状等分散分布于石英、方解石等矿物孔隙中,与高岭石、铁锂云母等矿物混杂交织在一起,通过物理选矿难以对锂绿泥石进行有效富集,适宜采用化学方法提锂;②在最佳条件硫酸铵用量50%、焙烧温度400℃、焙烧时间110 min,4%硫酸溶液作浸出剂、液固比4∶1、浸出时间100 min下,ε达到90.19%。实现了黏土型锂矿中锂的有效回收。

本文开展的实验研究,架起了工艺矿物学与选矿实验之间的桥梁,强化了学生综合运用知识的能力,可用于矿物加工工程专业现代分析测试技术课程的教学实验或本科生创新性实验。