高温铝液液面自动控制系统设计及应用

陈仁祥,邱天然,刘建刚,潘流平

(1.重庆交通大学 交通工程应用机器人重庆市工程实验室, 重庆 400074;2.贵阳市智能制造技术研究院, 贵阳 550000)

0 引言

铝及铝合金因密度小、比强度高、耐腐蚀、易加工成形等优点,被广泛应用于航空航天、建筑交通、电子通信和国防军工等领域[1]。铝产业是材料产业的重要组成部分[2]。铝液温度为660.4 ℃,在铝板生产过程中,须保持高温铝液液面稳定,才能安全地生产出高质量铝板。在传统铝板生产中,依靠人工观察浮标判断液面情况并进行手动调节,实时性差,且需要依靠经验,还存在危险性。因此,实现自动铝液控流十分必要。

国内外铝液控制设备中多采用传统PID控制。但因熔炉压强具有时变性、滞后性,难以建立精确的数学模型,PID控制效果往往难以满足要求。黄卓超等[3]用粒子群算法整定PID参数,对PID算法进行改进,使超调减小、响应速度变快。刘晔等[4]提出预估器和专家规则整定PID参数的方法,提高了调节精度。这些方法控制效果良好,但难以适应动态变化的模型特性。相关学者[5-8]提出用模糊PID控制流量,控制效果良好。但模糊规则依赖经验,受主观因素影响大,缺乏自学习能力。

针对上述问题,设计铝液液面控制系统,提出自适应神经模糊推理系统的控制策略,该策略既具备良好的控制调节能力,又具备自适应和学习能力,在对比测试中控制效果优于传统PID控制。同时设计合理的机械结构,通过PLC控制,使控制系统能够精确控制高温铝液液面。

1 系统结构及硬件选择

1.1 系统结构及原理

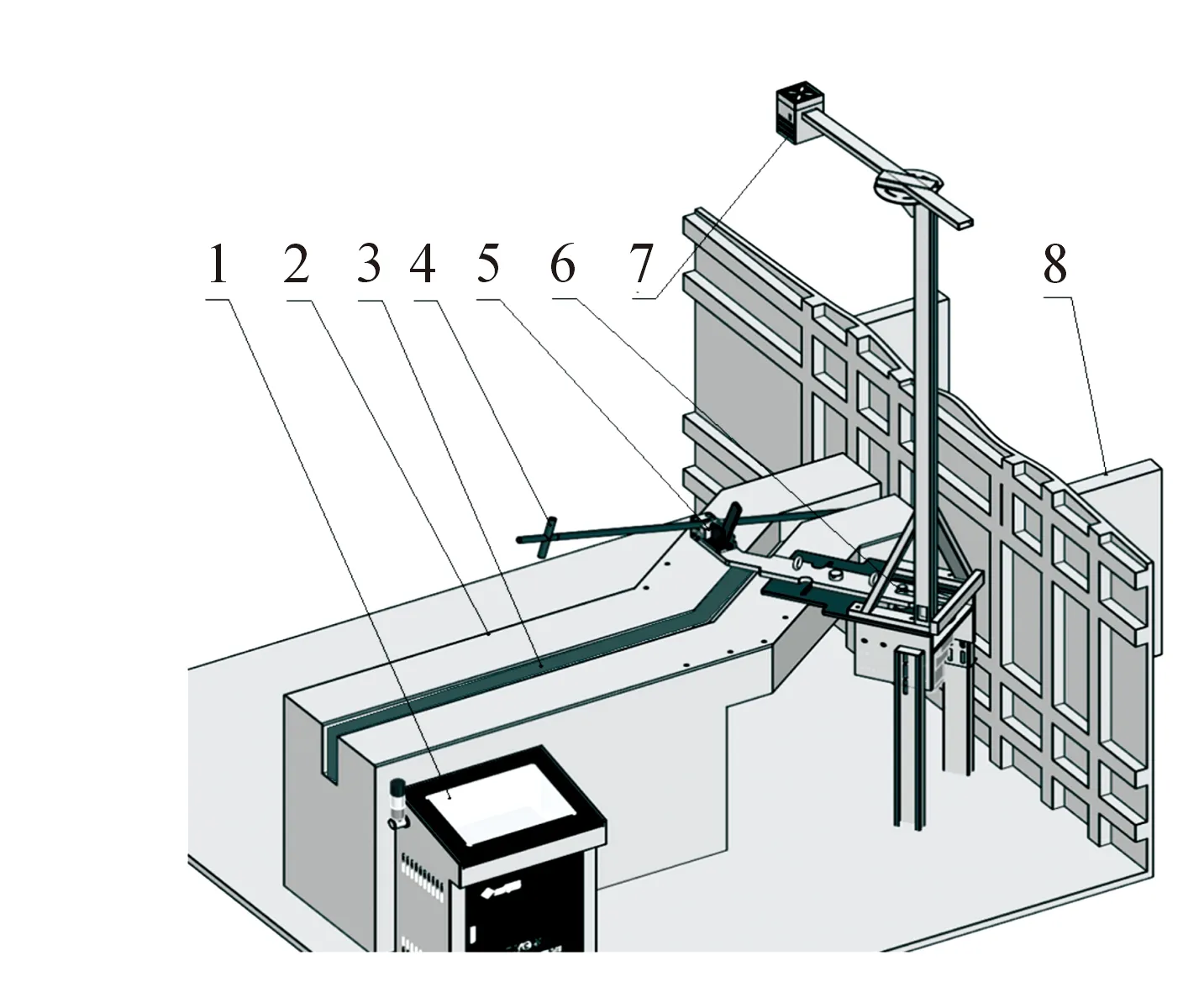

融化铝液储存在熔炉中,通过铝液流出口,流入溶液槽。在调节时,PLC控制电机驱动器驱动步进电机转动,通过减速机,带动执行装置,控制控流钎调节铝液流出口大小,对铝液流量进行控制。对该设备的机械结构进行设计,包括控流钎、圆周动力输出组、控流钎快速夹紧机构和激光液位监测机构。设备结构如图1所示。

1.控制系统,2.铸铝溶液槽,3.铝溶液,4.控流钎,5.控流钎快速夹紧机构,6.圆周动力输出组,7.激光液位监测机构,8.熔炉墙及熔炉

设计可调悬架把激光测距仪器置于铝液槽正上方。控流钎快速夹紧装置可实现控流钎与圆周动力输出组的快速拆装,为设备维护和调试提供便捷。

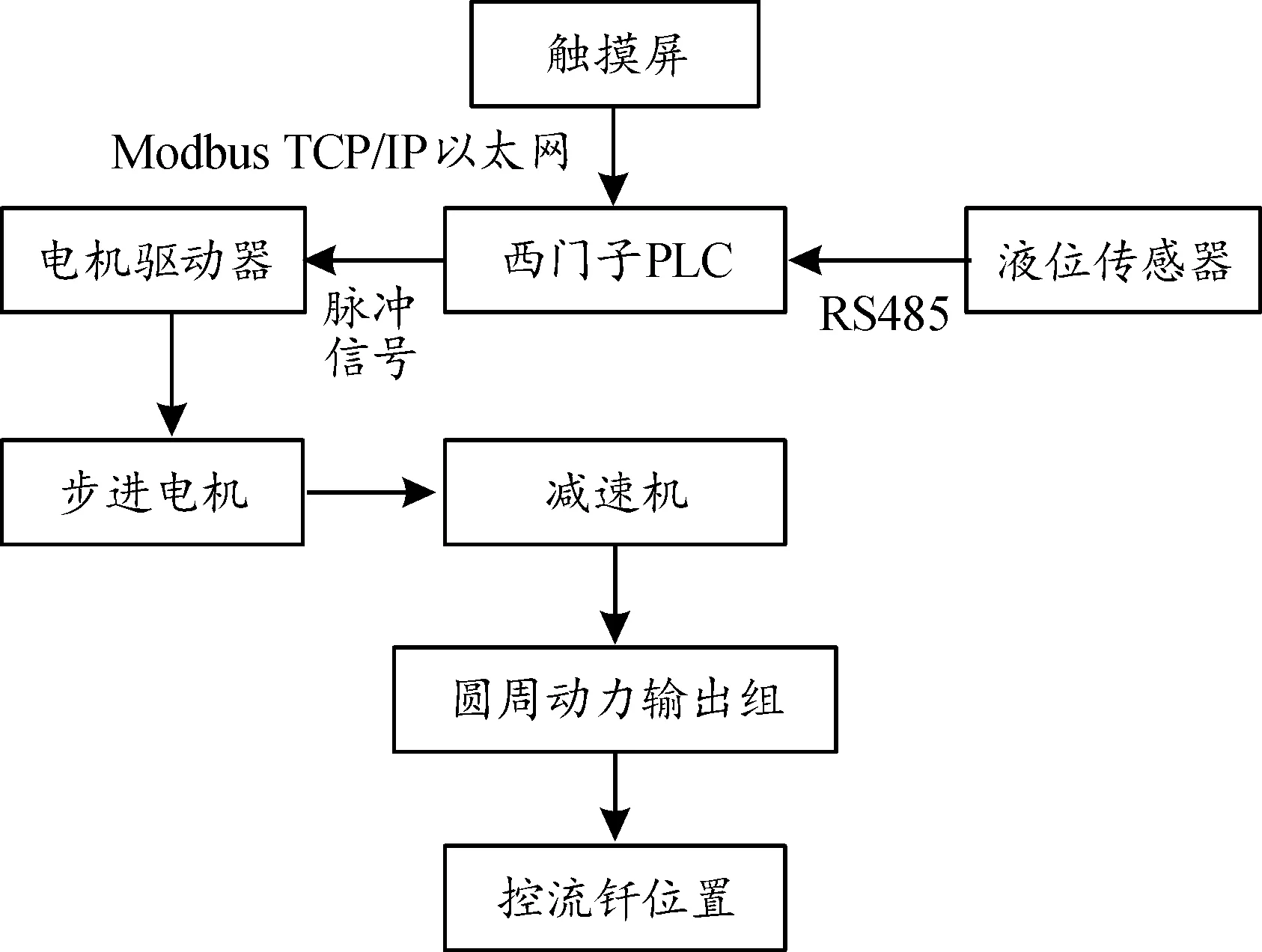

液面控制系统结构如图2所示。设备启动后,由PLC接收液位情况,并把液位信息实时显示在组态屏上[9],在组态屏中设置了对应按钮,可以通过手动和自动2种方式对液面高度进行调节。

图2 液面控制系统结构框图

1.2 硬件选择

PLC控制器。通过分析设备控制需求、输入输出信号的种类、数量,综合考虑经济性和稳定性等因素,选择西门子1200系列PLC。在本设备中,PLC控制模块型号为S7-1212DC/DC/DC,该PLC具有运行稳定、结构外形紧凑、处理高效等特点,可适应40~50 ℃的工作环境,同时额外配有CM 1241信号接收模块,用于接收RS485通信数据。PLC编程使用了博图V15软件对设备的PLC程序进行设计和编写。程序负责处理设备信号以及控制设备的运作流程。

传感器。在铝液加工槽上方,设置激光测距单元,该单元可以测出铝液当前的液位情况,数据信息通过RS485通讯,传输到PLC的接收模块,在输入程序中进行液位情况监控。设备还配有接近开关,接近开关负责发送控流钎到达正负限位的信号给PLC,方便系统程序判断控流钎的位置。

HMI组态屏。使用了MT8102iE,在实现人机交互的过程中,组态屏在铝液生产现场的抗干扰性和耐高温性相对于计算机控制系统具有一定优势[10]。方便使用者更好地对液面情况进行监控和对设备动作进行控制。

供电与散热。设备配有UPS电源。在停电情况下,还可以持续给设备供电1 h左右。同时工作环境温度较高,电器柜配有2台散热风扇,保证工作温度良好。

2 控制系统设计

2.1 PLC与人机交互系统设计

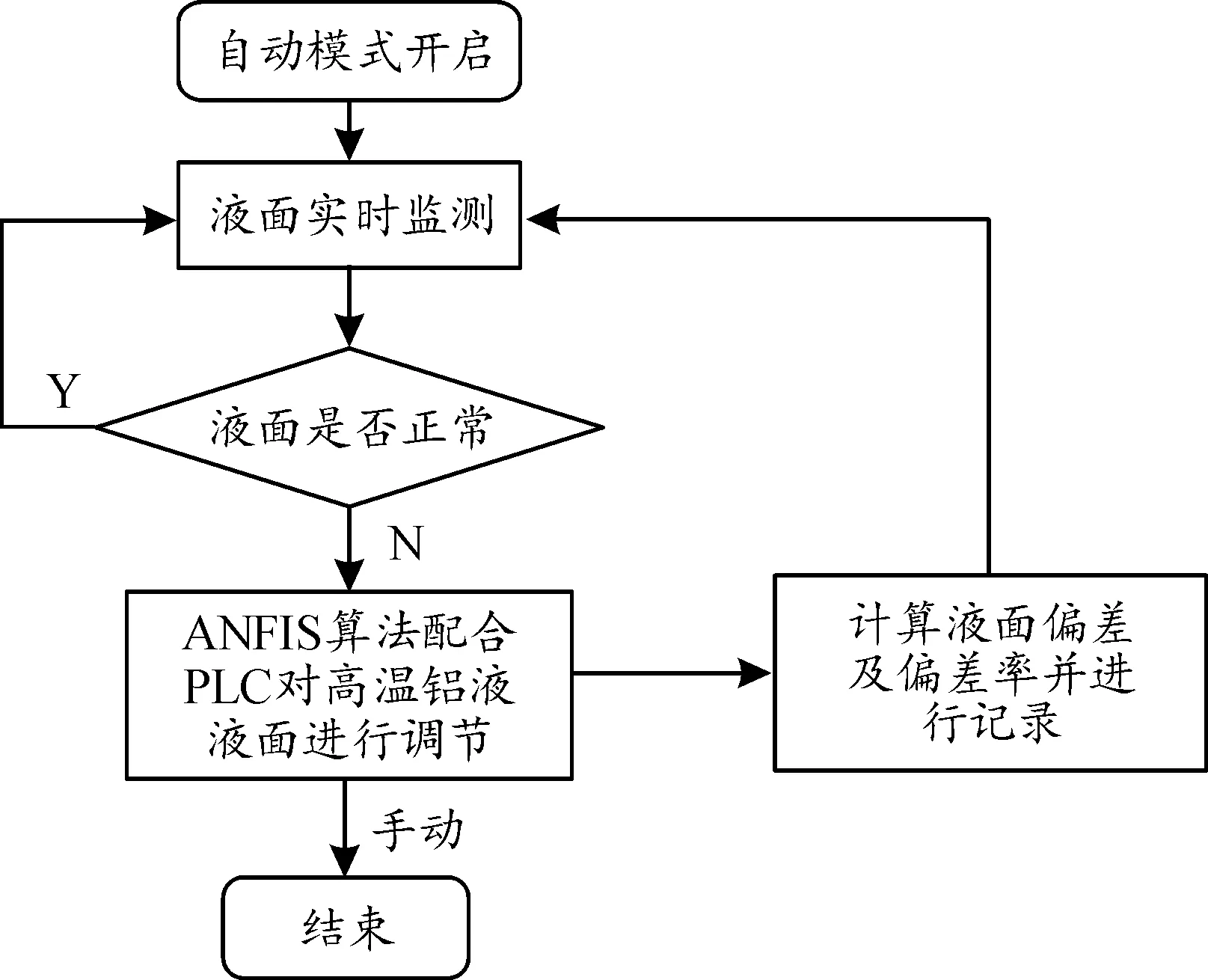

PLC的控制程序流程图如图3所示。系统的控制包括组态屏和PLC程序。组态屏通过Modbus TCP/IP以太网与PLC通讯,直接访问PLC寄存器中的变量[11]。通过点击组态屏上按钮,可以对系统进行操控和管理。

图3 PLC控制程序流程框图

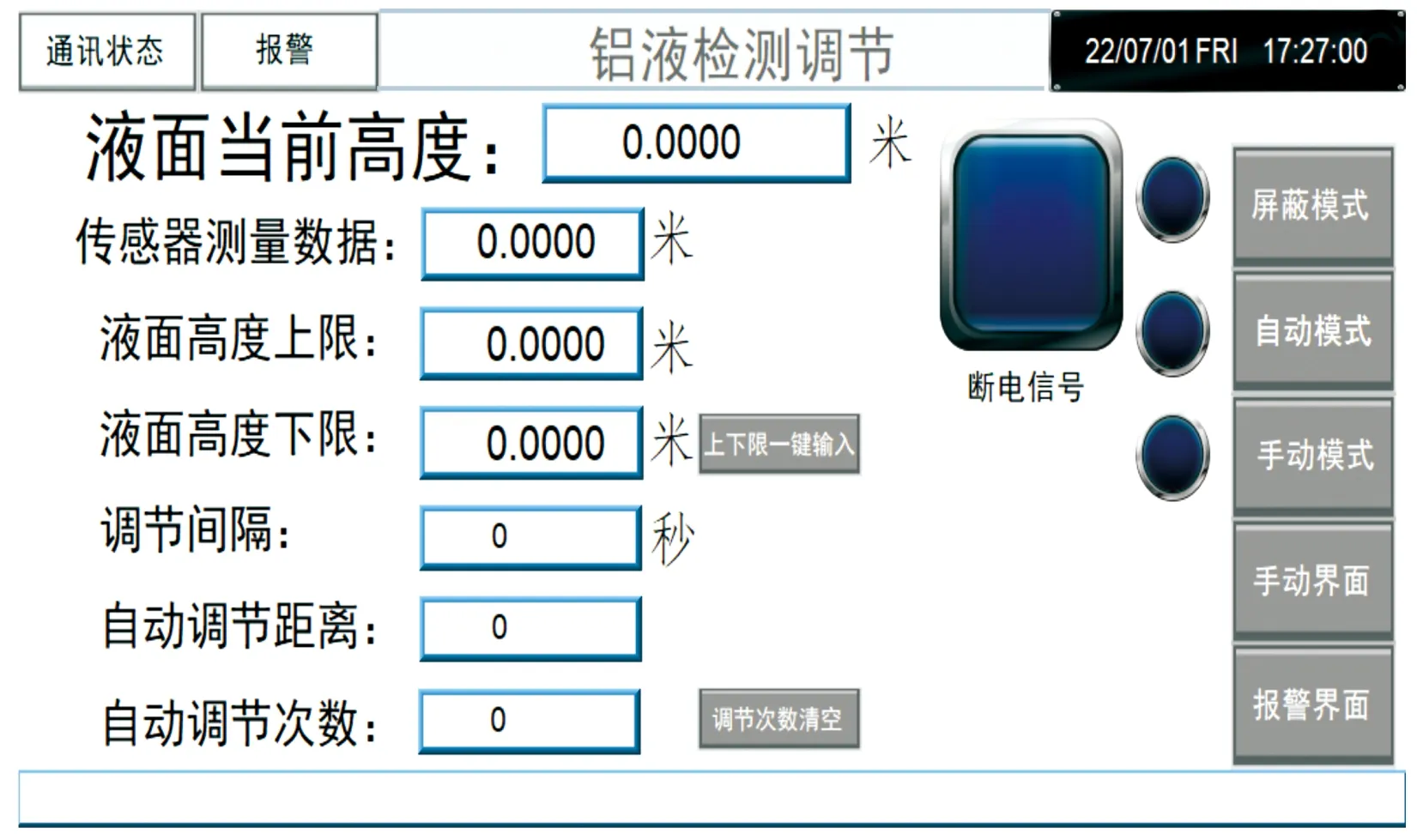

在手动模式调节过程中,现场操作人员可以实时监控当前铝液的液位情况。通过点击组态屏上的按钮,可直接对控流钎位置进行调节。在自动模式调节过程中,如果熔炉中铝液存量过少,自动液面控制过程中液面持续过低。PLC程序会检测到并且报警,驱动报警器蜂鸣并且亮红灯,提示生产现场工人熔炉中铝液存量异常[12]。另外,程序对通讯状态异常、电机状态异常等情况设置了自查功能,一旦出现异常情况,程序便会报警提醒,增加了设备可靠性。组态屏界面如图4所示。

图4 人机交互界面

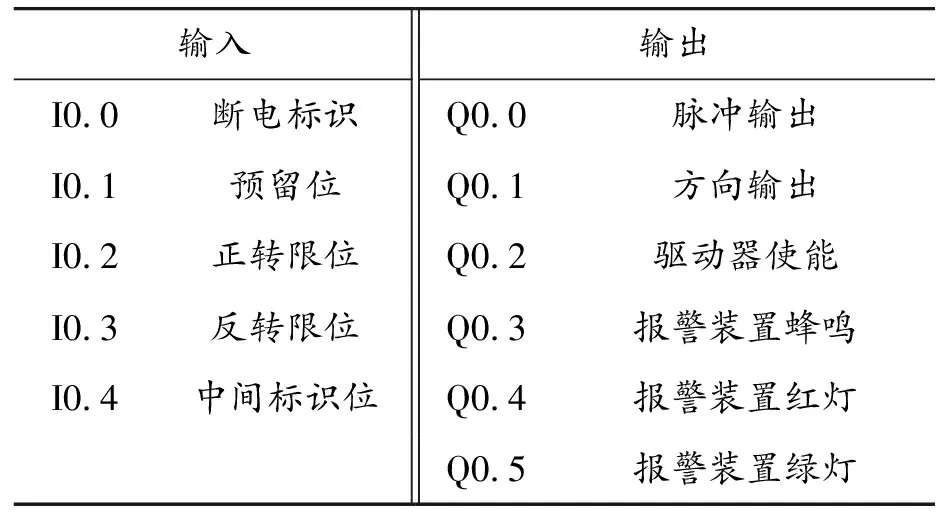

设备的I/O点位汇总如表1所示。

表1 控制系统I/O分配

在铝板生产过程中,如停电,铝板生产线会停止工作,但铸铝溶液槽中的铝液还在不断外流,如果不及时处理,高温铝液会溢出铝溶液槽,从而引发危险。为解决这个问题,加装UPS电源,该电源具有蓄电功能,在停电的瞬间,转为UPS电源供电,此时PLC接到停电信号后,驱动电机反向运动,直到控流钎把熔炉口堵死,使流量减小到最低。这样最大程度上保证了停电后的生产安全问题。

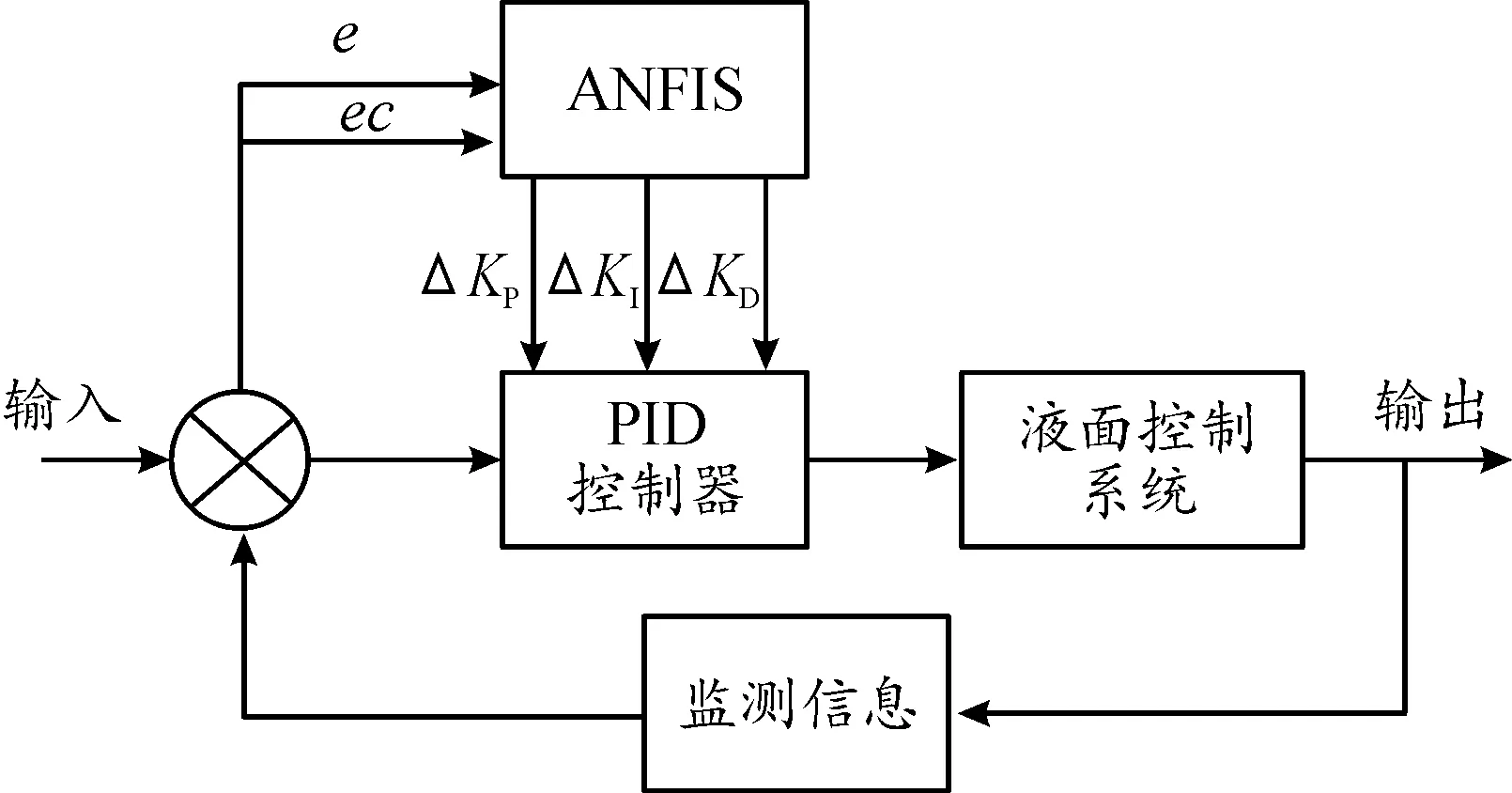

2.2 ANFIS-PID控制器设计

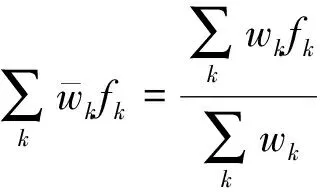

自适应模糊推理系统(ANFIS)将模糊推理系统与神经网络结合。该算法根据输入输出信息提取模糊规则,从而获得更合适的隶属度函数。自适应模糊推理系统具有依据经验获得更好控制效果的优势,并具有神经网络的学习能力[13]。因此,采用ANFIS方法,实现对PID参数的自动调节,使控制的稳定性和调节速度得到提高。设计的ANFIS-PID控制器结构原理如图5所示。

图5 ANFIS-PID结构原理图

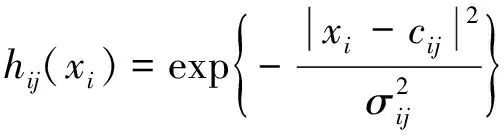

设计的ANFIS结构有5层,结构的输入为误差e及其变化率ec,第1层计算隶属度,其表达式为

(1)

式中:x为输入变量;i为输入变量的数量;j为模糊变量的个数;hij(xi)为输入变量对应的模糊变量值;h为模糊变量值;cij为高斯函数的中心值;σij为高斯函数的宽度。

第2层用于模糊推理层每个节点表示模糊规则库中的一条规则,该层可以确定每个模糊规则的适应情况,用于进行模糊规则的匹配[14]。

wk=hij(x1)hij(x2)hij(x3)hij(x4)

(2)

式中,wk为第k个节点的权重参数。

第3层用于将各个节点的模糊规则的触发强度归一化。该层的节点数与上层相同。

(3)

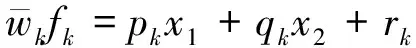

第4层用于得到每个规则的输出。

(4)

第5层用于解模糊后最后计算系统的总输出。

(5)

ANFIS网络的经典结构如图6所示。

图6 ANFIS网络结构

3 系统仿真与测试

3.1 Matlab仿真实验

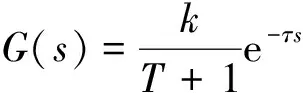

为验证ANFIS-PID控制器的有效性,在Matlab中搭建Simulink联合仿真模型进行仿真。首先建立被控对象的数学模型。工业过程控制中,连续变化的参数可简化为一阶惯性纯滞后的数学模型来描述,传递函数模型简化表示为:

(6)

式中:k为系统增益;T为系统时间常数;τ为延迟时间;s为传递函数中的变量。

记录调节过程中液面高度数据与控制器输出数据,导入Matlab系统辨识工具箱,得到该控制模型近似传递函数为:

(7)

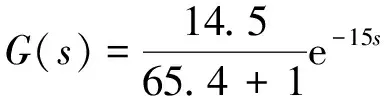

根据ANFIS结构与传递函数,创建基于Matlab/Simulink的控制系统仿真模型如图7所示。

图7 Simulink仿真模型

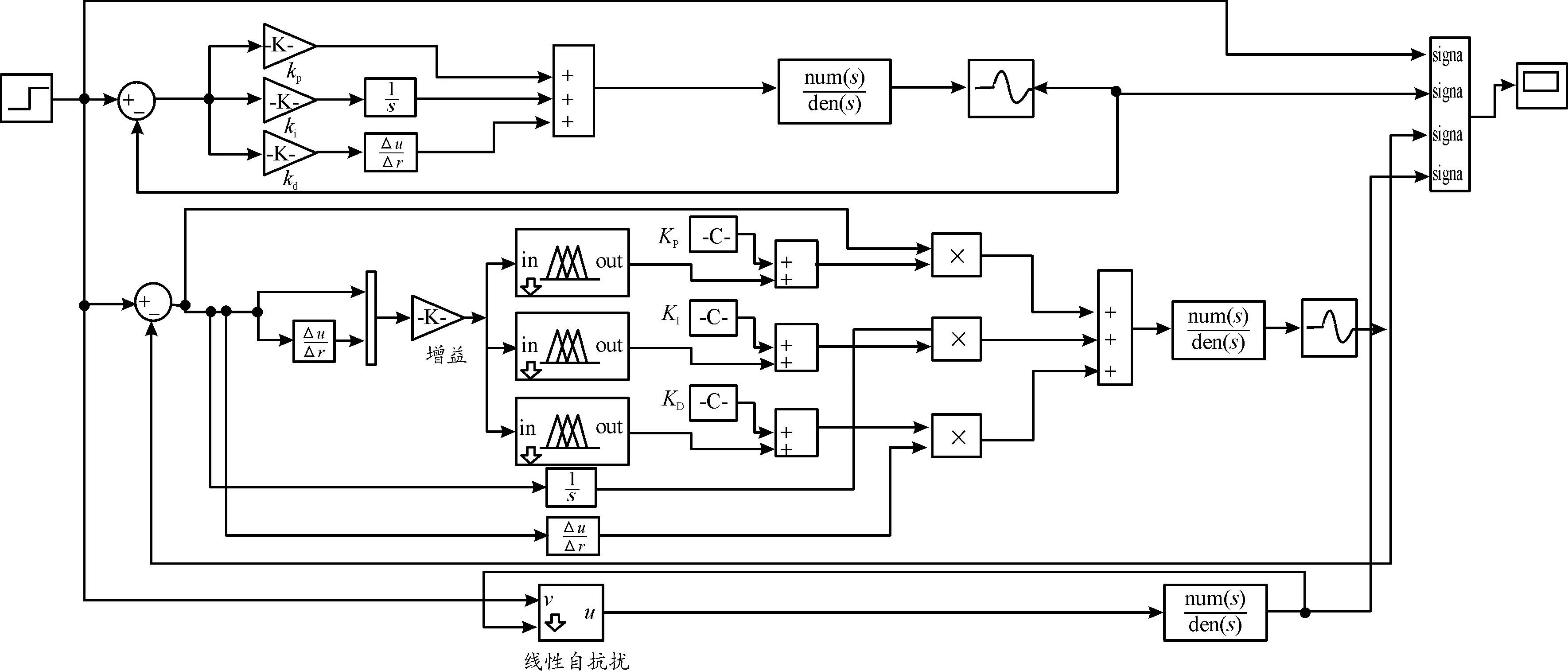

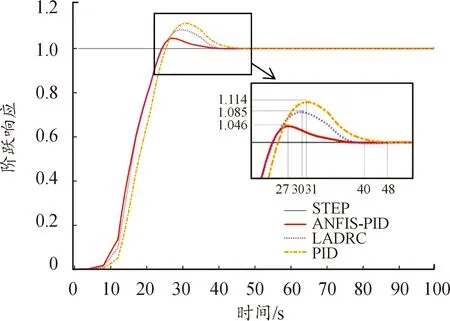

模型给定阶跃信号,采用传统PID、线性自抗扰控制(LADRC)、ANFIS-PID模型分别进行仿真,仿真结果如图8所示。曲线调节至目标值且后续调节中偏离目标值均小于0.1时,可认为调节完成,以此为调节时间。控制方法的仿真结果如表2所示。

表2 仿真结果分析

该模型相较于实际模型,调节时所用方法一致。实际调节过程中,铝液液面影响因素更加复杂,但该仿真模型可以较为准确模拟实际模型的调节过程。结果显示ANFIS-PID方法在调节过程中峰值为1.046,超调量为4.6%,上升时间为27 s,均小于传统PID方法与LADRC方法。ANFIS-PID调节至稳定所用时间为40 s,与LADRC方法相同且小于传统PID控制方法。

仿真结果显示,ANFIS-PID控制方法曲线更平滑,峰值、超调量、上升时间在3种方法中最小,调节时间与LADRC方法相同,调节精度有所提高。由此可见,ANFIS-PID算法总体控制效果最好。

图8 阶跃响应曲线

3.2 液面控制实验

为进一步验证控制算法的合理性,在生产过程中分别采用传统PID与ANFIS-PID方法对高温铝液液面进行调节。由于实验条件限制,在仿真测试中对比的LADRC方法未参与液面控制实验。图9为测试现场以及生产现场情况图。

图9 测试及生产现场图

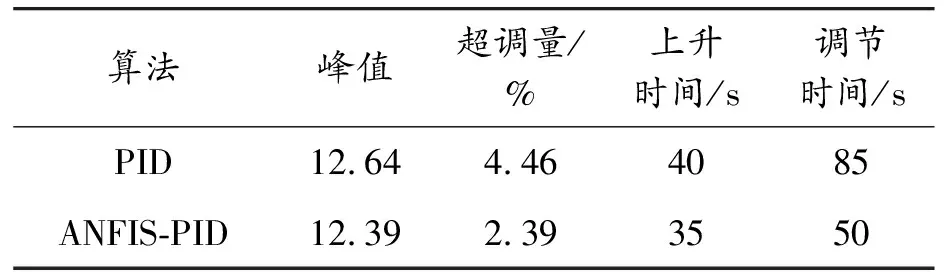

为保证正常生产,液面从开始调节到液面稳定在目标高度所耗时间不宜过长,且须保证2种控制方法测试初值相同,所以在测试前将液位调节到接近目标液位附近。将液面高度用手动模式调节到9.0 cm,稳定30 s后。将目标液面高度设置为12.10 cm,开启自动调节模式后开始测试。分别使用2种调节算法进行测试,测试时间设定为 110 s,测试结果如图10所示。结果曲线调节至目标值且后续调节中偏离目标值均小于0.1 cm时,可认为调节完成,以此为调节时间。

图10 液面调节曲线

观察图10可知,普通PID控制在调节过程超调量较大。液位峰值上升到12.64 cm,超调量达到了4.46%,且较难达到稳定状态。

传统PID算法上升时间为40 s,液面稳定在目标高度所用时间为85 s。而超调量过大和调节时间过长会导致液面长时间处在不适合生产的位置。可能导致产品质量下降甚至出现废品,采用ANFIS-PID后,超调量下降为2.39%,且上升时间缩短5 s,高温铝液液面高度稳定在目标液面高度所用时间缩短35 s。液面调节情况如表3所示。

表3 铝液液面调节结果分析

实验表明,在传统PID控制下,超调量较大且调节所需时间长,当采用ANFIS-PID控制时,调节峰值较小,超调量下降且上升时间、调节时间明显缩短,证明该高温铝液液面控制系统能快速有效地对铝液液面进行调节。

4 结论

提出ANFIS-PID高温铝液液面控制方法,并对控制系统进行设计,通过仿真实验和现场实验结果表明,提出的ANFIS-PID控制方法对比传统PID控制方法,稳定性及调节速度提升。同时,针对现场生产流程,合理设计机械结构及人机交互模块。控制系统在生产现场使用情况良好,进一步证明了该系统的合理性。