基于旋流气固分离的高粉尘环境下电子机柜风冷冷却设计

杨之洲,项立银,徐鹏飞

(中国船舶集团有限公司第八研究院,南京 211153)

0 引 言

随着外场应用设备需求的日益拓展,越来越多的设备要在严苛的自然环境下工作,因此对设备的环境适应性提出了越来越高的要求。尤其对机动部署并在恶劣条件下工作的车载电子系统设备,要求其体积小、稳定性高、抗恶劣环境能力强等。例如长期在矿山、建筑工程或长期应用于沙漠地区等高粉尘环境的车载电子设备,一方面面临着常规散热温控的要求,另一方面要适应高粉尘的环境条件。电子设备的温度每升高10 ℃,其器件失效概率会增加一个数量级,高温对整体电子机柜的危害显而易见。大量粉尘进入电子机柜内部则会产生更加恶劣的后果。附着在机柜内部的灰尘不仅会阻碍风道,还会隔绝器件与空气的热交换,进一步恶化散热问题。某些含有矿物质的沙尘微粒还具有腐蚀性,侵蚀器件外表面。部分沙尘有可能还含有导电成分,附着在器件上,甚至会发生爬电、拉弧打火等现象,干扰工作,烧毁器件甚至整个机柜单元,存在很大的安全隐患。因此,散热和防尘对于在高温高粉尘环境中工作的车载电子设备是不可或缺的两项设计内容,如何协调并同时保证两者的性能成为重要研究方向。

最简洁高效且低风险的方式是在风冷模式下继续优化防尘能力,以解决车载高粉尘环境下电子机柜的环境适应性问题。传统风冷机柜的简单滤网设计不能适应高粉尘的使用环境,因为滤网使用寿命低,且存在防尘与风阻的矛盾,防尘滤网越密,风阻越高,导致在高温和尘土并存的环境中难以同时满足防尘与冷却两项要求。因此亟需一种同时满足这两项基本设备需求的设计,以提高电子设备在高热高粉尘环境下的适应性和耐久性。本文探讨一种基于旋流气固分离的洁化取气风冷方法。

1 旋流分离原理

旋流分离是一种较理想的气-固、液-固分离技术,具有过滤能力大、压力损失小,尤其对于细小杂质过滤能力强等特点,是一种较好的应用于高粉尘室外场景的设计思路。经过一百多年的发展,旋流分离器广泛应用于石油、化工、矿业、冶金等行业[1]。在切向反旋式旋风分离器中,内部的空气流动为双涡流。高粉尘气体由切向入口进入后,外部高速涡流沿旋风壳体向下流动,并产生离心分离作用。密度较大的固体颗粒粉尘被抛向分离器边缘侧壁,侧壁的锥形内壁和重力迫使粉尘向下运动,最终经过下部排尘管被排出腔体。同时,内涡流的洁净气体因离心力不足,自内旋涡流向上运动,并被输出加以利用。相比于传统风机-滤棉的风冷机柜过滤设计,旋流分离器压损低、维护周期长,在分离过滤效能上有着显著优势,能够极大提高设备的耐用性和性能。过滤级别高的滤棉虽然可以在一定时间内保证过滤效率,但在长时间使用后逐渐被粉尘堵塞,压损会显著增加,造成风量不足,无法有效冷却设备,必须及时更换,在高粉尘环境下这个周期更短。同样是完全机械式的过滤方式,旋流分离器不需要额外的设计,因为其不依赖滤棉过滤就能主动分离粉尘,可以长时间无维护工作。

由离心力公式可推导出粉尘颗粒进入旋流分离器受到的离心力:

(1)

式中,F0为粉尘离心力,N;mp为粉尘颗粒质量,kg;r为粉尘颗粒所处回转半径,m;u为r处的旋流切向速度,m/s。

可以看出,随着粉尘颗粒物质量或切向速度增加,离心力也会相应增大,因此大质量的固体颗粒会被分离远离中心轴,逐渐抛出,以达到气-固分离的目的;为了分离较小质量的粉尘粒子,需要较大的切向速度,即较大的旋流角速度。

2 冷却总体设计

高粉尘环境中电子机柜的冷却设计包括旋流分离器和电子机柜两部分。以旋流分离器为核心,利用旋流分离器进行气固分离,使粉尘通过离心力作用远离中心轴,然后在中心轴区域抽取洁净的空气通过滤网,由电子机柜进气口进入风道进行冷却,热交换后的热空气通过电子机柜出风口排出,其结构如图1所示,工作流程如图2所示。实际上,旋流中心轴区域仍会有少量小颗粒粉尘被抽取,在进气口滤网被滤除。通过合理设计,可以忽略这些残留的小颗粒粉尘对冷却效果的影响,且由此造成的滤网和电子机柜维护清洗需求周期可以大于设备规定的维护周期。

图1 旋流分离器机柜结构示意图

图2 旋流冷却流程框图

环境空气首先从旋流分离器的切向入口进入,在旋风分离器内部经过分离后,绝大部分粉尘被分离进入下方储尘箱,洁净空气向上被吸入矩形框体组成的二级过滤。为防止少量粉尘未被分离过滤,在一组两个旋流分离器上方安装一个环形滤清器。旋流分离器可以在混杂大量沙尘的空气接触过滤网之前就预先清除大量沙尘,大大减轻过滤网的负担,有效延长过滤网的使用寿命和整体维护周期,因此对二次过滤的环形滤清器提出了较为宽松的要求。此时可采用防护等级略低的常规过滤网,在提供保护的同时降低风阻来保障进气流量。在滤清器的后方由涡轮风机提供整个系统的动力。可根据机柜风量需求确定入口流量Q值、压差和涡流风速范围,选择合适的涡轮风机。出风口设置在机柜另一端,装有常规滤棉,只须防止环境风带入的粉尘即可,因此不需要过高过滤等级。在工作中因涡轮风机而产生正压,其余接缝处也不易吸入环境中的沙尘。相比于简单的传统风机-滤棉设计,该设计能够更高效地过滤细小沙尘,且维护周期大大延长,稳定性也有很大提升。

3 旋流分离器设计

旋流分离主要设计参数关系如下:

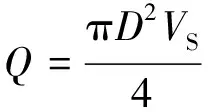

(2)

式中,Q为入口流量,m3/s;D为筒体直径,m;VS为筒体截面平均流速,m/s。

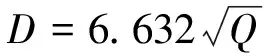

可得D与Q的关系式为

(3)

空气流速越高,越能离心分离小微颗粒,VS值通常在1.3~5.2 m/s之间[2]。

为简化分析,此处取中间值,可得

(4)

分离器排气管直径D1一般取值在0.25D~0.75D之间,较小的排气管直径有利于使排气远离外侧含有大量粉尘的向下涡流,保证气体洁净度,但直径过小,则会增加空气流速,反而会吸入更多粉尘,因此此处取中间值0.5D,即

D1=0.5D

(5)

分离器筒体高度与筒体直径关系如下:

(6)

合适的高度有利于粉尘在分离筒中有较长的停留时间,增加分离效率。具体数值应与涡流气体的气流相配合,此处选择中间值,即

H1=1.75D

(7)

排尘管直径D2与D的关系为

D2=0.5D

(8)

采取单入口矩形切向直入式旋风入口设计,其中宽度B合适的取值为

(9)

入口高度A与B的关系可表示为

(10)

式中,Vi为进气口速度。

如果锥体角度过大,气流旋转半径急剧收缩,导致产生湍流,并使先前分离的粉尘被吸入中心涡流,进而影响分离效率。综合考虑,选择锥体角度β=15°,则锥体高度为

(11)

综上所述,基本的设计参数已经确定,且可以保证良好的分离效率,只须确定基本的流量参数,就明确了所有设计参数,并根据流量需求进行调整。

4 可分离粉尘直径计算

根据潜在的应用场景,即沙漠、矿场等扬尘沙暴区域的高粉尘情况,比对该场景的粉尘颗粒度及旋流分离器的分级粒径dc,以确定可以满足对该类型粉尘的分离效果。以文献[3]对塔克拉玛干沙漠的沙尘分析为例,直径80~150 μm的沙尘占比约为30%,其余沙尘则直径普遍大于150 μm,而小于40 μm的极微小颗粒几乎不存在,因此dc应达到40 μm,方能保证吸入空气相当的洁净度。同比在矿区细小的微粒含量也会很低,只要根据工作的高粉尘环境粉尘微粒统计,不难得出合理的dc。

由文献[4]分级粒径计算方法可知

(12)

式中,Ai为气流入口面积;ρp为固体颗粒物密度;hr=2.97D为旋流分离器轴向分速度为0的滞留面高度;n=6.38/eD;βr=0.6β。

假设矿区所需的最小过滤滤径为25 μm,代入式(12),理论上可完全分离直径为25 μm的粉尘。

5 结束语

旋流分离器这种简单的机械式设计可以有效分离恶劣复杂环境中的粉尘,已被广泛应用于其他工业领域。借鉴并采用全新的应用方式,能够有效解决风冷与防尘兼容问题,对复杂环境下车载或固定式电子机柜的风冷防尘设计有一定的指导意义。