面向电子器件平行封装的精密微电阻缝焊电源设计

熊明权,张瑞,黄海松,杨凯

(贵州大学,现代制造技术教育部重点实验室,贵阳 550025)

0 前言

电阻缝焊是指将一对圆盘状滚轮作为电极,通过滚轮压紧工件、滚轮转动驱动工件运动,通过电源施加连续或断续焊接能量,在压力和能量作用下形成熔核相互搭叠的密封焊缝的焊接方法。电阻缝焊具有操作简单、设备成本低、易于实现自动化等优点,被广泛应用于油桶、罐头罐、暖气片等密封容器的薄板焊接和电子器件封装工艺[1-4]。

近年来,随着电子器件微型化发展,为实现焊缝密封性优异、焊点一致性高和外观美观,要求焊接过程中焊接能量、时间和脉冲频率更加精密可控。目前,缝焊电源多采用多脉冲恒流输出,能量输出方式单一,无法实现分流状态下的能量补偿[5-8]。工作频率是逆变电源的重要指标,工作频率越高,电源动态响应速度越快、能量和时间控制更精细,电源开关损耗越高[9-11]。目前,电阻缝焊逆变电源工作频率多为1~5 kHz,电源输出脉冲放电时间较长(> 2 ms),难以满足1 ms内的高速焊接放电需求。因此,为满足上述要求,有必要研制一种高频逆变精密微电阻缝焊电源。

文中基于电子器件平行封装微电阻焊接机理分析缝焊电源的负载特性,并提出多阶段脉冲输出波形控制方案。基于全桥逆变和全波整流电路设计电源主电路拓扑,采用有限双极性方法实现功率开关器件的高频软开关,降低开关损耗。基于高性能双MCU控制器设计嵌入式控制系统,具备电压、电流、功率等多种能量输出控制模式,并实现焊接过程能量曲线的可视化监控。基于模糊PID控制算法,实现负载变化条件下高速脉冲输出能量的高一致性。通过电源输出电特性测试和电子晶振微电阻缝焊工艺试验,验证电源输出的精确可控性与负载适应性。

1 电源负载特性及其波形控制方案

1.1 电源负载特性分析

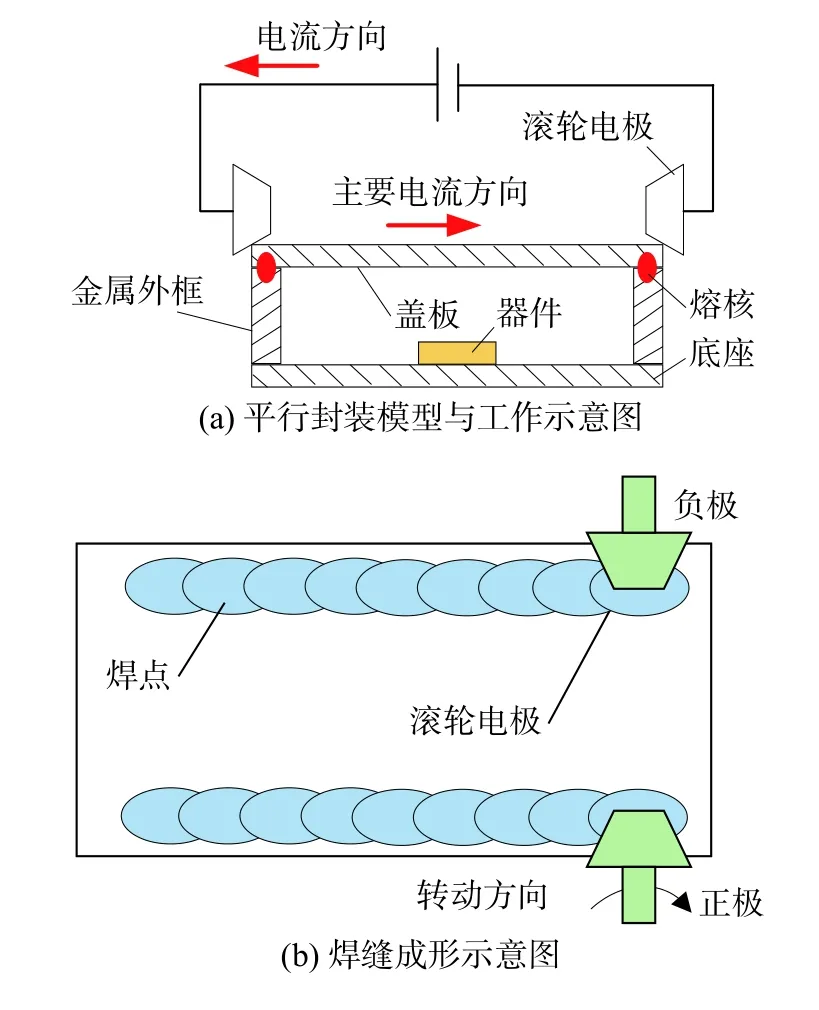

图1为电子器件平行缝焊模型与成形机理。电子元器件平行封装模型与工作示意图如图1a所示,在真空或保护气体环境下,将电子器件(石英晶体、微电子传感器和光电子等)放入底座后、在底座上方加盖板,通过对底座和盖板的接触部位进行电阻缝焊实现电子器件的气密性封装。

图1 电子器件平行缝焊模型与成形机理

盖板与金属外框进行缝焊时,利用2个微型平行圆锥形滚轮作为正负电极,通过电极在盖板与金属外框的接触区域施加微小压力,并将脉冲焊接电流从正电极通过盖板和底座到达负电极形成电流回路,在流经盖板与电极接触处产生焦耳热,使盖板与金属外框之间局部熔融形成焊点;通过匹配控制滚轮转速与放电脉冲频率,使前后焊点叠搭在一起,形成一条鱼鳞状的焊缝,如图1b所示。

由图1可知,盖板和底座缝焊的起始和结束位置位于器件的边角处,存在重复焊接的现象,此位置对单次焊接脉冲能量要求较低。缝焊前期由于热量累积较少,并且相邻焊点的距离较小,分流现象严重,需要较大的稳定输出脉冲能量[12]。焊接过程中滚轮在焊点的停留时间较短,焊点处的散热条件较差,长时间保持较大脉冲能量输出易造成严重的热量积累,影响焊点的一致性,甚至出现烧穿、过热组织等缺陷,后期应适当降低脉冲能量。熔核成形过程中,随着滚轮离开焊接区域,熔核区域压力不断减小,易产生缩孔,尽管前一个焊点的缩孔被后一个焊点的熔化金属填充,但最后一个焊点的缩孔是难以避免的,缩孔的出现会导致焊缝的密封可靠性降低,通过在收尾部分逐渐降低焊接能量可解决缩孔问题[13-14]。

1.2 电源输出波形控制方案

通过电源负载特性分析可知,焊接过程中焊点分流、热积累及焊接位置的差异,各焊点所需焊接脉冲能量不同,为得到一致性好的鱼鳞状焊缝,电源输出脉冲能量需要阶段调整。文中采用图2所示的电源输出波形控制方案,该方案将焊接过程分为上升、稳定Ⅰ、下降Ⅰ、稳定Ⅱ、下降Ⅱ5个阶段,每个阶段的脉冲个数(n1~n5)、脉冲能量(I1~I4)、脉冲放电时间(th)和脉冲间隔时间(tc)都可进行精密调节。

图2 电源输出波形控制示意图

图2所示波形控制方案中,上升阶段对应缝焊起始阶段,针对重复焊接的问题,为避免过熔,起始焊接脉冲能量(I1)较低;缝焊前期,为减小分流现象的影响,脉冲能量逐渐增加至较大的脉冲能量值(I2),后保持稳定(稳定阶段Ⅰ),此时焊接区域热量积累较少,进入热平衡阶段,持续稳定的脉冲能量输出可保证较优的熔核一致性;为解决持续较大能量输出导致的热积累严重问题,逐渐降低脉冲能量至I3,恢复至热平衡,减小热积累对焊缝的影响;达到热平衡后,继续保持稳定的脉冲电流进行焊接(稳定阶段Ⅱ),保证熔核质量;下降阶段Ⅱ对应缝焊结束阶段,与缝焊起始阶段相似,通过逐渐降低电流,避免收尾处过熔,同时解决最后一个焊点出现缩孔的问题。

2 电源系统设计

2.1 电源整体方案设计

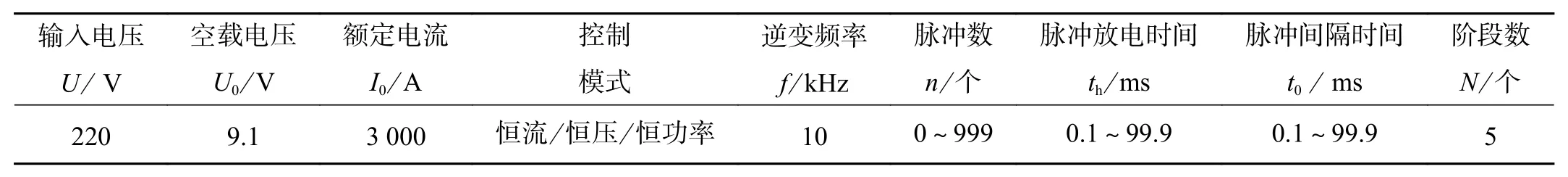

为实现对焊接过程脉冲能量、脉冲时间、脉冲放电频率等参数的精确控制,电源采用的设计技术指标见表1。

表1 电源设计技术指标

基于表1的技术指标,论文设计的电源总体系统方案如图3所示。包括主电路和控制系统两部分,其中主电路包括单相整流电路、滤波电路、全桥逆变电路、高频变压器、全波输出整流电路;控制系统包含硬件电路和软件设计,硬件电路主要包含最小控制系统、供电电路、反馈信号采样电路、IGBT驱动电路、人机交互系统、通信电路、异常保护电路、输入输出电路等。其中,人机交互系统采用8英寸彩色触摸屏实现工艺参数显示、修改和存储,可实现焊接电流、电压、功率和电阻曲线的实时显示。

图3 电源总体系统框架

2.2 主电路设计

电源的主电路拓扑如图4所示,单相220 V电压输入后经整流滤波输入IGBT全桥逆变电路转换为10 kHz方波电压,后经变压器T降压后进行全波整流,输出脉冲直流电压用于焊接。为降低高频开关损耗和抑制高频变压器占空比丢失,全桥逆变电路采用有限双极性控制策略,具体电路工作模态分析见文献[15-17]。为抑制变压器偏磁现象,变压器初级串联电容隔离直流分量。

图4 主电路拓扑结构

2.3 控制系统软件设计

为实现对电源输出能量、脉冲频率的精准控制,电源采用基于双MCU架构的STM32H745芯片作为控制核心,M4内核用于工艺参数储存、过程数据采集、处理、存储与通信,M7内核用于电源的反馈控制、故障诊断与保护。系统软件采用模块化设计,以满足不同焊接工艺要求,系统软件总体框图如图5所示,通过主程序对各功能模块的调用,实现了焊接工艺时序、信号采样及处理、多模式控制、外部通信、故障诊断等功能的协调工作。

图5 系统软件总体框图

2.4 脉冲能量反馈控制算法

电阻焊过程是典型的时变非线性系统,电源负载变化较大,系统输出存在较大的偏差,若使用常规的PID控制,会造成积分积累,出现较大超调量,且调整时间较长,无法满足焊接电源快速、稳定、精准的输出要求。

模糊自适应PID能根据实际的焊接情况,运用模糊推理,实现不同负载特性下的PID参数自整定,减小超调量,缩短调整时间,可较大地提升控制系统的负载适应性。

电源采用的控制算法框图如图6所示,当输入误差变化量e(t)和误差变化率ec(t)后,经过模糊推理得出被控对象的模糊值,使用加权平均法进行解模糊,得出精确输出值。最后将模糊控制器输出的ΔKp,ΔKi,ΔKd与初始PID参数相加,得出调整后的控制参数Kp,Ki,Kd实现PID参数的自整定。

图6 控制算法框图

3 试验结果与分析

3.1 试验平台与试验方法

为验证电源的输出控制精度、稳定性及控制算法的可靠性,基于大功率模拟负载(500 μΩ,5 000 W),高分辨率示波器(DSO-X 2002 A)、数据处理软件(Origin)等搭建测试平台,采集不同控制模式及工艺参数的负载电流、电压数据,利用Origin软件对不同控制模式下单脉冲及递增脉冲输出时的输出特性进行分析。

3.2 电源输出特性分析

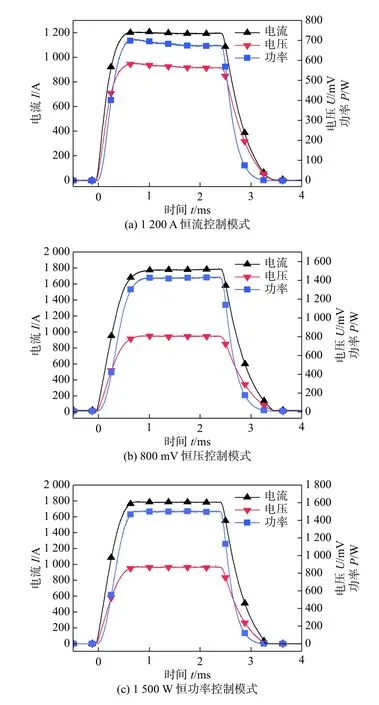

3.2.1 不同控制模式下单脉冲电特性分析

不同控制模式下电源输出脉冲电特性曲线如图7所示。恒流控制模式下(图7a),随着输出电流快速达到设定值,电压和功率先升高再缓降达到稳定,由Q=I2Rt可知开始时负载电阻温度升高,电阻变大,因此输出电压会在输出电流达到稳定后继续上升;恒压控制模式下(图7b),电流和功率曲线在上升的过程中没有过冲现象,但上升过程比较缓慢,这是由于输出负载的扰动需要转换为输出电压的扰动才能对电压信号进行采样反馈来进行控制,导致系统响应速度较慢;恒功率控制模式(图7c),通过对电压和电流的反馈,实现功率的稳定输出。同时可以看出这3种控制模式下输出能量在1 ms内调控到设定值,目前有关缝焊电源的输出调控时间为2 ms[14],相比之下,所研制的电源在输出调控时间上有一定的提升,并且无振荡现象,输出稳定,易于实现精确控制。焊接能量由焊接电流决定,但对于不平整的焊接面,恒流模式易产生飞溅,因此恒流模式适用于焊接面平整、接触电阻小及焊接时间短的焊件。由Q=U2/Rt可知,恒压模式可以解决长时间焊接导致的热积累问题,同时可以解决非平整面使电流密度大导致的飞溅问题,适用于焊接时间长、热积累明显的焊接中。恒功率模式输出稳定,适用于长时间、电极及焊件热量对焊接区影响较大的场合中。因此,焊接电源实现了在不同控制模式下的短时间脉冲能量精确控制,适用于微小零部件的精密焊接。

图7 不同控制模式下电源输出脉冲电特性曲线

3.2.2 电流递增输出模式脉冲电流峰值控制

图8为电流递增输出模式下的脉冲电流输出曲线,以分析电源在连续脉冲输出时的稳定性及验证模糊自适应PID控制算法的控制效果。

图8 电流递增输出模式下脉冲电流峰值效果对比

图8a为模糊自适应PID控制下的电流递增输出波形,从100 A开始,以100 A为步长,逐渐递增至2 800 A,可以看出电流输出稳定,过冲现象不明显;图8b为传统PID控制下的输出波形,输出电流同样能达到输出设定值,但随着输出电流的逐渐递增,出现不同程度的过冲现象。

图8c为模糊PID与传统PID的输出脉冲电流曲线对比,脉冲电流值分别为500 A,1 000 A,1 500 A,初始PID参数以500 A输出电流进行整定,随着输出电流的逐渐增大,传统PID控制出现过冲现象,对峰值电流的抑制效果较差,而模糊自适应PID控制无明显过冲现象,较好地抑制了峰值电流,这是由于传统PID无法随负载特性的变化对PID参数进行自整定,导致积分积累,使系统超调加大,出现振荡,而模糊自适应PID控制以误差及误差变化率作为输入,能快速的响应输出变化,对PID参数进行模糊推理,动态地适应负载特性变化,有效地抑制过冲现象及振荡。

图8d为模糊PID与传统PID控制算法的峰值电流与设定电流的差值曲线,传统PID的峰值电流差值随着输出的逐渐增加而增大,而模糊自适应PID的峰值电流差值比较稳定,对峰值电流的控制效果较好。因此,模糊自适应PID有效的抑制了多阶段输出时的峰值电流,无明显过冲,使得在连续多阶段输出时输出能量稳定、精准。

3.3 石英晶体电子封装工艺应用

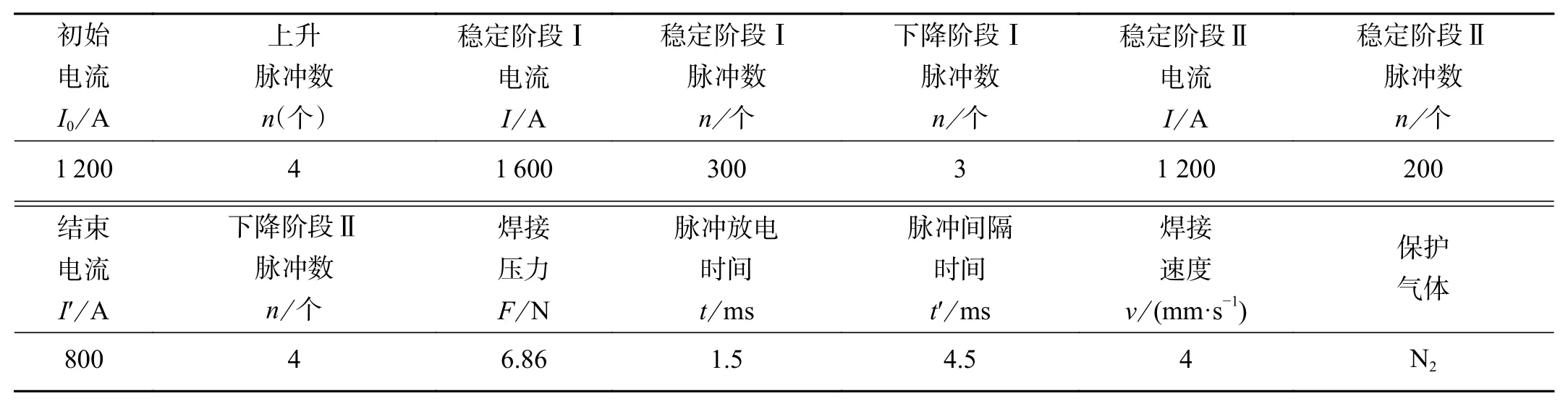

采用表2中的焊接工艺参数对尺寸为9mm×9mm的晶振进行平行缝焊试验,以检验电源的稳定性及负载适应性,电源输出采用恒流脉冲控制模式。

表2 石英晶体电子封装工艺参数

图9为石英晶体实际焊接时的电特性曲线,图9a为实际焊接脉冲电流进行有效值处理后进行拟合得到的曲线,图9b为实际脉冲电流有效值与设定值的偏差曲线,可以看出在连续输出下,输出波形没有出现异常波动,有效值偏差率保持在±0.5%以内,稳定性好。

图9 石英晶体电子封装过程电特性曲线

石英晶体电子封装效果如图10所示,图10a为石英晶振样品,图10b和图10c为焊接试样的焊缝效果图,可以看出,焊缝表面光滑,成形均匀,鱼鳞纹清晰,相邻焊缝间距达微米级,保证了焊缝的致密性,且没有明显的焊接缺陷。在实际焊接中,可根据实际的焊接需求对工艺参数进行调整,以得到优质的焊缝。

图10 石英晶体电子封装效果图

4 结论

(1)研制了一种多输出模式的精密微电阻缝焊电源,其最大输出电流3 000 A,逆变频率10 kHz,能在1 ms内实现稳定输出,控制响应速度快、负载适应性强。

(2)采用模糊自适应PID控制算法,有效地解决了传统PID控制在多阶段焊接过程中由于积分积累出现过冲的问题,提高了控制系统的稳定性。

(3)对石英晶体进行缝焊试验,输出电流有效值偏差率在±0.5%以内,相邻熔核堆叠距离达到24 μm精度,获得了较优质的鱼鳞纹焊缝。