基于SAX算法的CMT增材制造缺陷在线监测

王宏民,叶浩槐,宋莹莹,王建生,邓辅秦,潘增喜,2

(1. 五邑大学,广东 江门 529020;2. 伍伦贡大学,伍伦贡2522,澳大利亚)

0 前言

CMT增材制造技术以电弧为热源熔化金属,利用逐层熔覆成形的原理制造工件,工件由焊缝堆叠而成[1-4]。使用CMT增材制造的金属件具有密度高,化学成分均匀和力学性能强的优点,同时有成品精度低和效率低的缺点[5-6]。由于工件的加工时间长和加工的环境复杂,因此缺陷监测方法显得尤为重要,可靠的缺陷监测方法有利于增材制造过程节约时间和减少经济成本[7-8]。

增材制造的缺陷检测方法主要分为无损检测和破坏性检测2种,破坏性检测是金属件成形后再进行检测,不适用于在线缺陷监测,目前大部分无损检测只适用于离线检测,也有小部分适用于在线监测,但存在的问题较多,例如监测设备与制造系统集成难度大导致检测精度低;对检测的增材制造方式和检测材料存在特殊要求;以及对一些复杂工件的特殊区域存在漏检和对检测工况要求过高等一系列问题[9]。目前,国内华中科技大学的夏卫生等学者[10-11]利用红外视觉技术对电弧增材制造加工过程中的热场进行分析,从而实现故障诊断,另一种方法是使用多传感器采集加工过程中的信号,分析信号特征,进行缺陷检测;哈尔滨工业大学的郭卫军[12]分析了焊道与温度场之间的关系,国外主要使用如电流和电压传感器、电耦合器件摄像机、热红外摄像机和光谱仪等仪器,采用各种原位过程监测方法来进行缺陷监测,集成各类传感器的缺陷监测系统并不是CMT增材制造缺陷监测的最优选择,由于焊接环境恶劣,监测过程会受到太多干扰,例如,不同的光照条件会对热成像相机的成像造成影响,还有金属表面的粗糙度、材料性质等因素[13-14]。

基于焊接电流和焊接电压信号能够表征焊接过程的实际情况,文中寻找焊接电流和焊接电压信号与焊接工况之间的关系,达到缺陷监测的目的[15]。设计试验方案,搭建试验平台,收集良好组和缺陷组的焊接电流和焊接电压信号,采用SAX算法对时间序列信号离散化,根据划分的标准转换为字符串,使用公式计算字符串之间的欧氏距离,得到数据预处理结果。SAX算法具有降低原始序列的维度和保留局部特征信息的优点[16-17],同时设置试验对比组,将原始信号直接使用随机森林模型分类。SAX算法预处理的往往是小样本数据,无法突出表达特征,而随机森林算法不仅能够处理大样本数据,还具有防止过拟合、样本数量与分类精度的关系具有强解释性、省时高效和分类稳定的优点[18]。

1 CMT增材制造焊道试验与数据收集

1.1 设计CMT增材制造焊道试验方案

试验的研究对象是焊接电流信号和焊接电压信号,整个试验过程包括信号的产生、采集、分析和整理。试验平台由ABB机器人(型号为IRB 2600ID-15/1.85)、ABB机器人控制器(IRC5)、Transpuls Synergic(逆变器型数字电源)协同CMT数字焊接装置,信号收集器和PC电脑端组成。焊接机器人输出焊道,信号收集器收集焊接时的电流和电压信号并传送到PC电脑端进行信号处理;IRB 2600ID机器人适合弧焊应用可以提供准确的定位和缩短工作周期;Transpuls Synergic是一款24微处理器控制的逆变器型数字电源,提供了设备模块化设计和提高了连接扩展系统能力的灵活性。

在焊接过程中,通过焊接电流和焊接电压信号直接表征焊接缺陷是困难的。例如裂缝和孔穴这2钟缺陷产生的原因是冷却后应力分布不均,固体夹渣、未熔合和未焊透、形状缺陷这3种缺陷产生的原因是电流不稳定。以上部分的焊接缺陷的产生是无法准确地人为控制的,因此无法收集到足够多的电流和电压数据相关的表征。在增材制造过程中,出现不良焊接工况会直接形成焊接缺陷[11],以焊接工况为自变量,焊接缺陷为因变量,通过监测焊接工况,达到监测焊接缺陷的效果。试验设置2个缺陷工况组:无保护气体组与基材生锈组,无保护气体会导致焊道表面生锈、粗糙和气孔等缺陷;基材生锈会导致固体夹渣、皱褶等缺陷类型。除了2组缺陷组,还需设置1组良好组,通过对比试验验证缺陷监测系统的可行性。

1.2 设计试验参数

试验为了还原CMT增材制造场景,选取3个重要焊接参数:送丝速度(Wire feed speed, WFS)、机械臂移动速度(Travel speed, TS)和焊枪距离。送丝速度是焊接时单位时间内焊丝向焊接熔池送进的长度,机械臂移动速度是焊接时单位时间内机械臂移动的速度,焊枪距离是焊接时焊枪距离工件的位置,参数设置见表1。

表1 CMT增材制造设定参数

每种工况根据不同的送丝速度和机械臂移动速度组合成1组,焊枪距离不变,共有8组,3种工况共有24组数据样本。试验的焊丝型号为ER70-G,焊丝直径为ϕ0.9 mm,基材材料为低碳钢,在良好、基材生锈和无保护气体3种工况下制作焊道,并收集焊接电流信号和焊接电压信号,设定焊接参数完成后,3种工况焊道如图1所示,每条焊道长度为100 mm。

图1 3种工况的焊道

1.3 采集信号

根据表1制定的参数组,每种工况根据不同的WFS和TS为1组,共有8组。3种工况共有24组样本数据,每组样本数据都需要收集焊接电流、焊接电压和时间3种数据。IRBIRB 2600ID机器人完成试验所需焊道后,读取焊接电流和焊接电压数据时,只读取中间稳定的焊接电流和焊接电压数据。在收集数据过程中每0.1 ms读取一次焊接电流值和焊接电压值,保证了焊接电流值和焊接电压值的连续性。

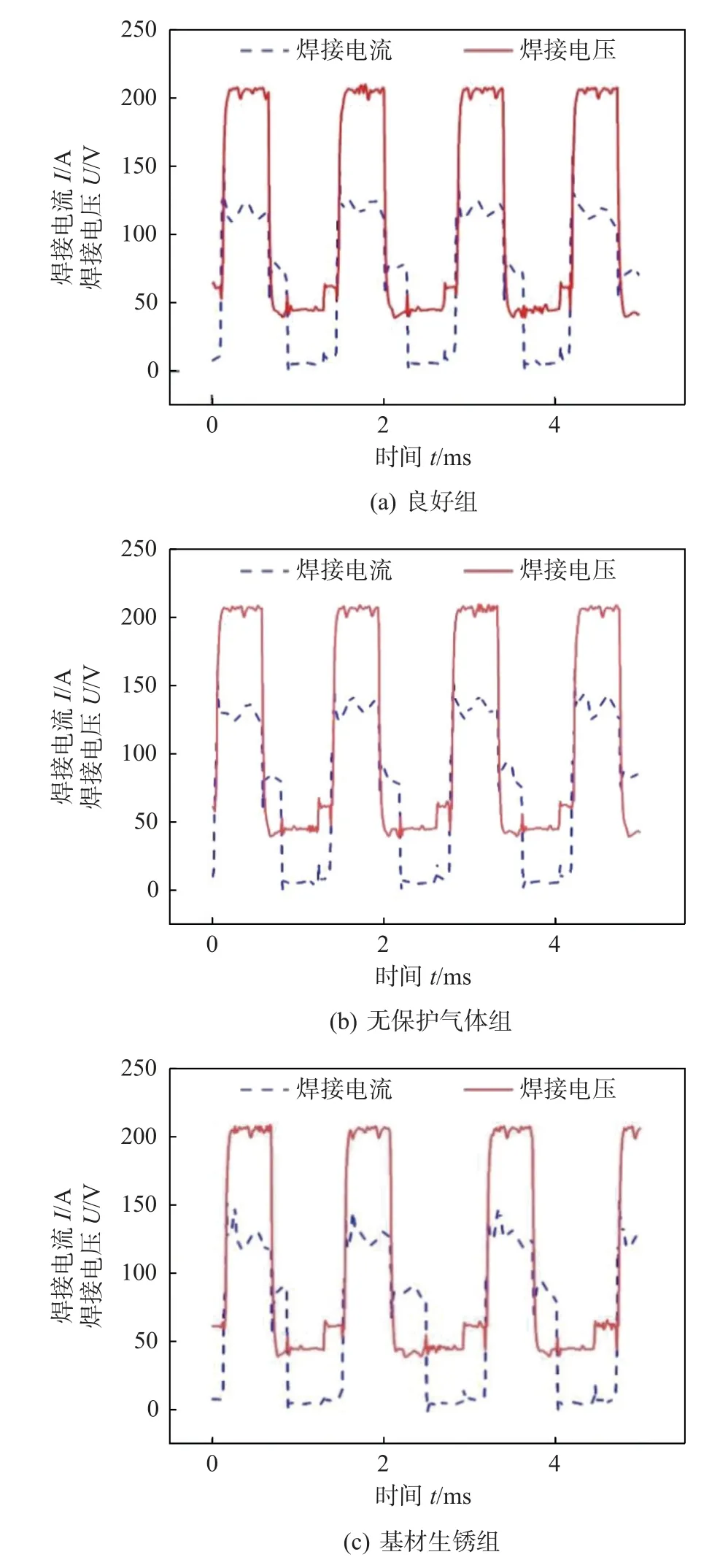

收集3种工况的焊接电流和焊接电压数据,随机选取部分焊接电流和焊接电压数据如图2所示。由于焊接电流信号数值相对焊接电压信号数值过低,可视化效果较差,因此图中焊接电流信号数值为原始值的5倍,更直观地发现不同焊道之间信号的差异。

图2 3种工况的原始焊接电流信号和焊接电压信号

图2可知,不同工况下焊接时的焊接电流信号和焊接电压信号图像没有存在明显差异。对于良好的焊缝,焊接电流曲线和焊接电压曲线的峰值周期几乎重合;对于无保护气体的焊缝,图像特征与良好组大致相同,但焊接电流数值略高于良好组,存在的差异不明显;对于基材生锈的焊缝,图像特征与良好组有细微差别:①焊接电流的峰值和平均值高于良好组;②焊接电流曲线和焊接电压曲线周期比良好组长。3种工况的焊接电压曲线大致相同,主要差异是焊接电流曲线的峰值和周期,WFS和TS是重要参数,参数的不同将导致后期数据预处理结果的不同,需要严格分类和排序。

2 基于SAX算法的数据预处理

2.1 SAX算法工作原理

SAX算法主要用于处理时间序列信号,即为符号近似聚合,将时间序列信号进行符号化,再计算字符串之间的欧氏距离得到数值型数据的算法。将原始焊接电流和焊接电压进行序列标准化,转换成均值为0,标准差为1的序列。

使用PPA降维法(Piecewise aggregate approximation)将原始焊接电流序列分成ω段,焊接电流时间序列信号的原始总长为C,分为n段,即C=c1,c2,c3,···,cn。将C转换成ω的序列,即C=c¯1,c¯2,···,c¯ω,PPA降维为式(1)取每段的平均值替代原始序列,根据焊接电流信号的复杂程度在表2的划分标准中选取α,将焊接电流信号的分区均值转换成符号,得出符号序列,同理焊接电压信号也转换成符号。

表2 符号化区域选取标准

时间序列数据经过PPA降维后,连续的时序信号转换成离散的符号表示,因此需要在标准化基础上寻找一种离散化技术,能够等概率地产生符号,且服从高斯分布。

根据标准化的时间序列,确定断点,通过断点可以划分大小相等的区域,定义每个区域代表的符号,从而实现离散化,断点标准具体参考见表2。根据焊接电流信号的复杂程度在表2的划分标准中选取α,将焊接电流信号的分区均值转换成符号,得出符号序列,同理焊接电压信号也转换成符号。

设焊接电压信号的总长为Q,计算C和Q两者之间的欧几里得距离为

式中:C表示电流总长;Q表示电压总长;c1,c2,c3, ···,ci和q1,q2,q3, ···,qi表示其中一个电流和电压数值。

通过PPA方法降维,得出C¯和Q¯序列,计算两者的欧几里得距离为

式中:,表示降维后的电流和电压总长;,表示其中一个数值;DR(,)表示降维后的计算符号。

整段序列符号化为C′和Q′,计算整段序列的最小欧几里得距离为

式中:Q′和C′表示符号化后的电流和电压;和表示其中一个。

2.2 SAX算法预处理结果

以500 ms的焊接电流和焊接电压信号转换成SAX结果样本。由于焊接电流和焊接电压数据体量大,多次调节参数后,从模型运算速度和稳定性的角度考虑,最终确定参数断点值α= 10、确定的最小值ω= 2 000,当v2= 5 mm/min和v2= 10 mm/min时3种工况下SAX模型处理结果如图3和图4所示。根据TS值的不同,预处理的结果在v2= 5 mm/min上整体结果比v2= 10 mm/min大,还有分析每个小组的结果发现大部分组无法简易区分转化结果,说明各工况的转化后数据之间未存在明显分界线,不存在线性可分,因此无法直接使用线性分类器进行分类,同时转化后的样本数量和特征数量都属于小样本分类,后续需要使用传统机器学习中的随机森林模型对预处理结果再处理,最终得出简易区分的结果。

图3 v2 = 5 mm/min时3种工况转化后数据对比

图4 v2 = 10 mm/min时3种工况转化后数据对比

3 基于随机森林模型的分类结果

3.1 预处理后数据的分类结果

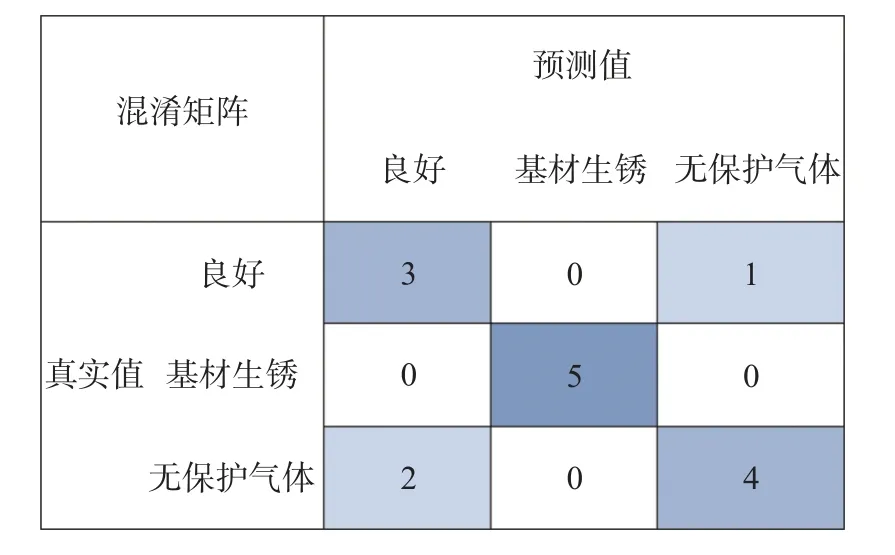

随机森林分类的结果用混淆矩阵(Confusion matrix)表示,其常用于表示和总结分类模型预测结果。

在完成数据预处理后,SAX算法预处理的数据为线性不可分,需使用非线性分类器进行结果分类,并对结果进行分析和对比,最后证明SAX模式是否适用于CMT增材制造的缺陷在线监测。试验分类采用随机森林模型分类,为突出SAX算法预处理的优势,降低随机森林模型对结果分类的过拟合影响,将采用原始的随机森林算法模型,不进行调节参数。SAX模型预处理的结果为数值型数据,进行分类的样本需要增加特征,转化后的TS值和WFS值分别作为特征,组成一个3特征的样本,每次随机抽取一个样本输入模型进行分类,随机森林模型中训练集与验证集两者比测试集为9∶1,训练集比验证集为4∶1,训练集有172个样本,验证集有44个样本,测试集有24个样本。转化后数据的混淆矩阵如图5所示,测试集的准确率为0.96,十分优秀,测试集的评估指标表见表3。

图5 测试集的混淆矩阵

表3 测试集的评估指标表

基于SAX算法的预处理分类样本有240个,训练集训练样本有177个,训练样本数量属于小样本,存在因训练样本数量不足导致分类精度较差,还需评估训练样本数量和分类精度之间的关系,SAX算法预处理结果的训练集样本数量与分类精度之间的关系如图6所示,SAX模式表示的训练样本数量大于130个时,分类精度则有良好的表现,说明训练样本数量满足分类精度需求。

图6 样本精度与样本数量关系

3.2 对比试验

为了突出SAX算法在CMT增材制造缺陷监测的重要性,需要设置对比试验,在进行多次对比后,确定对比3种工况的焊接电流信号,3种工况的原始焊接电压信号无明显差异,焊接电流信号在最大值、最小值、平均值和方差等方面存在差异,焊接电流的强弱和稳定性是影响缺陷形成的重要因素,焊接电压对缺陷形成的影响相对较小。设置分类对照组时仅考虑焊接电流信号即可,仅对焊接电流信号处理有2个优势:①能够更直接从焊接电流信号中得出焊接电流与缺陷形成之间的关系,降低焊接电压信号带来的干扰;②能够降低数据的运算规模,提高计算精度。若SAX算法的预处理组比原始焊接电流组分类准确率高,说明SAX算法预处理在CMT增材制造缺陷监测更有优越性。

随机抽取一组原始的焊接电流信号,参数为v1=4 mm/min,v2= 5 mm/min,以2 000个连续焊接电流数据作为一个样本,直接放入随机森林模型进行分类,设置每种工况共有50个焊接电流样本,3种工况则有150个样本,随机森林模型中训练集与验证集两者比测试集为9∶1,训练集比验证集为4∶1,训练集有108个样本,验证集有27个样本,测试集有15个样本,分类后原始焊接电流数据测试集的混淆矩阵如图7所示,测试集分类准确率为0.80不理想,测试集的评估指标见表4。

图7 测试集的混淆矩阵

表4 测试集的评估指标表

SAX模型预处理数据和原始焊接电流数据的训练集、验证集和测试集分类准确率见表5,SAX模型预处理的样本经随机森林模型分类后准确率较好,训练集、验证集到测试集准确率呈上升趋势,SAX模型预处理的样本特征数量较少,分类速度快,能够达到实时监测的要求,原始焊接电流信号直接放入随机森林分类,分类结果差,由于数据没有经过任何处理,特征太多,分类器无法提取有效的数据,导致分类时间长和准确率低。

表5 随机森林分类准确率

4 结论

(1)证明不良工况导致焊接缺陷的形成,可通过焊接电流信号和焊接电压信号表征,试验设置了良好组,基材生锈组和无保护气体组收集3者焊接时的焊接电流和焊接电压,通过分析焊接电流和焊接电压,识别增材过程的实际工况,从而达到实时监测缺陷的效果。

(2)证明了SAX算法适用于CMT增材制造的缺陷在线监测,设置SAX算法数据预处理组和原始焊接电流数据组,使用随机森林模型分类,结果表示SAX算法预处理的数据分类准确率达到96%,分类效果优秀,程序运作过程稳定迅速,为CMT增材制造的缺陷在线监测提供了一个新的可行性理论支持。