某多硫化物金铜矿石工艺矿物学研究

刘朝辉

(帕鲁特有限责任公司)

随着科技的不断发展,矿产资源利用水平不断提高,工艺矿物学在选矿工艺方案制定、优化及技术改造中的作用愈发重要[1-5]。本文以安徽某多硫化物金铜矿石样品为研究对象,采用MLA、扫描电镜、体视显微镜等技术手段,查明了矿石成分、矿物组成、主要矿物工艺特征等,分析了影响目的矿物回收的矿物学因素,为该矿石资源的开发利用提供了矿物学依据[6]。

1 矿石性质

1.1 化学成分

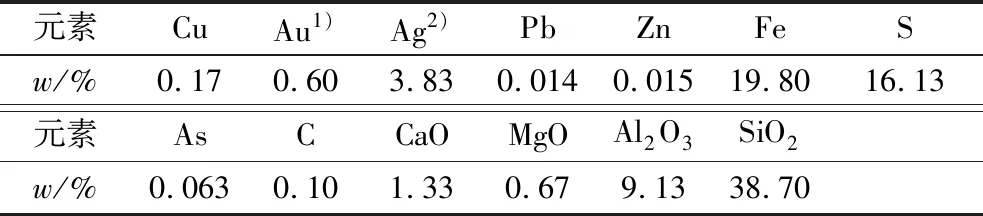

某多硫化物金铜矿石中金、铜为主要有价回收元素,铜品位为0.17 %,金品位为0.60 g/t,其化学成分分析结果见表1。

表1 化学成分分析结果

1.2 物相分析

样品中铜主要以硫化铜的形式存在,物相分析结果见表2。

表2 铜物相分析结果

1.3 矿物组成

通过电子显微镜,并结合化学成分分析及MLA等检测手段,确定了样品的矿物组成,结果见表3。

表3 矿物相对含量测量结果

由表3可知:该样品中金属矿物占35.35 %,其中金属硫化物占31.19 %,主要为黄铁矿(占30.66 %),其次黄铜矿(占0.51 %);金属氧化物占4.16 %,其中褐铁矿占0.53 %,矿石氧化率为1.73 %;脉石矿物占64.65 %。结合样品含硫16.13 %,金品位0.60 g/t,铜品位0.17 %,金、铜和硫均为有价元素,因此可以将该矿石归为多硫化物金铜矿石。

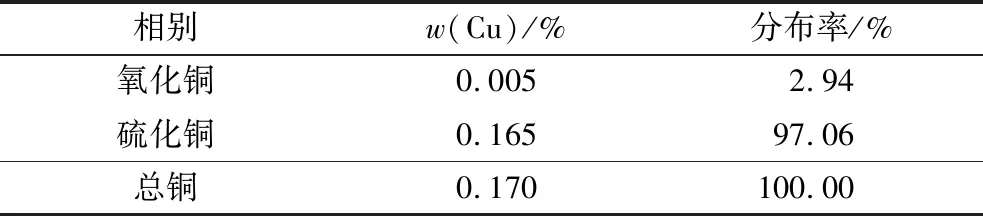

2 主要矿物工艺特征

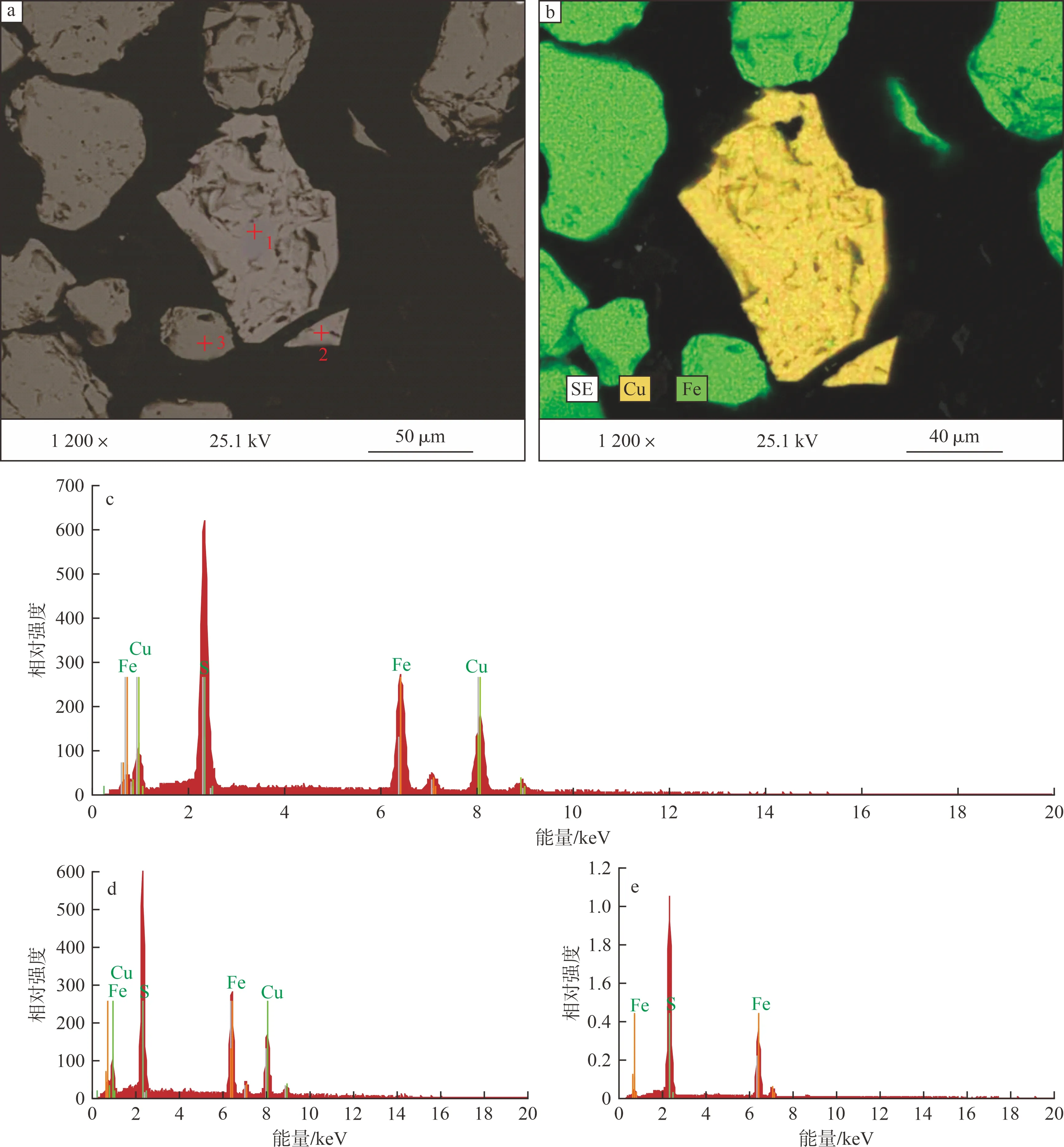

黄铁矿(FeS2):占矿物相对含量的30.66 %,高倍镜下检测,大部分黄铁矿表面光滑、易磨光。粒度主要分布在0.010~0.053 mm,以细粒为主。黄铁矿主要呈单体形态,以半自形晶为主[7],也存在他形晶黄铁矿。黄铁矿与黄铜矿存在一定的嵌布关系,少量黄铁矿与黄铜矿连晶分布,呈现矿物集合体的形式,有时可见二者相互包裹的现象。黄铁矿与脉石矿物密切嵌布,可见黄铁矿与脉石矿物连晶分布,部分黄铁矿被脉石矿物完全包裹或局部嵌布在脉石矿物之中。少量黄铁矿与氧化铁矿物密切嵌布,部分黄铁矿与磁铁矿连晶分布或嵌入其中,结果见图1。

图1 显微照片及背散射图

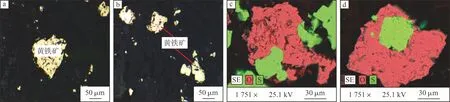

黄铜矿(CuFeS2):占矿物相对含量的0.51 %,高倍镜下检测到黄铜矿的磨光度较好,表面光滑、易磨光。黄铜矿主要呈单体状态,以半自形—他形晶为主。样品中黄铜矿的粒度主要分布在0.010~0.053 mm,以细粒为主,少量中粒、微粒及粗粒。

黄铜矿与其他矿物的嵌布关系主要可分为以下2种类型:

1)与其他金属硫化物连晶分布的黄铜矿。这部分黄铜矿主要分布在黄铁矿边部、黄铁矿微裂隙及粒间,以中粒为主,该类黄铜矿不易与黄铁矿解离,容易形成铜、铁矿物连生体,且易流失到浮选尾矿中,对黄铜矿的回收会产生不利的影响。

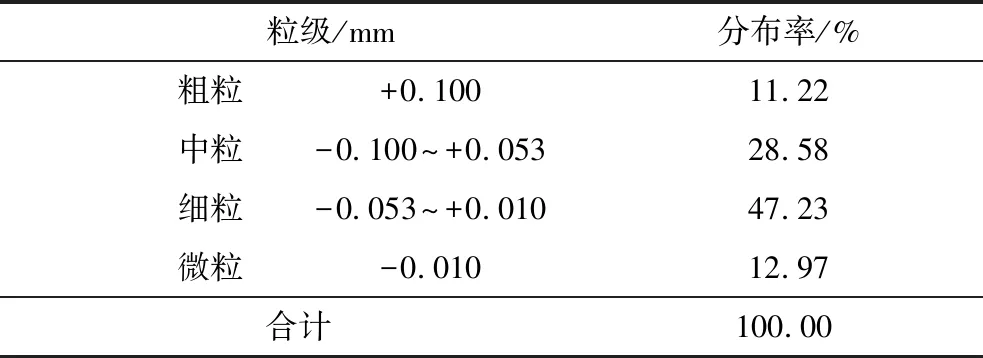

2)与脉石矿物连晶分布及嵌布在脉石矿物之中的黄铜矿。这部分黄铜矿的含量要高于与其他金属硫化物连晶分布的黄铜矿,其特点是与其他金属硫化物嵌布关系不密切,多呈微细粒嵌布于脉石矿物中,且不易与脉石矿物解离,易与脉石矿物呈连生体流失到浮选尾矿中。部分黄铜矿的分布特征见图2。

通过重复改变式(1)中函数的范围,其余3种不同程度的变形即可表示出来。通过对绕组径向变形程度模型的建立,即可求取变形后的变压器绕组参数。在绕组变形的情况下,电场为不均匀分布。

图2 扫描电镜能谱成分分析

3 铜矿物工艺特征

3.1 铜矿物组成及粒度特征

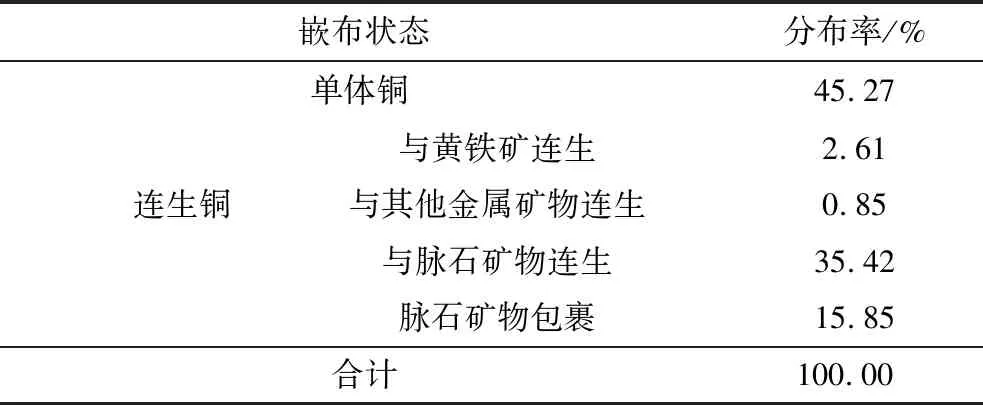

经高倍镜下检测及能谱成分分析,该样品中铜矿物主要为黄铜矿,铜品位为33.73 %,铁品位为35.07 %,含硫31.20 %,黄铜矿粒度分布以细粒为主,占47.23 %,结果见表4。

表4 黄铜矿粒度分析结果

3.2 铜矿物嵌布关系特征

通过测定统计,黄铜矿主要呈单体状态,占45.27 %,检测结果见表5。

表5 黄铜矿嵌布状态分析结果

4 金矿物工艺特征

4.1 金矿物组成及粒度特征

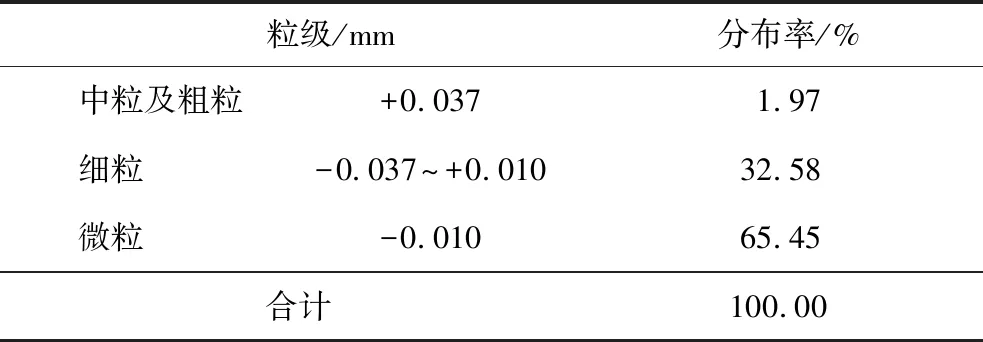

经扫描电镜能谱成分分析,样品中的金矿物全部为自然金,平均成色为885.36 ‰。根据测量统计结果,金矿物以微细粒金为主,合计占98.03 %,检测结果见表6。

表6 金矿物粒度分析结果

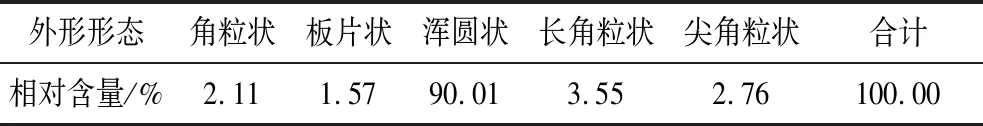

4.2 金矿物外形形态特征

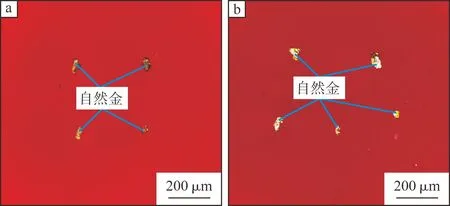

该样品中金矿物的形态以浑圆粒状为主,占90.01 %,检测结果见表7,部分自然金颗粒形态见图3。

图3 体视显微镜下自然金形态

表7 金矿物外形形态检测结果

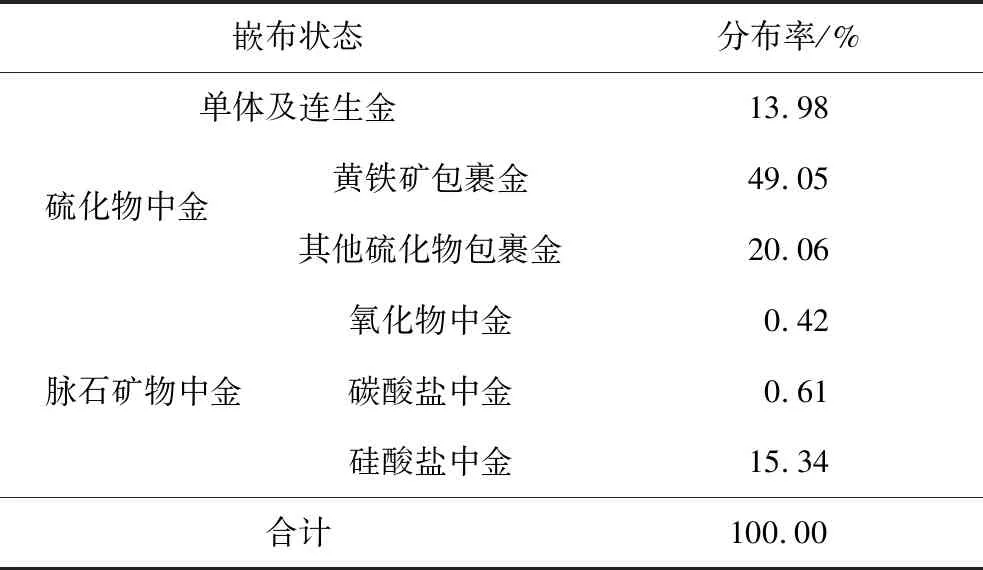

4.3 金矿物嵌布关系特征

通过检测可知,样品中金矿物的嵌布关系以硫化物包裹金为主,检测结果见表8。

表8 金嵌布状态分析结果

5 影响铜、金回收的矿物学因素

5.1 影响铜回收的矿物学因素

1)铜赋存状态的影响。与脉石矿物连生的黄铜矿占35.42 %,被脉石矿物包裹的黄铜矿占15.85 %,部分黄铜矿为微细粒,不易与脉石矿物解离,易与脉石矿物呈连生体流失到混合浮选尾矿中,因此影响铜的回收率。

2)铜粒度的影响。矿石中黄铜矿的粒度分布不均匀,粗粒黄铜矿占11.22 %,小于0.01 mm的微细粒黄铜矿占12.97 %。磨矿细度过细,会造成粗粒的黄铜矿过磨;磨矿细度过粗,细粒级黄铜矿无法解离。

5.2 影响金回收的矿物学因素

1)金的赋存状态及粒度的影响。样品中脉石矿物包裹金占16.37 %,硫化物包裹金占69.11 %,小于0.01 mm的微细粒金含量高,机械磨矿很难使这部分微细粒包裹金达到完全的裸露或解离,脉石矿物包裹金容易流失到混合浮选尾矿中,硫化物包裹金容易流失到硫精矿中,从而影响金的回收率。

2)金矿物形态对金回收的影响。部分颗粒金以浑圆状形式存在,较难上浮,若不采取有效的重选回收手段,极易损失于尾矿当中。

3)样品中含白云母、黑云母、绢云母、绿泥石等脉石矿物,它们均属硬度较低、相互之间结合力较弱的矿物,易产生泥化现象,会影响浮选过程及浮选产品的质量。

6 浮选试验验证及产品考查

6.1 浮选试验

采用重选—重尾混合浮选—混合精矿铜硫分离(三次精选)进行闭路试验,结果表明:铜精矿中铜品位为10.76 %、金品位为17.74 g/t,硫精矿中含硫45.05 %,全流程铜、金、硫的总回收率分别为91.70 %、50.21 %、90.93 %,试验获得了良好的技术指标。

6.2 流失状态考查

对重选—重尾混合浮选—混合精矿铜硫分离流程闭路尾矿中铜、金的流失状态进行了考查,结果表明:尾矿中流失的黄铜矿主要由于与脉石矿物连生及被脉石矿物包裹,合计占90.72 %,以其他状态流失的黄铜矿较少;尾矿中流失的金主要为脉石矿物包裹金,占97.28 %,以其他状态流失的金极少,混合浮选尾矿中流失的金和铜均属合理流失。

7 结 论

1)工艺矿物学研究表明:矿石含硫16.13 %,金品位0.60 g/t,铜品位0.17 %。铜矿物主要为黄铜矿,粒度以细粒为主。金矿物为自然金,平均成色为885.36 ‰,主要以微细粒金形式存在。

2)经过重选—重尾混合浮选—混合精矿铜硫分离(三次精选)闭路试验,铜、金、硫的总回收率分别为91.70 %、50.21 %、90.93 %。

3)尾矿中流失的黄铜矿主要以与脉石矿物连生和被脉石矿物包裹的形式存在,占总流失量的90.72 %;流失的金主要为脉石矿物包裹金,占总流失量的97.28 %,与工艺矿物学研究结果相吻合。因此,混合浮选尾矿中流失的金和铜属于合理流失。