基于6D BIM 技术的双壁钢围堰碳足迹计算模型及应用研究

张红卫

(中铁二十二局集团第五工程有限公司,重庆 400711)

随着交通强国、数字中国等重大战略的提出,智慧建设的理念越来越多地体现在我国土木工程的建设中,各地的工程建设越来越重视创新、驱动的概念,朝着融合、发展的方向转变[1]。目前,我国正处于大力开展基础设施建设的阶段,对基础设施建设的速度、规模、质量与效益尤为重视。在信息时代,土木工程行业的高质量发展离不开数字信息技术,其中,BIM 作为当今智能建造的热点技术被广泛应用于工程施工领域。

桥梁工程作为交通运输的咽喉,重要性不言而喻。已有专家学者对桥梁工程领域的智能建造进行了研究。文武松等[2]以BIM 技术为载体,完成了数据共享和业务集成,从而实现了桥梁施工过程中的数智化升级与数字孪生驱动的桥梁智能建造;搭建智慧工地以提升生产效率,实现了桥梁运营期智慧运维监测,最终形成了桥梁智能建造、智慧服务一体化综合管理平台。齐成龙等[3]以杭州湾跨海大桥为工程背景,围绕方案比选、接口设计、信息化建设管理、钢结构智能建造、智能梁场、装配式构件智能建造等方面,构建复杂环境条件下的大跨度铁路桥梁智能设计与智能建造体系。杨元元[4]基于BIM 技术,对大型预制梁场智慧建造模式进行研究,搭建了智慧梁场协同管理平台,对我国的装配式桥梁工程建造新模式的发展具有深远意义。此外,杨云英等[5]基于5D BIM 技术对建筑施工阶段的低碳信息集成管理技术进行探索,提出了6D BIM技术的概念,并详细阐述了如何收集低碳信息、建立低碳管理模型,实现了BIM 技术与低碳建筑之间的联动。姜彩琳[6]分析了建筑项目施工阶段的成本与碳排放的计算,利用工程计量造价系统,构建了基于BIM 的施工成本和碳排放计算模型,进而构建出了低碳信息集成管理的6D BIM。潘升等[7]以某海外建筑钢结构工程为例,详细介绍了3D 模型、4D 进度、5D 成本、6D 构件状态的应用过程,强调了6D BIM 技术的高效与可视化管理,突出了6D BIM技术在工程项目中的优势。

近年来,5D BIM 技术以其明显的优势和广阔的前景被广泛应用于国内外建筑工程领域。随着我国“双碳”目标和绿色建筑领域发展要求的提出[8],融入低碳信息集成管理技术的6D BIM 技术也诞生了。然而,目前6D BIM 技术仍处于理论阶段,关于其在工程实际中应用的文献资料很少,且现有文献大多偏向于对整个建筑工程的碳足迹计算与应用研究,基础设施碳足迹则相对被忽略。因此,本文依托工程实例,建立双壁钢围堰BIM,对围堰施工进度与资源消耗进行关联模拟,并确定碳排放测算方法,通过QT Creator 二次开发碳足迹计算系统,建立碳足迹因子数据库,进而实现对双壁钢围堰全生命周期碳排放的实时监测与计算。本文完整介绍了6D BIM 在工程各个阶段的应用及其效果,体现了6D BIM 技术信息化、可视化、多维化、低碳化和可持续发展的优势。

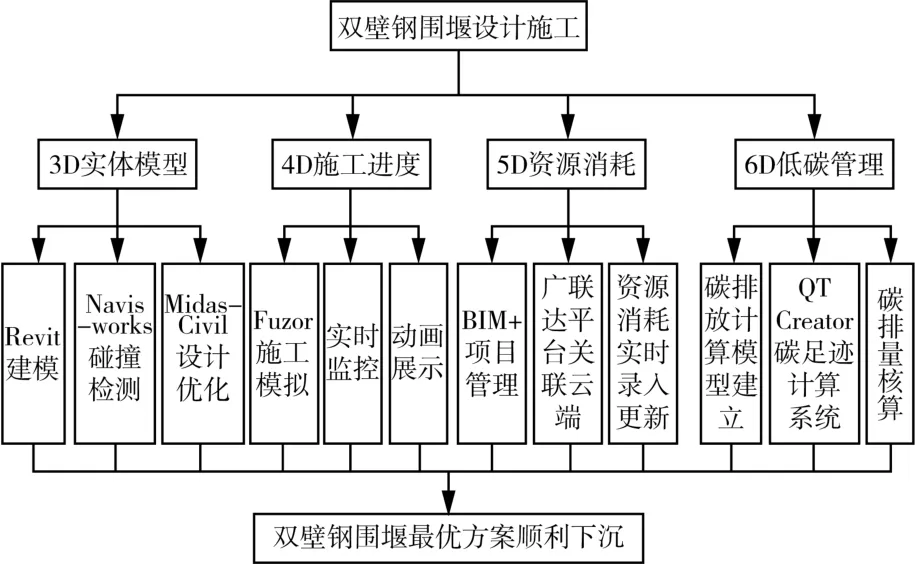

1 6D BIM 技术路线介绍

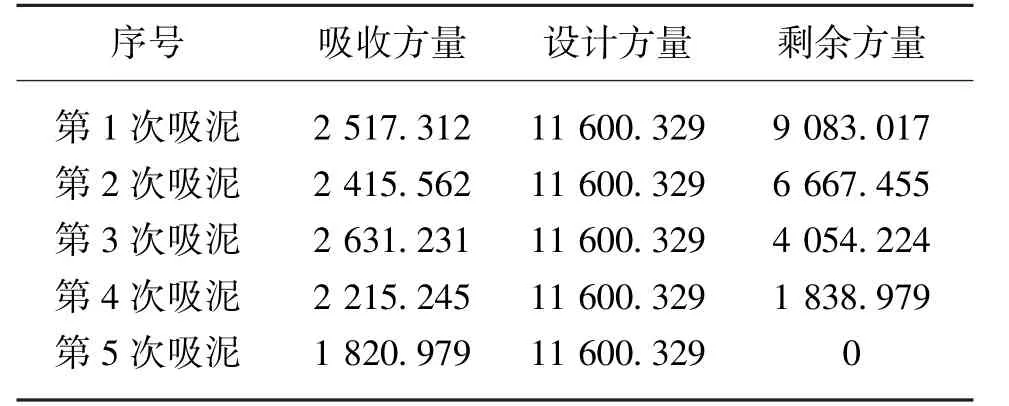

6D BIM 技术路线如图1 所示。

图1 6D BIM 技术路线

2 3D BIM 的建立与转换

2.1 BIM 的建立

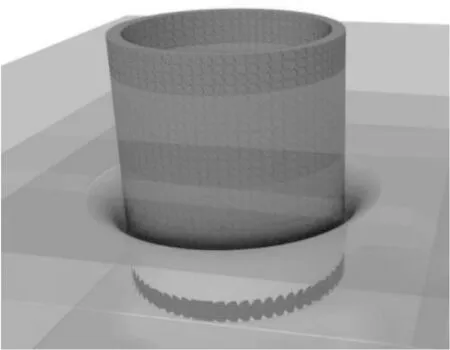

根据双壁钢围堰的设计图纸和参数,利用Revit软件建立三维模型,精确反映钢围堰单元构件的定位及尺寸[9],通过可视化效果模拟其预拼装过程。建立模型时,先建立各节段单元件的三维族库,然后将单元件进行组拼,双壁钢围堰及施工平台模型如图2 所示。

图2 双壁钢围堰及施工平台模型

将Revit 3D 模型导入Navisworks 软件进行碰撞检测,快速查找出模型各单元件的碰撞点,并出具碰撞检测报告[10]。根据报告结果,不断对双壁钢围堰的设计方案进行优化,解决了传统的二维CAD(计算机辅助设计)图纸无法避免错、漏、碰这一问题[11]。

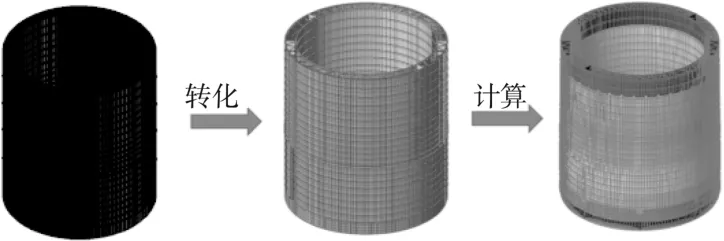

2.2 Revit-Midas Civil 模型转换

Midas Civil 作为通用的空间有限元分析软件,广泛适用于桥梁、地下结构、工业建筑等土木工程领域[12],尤其针对桥梁结构,在建模、分析、后处理、设计等方面提供了很多便捷的功能[13]。然而,利用Revit 软件建立的3D 模型无法直接转换到Midas Civil 软件中进行结构分析。针对这一问题,本文基于Revit 平台的Revit API(应用程序接口)技术,借助Visual Studio 平台上的C#语言,实现Revit 模型信息提取程序的二次开发,获取Revit 双壁钢围堰模型所含的几何参数、弹性模量、泊松比等模型信息,利用C#语言编写MCT 文件并生成接口程序。MCT 文件作为Midas Civil 的数据文件,包含建模时模型所需的所有信息;把该接口放置于Revit软件中,在交互的GUI(graphical user interface,图形用户界面)上即可实现模型由Revit 到Midas Civil的直接转换。

将生成的MCT 文件导入Midas Civil 中,能够准确地将Revit 模型信息传递到有限元模型中,并对该模型进行相应的有限元计算。双壁钢围堰模型转换效果如图3 所示。

图3 双壁钢围堰模型转换效果

3 BIM 关联模拟

3.1 BIM 施工模拟

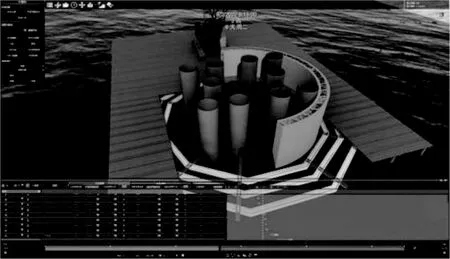

运用Fuzor 软件完成双壁钢围堰建造过程的4D BIM 模拟,与项目时间表相关联,按照工程施工进度计划进行施工过程模拟。真实还原施工建造顺序,实时监控模拟施工建造过程并制成动画进行展示[14],让相关人员更加直观地查看建造进展;并根据施工过程模拟动画,反复优化,最终确定双壁钢围堰的现场施工步骤。围堰施工模拟进度动画效果如图4 所示。

图4 围堰施工模拟进度动画效果

3.2 泥浆可视化动态模拟

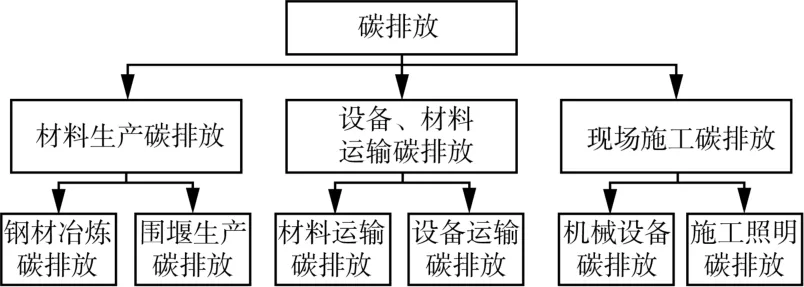

为详细了解围堰底部的情况,在围堰吸泥下沉的过程中,安排专业人员利用测绳测量围堰内的水深,并将每日的测量结果进行数据处理。围堰每日吸泥量如表1 所示。

表1 围堰每日吸泥量 (m3)

根据表1 的数据,利用BIM 软件进行地形图三维影像模拟成像,使围堰内的泥土清理情况和剩余工程量情况一目了然[15]。BIM 地形三维影像如图5 所示。

图5 BIM 地形三维影像

4 5D 资源消耗模型

5D BIM 在4D BIM 的基础上增加了资源消耗维度。根据双壁钢围堰结构的特点,将其资源消耗划分为建材制造、建材运输和建设施工3 个阶段。建立资源消耗计算模型。

4.1 建材制造阶段的资源消耗模型

双壁钢围堰采用分块加工、现场拼装的制造方式,包含外壁板、水平杆、竖肋、外环肋等Q235B 型钢构件。建材制造阶段的资源消耗模型为

式中,Z1为建材制造阶段的资源消耗量,kg;n为材料总件数,件;Ci为第i种材料的质量,kg。

4.2 建材运输阶段的资源消耗模型

双壁钢围堰在建材运输阶段产生的资源消耗主要来源于交通运输工具的能源消耗。该阶段的资源消耗模型为

式中,Z2为建材运输阶段资源消耗量,kg;Ki为第i种材料的运输距离,km。

4.3 建设施工阶段的资源消耗模型

双壁钢围堰在建设施工阶段涉及的模块较多,但本文仅研究双壁钢围堰本身,不将钢护筒及钻孔平台等辅助设施的资源消耗计入其中。因此本阶段的资源消耗主要来自各机械设备的使用过程。建设施工阶段的资源消耗模型为

式中,Z3为建设施工阶段资源消耗量,kg;Hi为第i种机械设备每小时消耗能源量;Ti为第i种机械设备使用的时间,h。

由此可以得出双壁钢围堰各个阶段的资源消耗量及消耗总量。

4.4 5D 资源消耗信息录入

基于“BIM+项目管理”的智能建造管理与创新模式,以Navisworks 软件为载体,导入数据信息,使资源消耗智能化、可视化;结合广联达BIM5D 平台,关联构件、物资等信息清单,实时录入、更新每天的施工进度,工作人员可通过手机端App 等便捷方式随时查看,快速了解现场施工信息。以上操作为双壁钢围堰的6D BIM 技术奠定了基础。

5 6D BIM——双壁钢围堰碳足迹计算模型及应用

5.1 “双碳”目标

双壁钢围堰是我国深水基础施工中的常用结构。在双壁钢围堰的生产和施工中,不论是钢材生产过程还是围堰组装焊接过程,都会排放大量的二氧化碳气体,导致碳排放量增加。

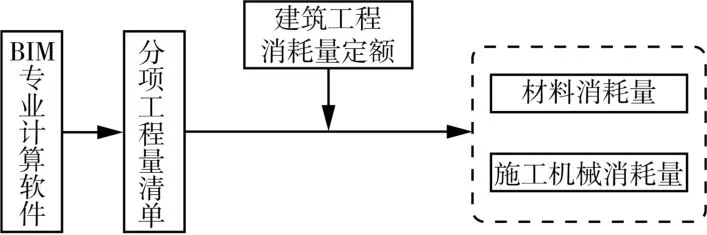

基于6D BIM 技术,结合5D BIM 提供的各阶段资源消耗信息,以建筑全生命周期视角综合进行碳排放考量。双壁钢围堰降碳路径如图6 所示。

图6 双壁钢围堰降碳路径

5.2 基于BIM 的建筑工程量转化与计算

通过Revit 软件所计算出的工程量数据一般按照分部分项工程进行分类统计,这样统计不仅会使各分项工程的工程量的定额单位不一致,且只能提供项目基础工程量,不能提供材料、人工和机械台班等的用量,导致碳足迹计算参数不完整。

依据中华人民共和国住房和城乡建设部于2016 年印发的《装配式建筑工程消耗量定额》(建标[2016]291 号),将各分项工程量转换为各材料和机械台班消耗量,以定额为中间转换物,参与到工程消耗量统计中,以便快速统计工程消耗量。工程消耗量统计框架如图7 所示。

图7 工程消耗量统计框架

5.3 碳排放测算方法

目前,碳排放测算的方法主要是全生命周期评价。LCA 是一种对产品、工艺或者活动“从摇篮到坟墓”全过程中消耗的资源和潜在的环境影响进行评价的工具,包括原材料的开采与加工,产品制造、运输、使用、维护直至废弃处置的全过程[16]。

使用基于过程法的全生命周期评价法计算碳排放量,基本原理为碳排放量=各项碳排放指标×指标相应的碳排放因子。

由于双壁钢围堰后期需拆除,为临时性建筑,不考虑运营维护阶段,因此只需界定其生产、运输、施工3 个阶段的典型活动碳排放构成和碳排放核算范围,并建立材料、结构、设备、技术、工艺、施工组织管理与碳排放映射关联方法[17]。通过BIM 计量软件结合工程定额,得到各阶段碳排放指标。

生产阶段的计算模型为

式中,E1为材料生产阶段产生的碳排放量,t;Qi为第i种材料的消耗量,kg;μi为第i种材料的生产折损率,%;Fi为第i种材料的碳足迹因子,kg CO2/单位。

运输阶段的计算模型为

式中,E2为材料运输阶段产生的碳排放量,t;Di为第i种材料的运距,km;Gi为第i种材料运输车型每千米的碳足迹因子,kg CO2/km。

施工阶段的计算模型为

式中,E3为材料施工阶段产生的碳排放量,t;Mi为第i种机械台班总量,台班;Ki为第i种机械每台班碳足迹因子,kg CO2/台班;Pi为人工工日总数,工日;Li为每工日人工碳足迹因子,kg CO2/工日。

根据式(6)可计算得出双壁钢围堰生产施工过程各个阶段的碳排放量。求和后便可得到整体的碳排放,其计算模型为

5.4 QT Creator 碳足迹计算系统

基于C++语言,采用全生命周期测算法,对QT Creator 集成开发平台进行二次开发,开发的碳足迹计算系统如图8 所示。

图8 碳足迹计算系统

通过分析建筑物化过程各阶段碳足迹的来源,建立基于BIM 的建筑物化碳足迹计算模型,进行消耗量转化计算。

对双壁钢围堰碳排放进行计算,得出3 个阶段的碳排放量分别为:203.342 t、4.256 t 和8.753 t。分析得出材料生产阶段的碳排放量最大。

根据建立的碳排放数学计算模型,同步计算各阶段的碳排放量。以此为依据验证QT Creator 碳足迹计算系统的准确性,对比发现,QT Creator 碳足迹计算系统计算得出的碳排放量与通过数学计算模型直接计算结果一致,确认该系统精准高效。

6 结论

本文将6D BIM 技术融合应用于双壁钢围堰的设计和施工中。建立3D BIM 模型,并通过C#语言将模型转换到Midas Civil 中进行有限元分析,同时将有效数据存储到数据库中。此操作无须人工过度干预,简单方便,打破了不同阶段数据传递困难的壁垒,有效缩短了设计阶段的工期。

(1) 基于“BIM+项目管理”的智能建管新模式,实现4D BIM 的施工进度可视化、施工动态模拟。在4D BIM 的基础上,融入5D 资源消耗,建立资源消耗模型,实现各参建方在施工全过程中的协同管理。并通过计算得出结论:建材生产过程中所产生的资源消耗最多。为碳排量计算奠定基础。

(2) 开发基于BIM 的碳足迹计算系统,建立碳足迹因子数据库,对材料生产、运输以及主体施工阶段的碳足迹进行计算。结果表明:材料生产阶段的碳排放量最大,可通过优化设计图纸、利用BIM技术减少碰撞等降低返工率,减少用钢量,或寻找新的绿色材料进行替代。