大断面软弱围岩隧道光面爆破技术研究

冯 畅 ,吴室谕 ,袁正兵

(1.重庆渝湘复线高速公路有限公司,重庆 401121;2.苏交科集团股份有限公司,南京 210019)

由于我国多山的地理环境以及日益增长的公路运输需求,大断面隧道逐渐受到关注[1]。大断面隧道工程存在施工步骤多、围岩扰动大、自稳能力差、施工风险大等技术难题[2-3],其爆破开挖易造成软弱围岩的失稳、变形,使得开挖断面偏离预想隧道轮廓,引起较大的超欠挖[4],影响施工进度,增加工程建设成本。因此,探究能有效控制超欠挖的爆破技术是大断面隧道工程的技术关键。

光面爆破通过分区分段式微差爆破[5],辅以合理设置爆破参数,依靠不同爆孔连心线上形成的平整断裂面有效地控制超欠挖[6],限制围岩的爆破损伤区[7]。针对不同的地质条件,Zou 等[8]研究了影响光面爆破质量的各项因素,发现装药浓度和爆速是重要性仅次于围岩性质的因素;Wang 等[9]认为对于完整和碎裂的岩体结构,需重点考虑周边孔的间距。张运良等[10]通过爆炸应力波的传播及爆生气体的楔入研究了软弱夹层对光面爆破效果的影响机理。丁祥[11]针对互层岩体对光面爆破的周边眼炮孔布置进行优化,发现这种优化有利于隧道轮廓的平整化和超挖的减少。

为解决普通爆破产生的岩体破碎严重、超挖量大、经济效益低等技术问题,本文以武隆隧道、白马山2 号隧道的开挖为例,优化施工流程和爆破参数,明确了光面爆破后的超挖超耗改善效果及经济效益,助力大断面软弱围岩隧道的高效、安全施工。

1 工程概况

渝湘高速公路复线(巴南至彭水段)项目位于重庆市武隆区,其中武隆隧道、白马山2 号隧道所处位置为喀斯特地貌,武隆隧道洞身围岩为Ⅳ级围岩,岩性为粉砂质页岩;白马山2 号隧道洞身围岩也为Ⅳ级围岩,岩质为页岩,岩石单轴抗压强度为20~40 MPa;采用上下台阶钻爆法施工,其中上台阶90.78 m2,下台阶54.24 m2,故属于大断面隧道。

武隆隧道的数据采集段为ZK115+868.38~ZK115+869.78 区段,白马山2 号隧道的数据采集段为ZK102+537~ZK102+558 区段。武隆隧道进口左右洞累计开挖1 773/1 968 m,武隆隧道出口左右洞累计开挖1 932.2/1 915.4 m;白云山隧道进口左右洞累计开挖2 384/2 371 m,出口左右洞累计开挖1 768.4/1 938 m。由于围岩整体稳定性差,传统的爆破方法多依据工程经验和类比方法设置爆破炮孔参数,开挖轮廓线不理想,超欠挖控制较差。渝湘高速公路复线项目隧道占比高,喷射混凝土和二衬混凝土用量直接影响施工效率和施工成本,因此钻爆法隧道超欠挖及喷射混凝土超耗是现阶段爆破技术人员努力解决的问题。

2 光面爆破方案

2.1 爆破流程与参数设计

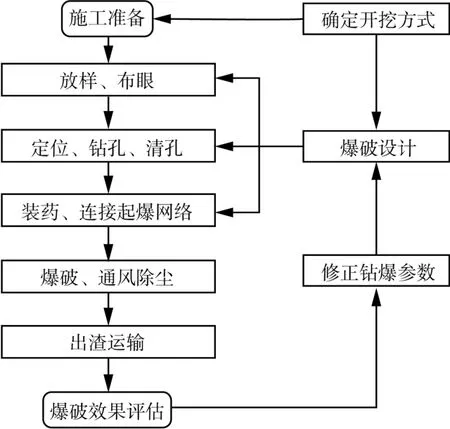

为解决超欠挖、混凝土超耗等问题,在武隆隧道、白马山2 号隧道施工过程中,除钻孔时分别采用三臂凿岩台车和手持式风动凿岩机外,其余工序均相同。光面爆破施工流程如图1 所示。

图1 光面爆破施工流程

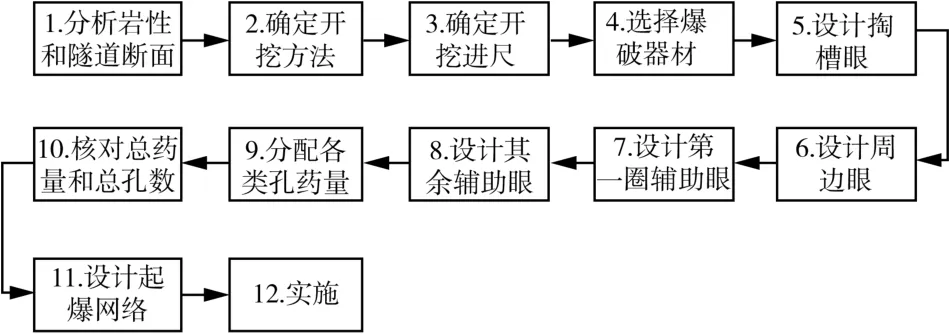

实现光面爆破的关键是设计爆破参数,包括设置适当的炮眼孔深、炮孔间距以及最小抵抗线、炸药用量、装药线密度和起爆顺序等。光面爆破设计流程如图2 所示。

图2 光面爆破设计流程

武隆隧道洞身为Ⅳ级围岩,采用机械钻爆,该处岩性为粉砂质页岩,开挖时每循环掘进进尺控制为2 m。炸药单耗为0.72 kg/m3,炸药用量为65.4 kg/m。周边眼孔深为2 m,间距为50 cm,最小抵抗线为70 cm;辅助眼孔深为2 m;采用斜眼掏槽,孔深为2.3 m。采用三臂凿岩台车钻孔,人工配合装药。周边眼连线采用毫秒雷管引爆、导爆索传爆。

白马山2 号隧道试验段采用人工钻孔,隧道洞身为Ⅳ级围岩,岩质为页岩,岩石单轴抗压强度为20~40 MPa,钻爆时设拱架间距为1 m,每循环进尺为2 m,炸药单耗为0.675 kg/m3,炸药用量为61.5 kg/m。周边眼孔深为2 m,间距为55 cm,最小抵抗线为65 cm;辅助眼孔深为2 m;采用斜眼掏槽,孔深为2.3 m。采用手持式风动凿岩机人工钻孔施爆,周边眼连线采用毫秒雷管引爆、导爆索传爆。

2.2 爆破实施

2.2.1 测量放样

钻孔前由测量人员进行开挖轮廓线布设,作业面用红油漆标记出周边眼、内圈眼线及断面中心线。采用三臂凿岩台车钻孔时,采用全站仪后视对点,全站仪数据与凿岩台车电脑通过蓝牙传输,保证钻孔深度及角度,现场测量放样如图3 所示。

图3 现场测量放样

2.2.2 钻孔

爆破前钻孔如图4 所示。如图4(a)所示,采用三臂凿岩台车钻孔时,凿岩台车就位调平后,安装高压水管、供电线缆,按照爆破参数进行钻孔。武隆隧道进口右洞周边眼间距为50 cm,围岩光爆层厚度为70 cm,掏槽眼角度控制在60°,掏槽眼比辅助眼深10~30 cm。如图4(b)所示,采用人工钻孔时,安装高压风水管,采用手持式凿岩机根据测量人员定位的点进行钻孔。周边眼外插角按照3°控制,打设深度2 m,掏槽眼角度控制在60°,掏槽眼比辅助眼深30 cm,钻眼时遵循准、平、直的要求。

图4 爆破前钻孔

2.2.3 装药

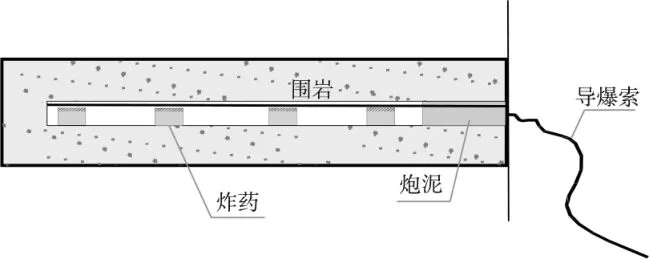

装药结构示意如图5 所示。两个试验隧道均进行人工装药,根据孔深将PVC(聚氯乙烯)塑料管按55 cm 的间距均匀割槽,将炸药平均分成4 小节,装药时将导爆索先穿入PVC 管内与管头第1 小节炸药连接,然后依次将炸药按入割好的卡槽内,孔口处预留约70 cm 的导爆索进行连接,连接前进行孔口封堵,导爆索采用T 形结在孔口处连接,孔间导爆索紧贴岩面。炮孔封堵采用炮泥或炸药箱浸水堵塞,遵循先堵孔、后连线的原则。

图5 装药结构示意

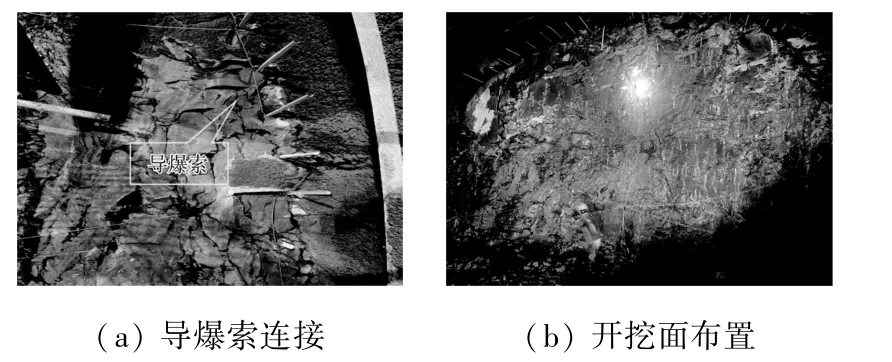

2.2.4 连接起爆

雷管段别,特别是周边眼之间的微差时间应适当拉开,保持在75~100 ms,周边眼采用5 发15 段雷管,拱顶、两侧拱腰和两侧拱脚位置各一发,其余从掏槽至第一圈辅助依次由1 段至13 段布置。雷管安装现场如图6 所示。

图6 雷管安装现场

3 光面爆破成效与机理分析

3.1 隧道超挖分布特征

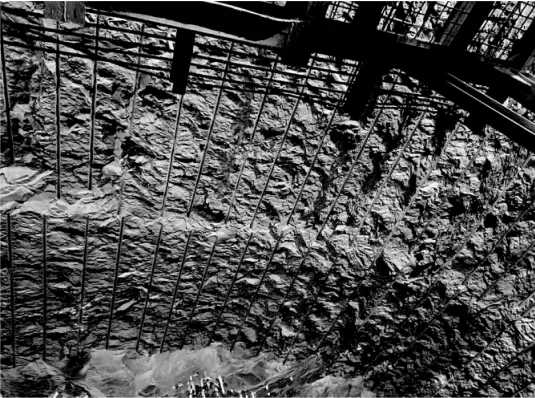

隧道爆破完成后,采用三维激光扫描仪对开挖轮廓进行断面扫描。光面爆破后的隧道岩体表面如图7 所示。由图7 可知,光面爆破后,隧道开挖岩体呈现光滑平整的岩壁,岩壁上具有清晰的孔迹,围岩的连续性和完整性较好,未发生明显的扰动,岩体的稳定性较好,施工安全性较高。

图7 光面爆破后的隧道岩体表面

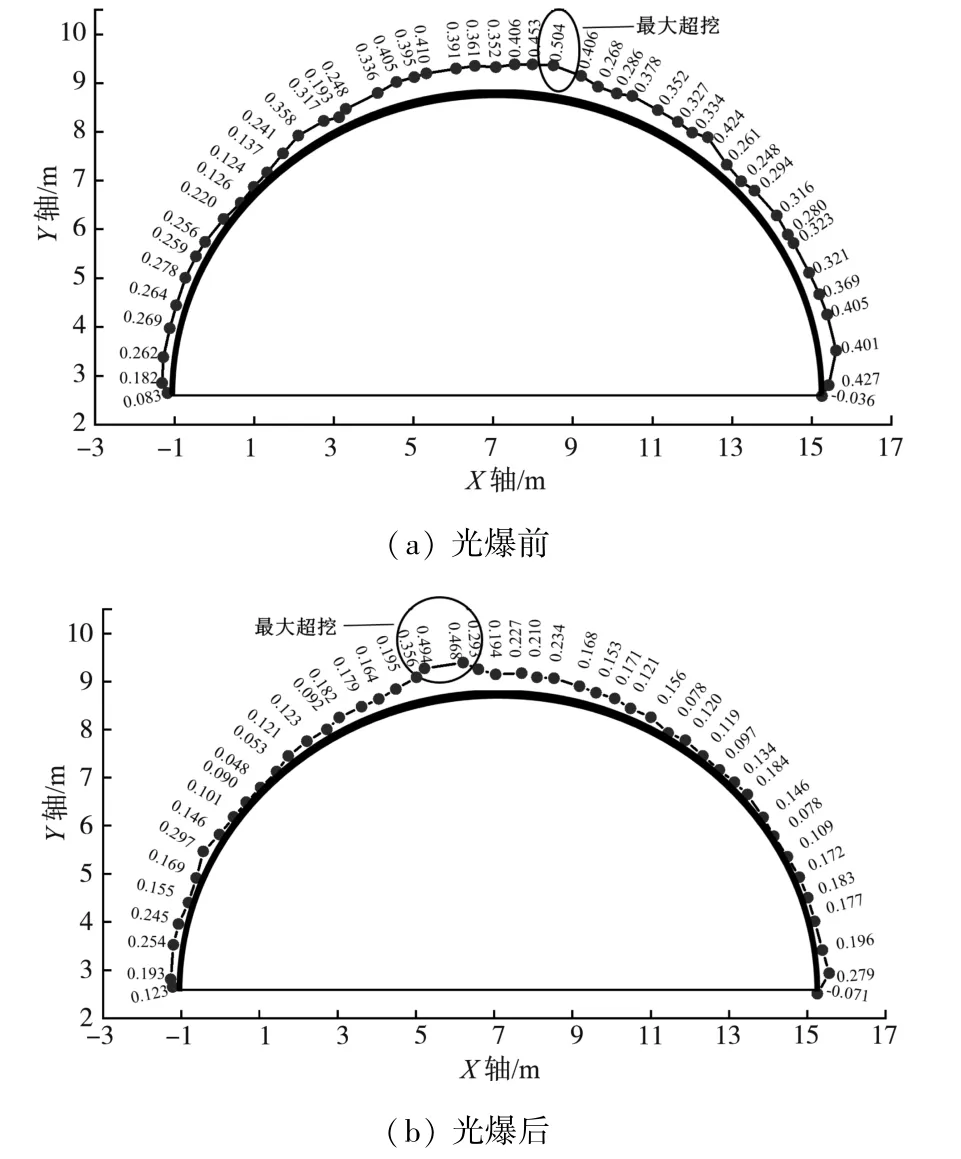

机械钻孔光面爆破前后的隧道超挖分布如图8 所示。总体来说,隧道上台阶爆破后的几何形状与预想轮廓存在偏差。普通爆破方式下,隧道开挖轮廓分布不均匀,在隧道拱顶和侧壁处会发生较大的超挖,而拱脚处的超挖较小。采用光面爆破后,开挖轮廓与预想隧道轮廓贴合紧密,超挖值沿隧道环向分布均匀,在拱顶附近出现最大超挖,除拱顶处有较大的超挖外,其他部位的超挖值均较小。

图8 机械钻孔光面爆破前后的隧道超挖分布

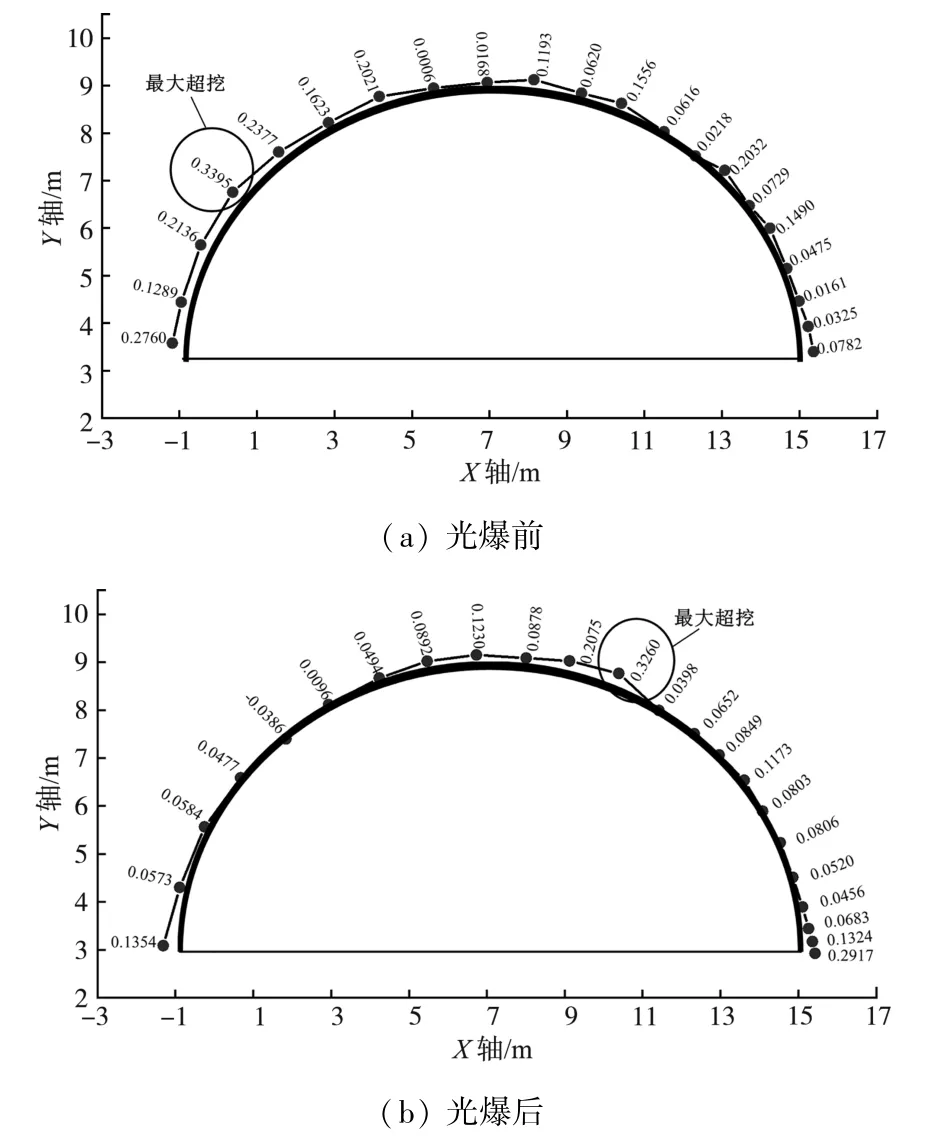

人工钻孔光面爆破前后的隧道超挖分布如图9 所示。与机械钻孔相比,经人工钻孔爆破的隧道轮廓与预想隧道轮廓更加贴近,超挖更小,可见人工钻孔对超挖的控制效果更好。人工钻孔光面爆破前的最大超挖位于隧道左侧拱肩,拱右侧超挖普遍较小;光面爆破后,最大超挖位于隧道右侧拱肩,其他部位的超挖均较小。

图9 人工钻孔光面爆破前后的隧道超挖分布

对比光面爆破前后的隧道超挖分布,可以发现采用光面爆破后隧道的超挖明显减小,尤其是隧道两侧的开挖轮廓与预想轮廓最为贴近,可见光面爆破能显著控制隧道两侧拱肩的超挖量。值得注意的是,光面爆破后的拱顶处仍有较大的超挖,但光面爆破使较大超挖值分布的范围明显缩小。因此,除了需额外注意少许超挖点位,光面爆破对隧道整体轮廓的超挖控制成效显著。

3.2 爆破作用机理

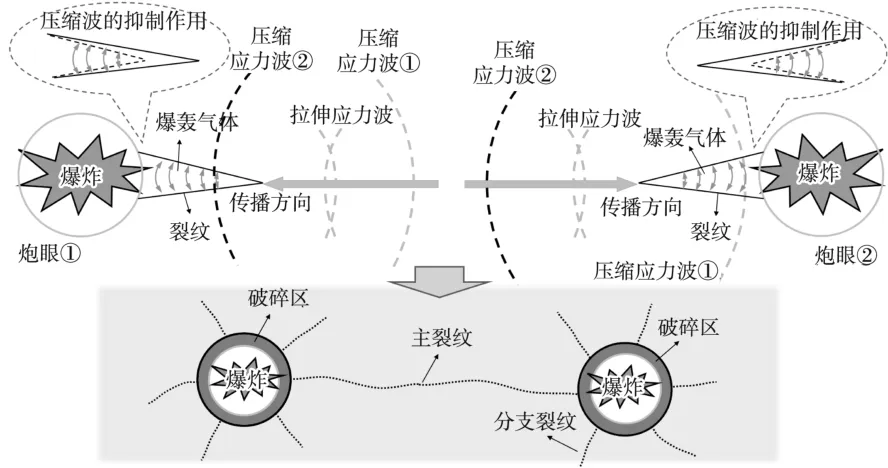

光面爆破后,炸药引爆的瞬间会产生爆炸应力波,作用在岩壁上形成破碎区。应力波包括压缩应力波和拉伸应力波,其中压缩波比拉伸波速度更快[12]。一部分应力波继续向前传播,但其爆冲能力降低,后续岩体的破坏程度较小,只有微小的裂缝产生。与此同时,爆孔中会产生较多高温高压的爆轰气体,单孔爆破的裂纹扩展机理如图10 所示。与爆炸应力波不同,爆轰气体在爆孔周围缓慢扩张,并楔入由爆炸应力波产生的岩石微裂纹中,形成空气楔效应,促进裂纹的进一步扩展。岩石的断裂韧性因其各向异性而变化,因此,在爆轰气体的作用下,裂纹优先沿岩体薄弱部分扩展,最终形成若干宏观主裂纹。

图10 单孔爆破的裂纹扩展机理

为简化分析实际光面爆破中多个炮眼的相互作用,讨论双炮眼间的裂纹及应力波相互作用机理,绘制相邻双孔爆破的裂纹扩展机理如图11 所示。爆破后,爆炸应力波在尚未到达相邻炮眼产生的裂缝时,与单孔爆破情况相同;由于压力波速度较快,先于拉伸波到达裂纹尖端,在一定程度上抑制了相邻裂纹的扩展[13];随后拉伸波与裂纹共同促进裂纹沿炮眼线方向扩展,而其他方向上的裂纹由于爆炸性气体的传播而被间接截断和减缓。由于应力波传播的瞬时性,其速度远大于裂缝发展速度,因此,在应力波作用于爆破孔壁之前,爆破孔壁中的裂缝发育尚不完全,压缩应力波迅速抑制相邻炮孔的裂缝,使周围分支裂纹的数量比单孔炮眼少许多,且裂纹更短,但与相邻炮孔的裂缝形成贯通主裂缝,最终该区域的岩体破碎裂解,形成了平整的断裂面[14]。

图11 相邻双孔爆破的裂纹扩展机理

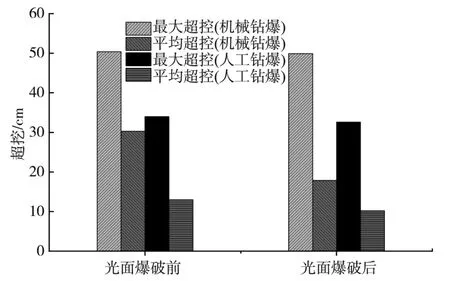

3.3 技术优势

光面爆破前后的超挖对比如图12 所示。由图12 可知,通过机械钻孔后的光面爆破技术,最大超挖由50.4 cm 降至49.4 cm,降幅较小,仅为1.98%;但隧道断面的平均超挖由30.3 cm 锐减至17.9 cm,降幅达40.92%。另外,采用人工钻孔后的光面爆破技术,最大超挖由34 cm 降低至32.6 cm,降幅为4.12%;隧道断面的平均超挖由13 cm 降低至10.2 cm,降幅为21.54%,降幅相对较大。因此,无论是机械钻孔还是人工钻孔,虽然爆破过程中存在较大的超挖,但采用光面爆破技术均能显著降低隧道断面的平均超挖,提高施工过程中超挖控制的整体质量。

图12 光面爆破前后的超挖对比

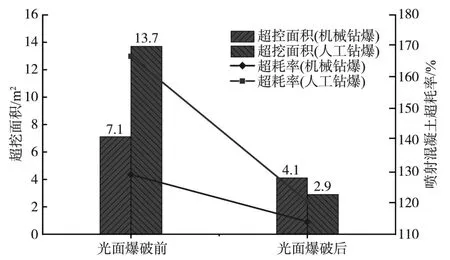

光面爆破前后的超耗率、超挖面积对比如图13 所示。由图13 可知,采用机械钻孔后的光面爆破技术与未采用光面爆破技术时相比,可使超挖面积由7.1m2减小到4.1m2,减小了42.25%;喷射混凝土的超耗率由129%降低至114%,降低了11.63%。此外,当采用人工钻孔进行光面爆破后,超挖面积由13.7 m2减小到2.9 m2,减小了78.83%;喷射混凝土的超耗率由166.76%降低至120.36%,降低了27.82%。由此可见,人工钻孔较之机械钻孔,能更大幅度地减小超挖面积降低超耗率,更大程度地节省工程材料的消耗。另外,无论是机械钻孔还是人工钻孔,采用光面爆破技术均能大幅减小超挖面积降低喷射混凝土的超耗率。

图13 光面爆破前后的超耗率、超挖面积对比

3.4 经济效益

进一步分析光面爆破的经济效益,机械钻爆成本如表1 所示。由表1 可知,当采用机械钻爆时,光面爆破虽然会增加导爆索和PVC 管的消耗,但能显著降低喷射混凝土和雷管的消耗支出,且减少的耗材成本均较高。通过光面爆破,隧道每延米的开挖成本比未使用光面爆破时节约了约900 元。

表1 机械钻爆成本

人工钻爆成本如表2 所示。由表2 可知,当采用人工钻爆时,虽然会增加导爆索的每延米用量,但喷射混凝土、炸药和雷管的用量均显著减少,使用光面爆破每延米的开挖成本比未使用光面爆破时节约了约1 266 元。综上所述,采用光面爆破能使工程造价大幅降低,提高经济效益。

表2 人工钻爆成本

4 结论

(1) 采用光面爆破技术后,开挖岩体呈连续性和完整性较好的平整岩壁,施工安全性高;隧道开挖轮廓与预想轮廓贴近程度高,超挖显著降低;缩小了具有较大超挖值的分布范围,超挖控制效果显著。

(2) 光面爆破产生的压缩应力波对相邻炮孔的裂缝具有抑制作用,使得多孔爆破后相邻炮孔间形成贯通主裂缝,直至衍化为平整的断裂面,且周围形成数量少、长度短的分支裂纹,宏观上光面爆破呈现光滑平整的岩壁。

(3) 无论是采用机械钻孔还是采用人工钻孔,光面爆破技术均能显著降低隧道断面的平均超挖,提高了隧道施工过程中超挖控制的整体质量。

(4) 与未采用光面爆破技术时相比,无论是机械钻孔还是人工钻孔,采用光面爆破技术均能大幅减小超挖面积和降低喷射混凝土的超耗率,降幅分别为11.63%和27.82%。

(5) 应用机械钻孔时,光面爆破的每延米开挖成本比未使用光面爆破时节约了约900 元;采用人工钻孔时,使用光面爆破的每延米开挖成本比未使用光面爆破时节约了约1 266 元。综上,光面爆破能使工程造价大幅降低,提高经济效益。