钻孔灌注桩护岸施工技术与质量控制

——以某港口作业区工程为例

周问樵

(淮安市港口物流集团有限公司,江苏 淮安 223000)

码头护岸工程是一种较为复杂的水工结构,在护岸桩基施工中,水下灌注桩施工技术类型较多,包括振动沉管法、钻机钻进法、泥浆护壁法等。其中,在沉管灌注桩作业时,容易出现挤土效应,造成孔壁松动,并且很难进入坚硬土层中,泥浆护壁施工质量、经济效益控制难度均比较高,而钻孔灌注桩的贯穿性比较强,施工方式快速便捷,对生态环境的影响小,因此,在码头护岸工程施工中的应用较为常见。基于此,本文结合实例,对护岸结构钻孔灌注桩施工技术要点进行详细探究。

1 工程概况

在某港口护岸施工中,共有灌注桩桩基144 根,桩径1m,桩长27m。根据本项目工期安排及桩基工程数量,计划采用回旋钻机钻进行成孔施工,配置4 台回旋钻机,计划90 天完成所有灌注桩施工。在制作桩基钢筋笼时,需在指定加工场进行加工,之后通过平板车运输至项目现场,采用汽车吊安装。

2 钻孔灌注桩护岸施工技术

2.1 钻孔灌注桩施工技术优势

1.环保效益高,在施工环节,无需应用泥浆护壁,可尽量减小对于周边环境所造成的污染,改善现场施工环境;机械设备运行中所产生的噪声较小,对周边居民的影响不明显。

2.施工布置面积小,不会对施工现场与周边水源、地下水位造成不良影响,同时,对于施工环境的要求偏低,可提升灌注桩施工便捷性。

3.单桩承载能力强,在混凝土砂浆灌注施工中,采用压灌方式,可与桩孔四周进行有效结合,不易发生断桩、塌孔等问题,显著提升桩侧与桩端阻力。

2.2 钻孔灌注桩施工工艺流程

2.2.1 施工准备

1.施工图审核。在审核施工设计图纸时,需安排专业人员实施复核与计算,经审核无误后方可施工,如有错误,及时报专业监理工程师审核,并报设计单位更改。

2.安全技术交底。此项目方案在通过相关部门、单位审核与批准之后,需依据相关规定与施工计划要求,制定出安全技术交底文件,同时还需向现场施工人员开展安全技术交底工作。

3.施工测量。安排相关专业人员对施工设计图纸进行全面审核,具体内容包括工程量、标高等。根据相关主管人员审核批准的水准加密点以及原有导线点,在施工现场进行灌注桩桩位放样[1]。

4.配合比设计及原材料的检测。灌注桩采用C30混凝土,由1 台HZS120P 拌和楼供料,原材料必须按规范要求进行检测,合格后方可使用,试验室主任根据砼配合比的设计要求对拌和人员进行交底。

5.熟悉图纸和地质钻探报告,了解施工要求与施工环境。

2.2.2 测量放样

1.依据施工设计图纸内的各项数据,精准计算出不同桩位中心点的具体坐标,而在对桩位中心点位置进行现场测量时,需使用极坐标法,桩橛截面面积不得超过5cm×5cm,另外,在桩面钉铁钉作为标志点。

2.每个中心桩位纵、横轴线方向必须设置4 个护桩,在桩基作业期间能够更好地开展检校工作。

3.在桩位放样结束之后,需第一时间对各桩位间距和角线距离进行全面检查,通过查验后,对现场施工人员开展书面技术交底工作。

2.2.3 钻机就位

由回旋钻机操作手将钻机移动至钻孔桩位附近,调整钻头中心、钻塔的水平、垂直度,调整完毕后,回旋钻杆垂直度不得大于1%;桩孔中心、钻头中心以及钻机钻杆中心三者位置均处在相同的铅垂线,其偏差不得大于1cm。

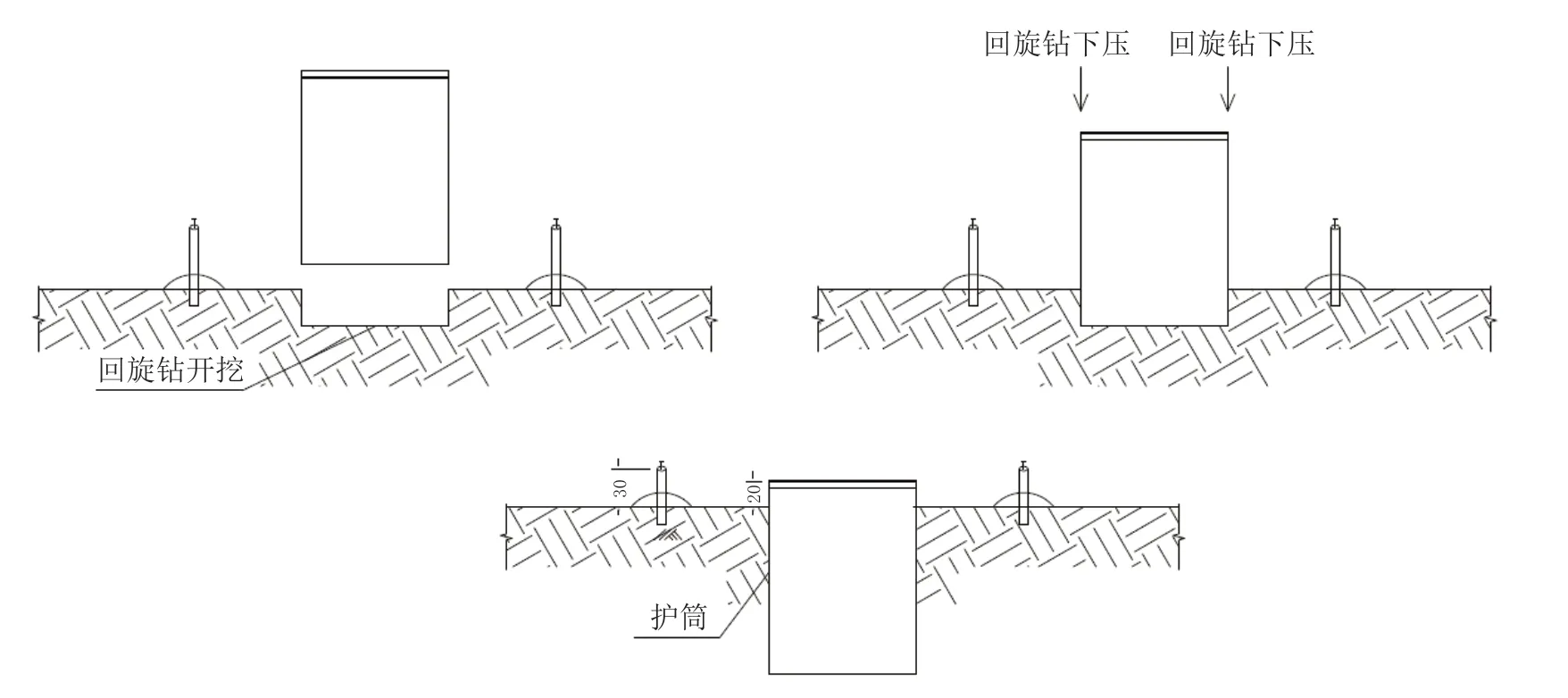

2.2.4 护筒埋设

护筒埋设方式如图1 所示。护筒顶部高度比地下水位或者是施工水位多1.0m~2.0m 左右,并高出施工地面0.3m,底部按设计要求埋设。在钻孔和扩孔过程中,需使用回旋钻机,之后再放置护筒。通过护筒自重,并利用回旋钻机内的加压装置加压下沉。对于护筒顶面位置偏差,需控制在5cm 以内,护筒斜度不大于其长度的1%。护筒埋设完成后,从护筒顶端开口处至墩位处沉淀池之间开挖一条槽口,便于泥浆的流通,防止钻进或灌注过程中泥浆溢出[2]。

图1 护筒埋设示意图

2.2.5 泥浆池开挖、造浆、排渣

1.泥浆池和沉淀池采用挖掘机开挖,人工整修,挖出的土用于钻机平台土方及场内便道填筑。考虑文明施工要求,采用沉淀池沉淀泥浆,泥渣采用汽车外运至弃土场。施工现场共设置2 个泥浆池,泥浆池规格15m×6m×2m,泥浆池四周采用栏杆进行围挡。

2.在选用泥浆时,需采用造浆能力高、水化速度快、粘度大的膨润土和粘土作为原材料,通过机械辅助进行拌制,泥浆拌制要充分,并检测泥浆指标。钻孔过程中,泥浆比重一般为1.15~1.20,具体应根据地质情况调整,对于易塌孔的粉砂层泥浆比重,需控制为1.2~1.45。

3.用沉淀池对泥浆进行沉淀处理,对沉淀出的泥渣,由挖掘机清理到自卸车内,运至指定弃土场。施工现场要保持整洁而不乱,不得污水横流影响交通、施工及周边环境。

2.2.6 钻进成孔

1.钻机钻进。对钻杆水平度进行调整,开启泥浆泵,再注入泥浆,选择适当档位开始钻孔。钻进过程中,应经常检查钻杆垂直度并控制钻斗在孔内的升降速度,确保孔壁垂直,从而能够充分保证孔壁的安全性以及稳定性。在钻进过程中,需及时清理钻渣,确保项目现场的整洁性。

2.成孔检验。成孔后,立即对孔中心位置、孔径、孔深等方面进行检查,其中孔中心位置根据钻前的护桩进行检查。在对倾斜度、孔径等方面进行全面检查时,需应用探孔器[3]。

2.2.7 钢筋笼制作及安装

在钢筋加工场中生产钢筋笼时,根据施工设计图的相关规定要求。在堆放钢筋笼的箍筋、劲箍筋以及主筋时,需加强品种、规格、长度等控制,防止出现错用、损坏的情况。

在安装、制作以及运输钢筋笼时,采用针对性的保护手段,避免发生变形;在钢筋笼制作中,需对所有焊点、加劲箍以及箍筋进行加固处理,主筋接头位置需错开50%。钢筋笼采用12m平板车运输,汽车吊安装。

2.2.8 导管安放

导管连接长度不得小于钻孔深度。确保初灌时导管底口距孔底0.3m~0.4m。

2.2.9 二次清孔

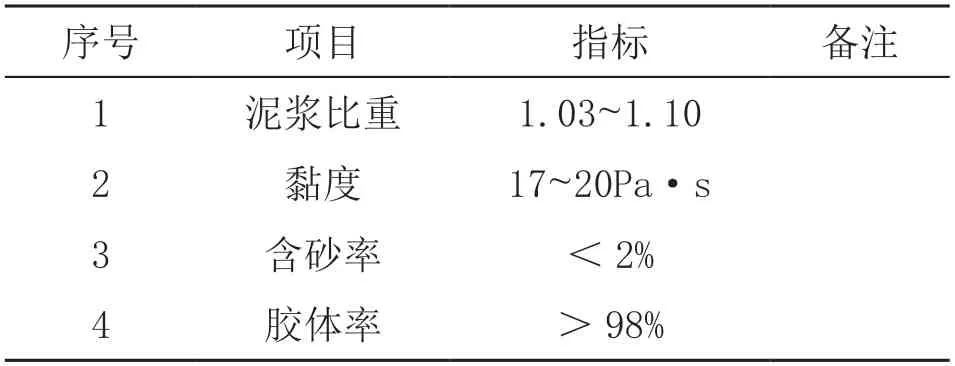

在二次清孔过程中,需将稀释泥浆以及钻渣及时分离,或用清水去替换孔内循环液。二次清孔指标要求如表1。

表1 二次清孔指标要求表

2.2.10 水下混凝土灌注

1.钻孔桩砼浇注工序要求衔接紧凑、有条不紊,清孔完成后,应立即下放钢筋笼,接着下放导管。

2.在浇筑混凝土材料之前,需对孔底沉渣的厚度进行全面检查,如不满足,则立即利用导管进行二次清孔。

3.下导管口离孔底0.3m~0.4m,在首次灌注混凝土时,需达到导管初埋点的深度(≥1.0m),砼灌注前,料斗中应放置压水板,待初灌混凝土在料斗中放满后,方可提出压水板,并且混凝土的灌注必须连续进行。

4.在开始灌注时,需保证灌注连续性,在灌注期间,对孔中静压水头进行控制,与此同时,还需立即对砼面上升速度和高度进行测量与调控。

5.依据导管具体长度,合理预测出埋管深度。在埋入导管时,最低深度需大于2m,最大深度需低于6m。

6.桩顶标高的确定:按本工程设计要求,在灌注桩顶控制方面,需比项目设计的桩顶位置标高多浇筑0.5m 以上,保证桩顶的施工质量[4]。

3 钻孔灌注桩护岸施工常见质量问题与控制策略

3.1 施工过程中塌孔、泥浆不循环

在钻孔环节,如果遇到流沙地质,流沙土体颗粒之间的粘结力比较小,因此,孔内泥浆对于孔壁的支撑力有所不足,容易造成孔壁土体结构发生塌落事故,孔径随之增加,最终出现塌孔、泥浆无法正常循环等问题。对此,需适当增加泥浆浓度,降低泥浆混合料含砂料,并加入一定量膨润土,可显著提升泥浆对于孔壁的支撑力。

3.2 施工后方灌注桩沉降

灌注桩的间距比较小,在灌注桩混凝土浇筑施工完成后,需立即进行后续灌注桩浇筑施工。部分施工区域土体结构松散,在钻孔环节,上一根灌注桩没有达到初凝状态,因此,易发生穿孔问题,导致灌注桩不均匀沉降。对此,应当对灌注桩施工工序进行调节,在一根灌注桩浇筑完成后,需间隔相邻灌注桩,并进行后续灌注桩浇筑,通过增加灌注桩浇筑施工间距,可对灌注桩沉降进行有效控制。

3.3 桩身夹泥、断桩

造成灌注桩夹泥、断桩的原因比较复杂,可总结为两点:首先,首灌量有所不足,无法完全顶出孔底泥浆,在水下浇筑混凝土时,掺杂泥浆等其他杂物。其次,在水下灌注桩浇筑施工中,没有对灌注桩进行充分振捣,导致混凝土结构密实度无法满足灌注桩质量控制要求。针对这一问题,在水下混凝土浇筑施工之前,应当结合导管埋深,对储料斗中混凝土的储存量进行准确计算,确保能够全部顶出泥浆。另外,在灌注桩浇筑环节,每浇筑5min,需上下移动导管,并进行振捣处理,提升混凝土结构密实度,进而改善灌注桩结构强度[5]。

3.4 钢筋笼下放困难

在钢筋笼下放环节,需采用钻杆进行清孔处理,避免孔内底部泥浆浓度过大而影响钢筋笼下放。对此,在成孔后,应当采用钻杆进行清孔处理,并及时注入泥浆。另外,在钻孔环节,如果遇到障碍物,应当减小钻进速度,在下放钢筋笼时,如果遇阻,可旋转下放,或上下抖动钢筋笼,并放缓下放速度。

4 结语

本文结合实例,对港口码头护岸结构施工中钻孔灌注桩施工方案进行详细探究。钻孔灌注桩施工工效高,成本低,因此,应用范围广泛。在钻孔灌注桩施工环节,要求结合项目建设要求与施工场地环境特征制定完善的施工方案,结合施工环节常见质量隐患采取针对性控制措施,保证钻孔灌注桩施工质量。