载人航天器常见密封结构的失效分析

常洁 李小琪 余晨帆 陈同祥

(北京空间飞行器总体设计部,北京 100094)

密封技术在石油化工、航天航空、交通运输等领域中有着至关重要的地位,一旦出现密封失效,轻则浪费能源、机械故障,重则直接危害人身安全。密封技术涉及材料学、摩擦学、动力学等多个学科,与设计、工艺、过程控制密切相关。随着科技水平的进步,对密封问题的认识也越来越深入,各行业学者在密封结构设计、应力分析、验证等方面都开展了研究[1-7],也针对发动机、作动筒、泵等典型产品的密封失效问题进行了分析[8-15],提高了密封设计的可靠性。而针对载人航天器密封失效的研究尚不多。

航天领域,尤其是载人航天器密封舱结构,密封的重要性更是不言而喻:舱体气密性直接关系到航天员的生命安全和整个载人航天器平台的安全。载人航天器密封结构的特点是:①密封舱外始终是真空状态,密封结构需要保证0.1MPa压差下的气密密封,属于真空低压密封;②在轨工作时,其遭受的温度环境也始终处于变化之中,一般可达±50℃,还需承受空间辐照等;③对泄漏指标要求要求高,对整个载人航天器密封结构的泄漏量要求一般要小于0.01Pam3/s,折合到密封环节的要求为单位长度漏率小于1×10-5Pam3/s;④对密封可靠性和寿命要求高,在轨工作时间长达几年甚至十几年,一般在轨都无法维修和更换,必须保证一次到位。以上特点也决定了载人航天器密封结构设计的关键性和特殊性。

本文结合实例,开展了载人航天器中典型的橡胶密封结构的失效分析工作,运用仿真分析和试验验证手段对失效机理进行剖析,提出了不同使用部位、不同使用条件下的密封结构设计规范。

1 典型静密封结构失效分析

典型静密封结构由密封圈和金属密封法兰压紧装配而成。气体通过密封结构泄漏的方式有3种,如图1所示。一般情况下,材料放气和气体渗透的量相对较小,单位长度泄漏量小于1×10-5Pam3/s,主要的泄漏还是通过密封圈与金属法兰面之间的缝隙产生泄漏。

密封件与被连接件之间的密封接触应力越大、接触面宽度越宽,气体通过界面泄漏越困难,密封效果也越好。反之,若密封界面接触力不足就会导致密封失效。

1.1 设计压缩不当失效

压缩率是橡胶密封结构的一个重要设计参数,当压缩率偏小、压缩量不足时,无法在密封面形成有效的气体泄漏阻隔“屏障”,将直接导致密封泄漏。不同的部位要求压缩率各不相同。对于航天器密封舱结构而言,一般要求设计名义压缩率不低于25%。压缩率低导致密封失效的原因显而易见,在此不再讨论。本文主要讨论另外一种有可能导致密封失效的原因——压缩率过大。

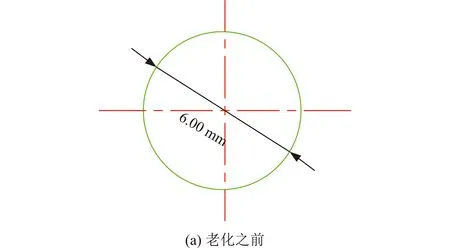

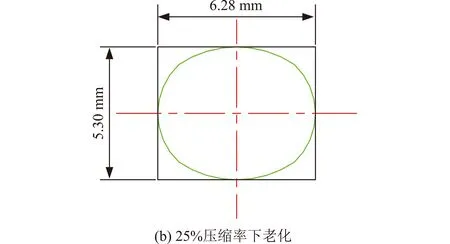

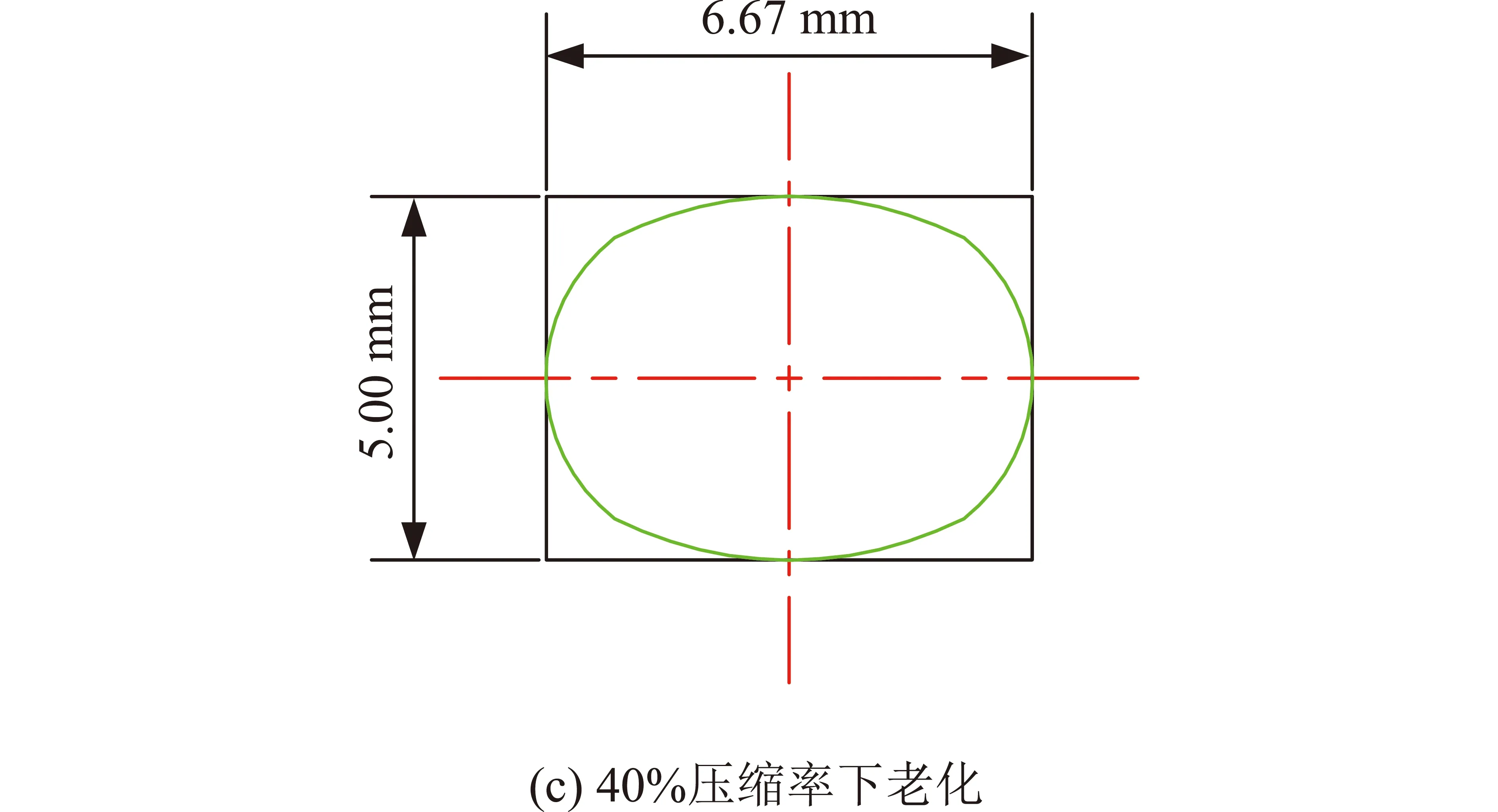

选取截面直径Φ6mm的O形密封圈分别在25%压缩率和40%压缩率下分别开展了高温加速老化试验,试验条件为200℃、4天,模拟密封圈在轨工作15年的状态。

试验后对密封圈截面高度进行了测试,25%压缩率下的永久变形量为0.7mm,40%压缩率下的永久变形量为1.0mm,如图2所示。说明压缩率越大,密封圈内部分子结构产生不可逆变形的占比越大。

图2 密封圈在不同压缩率下老化后的永久变形情况Fig.2 Permanent deformation of sealing rings after aging at different compression rates

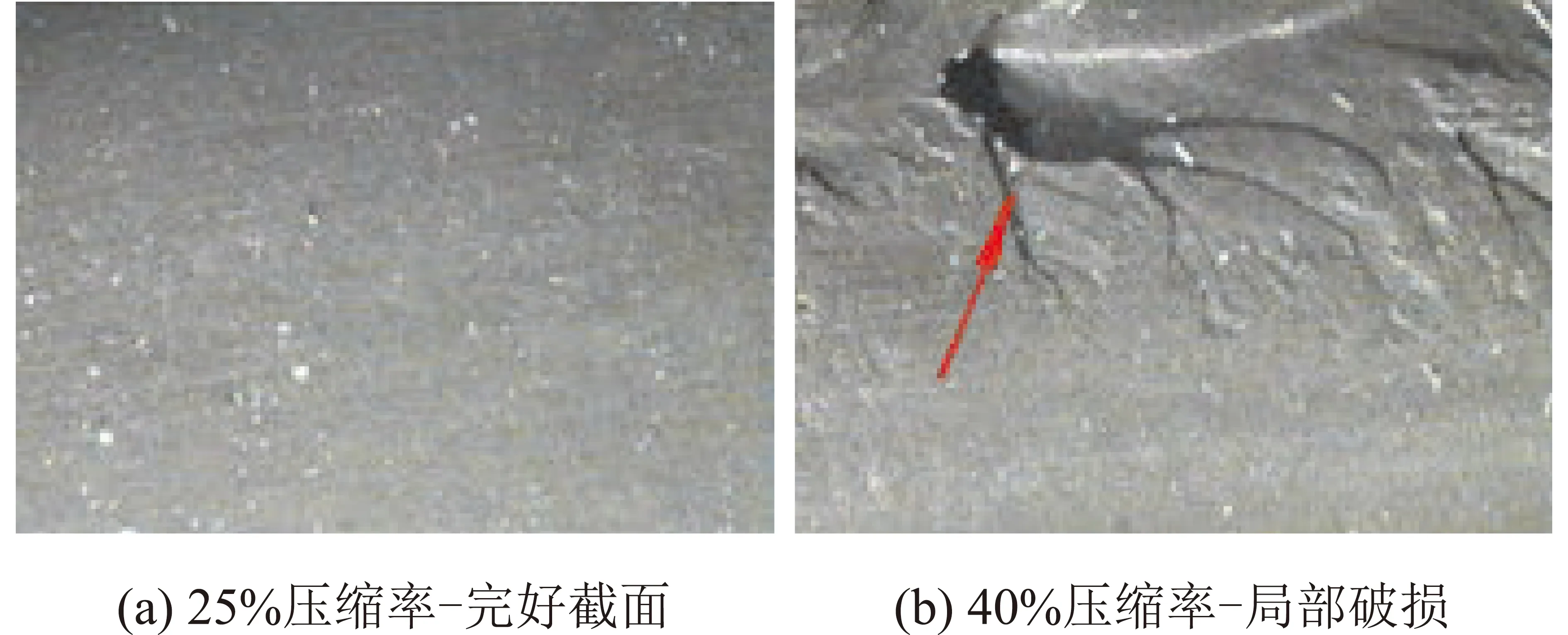

将两种密封圈从密封槽取出、将其截面放在电子显微镜下观察,放大6倍,得到两种压缩率下老化后的表面形貌。在25%压缩率下,老化后材料无损伤,如图3(a)所示。而在40%压缩率下,密封圈局部出现材料脱落现象,如图3(b)所示,这将影响到密封圈的正常使用。

图3 密封圈老化后表面形貌Fig.3 Appearance of aging seal ring

同时对密封圈的受力分析发现,在40%压缩率下,老化前后最大接触应力下降78.2%,远大于25%压缩率下的最大接触应力下降值31.8%。

表1 不同压缩率下密封圈老化前后的最大接触应力Table 1 Maximum contact stress of sealing ring after aging at different compression rates MPa

分析其产生的原因:橡胶分子链段之间、各交联大分子之间通过化学键作用而最终形成复杂的网状结构,在过大压缩率下分子内部往往承受着非常大的机械应力。在这种情况之下,橡胶结构会发生如下变化:①分子内部产生了大的应力梯度,分子链有可能在力的作用下直接发生机械断裂,或者是发生分解或重排。②机械应力作用于分子键中原子的价力,使其减弱,从而使氧化反应的活化能降低,从而加速了材料在氧气中的老化。

因此,针对静密封压缩率设计,需要注意以下几点。

(1)设计压缩率需要在一个合适的范围,压缩过小会引起密封失效;压缩过大在初始状态会达到良好的密封效果,但从长时间使用的角度来说,会加速密封圈的老化,反而不利于密封。一般情况下,O形压缩率不应大于40%。

(2)压缩率只是一个宏观的表征,不同形状密封圈在相同压缩率下的应力并不相同。应对密封圈开展应力分析,根据应力情况选择压缩量。

1.2 低温泄漏失效

橡胶材料的弹性受温度因素影响较大,低温时橡胶材料变“硬”,弹性逐步降低。最典型的失效案例发生在1986年,美国“挑战者号”航天飞机在起飞73s后,由于固体火箭发动机一个装配接头密封泄漏、导致推进剂燃烧爆炸,造成机毁人亡的重大事故。

经分析,当时发射场温度接近零度,氟橡胶密封圈在低温下收缩,弹性降低。用有限元分析软件对密封圈进行的有限元分析表明,在发动机工作时密封面上单位长度的接触压力只有初始状态的60%,说明低温下密封接触压力不够导致了泄漏[16]。

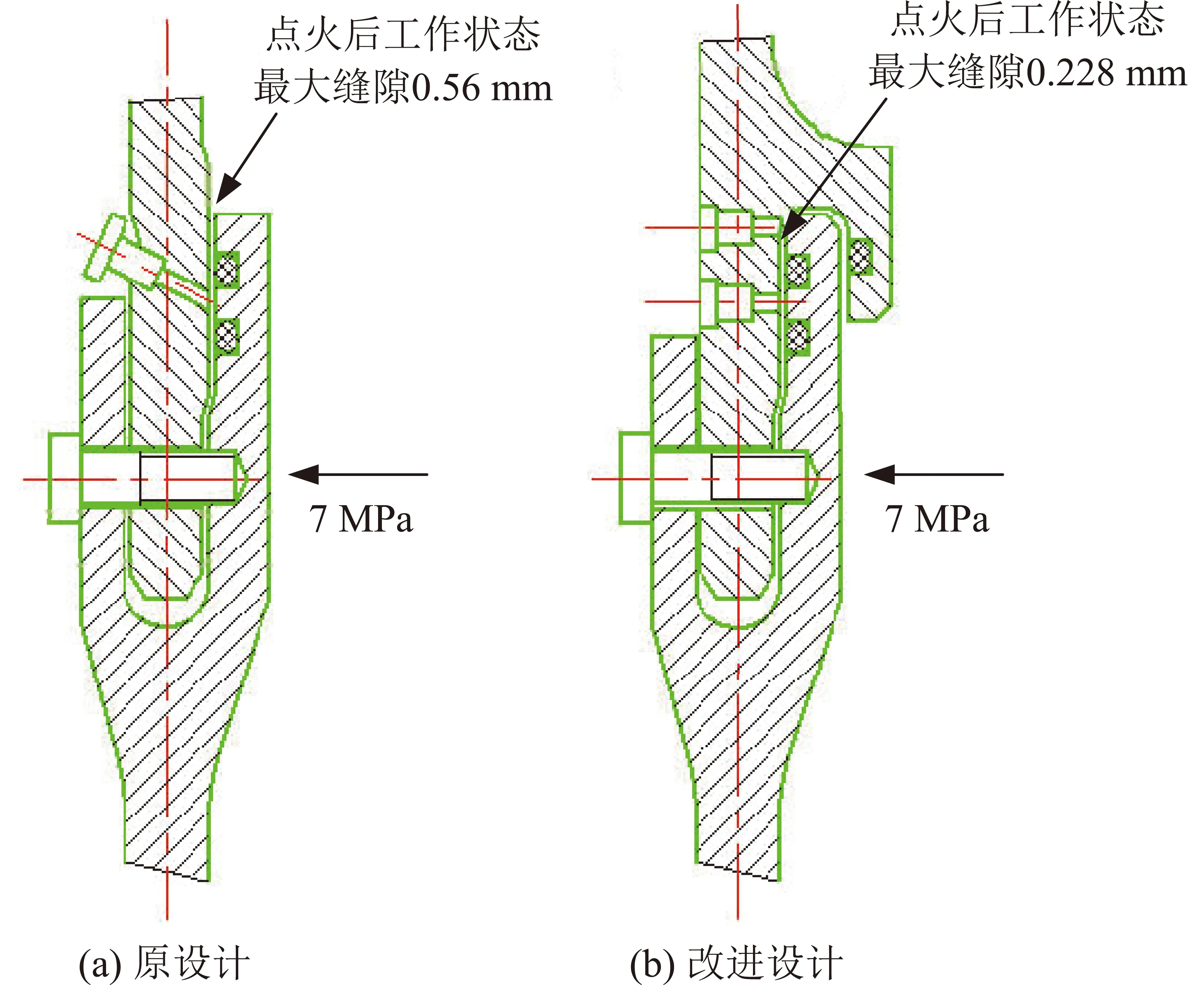

后对该处密封结构进行了改进设计,增大密封压缩量,增加了密封冗余环节,工作状态下的密封间隙由原来的0.56mm减小到0.228mm,极大提高了密封可靠性,如图4所示。改进后的“奋进号”航天飞机于1992年5月圆满完成了飞行任务。

图4 针对低温泄漏的密封结构改进设计Fig.4 Improved design of sealing structure for leakage at low temperature

橡胶密封结构的密封性能随温度变化关系较为复杂,在地面试验时,应确保环境条件完全覆盖产品实际工作状态,验证充分后才能确保密封结构产品的使用可靠性。

通过对低温泄漏的案例进行分析,可总结以下经验:

(1)温度对高分子材料影响较大,重要部位应采用密封冗余设计并有一定的裕度;

(2)橡胶材料的热膨胀系数比金属法兰要高10倍以上,同时低温下材料的应力-应变关系也会发生改变,这些都会影响橡胶密封圈在低温下的应力状态。

2 典型动密封结构失效分析

动密封结构失效一般发生在运动过程中,主要表现为往复运动产生结构疲劳磨损破坏、密封面长期静止后再次启动时的粘滞破坏和运动过程中压缩量不足导致密封泄漏等形式。

2.1 疲劳磨损失效

橡胶材料的强度相对于金属法兰来说偏低,在压缩变形过程中也容易产生强度破坏失效。在动密封结构运行过程中,橡胶密封圈反复受到挤压,与金属低周疲劳破坏类似,若变形过程中应力过大、在一定工作次数后,橡胶圈会出现疲劳破损现象。

某舱门产品密封圈在轨需要经历1000次往复运动。在进行疲劳试验过程中,从400次左右开始,密封件表面出现了肉眼可见的磨损,且随着试验次数的增加,密封件破坏现象越来越严重,最终状态见图5,密封面已经完全磨损破坏,失去密封能力[17]。

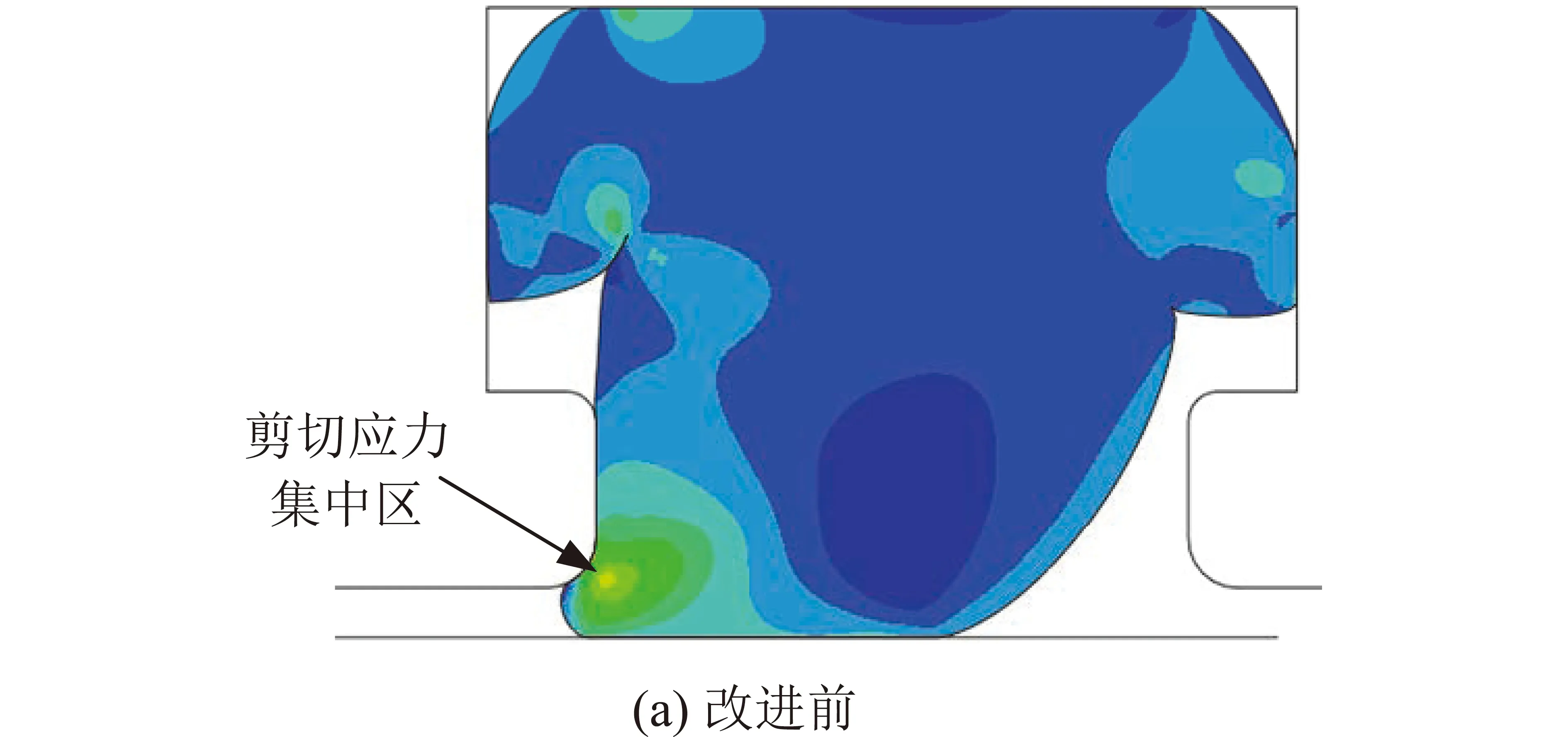

对产品进行运动过程的受力分析,变形及应力云图如图6所示。

图6 改进前后的密封圈压缩状态Fig.6 Comparison on seals compression before and after design improvement

由分析计算结果可知,改进前密封圈在工作过程中,最大剪切应力达到4.12MPa,接近该种橡胶材料强度值5MPa,在每次运动过程中,在大应力作用下,橡胶材料分子链段都会产生一定程度、且不可恢复的变形,累计到一定次数后,就会产生疲劳破坏现象。

根据密封圈变形情况,对产生局部应力集中的区域进行了改进设计:将密封槽根部加倒角,释放密封圈的变形空间。改进后,密封件的最大米塞斯应力降低一半,剪切应力降低70%,见表2,应力集中现象明显改善。改进后的产品完成了1000次的疲劳试验。

表2 改进前后密封圈力学分析结果Table 2 Mechanical analysis results of sealing rings before and after design improvement

从本案例中总结的经验和教训有:①动密封设计应校核密封圈在使用过程中的最大载荷,尤其是剪切应力,一般应比其强度值小50%左右,这样才能保证不产生疲劳破坏。②除密封圈截面形状外,密封槽尺寸对动密封影响也极为关键。

2.2 粘附失效

载人航天器中存在较多的穿舱动密封部件,这些部件大多为手动形式,特点是在整个任务期间,只是间歇动作,大部分时间都处于静止状态。

橡胶密封圈在使用过程中一直与金属法兰紧密接触,经历一段时间后,两者之间会发生一定的物理或化学反应,一个主要的表象是两者之间发生一定程度的粘附效应[18-19],影响接触面的状态。这种粘附效应发生在接触面表面,会增加密封圈与金属密封面之间的结合力,不影响静密封,但是对动密封而言,会影响两者的相对转动力/力矩。

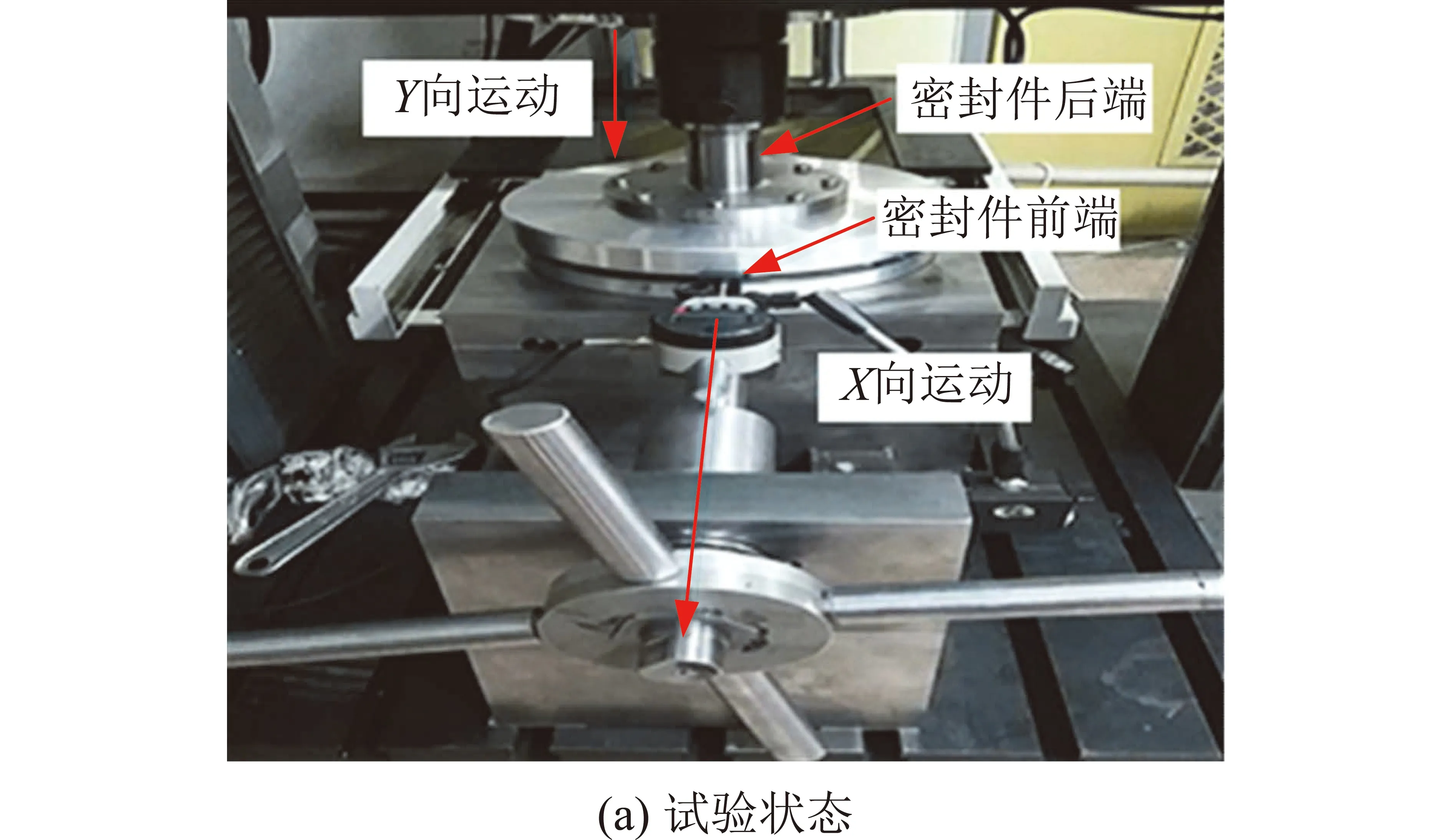

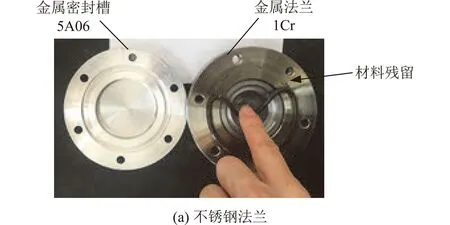

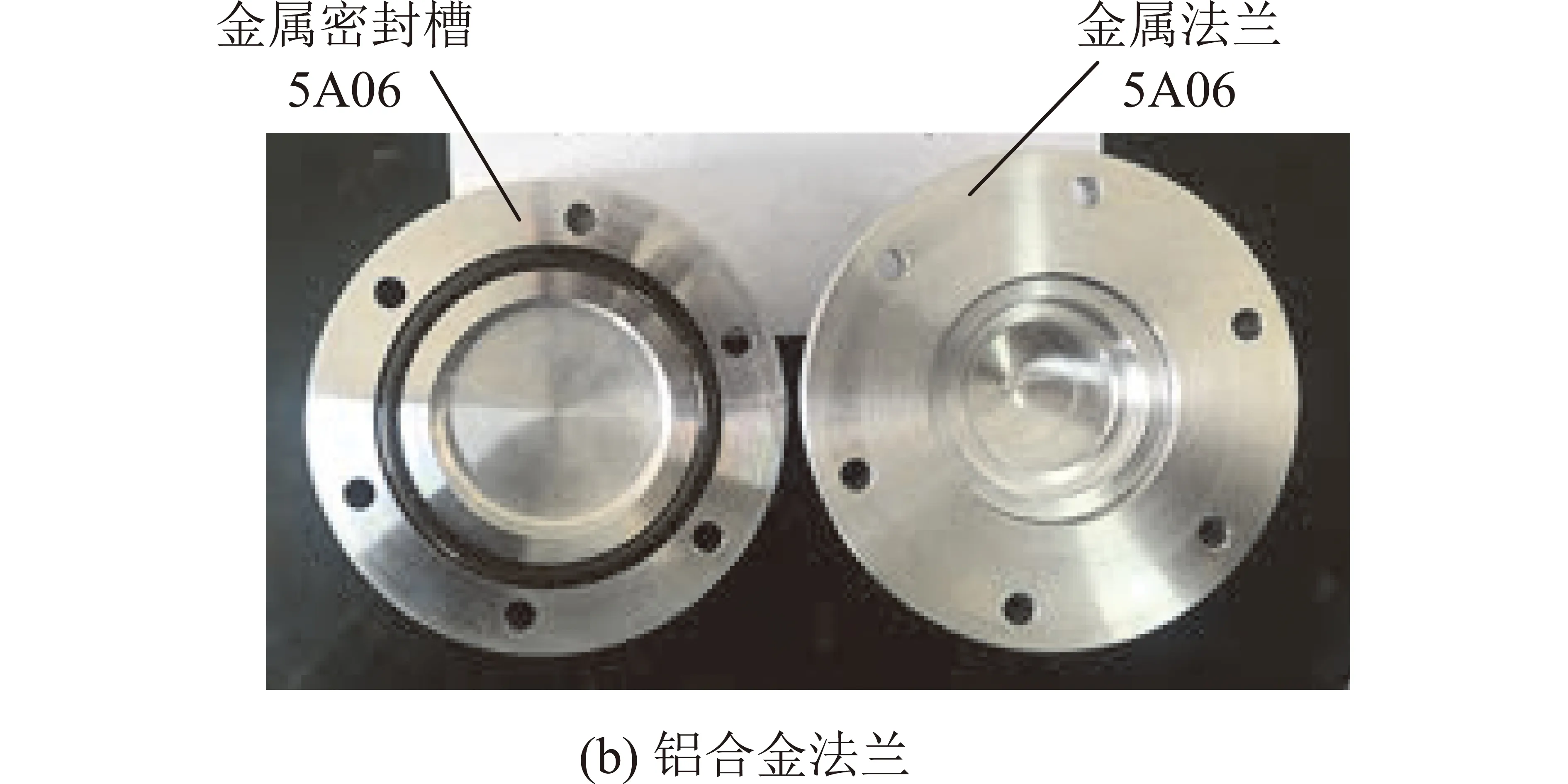

对某动密封穿舱部件进行模拟长期压缩后的转动试验。具体试验过程为:将铝合金(5A06)法兰装配件和不锈钢(1Cr18Ni9)法兰密封圈装配件在放入高温烘箱中进行烘烤,设置烘烤温度为200℃、4天(模拟15年的长期压缩)后从烘箱中取出,观察两种之间是否存在粘附现象。如图7所示,试验检查发现:密封圈与不锈钢法兰出现了粘附,两者之间无法相互运动,并有部分橡胶材料残留在法兰上;而铝合金法兰未发生粘附和橡胶材料残留,密封圈表面状态良好。

图7 密封圈粘附试验Fig.7 Adhesion test results

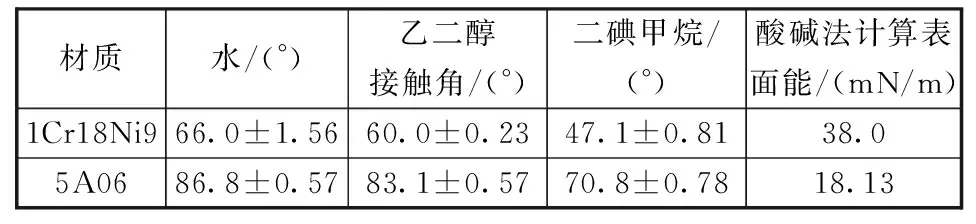

对两者法兰材料的表面特性进行了分析,通过接触角的测试计算其表面能。测试结果见表3。

表3 不同金属材料表面接触角测试Table 3 Contact Angle test and surface energy results

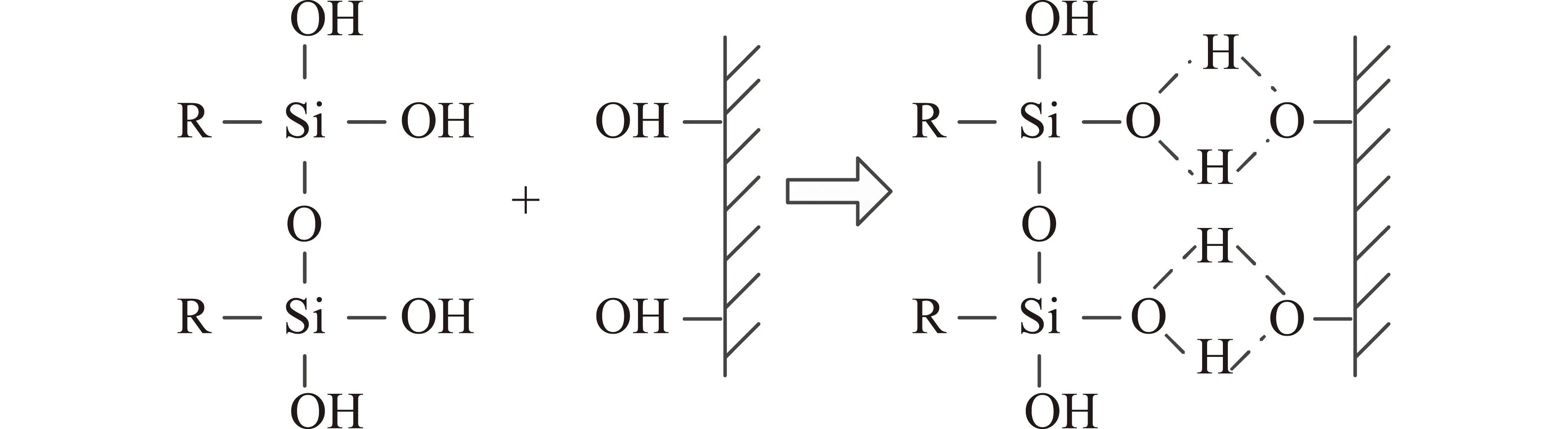

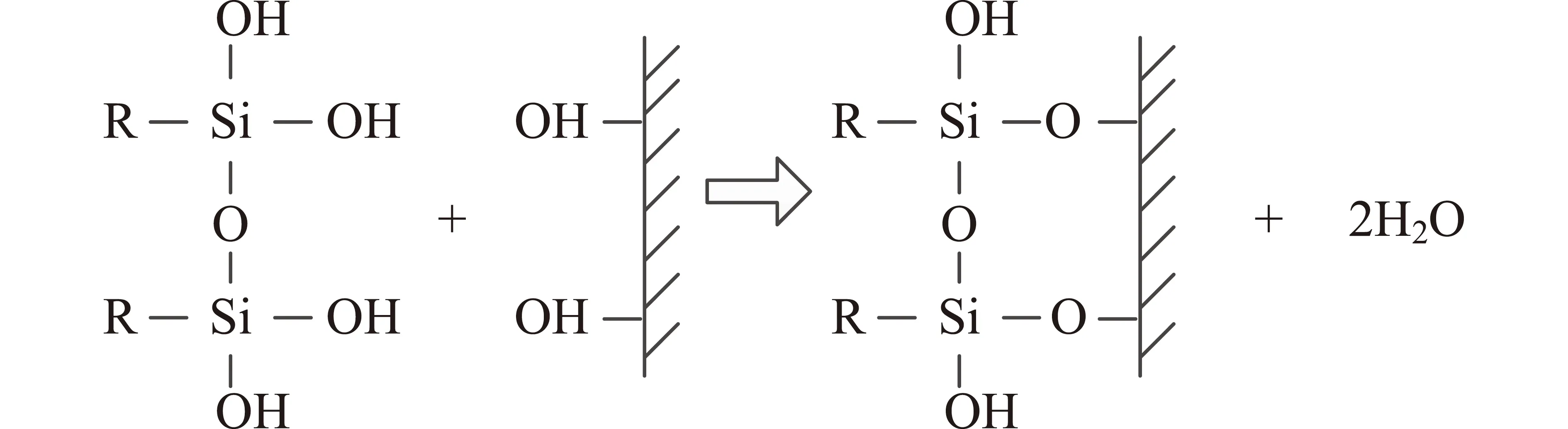

测试结果得出,不锈钢金属表面能大,也说明表面吸附的羟基等极性基团较多,极性基团在时间和温度因素影响下,能与硅橡胶表面游离的羟基形成氢键,甚至产生化学作用,形成更强的化学键(图8,图9)。

图8 橡胶与金属之间的氢键形成过程Fig.8 Hydrogenbongding formation between rubber

图9 橡胶与金属之间的化学键形成过程Fig.9 Bond formation between rubber and metal

通过对粘附现象产生的原因分析,对于此种长期处于静止状态的动密封结构形式,防止粘附失效产生有以下几个措施。

(1)定期转动,破坏转动件之间形成的粘附状态。

(2)在密封圈表面涂覆润滑膜层,阻止橡胶表面游离的极性分子与外界相互作用。

(3)选用密封配合面材料时,尽量选择表面能较低的铝合金金属材料作为转动部件,若需选用不锈钢,在使用时应采取钝化处理等表面处理方式以降低其表面能。

2.3 局部压缩不足失效

名义压缩率为名义压缩量/密封圈初始高度,若局部压缩量不足,也会导致密封失效。

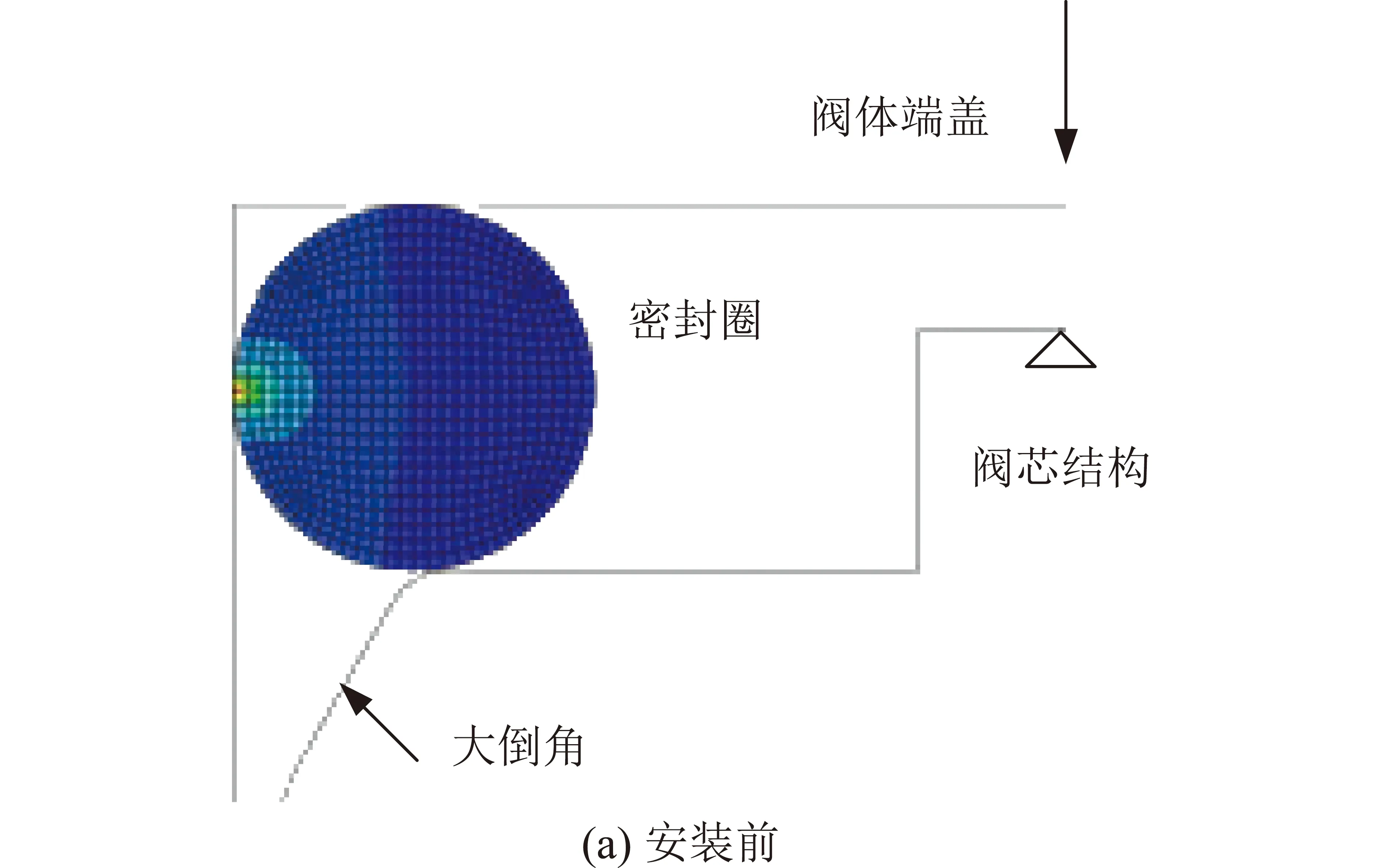

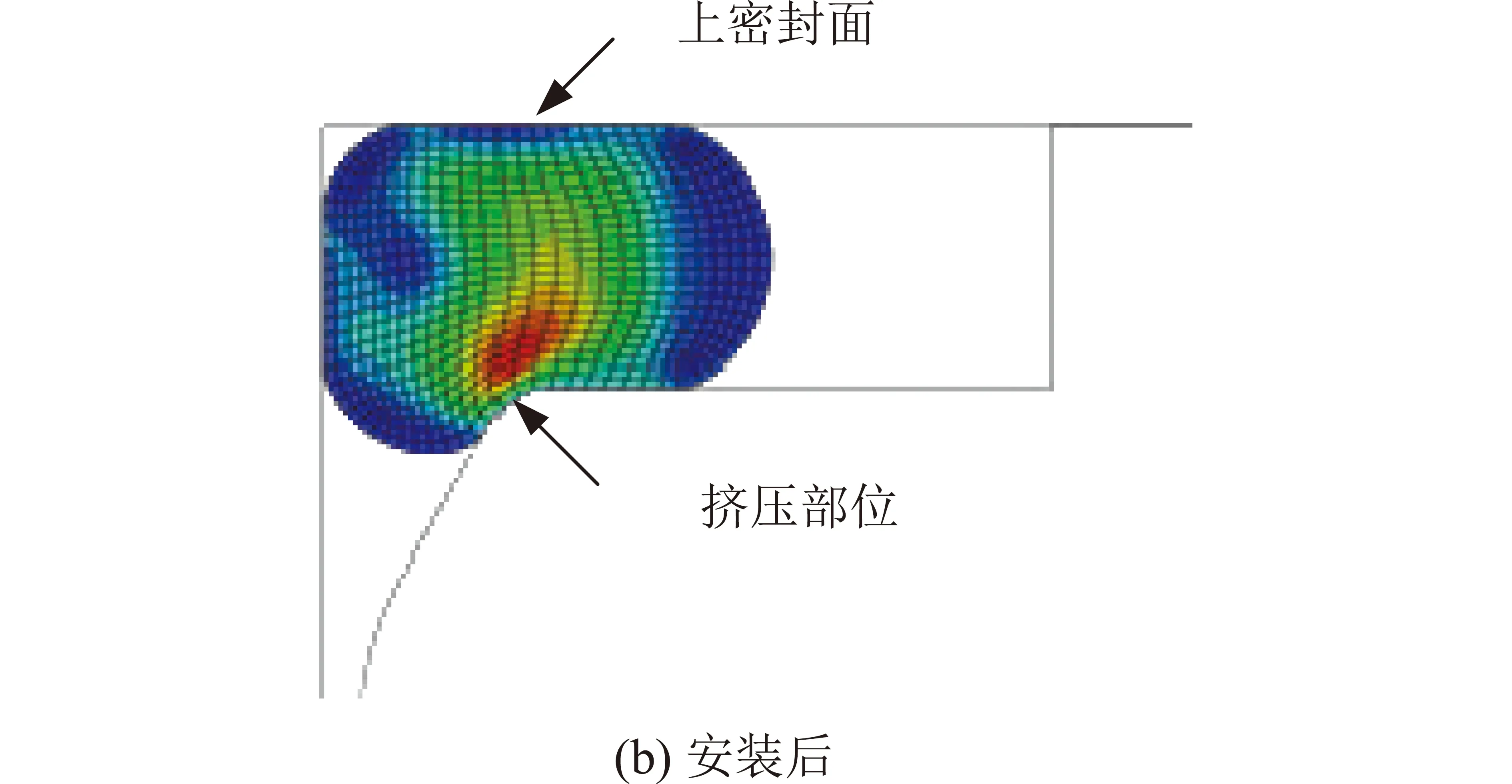

某阀体结构相对与阀芯进行往复运动,在阀体压紧到位后,预先安装在阀芯密封槽中的密封圈被压缩变形,产生回弹力实现密封。在进行热真空环境试验时,该处出现了密封泄漏现象。拆解后检查,在密封圈底部出现挤压痕迹。

经分析,该处泄漏产生的原因是在阀芯结构内侧设置的倒角过大。在阀体向下运动时,密封圈被压缩后,部分材料被挤压到阀芯与阀体之间的缝隙中,直接导致压缩量不足,见图10。经仿真分析,如表4所示,由于压缩不到位,上表面的密封接触应力2.68MPa,远小于下方接触应力4.77MPa,且受挤压部位的剪切应力也较大。

表4 改进前后应力分析结果Table 4 Mechanical analysis results before and after design improvement

图10 改进前阀体运动过程Fig.10 The valve body movement process before improvement

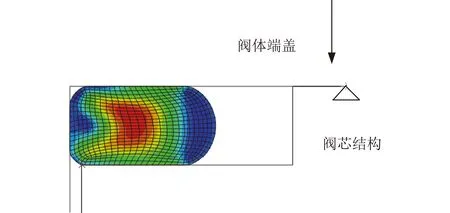

改进后的密封圈变形如图11所示,变形较为均匀,上下密封面的接触应力一致,剪切应力也比之前结构小37%。阀体结构的密封性顺利通过了热试验考核。

图11 改进后阀体压缩状态Fig.11 Valve body compression after improvement

通过对此种类型的动密封失效产生的原因分析,可总结以下经验教训。

(1)在金属密封面避免局部倒角等,以致影响密封的名义压缩率。

(2)在设计时,尽量保证密封圈被均匀压缩,不出现较大的局部挤压变形情况。

3 结束语

通过分析载人航天器密封结构几种典型的密封失效案例,得出以下结论:

(1)影响密封性能的因素有橡胶密封圈材料、压缩量、使用温度、相对运动状态等,这些因素在不同部位、不同环境中会产生不同的密封效果,应具体问题具体分析;

(2)在众多因素中,密封圈与密封配合面状态十分关键,尤其是动密封应更要关注;

(3)绝大部分密封泄漏产生的原因都可以归结为力学问题,因此加强对密封结构的力学分析校核工作,是提高密封性能的关键。

载人航天器要求的寿命越来越高,应用场景越来越多,后续密封结构设计工作可从以下几方面进行开展:针对复杂、极端环境下的长寿命密封结构加强失效分析,考虑各种环境因素的综合影响,提出失效对策;将结构失效分析与材料失效分析相互结合,牵引高性能密封材料的开发,从设计源头提高密封结构产品的固有可靠性。