振动时效技术在自升式风电安装平台固桩架上的应用

朱晓宇,卢 海,张永恒,杨志久

(1.中国船级社青岛分社,山东 青岛 266034;2.烟台中集来福士海洋工程有限公司,山东 烟台 264012)

自升式平台升降系统主要由桩腿、固桩架和升降装置组成[1]。固桩架属于平台升降系统的重要组成部分,平台的桩腿从固桩架结构中穿过,通过齿轮、齿条组成的升降装置将桩腿上承受的载荷传递到固桩架上进而传递给主船体,因此固桩架是船体上承受外部载荷的重要结构,固桩架及其上齿轮箱、轴套的精度和稳定性对整个风电安装平台的安全使用具有重大影响[2]。自升式风电安装平台的固桩架结构是由不同材质、不同厚度的高强度钢材组合焊接而成,其结构复杂、焊接量大,制作过程中会产生大量分布不均衡的焊接残余应力[3]。研究表明,焊接残余应力是导致结构断裂、变形及应力腐蚀的重要原因[4]。为了防止结构在使用过程中因焊接残余应力的影响而导致精度超差或损伤失效,需对完工的固桩架进行残余应力消除处理。

为消除工件内的残余应力,可将焊后的工件在其自身固有频率附近的激振载荷作用下进行一定时长的振动,这种方法称之为振动时效技术。近些年来,国内外学者针对这一技术进行了一系列理论探索,并逐步开始推向工程应用。WALKER C A 等[5]基于位错运动理论,指出残余应力峰值的降低是一种微观尺度的位错运动。顾邦平等[6]分析了不同激振频率对焊接构件内部残余应力的影响,实验结果表明高频率和高幅度的振动激励更利于削弱构件内的残余应力。刘春泽等[7]从理论上分析推导了振动时效技术降低残余应力的原理,归纳阐述了该技术方法的研究进展、技术特点、检测方法、判断方法等关键要素,并对该技术的未来发展方向进行了展望,为振动时效技术在工业领域的发展提供了指导。狄欧等[8]分析了振动时效处理与热时效处理方法去除残余应力的机理差异,从理论和试验的角度上分析论证了两种方法消除焊接残余应力的能力,为振动时效技术在机械构件上的应用提供了参考。贾峰等[9]通过试验证明了振动时效技术在消除和均化大型焊接构件残余应力、提高工件尺寸精度稳定性方面的作用。振动时效技术不仅在机械工业应用空间广泛,在船舶与海洋工程领域同样有很大的发展空间。徐玉强等[10]以D36 低合金高强度钢的焊接构件作为研究对象,对比研究了在振动时效前后焊接构件的内应力、结构疲劳特性和材料微观理化特性的变化,取得了很好的试验结果,为海洋平台焊接结构件的残余应力消除工作提供指导,为该技术在船舶与海洋工程领域的应用提供了理论和试验依据。李家林等[11]曾以R-550D 平台升降基础为研究对象,探索振动时效工艺在海洋平台上的应用,为类似项目的开展提供了很好的参考。李春国等[12]以海洋工程领域常用的DH36 焊接件为研究对象,分析研究应用振动时效方法前后试件内的应力水平、残余应力分布、结构力学性能及疲劳特性等的变化,证明了其在降低残余应力水平和提升抗疲劳性能方面的作用,为推广振动时效技术在海洋工程领域的使用提供了良好的理论依据。

固桩架作为支持自升式平台桩腿升降的重要基础构件,其安全性能影响到整个平台的运营,因此探索使用振动时效技术在固桩架上的应用,保证其精度和安全性,对于整个自升式平台全生命周期的安全使用具有极其重要的意义。本文以一个质量约100 t 的固桩架分段为研究对象,采用专门的振动时效设备对固桩架施加激振力,测量振动时效前后主焊缝附近的残余应力水平,监测振动时效前后构件的尺寸精度和焊缝无损检测状况,取得了良好的处理结果,证明了该技术在海洋工程领域应用的可行性和效果。

1 振动时效技术

从宏观角度来看,振动时效技术的原理是给焊接结构件施加激振载荷使其发生变形,在外载荷与内部残余应力的共同作用下,结构内部的应力之和超过材料屈服极限时,构件内部的屈服变形随之大幅度降低,并起到均布焊接构件内部残余应力的作用[13]。从微观角度下材料的理化特性来说,降低残余应力就是将构件中的弹性应变能通过产生一定微观尺度下的塑性变形从而得到释放的过程。由于材料晶体内的位错可以在周期性应力作用下克服晶体间的阻力,产生的滑移可以引发塑性变形从而减小残余应力的最大值,同时重构结构内的应力场,使得残余应力分布更加均匀。尤其是在一定时长的周期性振动激励载荷连续作用下可使得晶体间位错分布更加均匀,有效降低焊接结构的残余应力峰值及热点区的应力集中度,帮助提高构件的长期精度稳定性和安全性。

研究发现,影响振动时效工艺处理效果的参数很多[14],例如激振点与构件支点的布置方案、外激载荷幅值及周期、激振力作用时长等,且大多参数之间互相影响,并不独立。对于大型构件,通常将支点布设在结构的振型节点处,通过施加不同频率的外激频率测试构件的共振或亚共振频率,并在这些使构件发生大幅振动的激振载荷作用下进行振动时效处理,之后通过盲孔法检验残余应力消除效果[15]。盲孔法测量残余应力原理如图1 所示,将应变片粘贴在选定的主焊缝根部处,在应变片中心打一直径与深度均约2 mm 的孔,通过测量打孔过程中的应力应变释放情况来考察该处残余应力重布前后引发的应变改变,进而应用式(1)至式(3)计算构件内残余应力的大小[16]。

图1 盲孔法测量残余应力原理[16]

式中,滓min 为最小主应力;滓max 为最大主应力;E 为材料的弹性模量;滋为泊松比;着1、着2、着3 分别表示3 个不同方向的应变。

盲孔法的评价指标一般采用应力消除率琢表征[17],进行振动时效试验前,在主焊缝根部附近区域粘贴应力应变片,在应力应变片中心打孔测量该处的振前残余应力水平,而后进行振动时效试验,试验完成后,在同一区域内振前检测点附近继续采用盲孔法测量该区域振后残余应力水平,而后采用式(4)计算应力消除率即可。

式中,琢为应力消除率;A1为振前平均应力水平;A2为振后平均应力水平。

振动时效技术的处理效果可依据参数曲线观测法判断[18]。文献[7]提到,振动参数曲线可能发生的变化主要有4 种,如图2 所示。

图2 振动参数曲线[7]

图2(a)中振幅峰值随时间的增加先上升后趋于稳定,或振幅峰值随时间的增加先上升后下降,而后趋于稳定。图2(b)中振幅峰值随频率的增加先上升后下降,振后振幅峰值较振前上升。图2(c)中振幅峰值随频率的增加先上升后下降,振后峰值对应的频率较振前前移。图2(d)中振幅峰值几乎不随频率变化而变化,但振后的谐振带比振前较窄。

通过监测振幅-时间曲线或振幅-频率曲线的变化,即可定性判断振动时效处理的效果。具体而言,目标构件的振动响应曲线出现了图2 中的变化情况,即可认为实现了预期效果。

2 案例应用

2.1 固桩架主尺度介绍

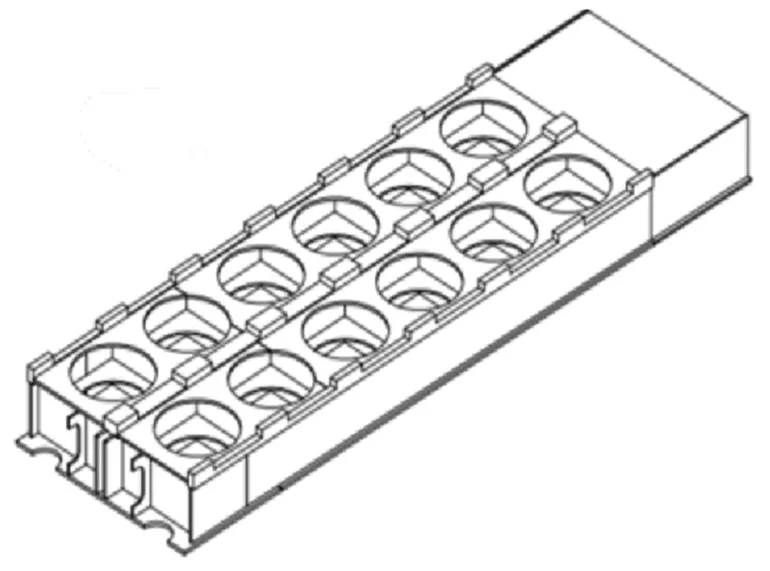

如图3 所示,目标固桩架长10.69 m,宽3.21 m,高1.88 m,整体由DH36 高强度钢、EH36 高强度钢、EH36 锻钢件、EH500 锻钢件等材料全熔透焊接而成,总重约为100 t。

图3 固桩架

2.2 振动时效方案设计及应用

2.2.1 振动时效方案设计

本次使用的振动时效设备额定转速范围为2 000~8 000 r/min,可调偏心档位180毅,共有12 个档位;可处理构件参考重量为150 t 以内,目标固桩架重量约为100 t,此型号的振动时效仪可以适用于目标固装架的振动时效处理。根据自升式风电安装平台固桩架结构焊接的特点,参考其他学者的研究经验,确定工艺参数如下。

(1)支撑方式。固桩架下方用四块方形枕木与地面支撑,枕木位于构件长度方向1/3 处和2/3 处,如图4 所示。

图4 固桩架支撑位置和电机放置示意图

(2)激振点。振动电机固定在构件上方圆孔与边沿交汇处,该位置紧邻固桩架结构主焊缝,振动过程中激振力作用面与构件长度方向平行,如图4所示。

(3) 激振偏心。振动时效设备可调偏心档位180毅,共有12 个档位,用于调整激振力的大小。

(4)激振频率。通过扫频法获得构件的固有频率。

(5)处理时间。振动时效处理时间为40~45min。根据现场查看固装架的结构形式、重量、长度等因素,结合工作经验和其他学者的研究成果分析判断,固装架本身构件的固有频率应该在80~120 Hz左右。完成构件支撑和振动电机固定后,先用振动时效设备的手动功能进行试振,确定构件的振动频率、电机偏心档位、振幅等振动参数,振动时效设备的扫频范围是4 800 转起始到8 000 转结束,也就是最高频率为133 Hz,根据试振得到的试验数据设定振动相关参数,用振动时效设备的自动功能进行振动时效处理。预计固装架构件会在振动电机4 800~7 200 转左右时产生整体共振,偏心档位选择4 挡时动应力能满足去应力要求。本次预计振动时间为40 min,振动开始的10 min 为应力降低最快的阶段,10 min 后即进入稳定过程,此时振动处理根据固装架的结构振动实际情况,可将振动电机选择两个位置各进行20 min 的振动处理,共计40 min,振动完成后自动绘制振动时效处理工艺特性曲线,按照《振动时效效果评定方法》(JB/T5926—2005)中的有关方法进行评定,并在振动完成后复测构件内的残余应力水平、结构精度变化和焊缝上的无损检测状况,以确保工艺合格。

振动时效前后对固装架主焊缝附近的残余应力进行检测,计算振动时效处理的应力消除率。盲孔法残余应力测定位置如图5 所示,在主焊缝根部选择6 个测试点,用盲孔法进行振动时效前后的应力数据评定,为了保证测量点间不相互影响,相邻两个测量点之间的间距应大于15 mm。应力应变测量采用与振动时效仪器配套的某型号电阻应变仪。选择的测试点位置位于构件一端圆孔外圆较大焊缝的根部,先打磨清理并抛光测试点表面,而后在目标检测区域粘贴应力应变片,应变片贴好后接入实时监测仪器进行调试,调试完成后在应变片中心钻孔测量该处的应力应变释放情况,通过读取钻孔处的应变数值,利用式(1)至式(3)计算同一应力区域内振动时效前后的残余应力,监测残余应力值的变化。

图5 应变片粘贴

2.2.2 振动时效技术应用

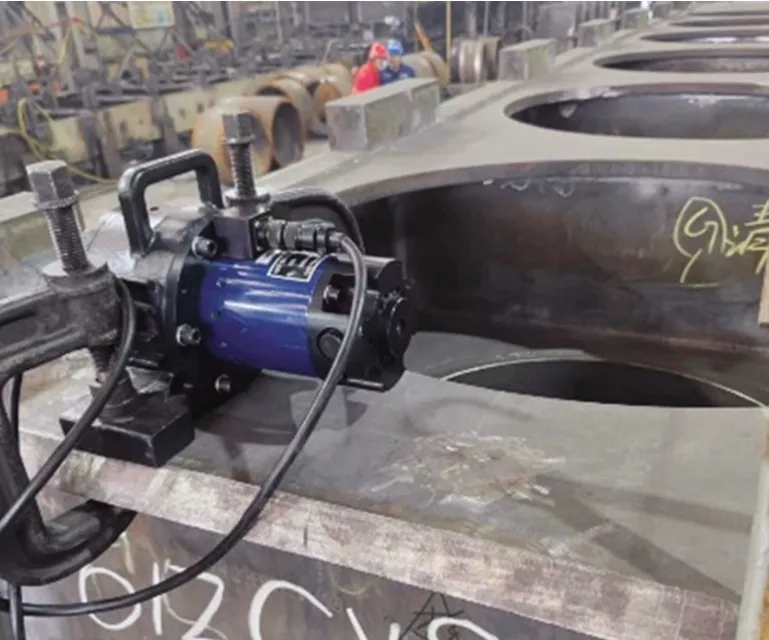

如图6 所示,首先选定合适的构件支撑点,应用C 型夹具将激振器固定于试件指定位置,图7 为用于控制电机振动参数的振动时效控制仪,先用振动时效设备的手动功能进行试振,确定构件的振动频率、电机偏心档位、加速度数值、振幅等振动参数,振动时效设备的扫频范围是2 000 转起始到8 000 转结束,也就是最低频率为33 Hz 左右,最高频率为133 Hz 左右,通过扫频法进行手动试振,扫频结束后确定构件的共振频率约为97 Hz,此时激振器设定转速为5 900 转左右。使用4 档偏心档位产生的激振力大小可满足目标固桩架消除残余应力的要求,故采用该档位进行振动时效处理。

图6 固桩架振动电机放置图

图7 振动时效控制仪

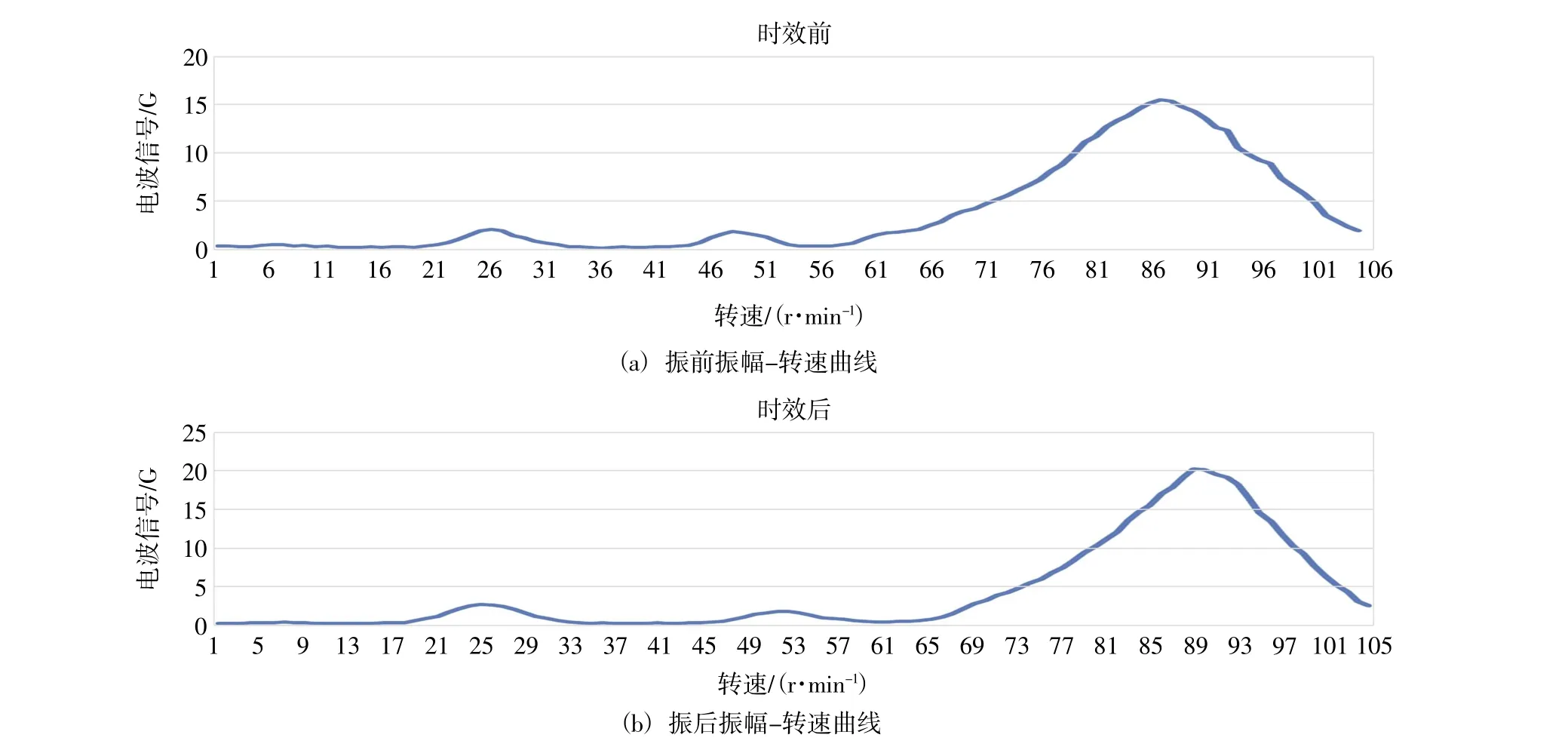

在进行振动时效处理时,振动时效控制仪实时打印出振动时效曲线,由图8(a)可知,振前振幅-转速曲线的振幅峰值为15.4 G,由图8(b)可知,振后振幅-转速曲线的峰值为20.4 G,振后振幅-转速曲线的峰值较振前明显升高,曲线明显变得更加光滑平顺,说明经过振动时效处理以后构件内部的应力得到释放,应力场重新分布,内部阻尼随之减少,故振幅幅值显著提升;振幅-转速曲线的变化趋势符合图2(b)判断标准,由此可定性判断振后的固桩架构件已经达到了消除应力的效果。

图8 振动时效曲线

从表1 中的残余应力测量结果可以看出,振动时效前后固桩架的残余应力水平有了显著的降低,平均最大主应力消除率达到了46.28%,平均最小主应力消除率达到了45.14%,满足《振动时效效果评定方法》(JB/T5926—2005) 中焊接构件应力消除率应大于30%的要求,由此可定量判断振动时效处理的效果良好。

表1 固桩架振动时效前后残余应力水平

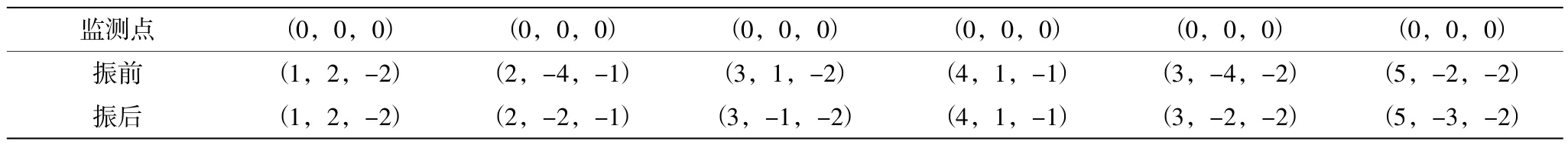

如表2 所示,振动时效前后选择了6 个检测位置,将其X、Y、Z 3 个方向理论精度均设置为基准点0,坐标系方向见图4,对其振动时效前后的精度变化进行测量,结果表明,振动时效前后结构精度的最大变化量绝对值为2 mm,变化量较小,尺寸稳定性较好。

表2 振动时效前后监测点精度变化表单位:mm

固桩架振动时效完成后,鉴于振动时效前固桩架无损检测结果,对焊缝内部存在的可允许缺陷处,如微小的气孔、未熔合等,进行了无损检测复测,并对固桩架上大轴套、小轴套、止动块等构件的连接焊缝处进行了无损检测抽检,确保振动时效后焊缝内外没有出现裂纹等不可接受的缺陷,无损检测结果良好,因此判定此次振动时效处理合格。

3 结 论

本文对自升式风电安装平台固桩架构件焊后进行振动时效处理,研究结果表明,在海洋工程领域采用振动时效处理技术消除焊接残余应力是可行的,振动时效技术在海洋工程领域应用前景广阔。振动时效处理可以起到降低残余应力的作用,但不能将结构内部的残余应力完全消除,因此,还需探索更加高效的方法,尽可能多地降低焊接残余应力的水平,从而保证固桩架和齿轮箱结构的长期精度稳定性,提升结构的使用寿命。