内浮顶储罐浮盘选型研究与技术应用

纪瑞军 曲建军 康艳芳 苏建禹 郭 巍

(1.中化能源物流有限公司 北京 100031)

(2.中化天津港石化仓储有限公司 天津 300452)

挥发性有机物(Volatile Organic Compounds,以下简称VOCs)是除颗粒物、SO2、NOx外又一类大气污染物[1],其对神经、肾脏及肝脏都具有毒性,长期接触对人体的皮肤、眼睛、鼻等有刺激作用,进一步诱发免疫系统、内分泌系统及造血系统疾病,在太阳光的照射下,会与其他物质如氮氧化物、硫氧化物发生光化学反应,形成二次污染[2]。近年来国家环保法律法规中对于无组织VOCs排放的控制要求愈发严格,储存易挥发液体的储罐成为各级环保部门的督察重点,传统浮筒式浮盘因存在油气挥发空间导致VOCs 排放的排放量较大[3],达不到标准规范的限值要求,需采取有效的VOCs 排放控制措施。

储罐VOCs 主要来源于油品储运过程中的大、小呼吸[4],常用的储罐VOCs 治理措施分为源头控制、过程管控和末端治理3 种[5],源头控制是通过氮封系统或消除油气空间等措施抑制介质挥发;过程管控通常采用设备泄漏检测和修复技术,通过检测和修复的不断循环来减少设备出现的泄漏点,有效控制VOCs排放;VOCs 的末端治理技术是在废气排放过程中添加密闭收集系统,将VOCs 输送到回收设备或者治理设备中完成处理,达标排放。其中,源头控制技术不仅能够达到VOCs 的排放要求还能减少物料损耗,并满足安全标准的要求,具备极大的研究价值。

针对储罐VOCs 实施效果和实施必要性,综合分析设备的经济性和可行性,结合环保政策的倾向性,本文通过分析现用浮盘技术和高效密封技术的特点,对比了安全环保性和经济性等因素后,重点研究全接液浮盘和全补偿弹性密封在中化能源物流有限公司轻质油品内浮顶储罐中的应用。

1 内浮顶储罐浮盘与密封技术分析

1.1 内浮顶储罐浮盘技术

根据内浮盘的结构和材料的差异,可将内浮盘分为浮筒式浮盘(铝制、不锈钢)、碳钢单双盘浮盘、全接液浮盘(箱式、蜂巢胶接、全焊接、玻璃钢)等结构类型,其结构特点决定了VOCs 排放水平和本质安全水平,浮盘的选型要结合安全、环保的政策法规要求,并考虑其改造的经济性、便捷性、风险性和投用后的稳定性、密封型、可维修性、使用寿命等多方面因素,综合选择出能够满足使用工况和监管部门要求的性价比最高的设备。

浮筒式浮盘因安装方便、快捷、造价较低,是目前仓储企业储罐中应用最广的浮盘形式,由不连续的浮力元件和蒙皮组成,是一种典型的非全接液式的结构,分为铝制浮筒式浮盘和不锈钢浮筒式浮盘,整体结构强度低,见图1。浮筒式浮盘因结构特点导致浮盘在运行过程中存在油气空间,浮盘下方有约85%的挥发面积,VOCs 排放浓度普遍达不到环保要求的VOCs 排放限值。按照《石油化工企业设计防火标准》的释义,铝浮盘和不锈钢浮筒式浮盘属于易熔材料制作的浮盘,当用于容积大于5 000 m3的内浮顶储罐时,如果发生火灾很容易导致全面火灾,难以扑救;《国家安全监管总局关于进一步加强化学品罐区安全管理的通知》(安监总管三〔2014〕68 号)中明确要求内浮顶储罐正常操作时严禁浮盘和物料之间形成空间;2020 年征求意见的《石油库设计规范》也要求单罐容积大于5 000 m3的内浮顶储罐,应选用抗爆耐火浮顶。由此可见,浮筒式浮盘从安全、环保2 个角度已不能满足使用需求,需逐步淘汰更换。

图1 浮筒式浮盘

碳钢单、双盘是符合GB 50341—2014《立式圆筒形钢制焊接油罐设计规范》要求的浮盘,技术成熟度高,在外浮顶储罐中广泛应用,见图2。碳钢单盘式浮盘由周圈环形密封舱和中间单层盘板组成,在储罐安装现场用钢结构焊接而成;碳钢双盘式浮盘全部由隔舱组成,最外圈隔舱为密封浮舱,在储罐安装现场用钢结构焊接而成。碳钢单、双盘是符合安全、环保要求的抗爆耐火全接液浮盘,结构稳固、运行稳定性高,但应用于内浮顶储罐会导致浮盘改造时破坏储罐本体结构,浮盘改造涉及受限空间动火作业、吊装作业,安全风险高。其结构特性决定了碳钢单、双盘更适用于新建储罐,但浮盘易发生腐蚀,日常检查和维护困难,造成维修维护成本高、风险高,不利于设备的长周期运行维护。

图2 碳钢单、双盘

国务院《“十四五”节能减排综合工作方案》、生态环境部《挥发性有机物治理突出问题排查整治工作要求》等政策条文规定重点区域存储汽油、航空煤油、石脑油以及苯、甲苯、二甲苯等易挥发有机液体的内浮顶罐宜配备新型高效浮盘与配件,并推荐了全接液浮盘。

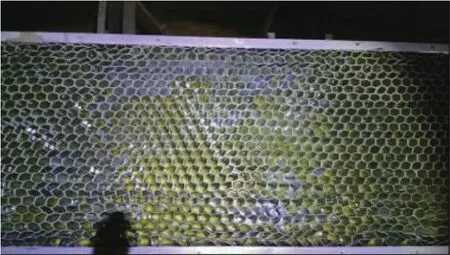

全接液浮盘是区别于传统的浮筒式浮盘和碳钢单、双盘的又一种可行的技术方案,其特点是由连续覆盖于液面上的浮动元件组成,浮盘与液面之间不存在油气空间,具有浮力单元多、运行稳定、施工简便等优势,已经成为现行技术发展的趋势。由于技术特点的不同和发展趋势的原因,全接液浮盘又分为箱式、蜂巢胶接、全焊接、玻璃钢等多种形式,其中箱式浮盘和蜂巢胶接式浮盘属于全接液浮盘前期发展的产物,见图3、图4,在实际应用过程中由于强度低、使用寿命短、密封性和耐火性不足等原因发生了多次由浮盘损坏和沉盘引发的火灾或亡人事故,已经被市场否定。2020 年征求意见稿的《石油库设计规范》明确提出了抗爆耐火浮顶的概念,需符合GB 50341—2014 有关规定的钢制单盘式或双盘式浮顶,以及其他经抗爆和耐火试验合格的全液面接触式浮顶,进一步否定了箱式浮盘和蜂巢胶接式浮盘的应用。基于此,全焊接全接液浮盘和玻璃钢全接液浮盘成为内浮顶储罐浮盘的优选方案。

图3 箱式全接液浮盘

图4 蜂巢胶接式全接液浮盘

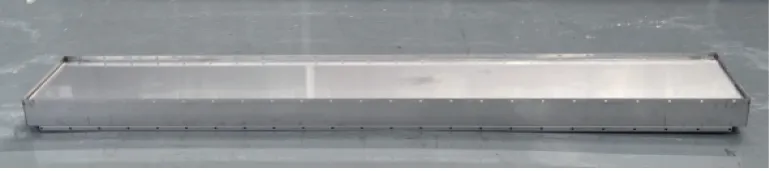

全焊接全接液浮盘全部由覆盖于液面上的浮力元件构成,浮力元件为密封焊接箱体,通过螺栓连接组成装配式浮盘,见图5。箱体的泄漏失效风险小,密封性能好,结构强度高,能够满足抗爆耐火浮顶耐火2 h 的要求,并具备抗爆性能。根据浮箱材质的不同,可以分为铝制全焊接全接液浮盘和不锈钢全焊接全接液浮盘;根据浮箱内部结构,可以分为空箱型、加强筋箱型、铝制蜂窝芯型、不锈钢蜂窝芯型等;根据浮箱之间的拼接方式,可以分为有梁结构和无梁结构。以上各类型全焊接全接液浮盘均能满足安全和环保的要求,且技术成熟度、市场占有率均相似,全焊接全接液浮盘的选型,需要结合储罐容积、储存介质、泄漏风险、经济性、运行稳定性等多维度综合衡量。

图5 全焊接全接液浮盘

玻璃钢全接液浮盘是符合全接液要求的一种新材料浮盘,由复合材料制作而成的三明治结构,浮盘在罐内制作、整体成型、无缝连接,浮盘顶层和底层及相关构件由玻璃纤维增强塑料支撑,浮盘芯为阻燃性的复合型蜂窝材料,见图6。玻璃钢全接液浮盘具有全复合材料制成本质防腐、一体单元化设计、全平面结构、高可用性、防火阻燃、整体抗爆等特性。但玻璃钢全接液浮盘在我国还属于新生技术,尚未被纳入相关技术标准范围,对浮盘的应用和推广有一定的阻碍。

图6 玻璃钢全接液浮盘

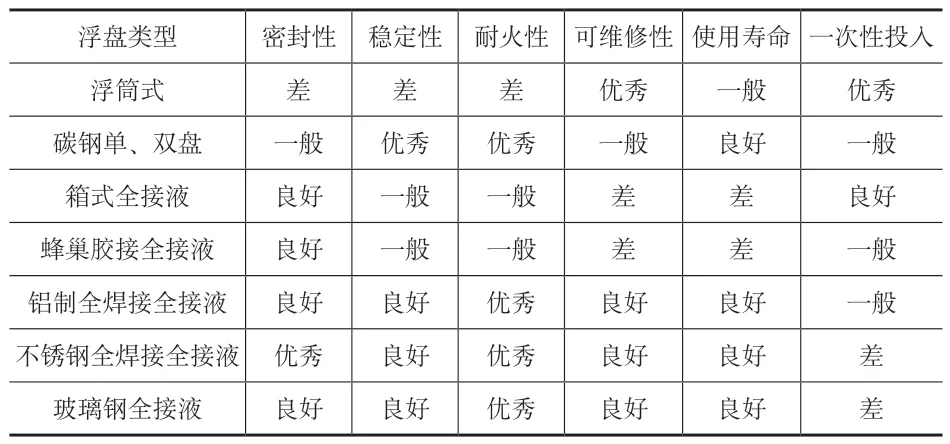

通过对以上各类型浮盘的特性进行对比,针对应用过程中重点关注的性能进行综合评价,得到性能对比评价表[6],见表1。

表1 各类型浮盘性能对比评价表

1.2 内浮顶储罐浮盘边缘密封技术

储罐浮盘和罐壁的环形空间存在间隔,浮盘不能与罐壁紧密接触,只能依靠密封材料进行密封,从而减少油气挥发,提高安全性能。浮盘边缘密封是决定储罐VOCs 排放能否达标的另一个重要结构,GB 20950—2020《储油库大气污染物排放标准》中明确要求储存真实蒸气压≥5.2 kPa 但<27.6 kPa 且设计容积≥150 m3的挥发性有机液体储罐,以及储存真实蒸气压≥27.6 kPa 但<76.6 kPa 且设计容积≥75 m3的挥发性有机液体储罐,若采用内浮顶罐,浮盘与罐壁之间应采用浸液式密封、机械式鞋形密封等高效密封方式。浸液式密封是指浮顶的边缘密封浸入储存物料液面的密封形式,又称液体镶嵌式密封,常用的囊氏密封(包括海绵囊氏和充液囊式等,见图7、图8)、全补偿弹性密封等均为浸液式密封;机械式鞋形密封是指通过弹簧或配重杠杆使金属薄板垂直紧抵于储罐罐壁上的密封形式,见图9。

图7 海绵囊式密封

图8 充液囊式密封

图9 机械式鞋形密封

囊式密封通常采用丁腈橡胶、氟橡胶或三元乙丙橡胶等弹性橡胶作为囊的材料,密封带的厚度约为1 ~1.5 mm。海绵囊式的内部为泡沫塑料等易受压变形的填料,利用泡沫塑料的回弹力使囊式密封材料紧紧贴在罐壁上,起到密封的作用。充液囊式的内部通常为水或煤油[7],利用充液介质和囊的可变压缩性,将密封空间填满。囊式密封是符合GB 20950—2020 的高效密封形式;能够浸液约50 mm 深,无油气空间;囊的材料可根据储存介质进行选型,耐磨抗拉、耐大部分油品/化工品侵蚀。但囊式密封适应罐壁局部变形和浮盘偏移量有限,补偿量仅为±100 mm;密封材料容易老化变形;橡胶带容易被罐壁刮破,造成密封失效,需要停工清罐更换并且多次发生因更换囊式密封引发的火灾及人员伤亡事故;检维修时多采用破坏法,类似于一次性产品。

机械式鞋形密封通过金属滑板与罐壁滑动接触,每块滑板相互搭接,滑板部分镶嵌于油面下;滑板通过浮盘边缘的支撑弹簧机构连接,油气隔膜将浮盘与滑板密封,形成密闭油气空间,实现浮盘密封。机械式鞋形密封最大调整范围为±125 mm,当偏移量超过时机械臂无法有效将鞋形板支撑至罐壁而造成掉落;密封滑板与罐壁间存在缝隙,易形成火花放电条件。

全补偿弹性密封是由滑动弹力板、密封隔膜、支托板、弹力压板和增强型边缘板等构件组成的密封结构。滑动弹力板通常采用S30110 全硬化(H)状态的不锈钢制作,具有一定的硬度和极好的弹性,并具有极强的耐腐蚀性能,能够适用于各种工况下的边缘补偿密封性能,始终保持密封隔膜和弹力板在液相中的长度不小于100 mm,能够达到-100 ~+300 mm 以上的补偿范围。密封隔膜选用高分子耐苯、耐芳烃、耐油材料,能够耐-70 ~+380 ℃的温度,耐任何酸碱溶液及各种有机溶剂,耐火性优异。因其材质和结构的特性,能保障稳定运行12 年以上,使用寿命成倍增加,减少了密封更换的经济成本和安全风险。考虑储罐罐壁为搭接焊,罐壁内部焊瘤、毛刺多,容易产生卡阻。全补偿弹性密封对焊缝的要求低,不会被缺陷刮伤,补偿量大,适用于搭接焊罐壁,因此全补偿弹性密封的补偿性和密封性更加优异。

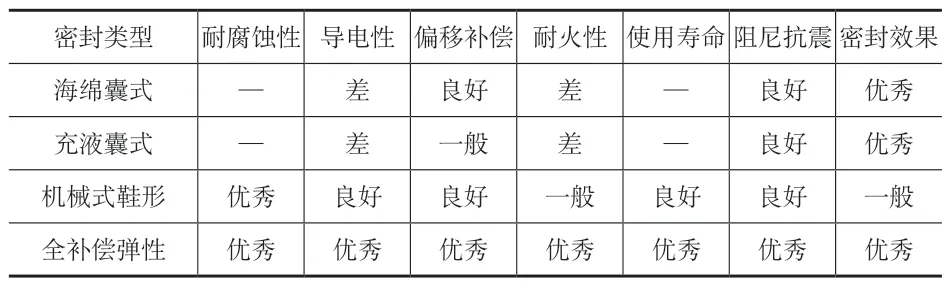

通过对以上各类型密封的特性进行对比,针对应用过程中重点关注的性能进行综合评价,得到性能对比评价表,见表2。

表2 各类型密封性能对比评价表

2 全接液浮盘与全补偿弹性密封技术的应用

中化能源物流有限公司通过研究各类型浮盘技术和密封技术特点,对比分析各项技术优劣性,最终根据技术对比和政策要求,选取全接液浮盘和全补偿弹性密封技术作为中化能源物流有限公司内浮顶储罐浮盘改造的实施方案。实施改造的储罐为10 000 m3的内浮顶储罐,储存介质为汽油,改造之前为浮筒式浮盘和囊式密封,检测VOCs 排放浓度远超环保要求的VOCs 排放限值,达不到地方政府的排放要求,于是将浮盘和密封改造为全接液浮盘和全补偿弹性密封。改造完成后,请第三方VOCs 检测机构对储罐收油过程的排放结果进行检测,检测方案如下:

1)从低液位至高液位,对生产过程进行检测;

2)取样及检测不大于2 h/组,检测位置为中央通气孔、罐顶壁通风孔或透光孔以下500 mm,每个位置检测3 组数据,记录平均值;

3)每组取样及检测时,分别监测介质温度、环境温度、风力大小等,并记录每次检测时间、检测数据、储罐状态、液位高度等数据。

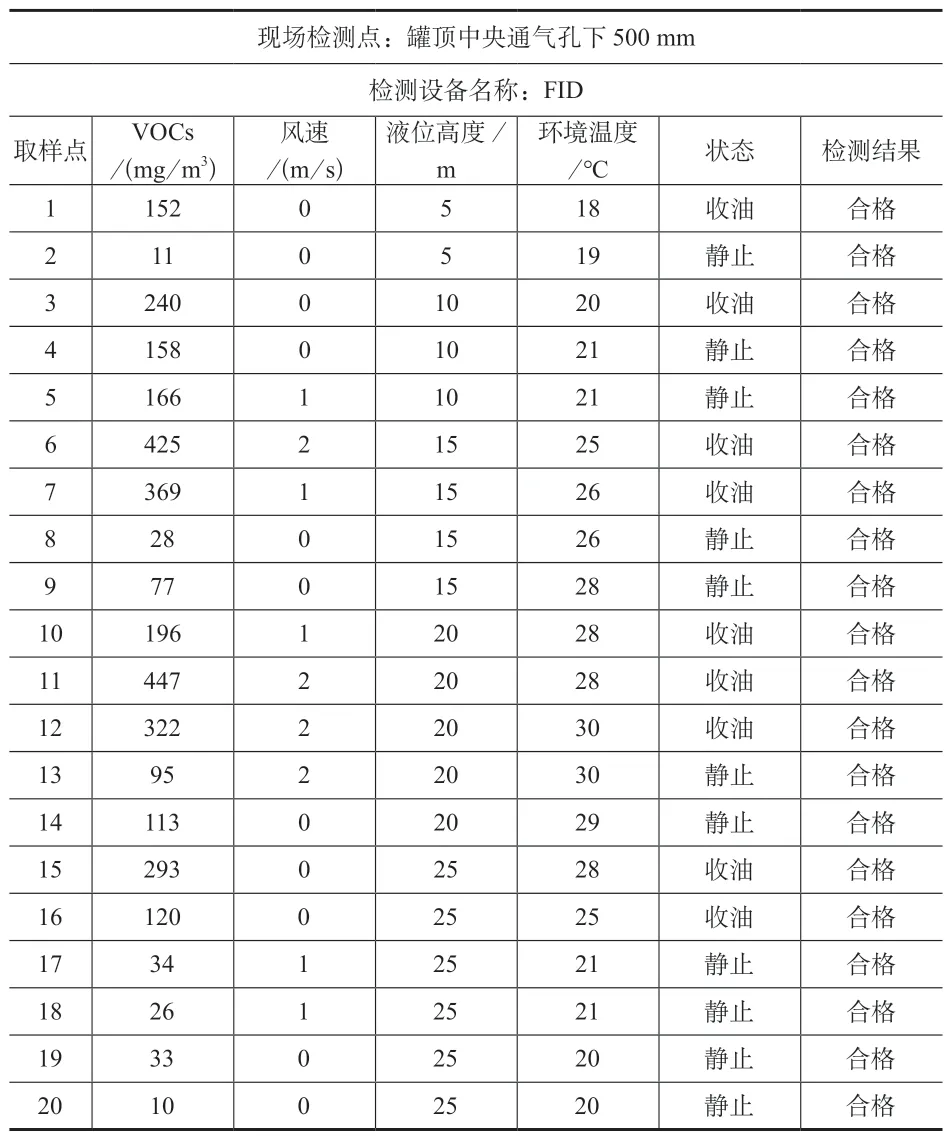

检测结果表明,VOCs 排放浓度检测值均在500 mg/m3以下,具体检测数据见表3。

表3 VOCs 排放检测记录

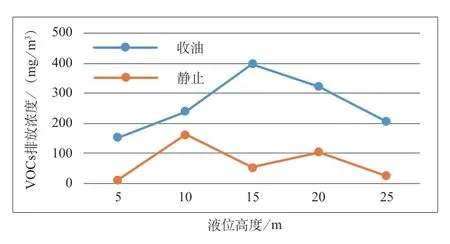

通过对VOCs 排放数据进行分析,可以看出在各液位高度下,收油状态的VOCs 排放值明显高于静止状态,各状态时VOCs 排放浓度均不超过500 mg/m3,如图10 所示,完全能够满足各地方环保法规的要求,实现VOCs 达标排放。收油工作结束后,在储罐液位保持不动时,稳定状态下VOCs 的排放浓度不超过50 mg/m3,VOCs 减排效果非常好,不仅满足了环保要求,而且大幅度减少了油气挥发和物料损耗。

图10 收油状态和静止状态VOCs 排放浓度对比

3 结束语

全接液浮盘与全补偿弹性密封技术是新兴的浮盘和密封技术,虽然目前应用并不广泛,但却是贯彻政府监管部门安全、环保要求的有效技术措施,也是浮盘和密封技术发展的趋势。通过对该项技术的深入研究,拓展应用范围,摒弃技术缺陷,将逐渐发展为主流技术,为仓储企业的节能减排和本质安全提供技术支撑和坚实保障。