不等厚钢板对接焊缝裂纹超声SH 波监测试验研究

赵 娜 李 娜 胡亚男

(中国特种设备检测研究院 北京 100029)

不等厚钢板对接焊接广泛应用于起重装备、压力容器等设备上[1],这些设备是我国工业领域的重要支撑,其安全健康运行是经济和社会发展的重要保障。然而由于钢板的厚度不同造成形状上的不连续,在对接焊缝处极易产生应力集中,随着设备运行时间的增长,焊缝处可能产生裂纹,如果不及时检出裂纹会在载荷作用下迅速扩展,严重时产生关键结构件的断裂,不仅给企业造成巨大的经济损失和人员伤亡,而且造成恶劣的社会影响。

目前一般采用超声波[2]、超声相控阵[3]、X 射线[4]等检测方法对不等厚钢板对接焊缝的裂纹进行检测,但上述检测一般在停机时进行,检测效率低,影响设备的正常运行,且检测结果不能对设备结构的运行情况做到实时掌握,无法得到设备运行过程中的结构裂纹扩展实时信息。超声SH 波具有检测范围大、能量衰减慢、缺陷识别能力强等优点,在金属板类结构裂纹的在线监测中具有显著的优势[5-6]。本文以岸边桥式起重机前拉杆上的不等厚钢板对接焊缝为研究对象,基于磁致伸缩的超声SH 波监测技术深入开展不等厚钢板焊缝裂纹监测试验研究,采用时域、时频域等方法分析监测信号随裂纹扩展的变化情况,探索基于特征参数的焊缝裂纹演化表征方法,为不等厚钢板对接焊缝的裂纹监测提供技术支撑。

1 磁致伸缩传感原理

本文基于磁致伸缩原理开展不等厚钢板对接焊缝的裂纹监测试验研究。当无外加磁场时,铁磁材料内部的各个磁畴均具有一定极化方向,在材料内部自由排列,材料总体表现为无磁性或磁中性;当在铁磁性材料周围加磁场时,磁畴偏转至与外磁场相同的方向,宏观上表现为在外磁场方向伸长,在磁场垂直方向上材料缩短[7]。这种铁磁材料在外加磁场的作用下,其几何尺寸沿磁化方向伸长或缩短的现象,称为磁致伸缩效应[8-9]。

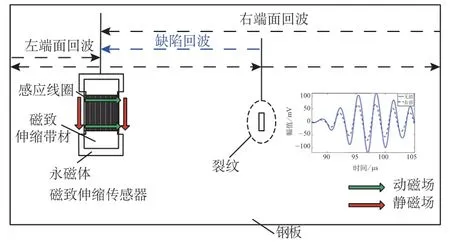

磁致伸缩传感器是基于磁致伸缩效应工作的,由磁致伸缩带材和感应线圈组成,工作原理如图1 所示。对磁致伸缩带材进行磁化使之产生静态偏置磁场,当传感器激励信号时,在感应线圈中通入脉冲交流信号,此时在线圈中形成的动磁场与静态偏置磁场相耦合,在磁致伸缩带材中将产生剪切变形,传递至被测板类结构后,沿着与传感器垂直的方向传播超声SH 波[10-11]。当传感器接收信号时,依据楞次定律,超声SH 波传播引起的动磁场变化将使感应线圈输出电压信号[12]。

图1 磁致伸缩传感器原理图

磁致伸缩传感器产生的超声SH 波在不等厚钢板中传播时,遇到焊缝裂纹等缺陷将产生反射,反射回波被传感器接收后,通过将监测回波信号和无损伤时的基准信号进行对比,从而判断缺陷的严重程度和大小。

2 焊缝裂纹演化监测试验

为使焊缝裂纹演化监测的试验条件更接近工程现场,试验结果更精确地服务于工业应用,本文采用上海振华重工(集团)股份有限公司生产的岸边桥式起重机前拉杆试件开展试验研究,见图2,由厚度分别为30 mm 和22 mm 的2 块钢板焊接而成,其长度分别为700 mm 和1 100 mm。在距离22 mm 厚钢板边缘300 mm 的位置布设磁致伸缩传感器,用于产生激励信号和接收经焊缝反射的回波信号。

焊缝裂纹演化监测试验装置由磁致伸缩传感器、脉冲发生/接收器(型号:USB-UT350)和工业计算机等组成(见图2)。在激励信号的参数确定中,激励频率的选择决定了监测灵敏度,当激励频率较高时,其对应的波长较小,对小缺陷比较敏感,并且可在板类结构中产生多个模态,缺陷对多个模态信号的影响可能使监测信号变化更明显,因此本文选用中心频率为256 kHz 的激励频率。基于此,本文采用中心频率为256 kHz、电压为300 V、经汉宁窗调制的正弦波信号对磁致伸缩传感器进行激励,传感器采用自激自收的方式对焊缝裂纹进行监测。

使用切割机在不等厚钢板的对接焊缝上切割凹槽来模拟裂纹。在同一位置依次进行11 次切割增大凹槽的宽度和深度(见图3),从而模拟裂纹在载荷作用下的扩展,每次切割后采集5 次监测信号,共采集300 组数据(5 组×5 次×12 等级)。

图3 焊缝裂纹演化趋势模拟

根据频散曲线(如图4 所示)可知,激励频率为256 kHz 时在22 mm 厚钢板上产生SH0、SH1、SH2和SH3等4 种模态的导波信号,计算各模态经焊缝裂纹和端面的反射回波到达传感器的时间,见表1,缺陷反射回波的起始时间在0.52 ~0.92 ms 范围内,右端面反射回波的起始时间集中在0.19 ~0.35 ms 之间,左端面反射回波的起始时间均大于0.97 ms,所以可利用波形到达时间区分缺陷信号和端面反射信号。本文对0.52 ~0.92 ms 时间段的监测信号进行分析。

表1 SH 回波到达时间(理论值)

图4 22 mm 厚钢板的SH 波频散曲线图

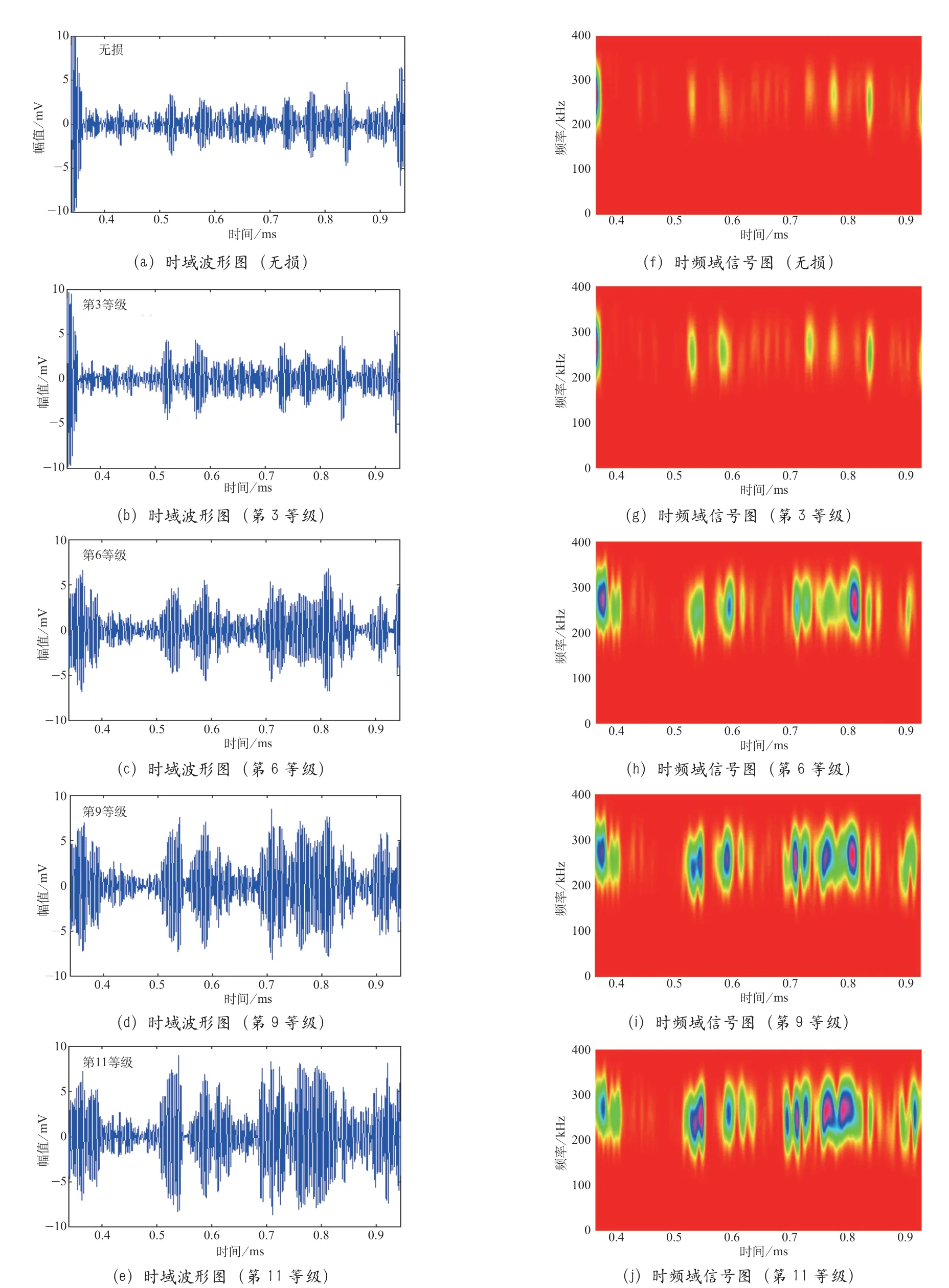

选取环境温度相同或相近时不同裂纹等级的监测信号绘制波形图,如图5(a)~图5(e)所示。可以看出,随着裂纹等级的增大,在0.52 ~0.92 ms 时间段内,多个波包的信号变化明显,其幅值呈逐渐增大的趋势。

图5 监测信号随焊缝裂纹等级变化

为了更好地分析信号的时、频域特性,本文采用短时傅里叶变换(STFT)对监测信号进行分析。通过滑移时窗对监测信号分段截取,假定被窗函数分割的每一个小段信号都是平稳的,然后对加窗后的信号逐段开展傅里叶变换,得到监测信号在不同时刻附近的傅里叶变换。从该信号中既能看出信号的频率,也能看出频率随时间变化的情况。对焊缝裂纹回波信号进行短时傅里叶变换,如图5(f)~图5(j)所示,可以看出,随着裂纹等级的增大,多个波包的能量逐渐增大,能更显著地反映监测信号随裂纹演化的变化趋势。综上所述,监测信号的时域和时频域分析结果均表明,基于磁致伸缩的超声SH 波技术可用于不等厚钢板对接焊缝裂纹的在线监测。

3 基于特征参数的焊缝裂纹演化趋势分析

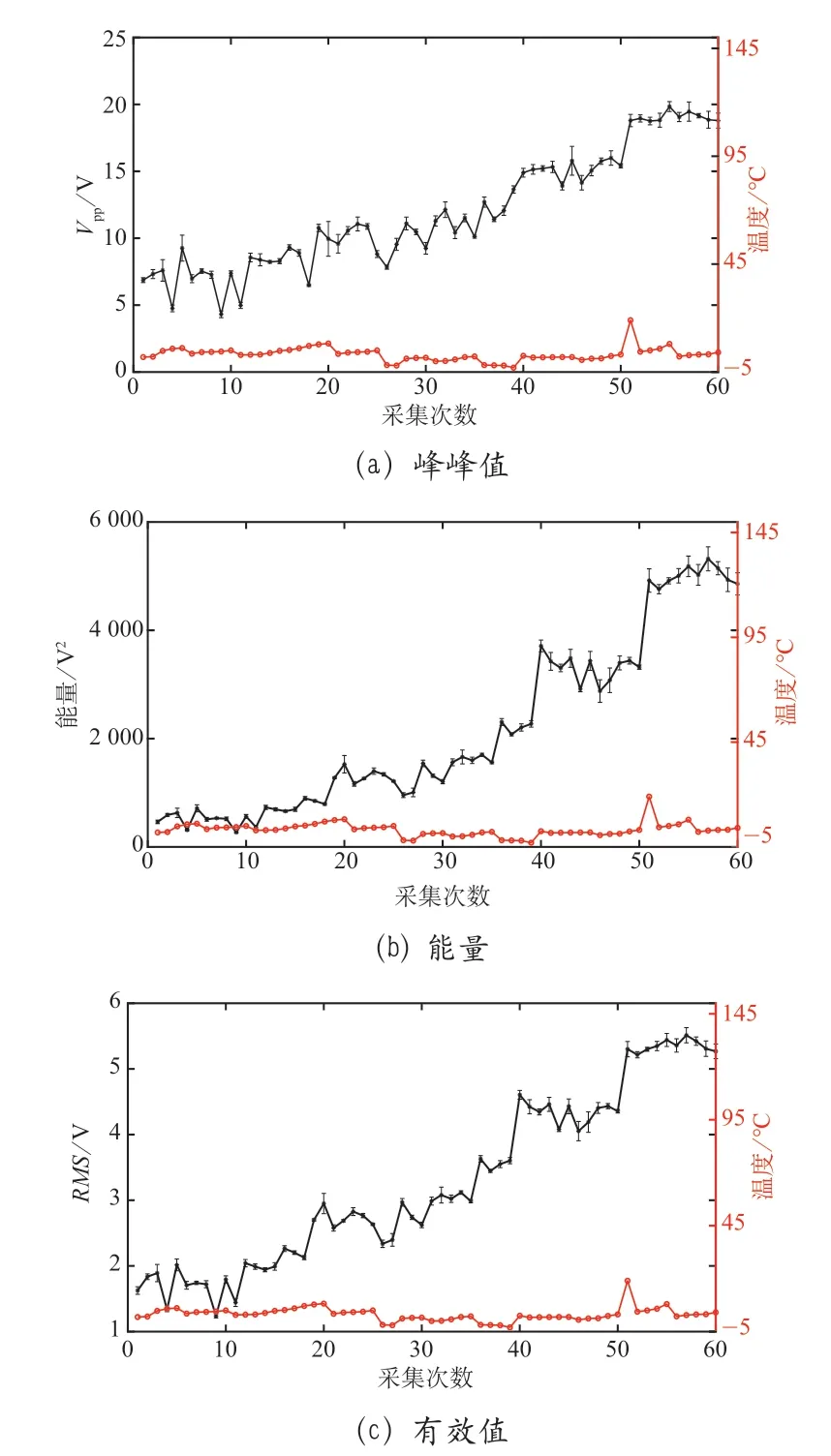

上一节针对每个焊缝裂纹等级选取一组监测信号,对12 个等级的焊缝裂纹回波信号进行分析,得到监测信号随裂纹演化的变化规律。然而在实际监测中,采用上述方法对所有监测信号进行分析,具有工作量大、结果显示不直观等缺点,因此研究基于特征参数的焊缝裂纹监测信号分析方法。由于随着焊缝裂纹的演化,裂纹回波信号的幅值具有显著变化,因此提取裂纹回波信号的峰峰值、能量、有效值(RMS)和频域最大幅值等4 个特征参数进行分析。选择焊缝裂纹回波信号中波形变化比较明显的2 个时间段0.513 ~0.541 ms 和 0.718 ~0.734 ms,针对300 组监测信号,分别计算这2 个时间段内波形的4 个特征参数,绘制特征参数随焊缝裂纹等级变化的曲线,如图6、图7所示,其中黑色线表示特征参数随焊缝裂纹等级变化曲线,红色线表示采集信号时的环境温度。可以看出当环境温度变化不大时,随着焊缝裂纹的增大,特征参数呈显著增大的趋势。

图6 时间段1 特征参数随裂纹等级变化图(续)

图6 时间段1 特征参数随裂纹等级变化图

图7 时间段2 特征参数随裂纹等级变化图

由以上分析可以看出,对不等厚钢板焊缝裂纹演化进行实时在线监测,其裂纹回波信号的峰峰值、能量、有效值及频域最大幅值等特征参数能有效反映裂纹的演化趋势。并且由于超声SH 波在中厚板传播时的多模态特性,监测信号中多个波包特征参数的变化均与焊缝裂纹的演化趋势相一致,其多模态特性在不等厚钢板焊缝裂纹监测中发挥了显著的优势。

4 总结

本文基于磁致伸缩技术的超声SH 波监测方法对不等厚钢板对接焊缝的裂纹进行监测试验研究,通过采用切割机在焊缝处切割不同长度和深度的凹槽,模拟焊缝裂纹的不断演化。采用磁致伸缩传感器及监测装置对不同等级的焊缝裂纹进行信号采集,分析焊缝裂纹反射回波随裂纹演化的变化情况,得到以下结论:

1)采用磁致伸缩传感器及监测装置对不同等级的焊缝裂纹进行监测试验,通过对监测信号进行时域、时频域分析可知,随着裂纹等级的增大,焊缝裂纹反射回波呈显著增大的趋势。

2)在焊缝裂纹监测中很好地利用了超声SH 波的多模态特性,选择合适的激励频率,使得在监测信号中出现多个模态的波形,并且这些波包均随着裂纹的演化显著变化,体现了超声SH 波多模态特性应用于结构损伤监测中的优势。

3)从焊缝裂纹反射回波中提取了能反映焊缝裂纹演化的峰峰值、能量、有效值及频域最大幅值等特征参数,利用这些特征参数可实现对大量监测信号的快速、有效分析。

综上所述,基于磁致伸缩技术的超声SH 波监测方法可实现对不等厚钢板对接焊缝裂纹的实时有效快速监测,为焊缝裂纹监测的工程应用奠定了技术基础。