挤压处理与Ca添加对Mg-7Sn合金显微组织与耐蚀性的影响

李万东,黄丽丽,王兴华

(1. 河北石油职业技术大学,承德 067000; 2. 承德应用技术职业学院,承德 067000)

镁合金是航空工业中使用较多的一种轻金属结构材料,具有高比强度、高比刚度、减震性能好和密度低等优点[1]。同时,由于镁的化学活性较高和电位差较低,易发生点腐蚀、晶间腐蚀与电偶腐蚀,镁合金较差的耐蚀性限制了其在各个领域的应用,改善镁合金的组织与耐蚀性是目前的研究热点之一[2-3]。

Mg-Sn系合金作为重要的耐热镁合金,通过合金化、热处理与变形处理工艺取得了优异的力学性能,典型的如Mg-Sn-Al-Zn[4-5]、Mg-Sn-X(X=Ca、Ce、Y、Gd、La)[6-8]、Mg-Sn-Ag[9-10]等合金。时效Mg-Sn合金主要利用Al、Zn、Ag等微量元素的添加实现了固溶强化与时效强化效果,SASAKI等研发的Mg-10Sn-3Al-1Zn-0.1Na合金在特定时效条件下,硬度由53.0 HV提高至109.0 HV[5],但需要依靠相对复杂的固溶-强化热处理工艺,时效时间均在100 h以上;铸态Mg-Sn合金通过添加Ca、Ce、Y、Gd、La等元素,在凝固过程中形成稳定的粗大的XMgSn耐热稳定相,形成三元相后无法通过固溶强化手段将合金元素溶于α-Mg基体中,因此,无法通过热处理手段细化第二相,提高强度的同时牺牲了塑性。目前,细化XMgSn耐热稳定相主要依靠合金化阻碍其在凝固过程的长大或者通过变形处理细化三元相[8]。

Mg-Sn合金的研究结果表明,添加合金元素Ca可以明显改善合金的组织,主要是因为:(1) Ca元素是细化镁合金晶粒的有效元素,可以通过抑制晶粒长大实现细化晶粒的效果[11];(2) 在合金凝固过程中形成了棒状或针状CaMgSn相,CaMgSn相的熔解温度较高,在570 ℃以上,且是少数可以分布在晶粒内部的第二相,对Mg-Sn合金具有显著的第二相强化效果[6];(3) 微量Ca元素固溶在α-Mg基体中,可以发挥良好的固溶强化效果。而当Ca元素质量分数大于1%时,组织中会形成粗大的CaMgSn相,虽然具备良好的强化效果,但也会使合金的塑性和韧性降低。挤压处理是改善合金显微组织与耐蚀性的有效手段,如Mg-6Sn合金通过挤压处理使得合金的晶粒尺寸由135.8 μm降低到11.3 μm,拉伸屈服强度由56.4 μm提高至212.0 MPa[12]。

目前,改善镁合金耐蚀性的有效手段主要包括[13-14]:(1) 提高镁合金的纯度,降低有害元素的影响,如改进熔炼工艺,或者是通过提价合金元素(如Ce、Y)来优化组织,强化晶界和相界,但此方法成本较高且提升效果有限;(2) 加强表面处理,如金属镀层、阳极氧化处理等;(3) 改善镁合金的微观组织和结构,如采用快速凝固法可以明显提高铝合金的耐蚀性。

为提高Mg-Sn的应用性,追求优异力学性能与耐蚀性的双重目标,有必要研究添加Ca元素及挤压处理对Mg-Sn合金耐蚀性的影响。研究表明,添加一定量Ca元素有助于改善Mg-Al等合金的耐蚀性,但若加量过大,则会导致晶界增多,耐蚀性反而降低。目前,Ca对Mg-Sn合金耐蚀性的影响及挤压处理对Mg-Sn-Ca合金影响的研究相对较少,在添加Ca元素及挤压处理的协同作用下,有望使Mg-Sn合金兼具优异的力学性能和耐蚀性。Ca的添加及变形处理不仅可得到细化的CaMgSn相和晶粒[15-16],还可以使材料表面在腐蚀过程中形成CaO或者CaCO3,减缓或抑制腐蚀的进一步扩展[17-19]。笔者通过添加Ca元素及挤压处理改善了Mg-Sn合金的显微组织,提高了合金的耐蚀性,同时研究了Mg-Sn合金的腐蚀机理,以期为进一步开发具有优良综合性能的Mg-Sn-Ca系耐热镁合金提供理论依据和数据支持。

1 试验

试验材料的化学成分见表1。将高纯Mg(99.99%),Sn(99.95%)和Mg-25% Ca中间合金预热至200 ℃,之后放入740 ℃低碳钢坩埚中,在CO2(99%)和SF6(1%)混合气体的保护下熔化,并且在720 ℃下持续搅拌熔融液5 min,确保成分均匀,继续降温至690 ℃,去除表面废渣后,将熔融液倒入预热至200 ℃的金属模具中浇铸成型,铸锭为φ60 mm×250 mm的圆柱。铸锭先在400 ℃下均匀化退火4 h,随后在320 ℃进行挤压处理,挤压前试样为φ25 mm的圆柱,挤压后的试样直径为5 mm,挤压比为25。

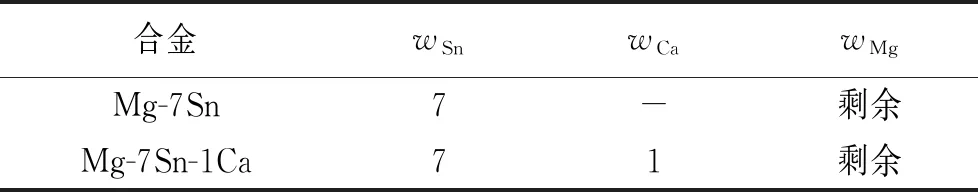

表1 试验合金的化学成分Tab. 1 Chemical composition of experiment alloys %

浸泡腐蚀与电化学腐蚀试验用试样均采用直径为φ4 mm×8 mm的圆柱体,每组试验取三个平行试样。浸泡腐蚀试验过程如下:将试样表面磨平整,并抛光至光亮,称量初始质量w2。浸泡溶液为3.5%(质量分数,下同)NaCl溶液,同时加入饱和的氢氧化镁,每100 mL溶液加入2 g Mg(OH)2粉末,使溶液呈碱性(pH为7.8),为保证试验结果的可靠性性,同批次试验用浸泡液为同一次配制,浸泡时间为24 h,为避免腐蚀产物的相互影响,试样均单独浸泡在烧杯中。试验结束后,用镊子取出,并且在200 g/L CrO3+10 g/L AgNO3铬酸溶液中清洗,再将其放入酒精中清洗烘干并称量w1。根据式(1)计算腐蚀速率(vc)[11]。

(1)

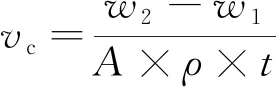

式中:w2和w1分别为浸泡前后试样的质量;A为试样表面积;ρ为试样密度;t为浸泡时间。

极化曲线测量在CHI669E电化学工作站上完成,采用三电极体系,工作电极为试样,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。试验溶液为碱性3.5% NaCl溶液(与浸泡试验溶液一致),扫描范围为-2~0 V,扫描速率为10 mV/s[20]。采用扫描电镜与X射线光电子能谱对浸泡后试样表面进行表征。金相腐蚀剂采用90 mL乙醇+5 mL冰醋酸+5 g苦味酸+5 mL蒸馏水,通过光学显微镜和扫描电镜观察微观组织及腐蚀前后表面形貌,采用截线法测量晶粒尺寸[21]。

采用DHV-1000显微硬度计进行显微硬度测量,加载200 g,加载时间15 s。 试样在测量前用砂纸将表面打磨平整。每个试样测量9个点,去除最大的和最小值,取7个测量值的平均值为最终硬度值。

2 结果与讨论

2.1 显微组织及XRD图谱

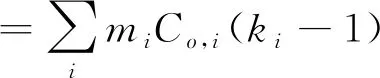

由图1可见:铸态Mg-7Sn合金的显微组织由α-Mg基体和沿晶界分布的第二相组成;加入Ca元素的铸态Mg-7Sn-1Ca合金的组织出现了棒状的粗大第二相,且第二相分布在晶粒内部和晶界处,无明显的集中区,原晶界处的第二相减少,晶粒尺寸细化,由(110.5±17.3) μm(铸态Mg-7Sn)减少到(65.5±15.3) μm。即Ca元素可以有效细化晶粒,其细化机理可以根据生长抑制因子(GRF)解释,见式(2)[13]。

(2)

式中:mi为二元合金液相线斜率(假设为直线);Co,i为合金元素的初始浓度;ki为分配系数。可根据二元相图来计算具体数值。一般来说,生长抑制因子越大,细化晶粒效果越明显。Zr元素为镁合金细化晶粒最有效的元素,Ca元素的抑制因子值(11.94)仅次于Zr元素(38.29),其效果优于Al(4.32)、Zn(5.31)等典型合金元素。

由图1还可见,挤压态Mg-7Sn-1Ca合金的晶粒尺寸明显小于铸态合金,为(3.9±1.3) μm,组织中出现了尺寸较小的第二相,均匀分布在晶内和晶界处。 且挤压态合金的晶粒包含再结晶的细小晶粒与变形未发生再结晶的粗大晶粒。

(a) 铸态Mg-7Sn合金 (b) 铸态Mg-7Sn-1Ca合金 (c) 挤压态Mg-7Sn-1Ca合金 图1 几种合金的显微组织Fig .1 Microstructure of several alloys: (a) as-cast Mg-7Sn alloy; (b) as-cast Mg-7Sn-1Ca alloy;(c) as-extruded Mg-7Sn-1Ca alloy

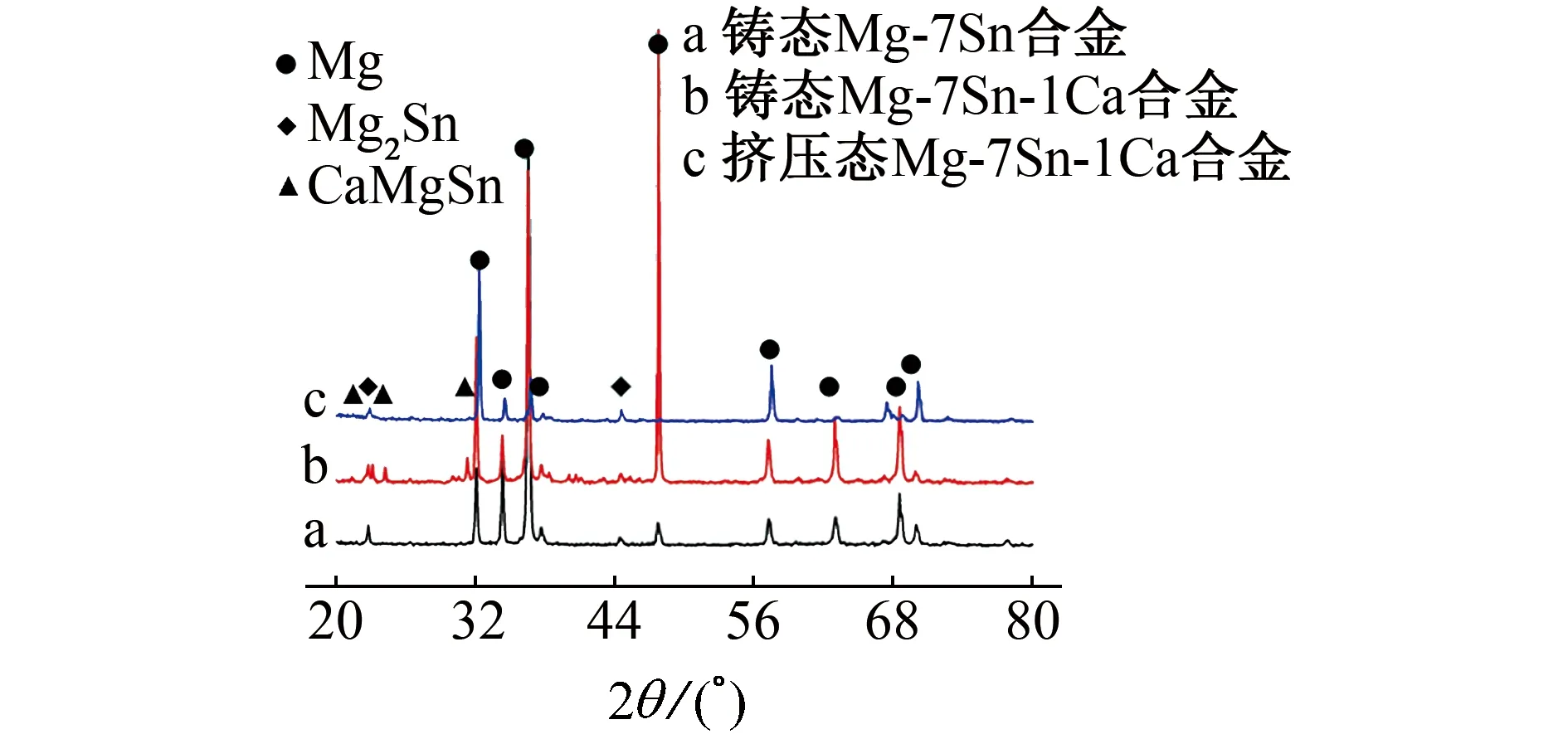

由图2可见:铸态Mg-7Sn合金组织由α-Mg基体和Mg2Sn相组成,可以确定沿晶界分布的第二相为Mg2Sn相;而铸态和挤压Mg-7Sn-1Ca合金的XRD图谱中出现了CaMgSn峰谱,所以棒状组织可能为CaMgSn相,挤压态组织中的第二相可能为破碎的Mg2Sn相和CaMgSn相。

图2 几种合金的XRD图谱Fig. 2 XRD patterns of several alloys

2.2 极化曲线

由图3可见:几种合金在极化过程中都没有明显钝化或者点蚀。由表2可见:电化学试验结果和浸泡试验结果一致,即添加Ca可以有效改善合金的耐蚀性,而挤压处理对合金耐蚀性下降的影响较弱。挤压态Mg-7Sn-1Ca合金的强度较好,显微硬度为94.2HV,即挤压态Mg-7Sn-1Ca合金在保证高强度的同时,未降低耐蚀性。

图3 几种合金的极化曲线Fig .3 Polarization curves of several alloys

2.3 微观形貌及成分

由图4可见:铸态Mg-7Sn试样经过浸泡试验后,表面有大量疏松的腐蚀产物,加入Ca元素后,腐蚀产物减少,且疏松程度降低。清洗试样表面,腐蚀产物脱落后可见,表面存在腐蚀程度严重的沟壑区域和腐蚀程度较轻的平整区域,挤压处理试样表面的腐蚀沟壑区相对均匀。可以推测几种试样的腐蚀包含点蚀和晶间腐蚀[22-24]。一般是在晶界处优先腐蚀,然后随着腐蚀的进行,晶内被腐蚀,随着腐蚀的进一步进行,出现比较深的腐蚀坑。细化晶粒导致晶界增加,腐蚀更容易启动且启动点数量增加,腐蚀速率增加,同时晶界优先腐蚀,可以延缓晶内的腐蚀速率,两因素协同作用导致挤压后合金的耐蚀性有轻微的降低趋势[25-26]。

表2 几种合金的显微硬度、晶粒尺寸、腐蚀速率与电化学参数Tab. 2 Microhardness, grain size, corrosion rate, and electrochemical parameters of several alloys

(a) 铸态Mg-7Sn,清洗前 (b) 铸态Mg-7Sn-1Ca,清洗前 (c) 挤压态Mg-7Sn-1Ca,清洗前

(d) 铸态Mg-7Sn,清洗后 (e) 铸态Mg-7Sn-1Ca,清洗后 (f) 挤压态Mg-7Sn-1Ca,清洗后图4 不同合金在3.5% NaCl溶液浸泡24 h后的腐蚀形貌Fig. 4 Corrosion morphology of as-cast Mg-7Sn alloys (a, d), as-cast Mg-7Sn-1Ca (b, e) and as-extruded Mg-7Sn-1Ca alloys (c, f) after immersed in 3.5% NaCl solution for 24 h

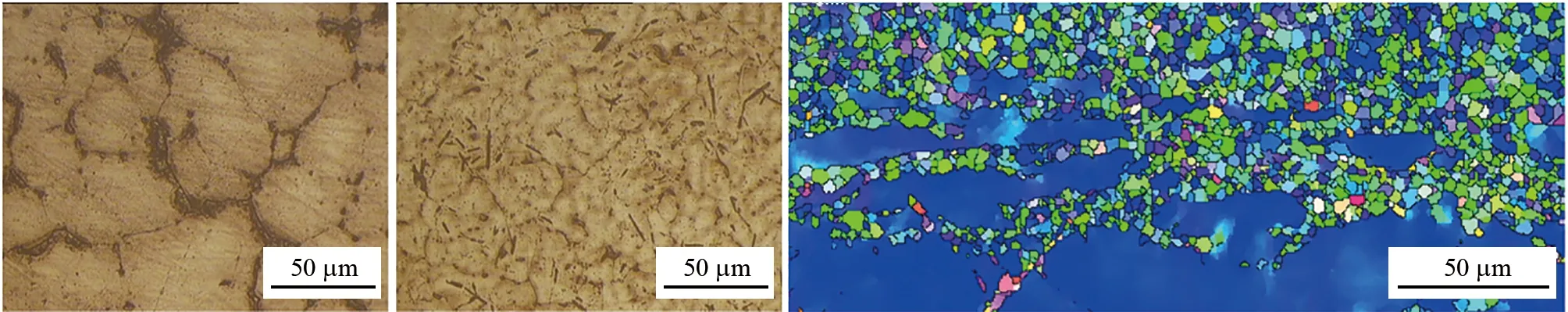

由图5可见:铸态Mg-7Sn-1Ca合金经过浸泡试验后,表面腐蚀产物包含MgO,SnO2,Mg(OH)2,MgCO3,MgCl2,CaCO3可能存在于腐蚀产物中,气氛或试样取出后均含有微量CO2,故会形成微量碳酸盐[21,27],根据相关的研究及XPS结果,可以推测腐蚀的机理为[28-29]:

(3)

阴极反应:

(4)

(a) Mg1S (b) O1S (c) Sn3d (d) Ca2p图5 铸态Mg-7Sn-1Ca合金经过浸泡腐蚀后的表面产物XPS结果Fig .5 XPS results of corrosion products of as-cast Mg-7Sn-1Ca alloy after immersion test

次生反应:

(5)

(6)

(7)

(8)

由于是处于CO2环境中,氢氧化物很难稳定存在,会发生:

(9)

(10)

同时,由于O2的存在,使得金属元素容易氧化:

(11)

(12)

在腐蚀过程中,Ca元素形成了多种难于溶解的氢氧化物和碳酸盐,这些难溶的物质富集在合金表面,阻碍了腐蚀的进行,提高了合金的耐蚀性[30-31];另外,Ca在Mg-7Sn合金中形成了粗大的CaMgSn相,合金中第二相存在的区域化学电位较低,优先被腐蚀,从而对α-Mg基体有一定的保护作用;同时,在腐蚀进行的过程中,板条状CaMgSn相可能阻碍腐蚀的扩展,腐蚀在板条状CaMgSn相停止,也有利于提高合金的耐腐蚀性能。综上,通过添加Ca元素与挤压处理,Mg-7Sn-1Ca合金兼具优异的力学性能(94.2 HV)与耐蚀性。

3 结论

(1) 合金元素添加与挤压处理对铸态Mg-7Sn合金的显微组织与力学性能有显著影响。铸态Mg-7Sn合金由α-Mg基体和Mg2Sn相组成,添加Ca元素形成了棒状的CaMgSn相,并且具有细化晶粒的效果,晶粒尺寸由(110.5±17.3) μm(铸态Mg-7Sn)减少到(65.5±15.3) μm。

(2) 挤压处理使得Mg-7Sn-1Ca合金晶粒尺寸由65.5 μm细化至3.9 μm,同时,CaMgSn相明显细化且均匀分布在晶粒内外。

(3) 腐蚀过程中,Ca元素添加主要通过形成含Ca的化合物阻止或减缓腐蚀的进行,有效改善了合金的耐蚀性。挤压处理后Mg-7Sn-1Ca合金的耐蚀性出现轻微下降,但保证了较高的显微硬度,即挤压态Mg-7Sn-1Ca合金兼具较好的力学性能和耐蚀性。