快车速制备铝电解电容器用阳极箔的腐蚀发孔动力学

胥珊娜,高 美,王海丽

(西安石油大学材料科学与工程学院,西安 710065)

铝电解电容器是电子电路、电力、通信以及工业变频等领域不可或缺的电子元器件,在音响、电视机、手机、变频器、电源以及各种主板产品中被广泛应用[1]。随着铝电解电容器各应用领域的飞速发展,国内对工业智能化以及新能源汽车等相关产业的大力推进,市场对铝电解电容器的需求继续呈增长趋势,同时也要求铝电解电容器逐渐向小型化,高压高电容的方向发展[2]。决定铝电解电容器比容、耐压等性能指标的关键在于阳极铝箔的腐蚀情况,包括点蚀坑的大小分布、密度、长度分布等[3]。提高铝电解电容器性能指标的关键在于改善阳极铝箔的腐蚀情况,而改善腐蚀情况的关键在于提高腐蚀工艺[4-5]。

在传统的慢车速(生产线走箔速率:0.6~2.0 m/min)腐蚀工艺中,铝箔距平行石墨极板的距离为恒定值,作用在腐蚀箔表面的电流密度也为恒定值。与慢车速条件下的相比,快车速(生产线走箔速率:2.0~6.0 m/min)条件下,平行的石墨极板改为异形石墨极板,铝箔距石墨极板的距离则随石墨板的改变而改变,即作用在铝箔上的电流密度随铝箔在腐蚀液中深度的改变而改变。

根据传统的慢车速腐蚀工艺,研究者已表征了腐蚀孔早期阶段的微观形貌变化特征[6-7],获得了铝箔溶解的动力学规律[8-9],并基于热力学建立了的腐蚀孔生长模型[10]。经过多年工业实践,随着工艺的持续优化与设备的不断改造,传统阳极铝箔慢车速腐蚀工艺已达到成熟阶段,阳极铝箔的性能指标提升遇到瓶颈。为了满足市场需求,进一步提高腐蚀箔的性能,具备更高生产效率以及更优腐蚀箔性能的快车速腐蚀工艺开始部分替代传统腐蚀工艺[11]。尽管部分铝箔生产公司已部署快车速腐蚀线并开始生产腐蚀铝箔,但最优的快车速腐蚀工艺条件仍处于探索阶段,且用于确立快车速最优腐蚀工艺的动力学规律尚缺乏详细的研究报道。为便于快车速腐蚀工艺进行科学优化,笔者研究了快车速腐蚀工艺条件下腐蚀发孔部分的动力学规律。

不同于传统腐蚀工艺条件下恒定的腐蚀发孔电流密度,在快车速腐蚀工艺条件下,腐蚀发孔阶段的电流密度会随铝箔在槽液中的时间或者深度变化而改变。如图1所示:快车速工艺的腐蚀发孔分为图1所示A、B、C三个阶段,其中A阶段为短时间高电流密度的腐蚀,B阶段为电流密度衰减的腐蚀,C阶段为低电流密度腐蚀。通常在腐蚀发孔过程中,为了促进阳极铝箔的表面点蚀,图1所示电化学腐蚀过程需循环5次,并且在每个电化学腐蚀周期后,还附有与加电腐蚀时间相同的化学腐蚀。为研究快车速腐蚀工艺条件下腐蚀发孔的动力学机理,笔者详细分析了腐蚀发孔每一阶段隧道孔的变化情况。

图1 快车速条件下,腐蚀电流密度随铝箔在槽液中时间或深度的变化曲线Fig. 1 The variation curve of current density with time and depth of aluminum foil in tank liquor during etching at fast preparing speed

1 试验

试验用铝箔为昭和电工产生的高压电子铝箔,厚0.127 mm,纯度为99.99%(质量分数)。本试验的主要腐蚀工艺包括:前处理、腐蚀发孔和后处理。

前处理过程如下:将高纯铝箔裁剪成宽10 cm,长31 cm的平整试样,将裁剪后的铝箔置于0.2 mol/L、(65±1) ℃的磷酸溶液中浸泡60 s。

腐蚀发孔过程如下:首先将高纯铝溶于硫酸溶液中,然后将其配制成含0.3 mol/L Al3+,3.15 mol/L H2SO4,0.9 mol/L HCl的腐蚀溶液。取尺寸为8 cm×12.5 cm的铝箔试样待腐蚀,控制腐蚀溶液温度为(70±0.5) ℃,然后对铝箔实施5个周期的电化学腐蚀。每个腐蚀周期包含如图1所示三个阶段的电化学腐蚀和一个阶段的化学腐蚀(D),每个阶段的腐蚀时间分别为1.2 s、11.1 s、21 s、42 s,共腐蚀20个试样。

后处理过程如下:首先将腐蚀后的铝箔用纯水清洗干净,然后置于(65±1) ℃,0.2 mol/L HNO3溶液中浸泡130 s,再用纯水冲洗干净并烘干,最后将铝箔化成。铝箔化成是利用电化学原理,经过电解作用在腐蚀箔表面形成一层可以耐特定电压的氧化膜。

腐蚀箔化成工艺如下:水煮、一次化成、热处理及二次化成,化成电压为200 V,最终得到化成箔。采用HF2817型LCR数字电桥测量化成箔的电容量。腐蚀箔表面经电解抛光后观察表面形貌。化成箔经过镶样磨抛,再在w(NaOH)=20%的溶液中常温浸泡3 h,然后使用磁力搅拌器在纯水中浸泡6 h,将NaOH冲洗干净。使用扫描电镜(NovaNano SEM 450)对隧道孔的表面、截面形貌进行表征,利用Image J软件对隧道孔进行识别与数据统计。

2 结果与讨论

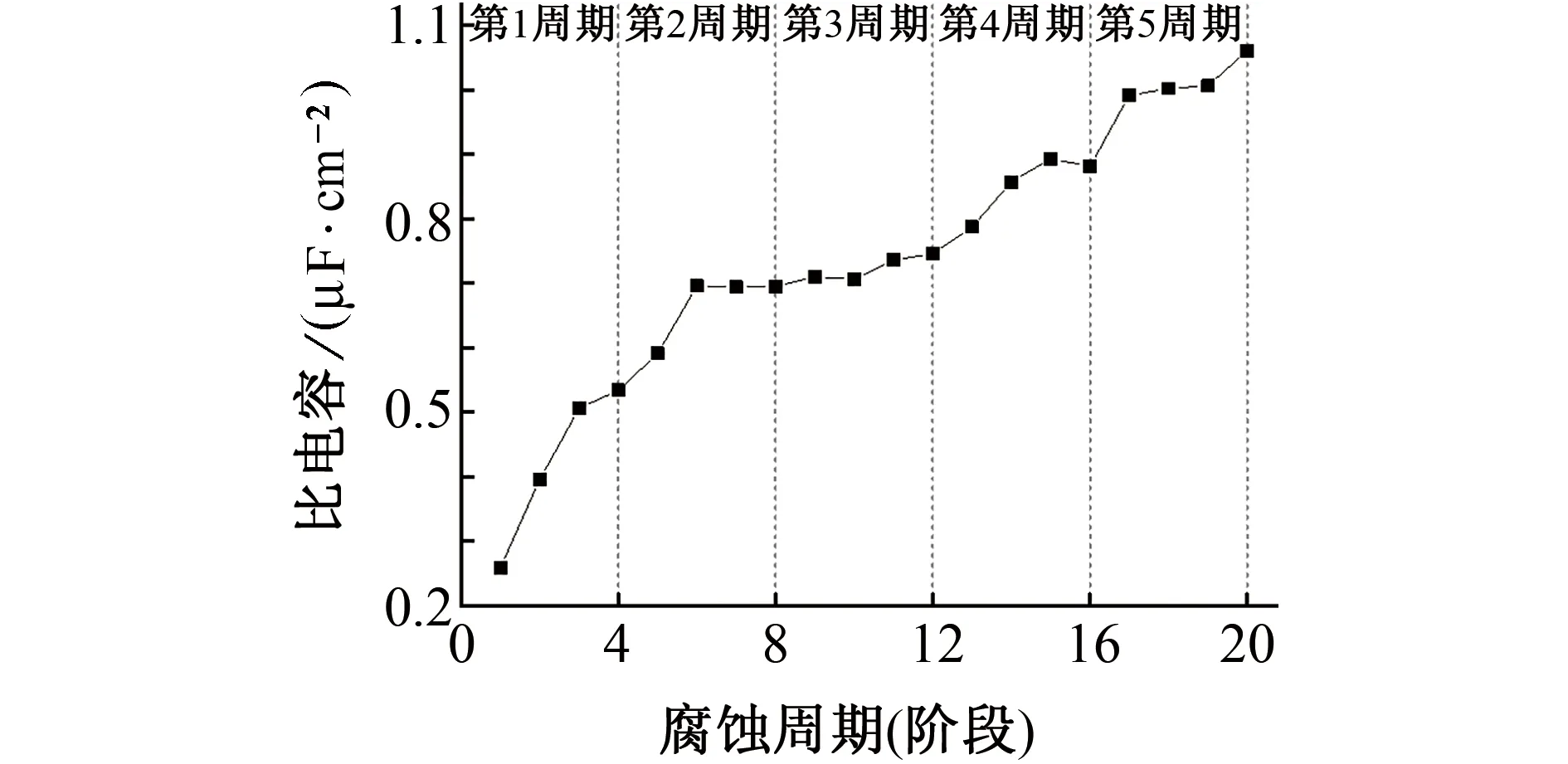

由图2可见:比电容随腐蚀周期的变化趋势可大致划分为两个阶段,阶段I从第一周期始到第二周期第二阶段结束,此为比电容的快速增长阶段,每周期比电容的增长率约为0.293 μF/cm2;阶段II从第二周期第三阶段始至第五周期末结束,比电容的增长进入平缓期,每周期的比电容增长率约为0.102 μF/cm2。

图2 比电容随腐蚀周期的变化曲线Fig. 2 Variation curve of specific capacitance with corrosion cycle

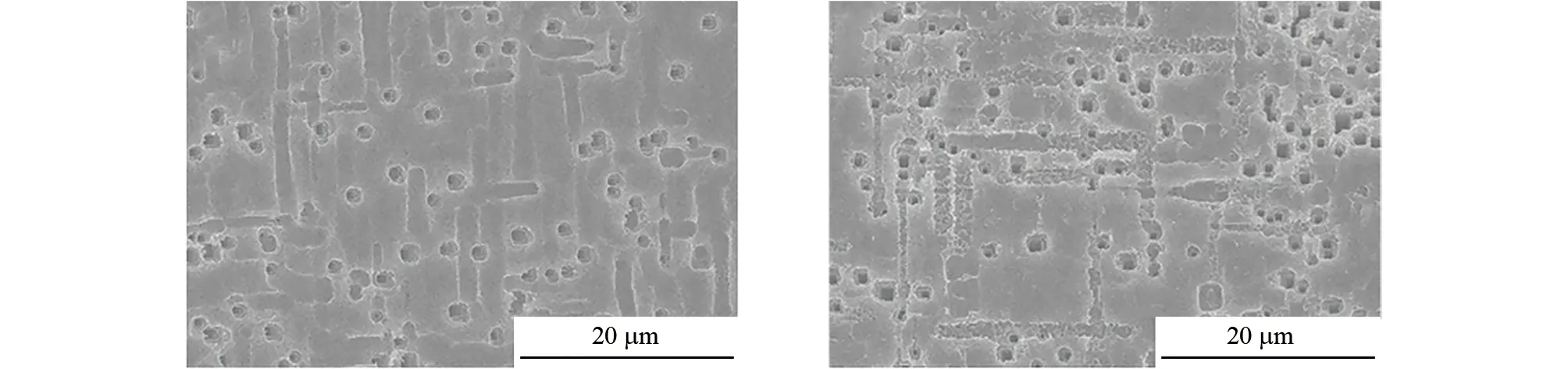

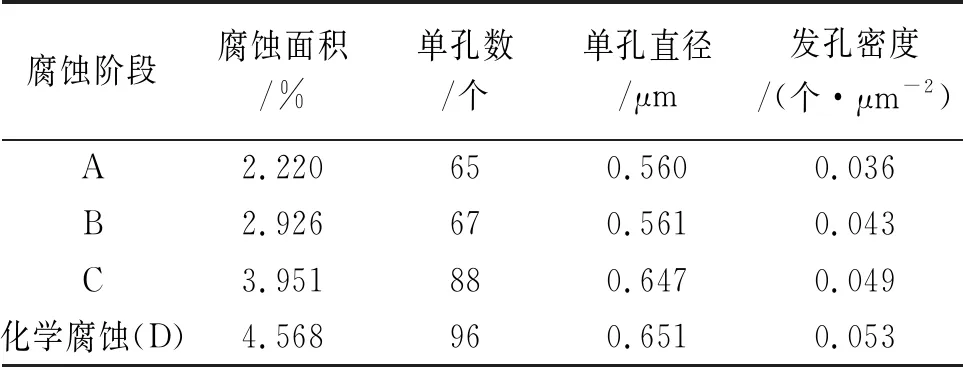

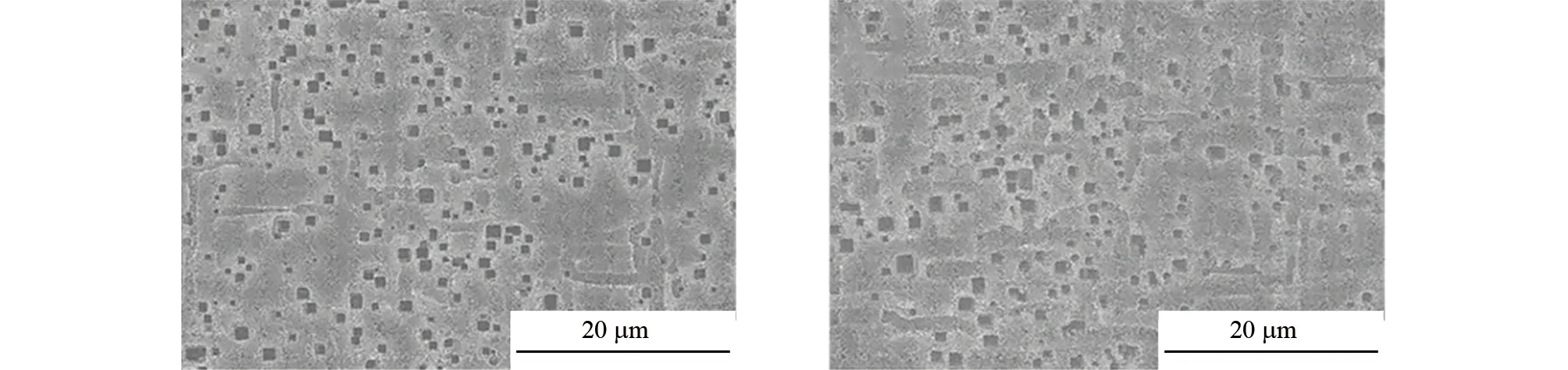

图3所示为第一腐蚀周期内各阶段铝箔表面的腐蚀微观形貌,结合表1数据可以看出,随腐蚀时间的延长,点蚀面积、单孔数、单孔直径以及发孔密度均不断增长。

(a) A阶段 (b) B阶段

(c) C阶段 (d) D阶段图3 试样在第一个腐蚀周期内四个阶段的表面微观形貌Fig. 3 Surface micro-morphology of the sample at four stages during the first corrosion cycle

由表1还可见:相较于化学腐蚀,电化学腐蚀能引起更高的腐蚀速率,隧道孔的产生主要集中在电化学腐蚀阶段。在第一个腐蚀周期内,A,B,C三个阶段后形成了超过92%的隧道孔,其中试样经过A阶段腐蚀后,即形成了超过67%的隧道单孔,最后的化学腐蚀对单孔的增加贡献较小(约8%)。由此可见,短时间大电流密度的A阶段腐蚀是形成隧道孔的主要阶段。A阶段腐蚀后即形成了孔径约0.56 μm的隧道,B阶段腐蚀隧道孔径几乎不增加,C阶段腐蚀使隧道孔径增加了约15%,化学腐蚀(D)阶段也几乎不增加孔径。

表1 试样在第一个周期腐蚀各阶段的表面隧道孔统计结果Tab. 1 Statistical results of surface tunnel holes in the first corrosion stage of the sample

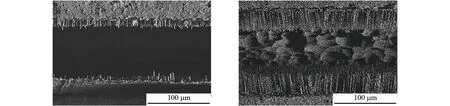

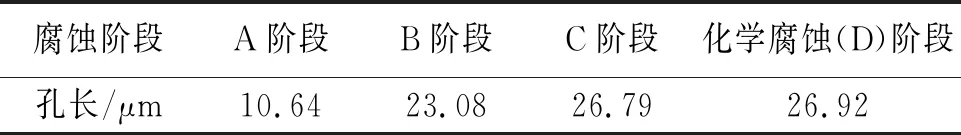

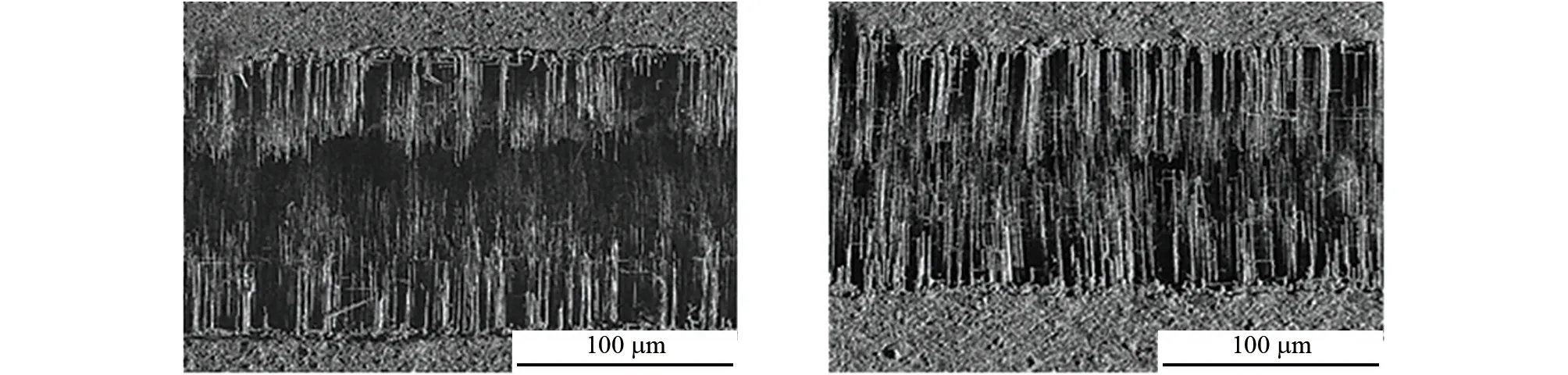

由图4可见:在第一个腐蚀周期内,隧道孔的长度也随腐蚀时间的延长而增长。其中,A阶段腐蚀后形成的隧道孔呈短小的柱形,这些隧道孔在随后的B、C阶段及化学腐蚀阶段不断增长,形状变为锥形。由表2可见:A阶段形成隧道孔后,隧道孔长度的增长主要集中在B阶段(A阶段腐蚀形成的隧道孔延长了1.17倍)。A、B阶段腐蚀形成的隧道孔长度相对较整齐,而C、D阶段腐蚀后,各隧道孔的生长速率明显出现了分化,导致孔长参差不齐。

(a) A阶段 (b) B阶段

(c) C阶段 (d) D阶段图4 试样在第一个腐蚀周期内四个阶段的截面SEM形貌Fig. 4 Cross section SEM morphology of the sample at four stages during the first corrosion cycle

表2 试样在第一个腐蚀周期内四个阶段的隧道孔长度统计结果Tab. 2 Statistical results of tunnel hole length at four stages of the first corrosion cycle of the sample

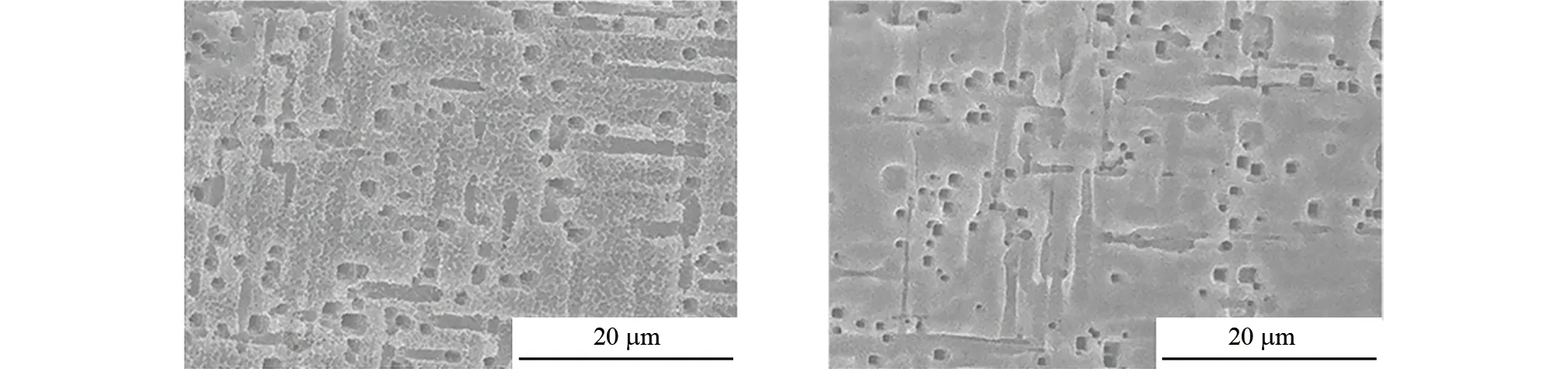

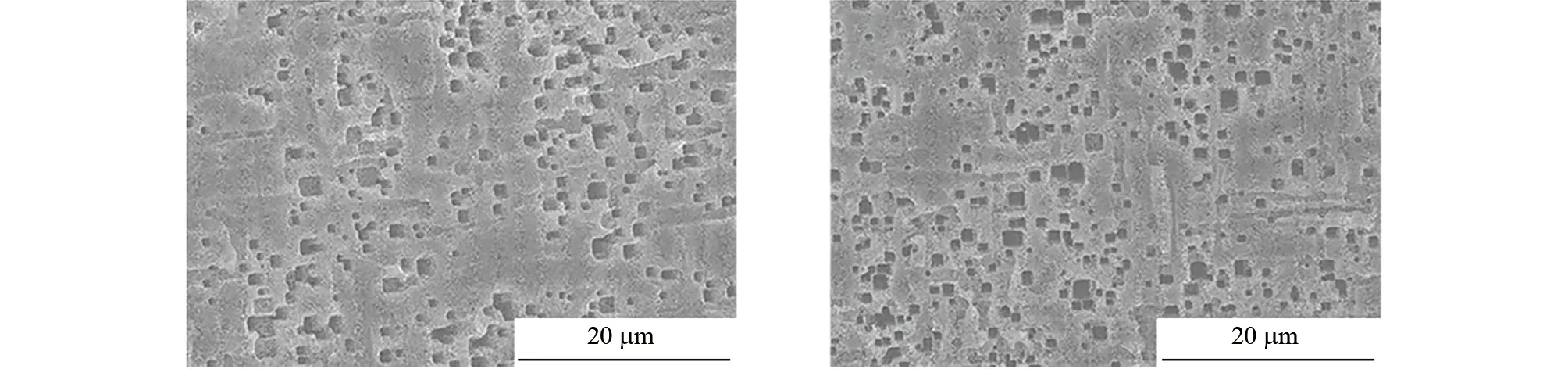

继续增加腐蚀周期,隧道孔的数量增多、孔径持续增加,由图5~8可见:每一腐蚀周期的第一阶段都会产生新的较小的隧道孔,因而表面既有尺寸较大的旧孔,又有新产生的小孔。从第二个腐蚀周期开始,随着隧道孔数量与尺寸的增加,部分隧道孔开始产生并孔。为便于分析,根据并孔的形貌与单孔的平均尺寸,将并孔折算为单孔数以计算发孔密度。

(a) A阶段 (b) B阶段

(c) C阶段 (d) D阶段图5 试样在第二个腐蚀周期内四个阶段的表面微观形貌Fig. 5 Surface micro-morphology of the sample at four stages during the second corrosion cycle

(a) A阶段 (b) B阶段

(c) C阶段 (d) D阶段图6 试样在第三个腐蚀周期内四个阶段的表面微观形貌Fig. 6 Surface micro-morphology of the sample at four stages during the third corrosion cycle

(c) C阶段 (d) D阶段图7 试样在第四个腐蚀周期内四个阶段的表面微观形貌Fig. 7 Surface micro-morphology of the sample at four stages during the forth corrosion cycle

(a) A阶段 (b) B阶段

(c) C阶段 (d) D阶段图8 试样在第五个腐蚀周期内四个阶段的表面微观形貌Fig. 8 Surface micro-morphology of the sample at four stages during the fifth corrosion cycle

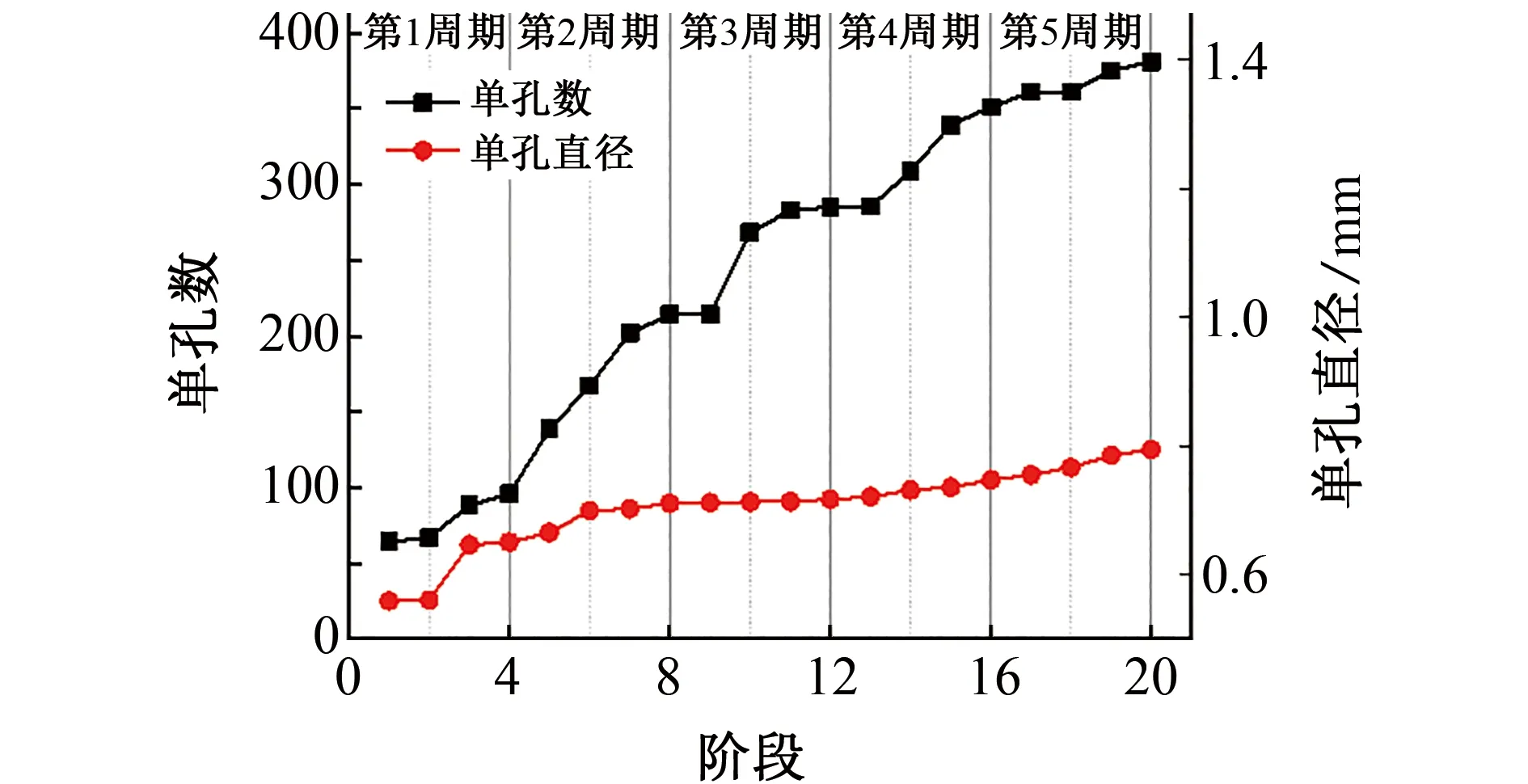

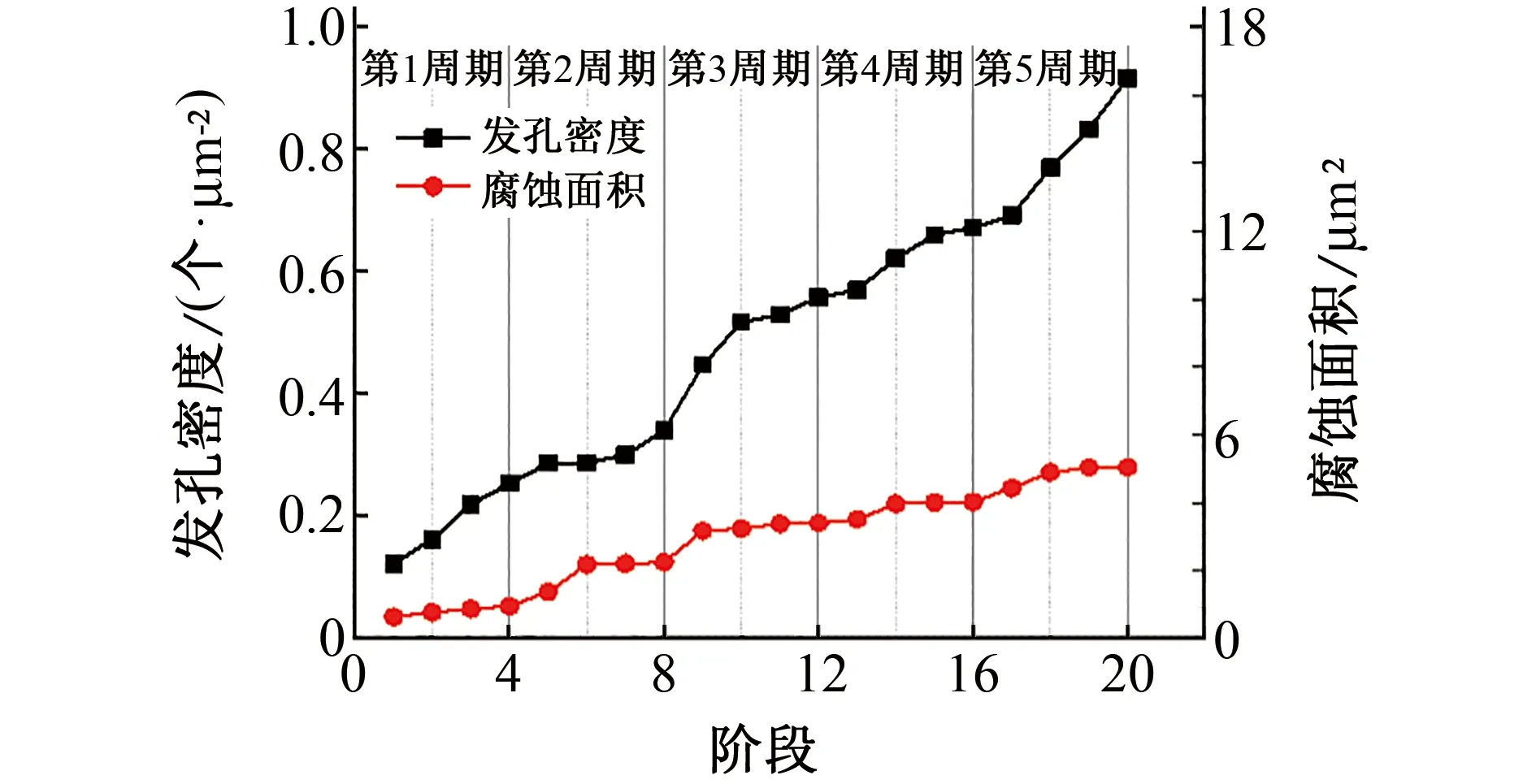

另一方面,分析孔径的本征变化,必须排除并孔的影响,因此单独统计单孔才能获得孔径随腐蚀时间的变化规律,单孔数与直径随腐蚀周期/阶段的变化趋势见图9,发孔密度与腐蚀面积分数随腐蚀周期/阶段的变化趋势见图10。

图9 单孔数及单孔直径随腐蚀周期的变化曲线Fig. 9 Variation curves of the number and diameter of single holes with corrosion cycles

随腐蚀时间的增加,单孔的平均孔径在第一个腐蚀周期迅速增大,第二个腐蚀周期后,平均孔径缓慢增加(图9),说明旧隧道孔直径随腐蚀周期的变化较小,而新增的隧道孔尽管依然会经历从小到大的长大过程,但各周期腐蚀后形成新孔的尺寸接近。单孔数量随腐蚀时间的延长持续增多,即各腐蚀周期的各腐蚀阶段不断产生了新的隧道孔。

由图10可见:发孔密度随腐蚀阶段的增加不断增大,在每个腐蚀周期,发孔主要集中在A、B两个阶段,而C阶段(低电流密度腐蚀阶段)和化学腐蚀阶段对发孔密度的贡献相对较小。隧道孔数和直径的持续增加也导致腐蚀面积持续增加。

图10 发孔密度及腐蚀面积随腐蚀周期的变化曲线Fig. 10 Variation curves of pit density and corrosion area with corrosion cycles

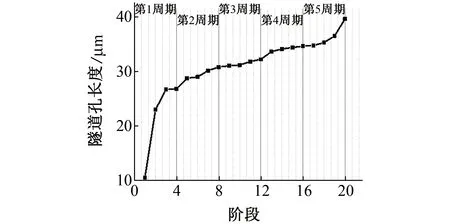

由图11和12可见:第一个腐蚀周期为隧道孔长度的快速增长期,第二~五个腐蚀周期的孔长增长速率明显降低。在第一个周期,铝箔腐蚀发孔初期时,铝箔表面会聚集大量Cl-,孔长生长较快。随着腐蚀周期的增加,腐蚀时间延长,孔长也持续增长,但是增长速率明显下降。隧道孔生长过程中隧道孔中Cl-浓度比孔外小,Al3+向外释放速率减缓,Cl-需要聚集够一定的浓度才可以继续腐蚀。同时腐蚀发孔过程中铝箔为垂直腐蚀,隧道孔中会产生氢气泡,增大电阻,也会影响隧道孔向内生长速度[12]。隧道孔长在平缓期的平均生长速率为0.09 μm/s,而传统慢车速工艺条件下,隧道孔长的平均生长速率则为0.12 μm/s[12],可见快车速平缓期孔长生长速率较慢车速的慢,可更均匀地控制孔长。

(a) 第一个周期 (b) 第三个周期

(c) 第四个周期 (d) 第五个周期图11 试样经过2~5个腐蚀周期后的截面SEM形貌Fig. 11 Cross-section SEM morphology of the sample after 2-5 corrosion cycles

图12 隧道孔长度随腐蚀周期的变化曲线Fig. 12 Variation curve of tunnel hole length with corrosion cycles

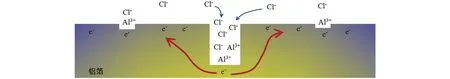

综上,各腐蚀周期中,A、B阶段的大电流电化学腐蚀使隧道孔数量获得显著增长,而C阶段及化学腐蚀阶段则主要为孔长的生长阶段。铝箔的点蚀过程如图13所示,在经历了亚稳态的点蚀形核阶段后,部分点蚀坑内Cl-浓度持续升高,点蚀坑深度开始迅速自发增大。同时,生长的点蚀坑内反应更加剧烈,是活化区,坑内阳极溶解产生大量的电子,使点蚀坑具有较低的电位。点蚀坑底与铝箔表面形成微电池,点蚀坑底的电子向近表面移动,使点蚀坑底扮演牺牲阳极的角色。故点蚀坑形成后,附近表面受到一定程度的保护,表面产生新点蚀坑的发孔行为受到抑制,因此产生了第一阶段第一周期发孔后,第二、三、四阶段新增点蚀坑数量大幅下降而孔长不断增加的现象。

图13 阳极铝箔的隧道孔点蚀过程示意图Fig. 13 Illustration of the pitting process during etching

随着隧道孔的生长,在溶液内的活性氧等因素的综合作用下,孔内的钝化作用逐渐增强,隧道孔底的电位逐渐升高,隧道孔与表面形成的微电池作用逐渐减弱。但第一个腐蚀周期过后,隧道孔的生长并未结束,孔底依然是活化区,微电池作用仍然存在,因而只有加大外部电流,才能促进新的隧道孔形核。因此,在第二个腐蚀周期的第一阶段,短时大电流电化学腐蚀条件下,大量隧道孔再次在铝箔表面形核生长。此外,随着隧道孔的增多,腐蚀面积增加,铝箔表面未蚀面积则减少,导致同样大小外部电流的条件下,未点蚀区域的实际电流密度增加。因此,第二个腐蚀周期的第二阶段尽管电流密度下降,但局部腐蚀区域电流密度上升,也开始大量产生隧道孔。

图2所示比电容随腐蚀时间变化的三个阶段,是孔密度和孔长变化的综合结果。在经历了第一、二个腐蚀周期的高强度发孔后,比容迅速增长,但继续发孔的孕育期变长,同时旧孔长度的生长速度也减慢,导致图2中阶段II比电容增速变平缓的现象。当阶段II的发孔孕育期结束,重新产生大量的新孔,同时孔长也恢复增长,比电容进入再次快速增长期。但需要指出是,随着腐蚀周期数的增加,隧道孔数不断增多,腐蚀面积不断扩大,未腐蚀区域的电流密度不断增大,表面剥蚀也开始增强,这将减弱发孔,使发孔密度曲线趋于平缓。

3 结论

阳极电子铝箔的快车速腐蚀制备特点是使用异形电极变电流多级腐蚀发孔技术,这种快车速腐蚀发孔具有如下特点:

(1) 异形电极的A阶段对应短时高电流密度的电化学腐蚀,B阶段对应电流密度逐渐衰减的电化学腐蚀,而C阶段对应低电流密度的电化学腐蚀。铝箔经过异形电极后还会经过第四阶段的化学腐蚀;腐蚀发孔主要集中在A、B两阶段,而孔长增长在B阶段最为显著。

(2) 腐蚀发孔共经历五个腐蚀周期,比电容增长主要分为两个阶段:阶段I为第一个周期及第二个周期的电化学腐蚀段,此为比电容快速增长期;阶段II为第二个周期化学腐蚀阶段至第五个周期结束,此为比电容平缓增长期。

(3) 比电容的增长是孔密度和孔长变化的综合结果。在慢车速腐蚀工艺下孔密度与孔长变化具有一定的竞争关系,而快车速腐蚀工艺条件下异形电极的分段腐蚀与多级腐蚀,一定程度上隔离了孔密度的增长与孔长的生长行为,使两者相辅相成,提高了腐蚀效率,并且提高了比电容的可控性及孔长的均匀性。