7075高强度铝合金操作杆断裂失效分析

史润军 王晓生

摘 要:【目的】高压开关设备断路器试验样机内部高强度铝合金操作杆在特殊机械故障模拟试验过程中发生断裂,需要查明7075高强度铝合金操作杆断裂失效原因。【方法】利用宏观观察、化学成分分析、硬度测试、金相检验、扫描电镜断口分析等失效分析法对该操作杆断裂原因进行分析。【结果】研究发现,该操作杆的断口表面主要呈辉纹特征,属疲劳断裂。【结论】7075高强度铝合金操作杆断裂失效是由硬度偏低、强度不足造成的,当操作杆在模拟试验累计动作时萌生疲劳裂纹,最终导致操作杆发生裂纹的扩展和断裂。

关键词:高强度铝合金;辉纹;疲劳断裂;失效分析

中图分类号:TG115.28 文献标志码:A 文章编号:1003-5168(2023)14-0040-06

DOI:10.19968/j.cnki.hnkj.1003-5168.2023.14.008

Fracture Failure Analysis of 7075 High-Strength Aluminum Alloy

Operating Rod

SHI Runjun WANG Xiaosheng

(Henan Pingzhi High Voltage Switch Co.,Ltd.,Pingdingshan 467013,China)

Abstract: [Purposes] The reason of fracture of 7075 high-strength aluminum alloy operating rod in the circuit breaker test prototype of high-voltage switchgear broke during a special mechanical failure simulation test needs to be discovered. [Methods] Failure analysis methods such as macroscopic observation, chemical composition analysis, hardness test, metallographic examination, SEM fracture analysis were used to analyze the fracture causes. [Findings] the fracture surface of the manipulator was characterized by striations and belonged to fatigue fracture. [Conclusions] the fracture failure of 7075 high strength aluminum alloy manipulator is due to its low hardness and insufficient strength. When the manipulator is subjected to the accumulative action of the simulated test, fatigue cracks appear, finally, crack propagation and fracture occurred in the manipulator.

Keywords: high strength aluminum alloy; glow veins; fatigue fracture; failure analysis

0 引言

7075铝合金是一种冷处理锻压合金,为高强度铝合金,具有良好的机械性能,易于加工,耐磨性好,抗腐蚀性能强、抗氧化性好[1-3]。在高压开关设备中,常采用7075-T6高强度铝合金来制造强度要求高、重量要求轻的关键部件,如断路器用密封杆、带合闸电阻断路器用操作杆、拐臂等。本研究对7075高强度铝合金操作杆断裂失效原因进行分析。

1 样机试验

对高压开关设备断路器试验样机进行机械故障模拟试验,在试验过程中样机发生拒动,拆解调查后发现,操作杆接头退刀槽位置出现断裂。工况及操作杆信息如下:该机械故障模拟试验设计动作10 000次,操作杆累计动作9 975次后发生断裂。操作杆材质为7075-T6,其失效端与接头(材料为35CrMo合金钢)采用螺纹连接,另一端与接头(Q235A)连接。操作杆是直动传动的,驱动35 kg设备进行往复运动。往复运动过程中径向有一定位移,存在一定的弯曲载荷。直动传动速度很快,传动过程中承受较大的冲击载荷。操作杆断裂后的实物照片如图1所示。

2 化學成分分析

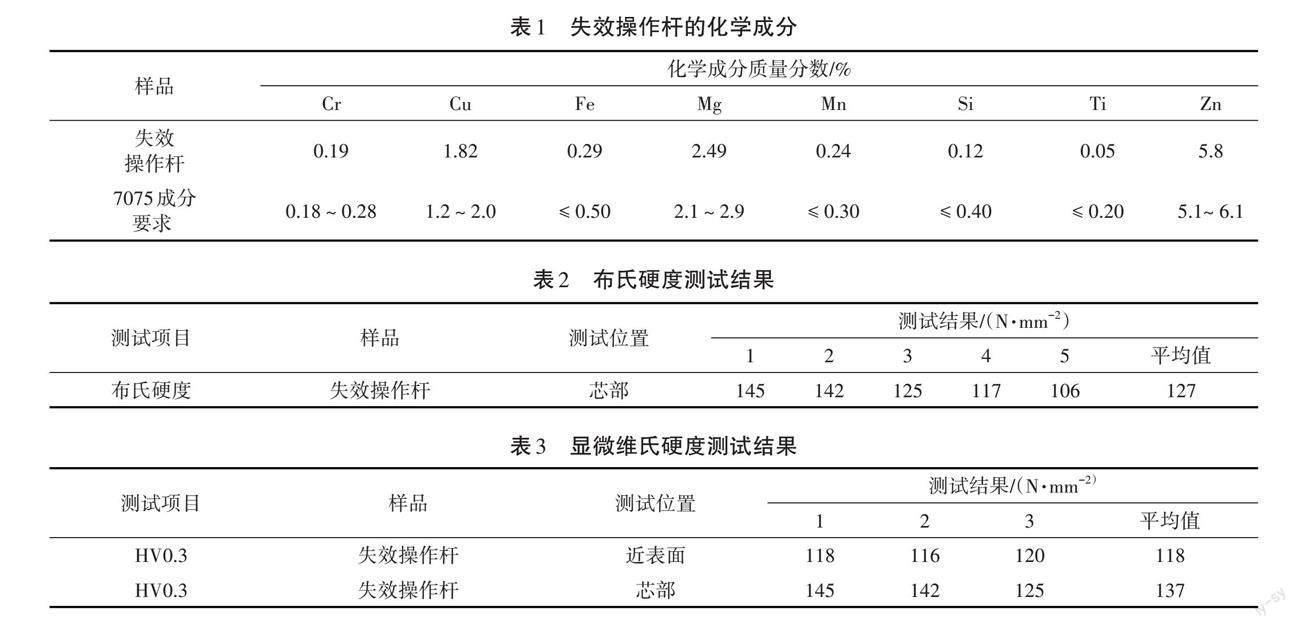

在断裂的操作杆上取样,采用OES型直读式光谱仪进行化学成分分析,分析结果见表1。由表1可知,失效操作杆的化学成分符合标准《变形铝及铝合金化学成分》(GB/T 3190—2020)中牌号7075的技术要求。

3 硬度测试

在断裂的操作杆上取样,采用布氏硬度计进行硬度测试,测试结果见表2。由表2可知,失效操作杆芯部的硬度范围为106~145 N/mm2。

在断裂的操作杆上取样,采用显微维氏硬度计进行硬度测试,测试结果见表3。由表3可知,失效操作杆近表面和芯部的平均硬度分别为118 N/mm2和137 N/mm2。

4 宏观检测与SEM分析

采用体视显微镜和扫描电子显微镜(SEM)观察失效操作杆断口的宏观和微观形貌,结果如图2到图9所示。图2为失效操作杆断口表面的宏观形貌,选取A、B、C三个区域进行断口分析。图3中A-1、B-1、C-1为操作杆断口近内壁区域,A-2、B-2、C-2为操作杆断口近外壁区域。由图4、图6、图8可以看出,失效操作杆断口近内壁的断口较为平坦,微观形貌主要是在交变应力下产生的疲劳辉纹,为疲劳断裂的典型特征。由图5、图7、图9可以看出,失效操作杆断口近外壁区域断口呈不规则的纤维状,在这个区域内发生了明显的塑性变形,断口形貌呈现“韧窝”状,这是塑性断裂的典型特征,可视为断裂瞬断区[4]。操作杆在交变载荷的作用下,材料失稳,最终在外壁区域发生过载断裂。

5 金相测试

根据《金属显微组织检验方法GB/T 13298—2015》中的要求,在失效操作杆断口附近区域的横向和纵向制取金相试样,依次镶嵌、磨抛和腐蚀,然后采用金相显微镜进行观测,观察结果如图10到图14所示。由图可知,该失效操作杆的组织为 α(Al)+析出相[5]。此外,在该失效操作杆螺牙处还观察到腐蚀现象。

6 分析与讨论

由化学成分分析可知,失效螺杆的化学成分符合标准《变形铝及铝合金化学成分》(GB/T 3190—2020)中牌号7075的技术要求。金相测试结果显示,该失效操作杆的组织为α(Al)+析出相。此外,在该失效件螺牙处还观察到腐蚀现象。宏观检测与SEM分析结果表明,失效操作杆断口近内壁的微观形貌主要呈疲劳辉纹特征,其断口面近外壁区域为过载断口形貌。

硬度测试结果显示,失效操作杆芯部的硬度范围为106~145 N/mm2。失效操作杆近表面和芯部的平均硬度分别为118 N/mm2和137 N/mm2。由于尺寸限制,该失效件不能进行拉伸测试,提供换算可知,由于标准中参考示例7系铝合金只有7A04,无7075对应规定值,而7A04 和7075 的化学成分相似,金相组织均为α(Al)+析出相,故参考的硬度换算示例选用7A04。操作杆图纸要求7075-T6铝合金抗拉强度在560 MPa以上。查询相关资料可知[6],7A04 铝合金人工时效后抗拉强度在560 MPa,布氏硬度不小于156.0 N/mm2、维氏硬度不小于164.4 N/mm2。结合失效操作杆布氏硬度和维氏硬度实测值,该失效件硬度不合格,强度不合格。

综上所述,该失效操作杆的化学成分符合标准要求,金相组织正常,其断口表面主要呈辉纹特征,属疲劳断裂。结合布氏硬度和维氏硬度结果,参考《机械设计手册》[6]进行换算后可知该失效操作杆硬度不合格、强度不合格,无法满足图纸设计要求。因此,该操作杆的断裂失效是由零件自身硬度偏低、强度不足所致,当操作杆在模拟试验累计动作时萌生疲劳裂纹,最终导致操作杆发生裂纹的扩展和断裂。后续重新制造性能合格的操作杆,装机前要通过试验验证。

参考文献:

[1]邓运来,张新明.铝及铝合金材料进展[J].中国有色金属学报,2019(9):2115-2141.

[2]DAS T,KARUNANITHI R,SINHA A,et al.Deformation,decomposition and hardening behavior of nano Al7075 alloy prepared by mechanical milling and hot pressing[J].Advanced Powder Technology,2016(4):1874-1877.

[3]蔣宏婉,任仲伟,袁森,等.7075铝合金加工表面质量研究[J].组合机床与自动化加工技术,2022(8):137-139,143.

[4]肖洪秀,伍曾,黄新杰.高铁扣件弹条疲劳断裂原因分析[J].工业安全与环保,2021(2):50-54.

[5]晁代义,于芳,李红萍,等.均匀化工艺对大尺寸7075铝合金组织和性能的影响[J].材料导报,2020(S2):1362-1364.

[6]闻邦春.机械设计手册[M].6版.北京:机械工业出版社,2018.