滚柱式超越离合器失效分析及结构优化

郭鑫+王玉飞++沈倩

摘 要:针对某双驱动和双速驅动系统中传动箱用滚柱式超越离合器在使用中出现的故障进行失效分析,分别从超越离合器的承载能力、外星轮以及弹簧的结构上进行优化设计,并对优化后的超越离合器进行了相关试验验证。试验结果表明,通过结构优化有效提高了超越离合器的承载能力和使用性能,可为今后类似产品的设计应用提供参考。

关键词:滚柱式超越离合器 失效分析 结构优化 试验验证

中图分类号:TH133.31 文献标识码:A 文章编号:1672-3791(2017)06(a)-0017-03

超越离合器是一种特殊的机械离合器,在机械传动中由主、从动部分相对运动速度变化或旋转方向的改变使其自动楔紧或脱开。主动元件只能从单一方向使从动元件转动,如果主动元件改变方向,从动元件就自动脱离不传递动力,故又称单向离合器。常用超越离合器有滚柱式超越离合器和斜撑式超越离合器两种结构形式,其分别利用滚柱或楔块作为楔紧元件来传递扭矩。

滚柱式超越离合器一般由外圈、内圈、保持架、滚柱和弹簧组成,根据其星轮布置不同,可以分为外星轮和内星轮两种。星轮是具有容纳滚柱的凹槽零件,按星轮工作面的形状不同,又可分为平面型、偏心圆柱面型和对数螺旋面型等三种。滚柱式超越离合器由于滚柱在内、外圈之间能自由转动,与内、外圈接触点经常变化,磨损比较均匀、当短时过载时,滚柱打滑不会破坏离合器,在扭矩减小后,离合器仍能楔紧恢复正常工作状态,可靠性高等特点。

1 结构简介

该文所述滚柱式超越离合器用于某双驱动和双速驱动系统中。所谓双驱动和双速驱动系统是指安装两个驱动装置,从动装置通过传动箱可被其中任何一个或者两个驱动装置所驱动,且从动装置在两个驱动装置的作用下可实现高速或低速运行的系统。图1为某双驱动和双速驱动系统图。

通过在系统中传动箱两个带轮中各安装一套超越离合器A和超越离合器B,两套离合器类型结构相同,均为滚柱式超越离合器,在安装时,两个带轮中超越离合器安装方向相反,就能通过带传动来实现双驱动和双速驱动的动力自动切换,不需要手动操控。

双驱动和双速驱动系统中传动箱所用滚柱式超越离合器的工作方式为:

(1) 当驱动装置A按图示箭头方向旋转时,超越离合器A楔紧,带动从动装置按同一方向旋转。此时,超越离合器B脱开,驱动装置B不连动。

(2)反之,当驱动装置B按图示箭头方向旋转时,超越离合器B楔紧,带动从动装置旋转,离合器A处于脱开状态,驱动装置A不连动。

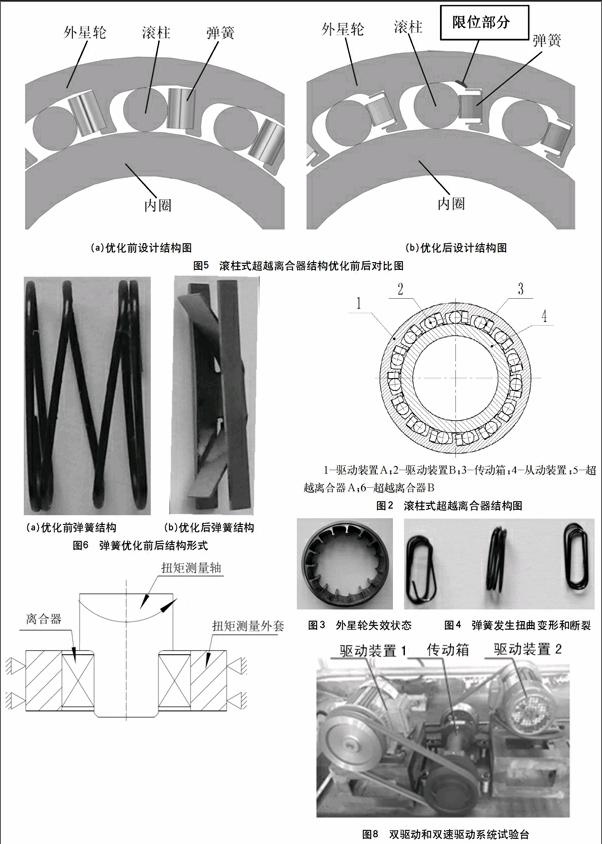

该滚柱式超越离合器由内圈、外星轮(外圈)、滚柱和弹簧组成,通过对外星轮设计特殊的凹槽结构实现了在没有保持架的情况下,滚柱和弹簧在安装时不脱落。图2为滚柱式超越离合器结构图。

2 失效分析

在双驱动和双速驱动系统工作过程中,发现传动箱中超越离合器未能正常传递动力。通过拆解检查,发现超越离合器中外星轮个别过梁出现断裂、多数弹簧发生严重扭曲变形和断裂现象。图3和图4分别为该超越离合器中外星轮和弹簧失效状态。

经分析,导致上述现象主要有原因以下几种。

(1)驱动装置功率较大,在起动瞬间对传动箱中超越离合器存在极大的惯性冲击,加之超越离合器在设计初其扭矩储备系数小,抗冲击能力差。

(2)驱动装置停机瞬间,超越离合器中外星轮在惯性力下仍会保持旋转,此时滚柱在离心力作用下,会过度压缩弹簧直至弹簧压并,在频繁的冲击压缩下,弹簧发生塑性变形和疲劳,最终致使弹簧失去弹力。

(3)超越离合器中的弹簧失去作用后,滚柱在惯性力下会直接冲击作用在外星轮的过梁上,致使其发生冲击断裂。

3 结构优化

为解决该滚柱式超越离合器在使用过程出现的故障,提高可靠性,对其结构进行优化设计。

(1)在现有结构尺寸不变的条件下,通过增加超越离合器中滚柱数量,增大离合器的传递扭矩,从而提高其抗冲击载荷能力。表1为滚柱式超越离合器优化后设计参数。

已知传动箱中超越离合器所需传递扭矩T=102 N·m,考虑在传扭过程中冲击载荷较大,取储备系数,可得超越离合器的计算扭矩。

超越离合器额定扭矩计算公式如下:

滚柱与内圈滚道接触应力:≤

式中,E为材料弹性模量;FN为滚柱与内圈滚道正压力;d为滚柱直径;

Lwe为滚柱有效长度;R为内圈的外半径;Z为滚柱数量;α为楔角;为许用接触应力,离合器额定楔紧次数为106,取3 200 MPa。

经计算得出优化后超越离合器额定扭矩 N·M≥TC。优化前超越离合器中滚柱数Z=16,额定扭矩 N·M,相比之下,通过优化结构设计参数,超越离合器的承载能力增加20%左右。

(2)优化超越离合器中外星轮的结构设计。目前外星轮的结构设计中,滚柱在惯性力的作用下,会一直压缩弹簧直至弹簧压并为止,对弹簧的使用寿命影响很大。优化后的结构设计中,外星轮上设计有“限位部分”,通过限制滚柱在惯性力的作用下的后退距离,保护弹簧始终在允许压缩范围内,不会出现弹簧压并现象,从而提高了弹簧以及整个超越离合器的使用寿命。图5所示为滚柱式超越离合器结构优化前后对比图。

(3)改进超越离合器中弹簧结构形式。由原来的异形螺旋弹簧改为K字形弹簧。异形螺旋弹簧的抗惯性冲击能力相对较差,且在多次冲击振动后易发生塑性变形。而K字形弹簧更安全可靠,且对滚柱的整体受力较均匀,有利于保证超越离合器在楔紧时所需的弹簧力以及在超越脱开时的耐冲击力。图6为弹簧优化前后结构形式。

4 试验验证

为验证优化后滚柱式超越离合器的承载能力和使用性能,对超越离合器进行了相应的试验验证。

(1)超越离合器承扭试验:实际验证超越离合器的扭矩承载能力。图7为离合器承扭试验装置示意图。

(2)超越离合器性能试验:实际验证超越离合器在双驱动和双速驱动系统中的楔紧和脱开功能以及动力切换性能。图8为双驱动和双速驱动系统试验台。

按照优化改进后的方案,试制出10套超越离合器进行试验考核,试验情况如下:

(1)抽取其中2套超越离合器进行承扭试验,得出试验件承扭均超过350 N·m而未发生打滑失效,满足离合器在传动箱中的传递扭矩要求。

(2)在双驱动和双速驱动系统试验台上,10套超越离合器楔紧和脱开功能正常,动力自动切换顺利且性能稳定,可靠地实现了双驱动和双速驱动功能。

试验结果表明,滚柱式超越离合器的优化改进合理有效,解决了在使用中出现的故障,产品性能满足使用要求。

5 结语

该文通过对某双驱动和双速驱动系统中传动箱用滚柱式超越离合器在使用中出现的故障进行失效分析,从超越离合器的承载能力、外星轮以及弹簧的结构上进行优化设计,并对优化后的超越离合器进行了承扭试验和系统性能试验验证。试验结果表明,通过优化设计有效提高了超越离合器的承载能力和使用性能。

参考文献

[1] 徐灏.机械设计手册[M].北京:机械工业出版社,2001.

[2] 龚正.滚柱式超越离合器关键零件力学分析及结构改进的研究[D].合肥:合肥工业大学,2012.

[3] 汪雪梅,刘丽,吴丽霞,等.滚柱式超越离合器结构改进设计[J].机械工程师,2005(2):92.

[4] 都治国,王晋忠.某偏心滚柱式超越离合器失效分析[J].科技风,2012(4):58-60.

[5] 王松林,蒋仁科.超越离合器失效分析及改进[J].工程机械,2010(8):60-63.