某车型发动机悬置螺栓连接失效原因分析

梁任锦+覃佳亮+肖健+仝家鹏

摘 要:针对公司某车型发动机悬置支架与发动机支座连接螺栓在路试过程中发生疲劳断裂进行分析。本文从材料断口学、金相学等失效分析方法分析螺栓断裂原因;基于VDI2230螺栓连接计算系统对螺栓连接安全设计进行分析,从增大预紧力提高螺栓的疲劳性能进行分析。并对导致结构连接失效的原因提出优化设计措施,供汽车悬置支架连接设计相关人员参考。

关键词:悬置螺栓;失效分析;VDI2230;疲劳性能;结构设计

中图分类号:U464 文献标识码:A

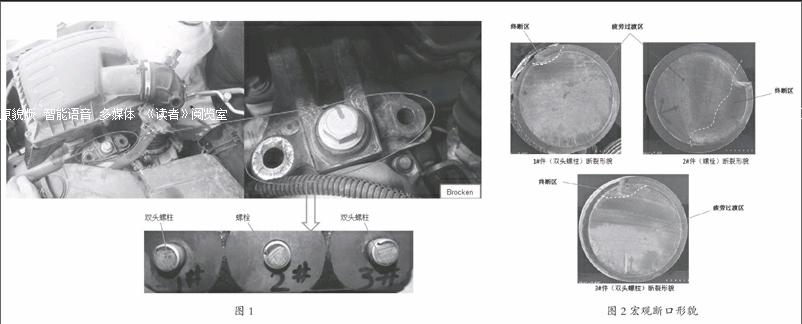

某车型在开发一支架多车型使用的发动机锻钢悬置支架,车辆在进行常规整车路试比利时路过程中连接螺栓、螺柱发生断裂,如图1所示。本文简要从螺栓、螺柱断裂类型、螺栓连接强度计算校核并结合结构设计等方面对连接失效分析,并提出改进建议。

1.基于材料失效分析方法分析螺栓断裂原因

1.1 螺栓断口宏观分析

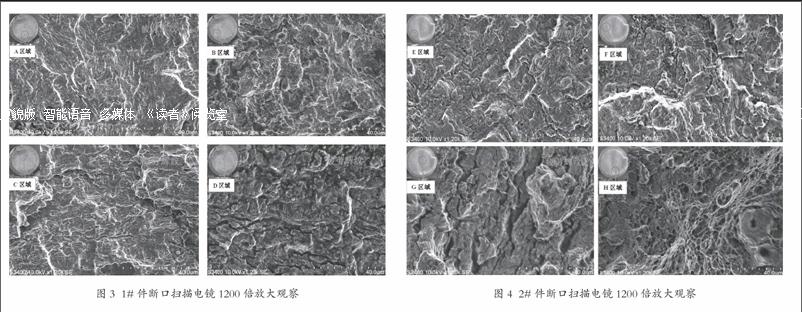

图2中红色箭头是裂纹发展方向,1#件和3#件发生了多源性疲劳断裂,1#件“疲劳过渡区”比3#件的平整,且“疲劳条纹”比较细;2#件发生了疲劳断裂,其“疲劳过渡区”比1#件和3#件粗糙,且“疲劳过渡区”面积也比1#件和3#件的小。

1.2 螺栓断口微观分析

对1#件双头螺柱断口A、B、C、D区域在扫描电镜下观察,如图3所示,4个区域形貌特征为“疲劳辉纹”,双头螺柱断裂原因为疲劳断裂。

对2#件螺栓断口E、F、G、H区域在扫描电镜下观察,如图4所示,E、F、G区域为“疲劳辉纹”,H区域为“韧窝”形貌,螺栓断裂原因为疲劳断裂。

对3#件双头螺柱断口K、L、M、N区域在扫描电镜下观察,如图5所示,4个区域形貌特征为“疲劳辉纹”,双头螺柱断裂原因为疲劳断裂。

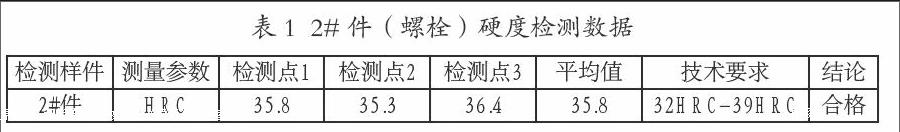

1.3 金相分析级硬度测试

从宏观断口和微观端口的观察中并未发现裂纹源区域发生异常,这里只对2#件进行金相检查及硬度检测。金相检查如图6所示,螺牙边缘未出现脱碳组织,金相组织为回火索氏体,金相组织合格。硬度检测结果见表1,硬度检测合格。

1.4 螺栓断裂顺序及原因

从图3~图5的微观形貌对比观察发现,1#件“疲劳辉纹”的“疲劳”程度最严重,3#件“疲劳辉纹”的“疲劳”程度次之,2#件“疲劳辉纹”的“疲劳”程度较轻。并结合3个零件断口的宏观分析可判定断裂顺序为:1#件首先发生断裂,3#件其次,2#件最后发生断裂;金相组织和硬度均合格,3个断口中均存在大量的疲劳辉纹,断裂原因为疲劳断裂。

3颗螺栓断裂位置都在螺纹部分,螺栓受到交变外载荷应力幅发生疲劳断裂,在微观形貌中的每一道疲劳辉纹代表螺栓受到的每一次交变外载荷,交变应力幅的大小与被连接件的结构、紧固点的布置方式、紧固预紧力的大小等有关。可以通过合理的紧固连接设计,有效地降低作用在螺栓上的应力幅,从设计上提高螺栓的疲劳寿命;还可以通过提高螺栓自身的疲劳应力极限,如先热处理后搓丝,或者通过特殊形状的螺栓设计,让应力集中在螺栓的光杆部分等方式提高螺栓的抗疲劳性能。

2.基于VDI2230方法联接计算分析

机械设计手册主要是参考国标的螺栓联接计算方法,相对于VDI2230计算方法略显粗糙,前者考虑的因素不全面。这里采用VD12230方法对悬置支架连接进行计算,从连接件的表面处理、摩擦系数,结构尺寸和预紧扭矩等方面对螺栓的连接强度进行分析。

通过路谱采集得到悬置支架与车身悬置轴向载荷和横向负载,如图7所示。通过试验分别获得连接结构的摩擦系数,见表2。

(1)采用VDI2230方法计算(借助MDESIGN分析软件),螺栓受到的疲劳应力幅为80MPa,电泳锻钢悬置支架与发动机底座联接螺栓的抗滑移安全系数为SG=1.5,小于VDI2230设计要求的SG≥1.8,说明安全系数不足;锻钢悬置支架经过电泳处理(连接面间的相对摩擦系数为0.18),电泳涂层和材料本身的嵌入达40um,预紧力因嵌入损失量(VDI2230计算嵌入损失预紧力)Fz达4882N。因螺栓利用率为72.3%,可通过增大扭矩满足连接抗滑移安全系数。但对螺栓受到的应力幅改善很小,增大扭矩接近屈服后,螺栓受到的应力幅仍然达71MPa。

(2)如连接支撑面不进行电泳处理(连接面间的相对摩擦系数为0.23),计算得螺栓联接抗滑移安全系数为SG=1.92,满足联接安全系数要求;螺栓应力幅为62MPa,不满足螺栓疲劳应力幅要求。

(3)使用无电泳支架再将螺栓扭矩提高,使螺栓的利用率达95%进行计算,螺栓疲劳应力幅仍然达56MPa,依然不能解决螺栓疲劳应力幅过大问题。表明单纯地提高预紧力不能解决螺栓疲劳失效问题,说明螺栓应力幅过大是导致螺栓疲劳断裂的原因。

(4)通过增大底座凸台直径3mm,增加连接面的面积并将螺栓利用率提高至95%后,螺栓上的应力幅显著降低,更改前后的螺栓应力幅见表3,增大底座直径后螺栓疲劳失效的问题在路试中得到解决。说明零件结构的尺寸设计对螺栓联连接疲劳性能有重要影响,在允许的结构下增大连接接触面是提高螺栓连接疲劳性能的一种方法。

(5)当然在这个连接结构中,3个紧固点呈直线分布,在弯矩的作用下很容易发生接触面的开口现象,开口后作用在螺栓上的应力会急剧增大,最终导致疲劳失效。如果考虑将紧固点更改成三角形分布,如图8所示,可以有效降低弯矩作用力,外载荷可更加平均的分配在3个螺栓上,防止某单颗螺栓提早发生疲劳断裂失效。但在毫厘必争的发动机舱内空间,想要有足够的空间进行三角连接布置很难实施,这里不作深究。

3.增大预紧力改善螺栓疲劳性能分析

通常情况下,连接螺栓受外部交变载荷Fv,使螺栓产生+Fa和-Fa的疲劳应力幅,如图9所示。Fa越大,螺栓所受的疲劳应力越大,螺栓抗疲劳性能越不好。

在外载荷和结构不变情况下,通过提高扭矩增大预紧力,使螺栓到达屈服点进行装配。外载荷一定对螺栓所产生的伸长量△L相同,但螺栓在弹性区和塑性区所受的疲劳应力幅1/2△F1和1/2△F2却有很大的差别,如图10所示。所以在交变应力作用大的安装紧固点,尽量选择扭矩+转角法或转角法的装配方式,使螺栓处于在屈服塑性装配区,可以有效的提高螺栓的疲劳应力幅,从而提高螺栓疲劳寿命。

结语

(1)该發动机悬置失效螺栓断裂类型为疲劳断裂,断裂位置在两个连接件结合的螺纹部分,通过金相检验和硬度测试合格,扫描电镜下观察螺栓无异常微裂纹,螺栓是正常的疲劳断裂。螺栓连接疲劳失效大多数并不是因为螺栓质量问题引起的,而是设计的不合理。可判定断裂顺序为:1#件首先发生断裂,3#件其次,2#件最后发生断裂。

(2)该悬置支架连接面的电泳漆表面处理,及表面粗糙度因材料的嵌入对连接预紧力的损失较大。施加相同的拧紧扭矩,不同连接面的摩擦系数对连接抗滑移安全系数有直接影响,在设计初期应予以计算评估。

(3)合理的紧固点布置和零件结构尺寸的优化设计,再施加足够的夹紧力,可以将螺栓的应力幅控制在设计范围以内,可以大大降低螺栓产生疲劳失效的概率。

(4)通过扭矩转角法或转角法的装配方式,装配螺栓在屈服点范围内,可以有效的降低螺栓的疲劳应力幅,提高螺栓的疲劳寿命,从而给客户提供高质量的产品。

参考文献

[1] C.R.Brooks,等.谢斐娟,等译.工程材料的失效分析[M].机械工业出版社,2003.

[2] VDI2230-2014, Systematic calculation of highly stressed bolted joints[S].