超声辅助注射成形碳纤维增强聚丙烯制件性能研究

刘 莹 陈 越 赵雪利 于同敏 祝铁丽

1.大连理工大学模塑制品教育部工程研究中心,大连,1160242.大连理工大学机械工程学院,大连,116024

0 引言

注射成形以生产效率高,成形制件尺寸精密、结构与形状复杂之优势,在聚合物材料成形加工领域获得广泛应用[1-3]。然而,实际应用研究表明,受成形工艺条件等多种因素影响,注射成形制件的力学性能远未达到按材料自身理论计算所具有的强度[4],因而无法满足不同工业领域对高性能注射制件的应用需求。为此,研究人员从材料性能及成形工艺条件等方面,采用多种方法进行了广泛的研究,并取得了积极的进展,如在聚合物材料中添加各种纤维或在注射成形过程中施加不同振动场等方法都取得了较好的效果。其中,在注射成形过程中施加高频超声振动外场,不仅能够降低充模流动熔体的黏度从而提高流动性能,还有助于促进制件内部分子生成更多的结晶和取向态结构,从而提高制件的力学性能[5]。ADAM等[6]对超声辅助薄壁制件注射工艺进行了研究,结果表明,超声振动可以增强模具温度、注射压力等工艺参数对成形制件的作用效果。LI等[7]研究了不同超声功率对聚合物熔体流动速率和制件力学性能的影响,结果表明,超声振动通过降低熔体黏度和增大流动速率可显著提高制件的拉伸弹性模量,使其不易变形或断裂。YANG等[8]通过在模具中直接将超声振子作用于熔体,研究了超声辅助注射成形条件下聚合物熔体的流动行为,结果表明,超声波能量能够改善熔体的流动特性,降低分子取向和高剪切效应。

碳纤维因具有较高的比强度和刚度以及较小的质量等优点而被广泛应用于聚合物复合材料[9-12]。研究表明,在聚丙烯(polypropylene, PP)聚合物材料中添加不同含量的碳纤维,能使聚丙烯复合材料的性能得到明显提高。JUNAEDI 等[13]研究了短碳纤维增强聚丙烯复合材料中碳纤维含量变化引起的韧脆转变行为,结果表明,随着短碳纤维含量的增加,注射成形制件的拉伸模量和强度均增大,断裂应变值随短碳纤维含量的增加迅速非线性下降。REZAEI等[14]研究了碳纤维长度对碳纤维增强聚丙烯(carbon fiber reinforced polypropylene, CFPP)制件力学性能的影响,结果表明,制件的强度、刚度、硬度、抗冲击性能均随碳纤维长度的增加而增大。TIAN等[15]研究了碳纤维对CFPP复合材料结晶性能和力学性能的影响,结果表明,碳纤维可作为聚丙烯的非均相成核剂,降低结晶过程中的活化能,促进聚丙烯的结晶,碳纤维质量分数为20%时,复合材料的拉伸强度和弯曲强度比纯聚丙烯制件提高100%以上。

本文利用课题组自行设计制造的带有超声振动系统的注射模具,成形了添加20% (质量分数)碳纤维的增强聚丙烯复合材料制件,并结合X射线衍射(XRD)、扫描电镜(SEM)分析、拉伸测试,研究了超声功率和模具温度、聚合物熔体温度、注射压力的变化对成形制件的结晶度与添加纤维的取向及制件拉伸性能的影响。

1 实验

1.1 制件和材料

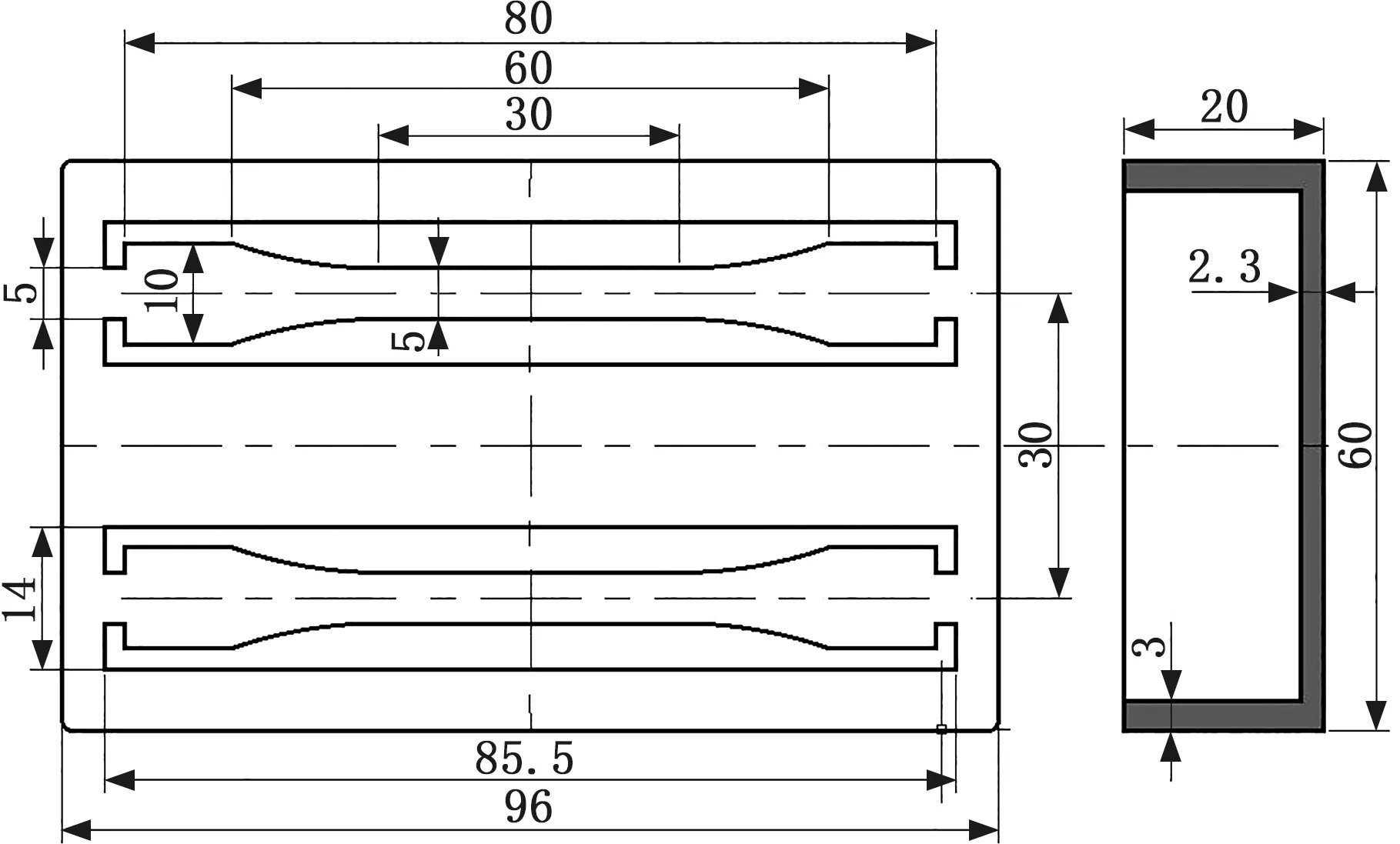

按照GB/T1040—2006设计了带有哑铃形试样的壳体制件,结构尺寸如图1所示。成形后将哑铃形试样切离。实验所使用的材料为碳纤维20%(质量分数)的CFPP,牌号H1020CF,江苏新孚达复合材料有限公司生产。其中碳纤维材料的密度为1.80 g/cm3,平均长度为3~6 mm。

图1 制件尺寸图

1.2 实验设备

采用日本住友公司的SE100EV-C360型注射机。超声辅助注射模具系统原理如图2所示。超声波发生器由上海生析超声有限公司定制,超声功率在0~1000 W范围内连续可调,额定输出频率为25 kHz。

图2 超声辅助注射成形原理示意图

1.3 工艺参数设置

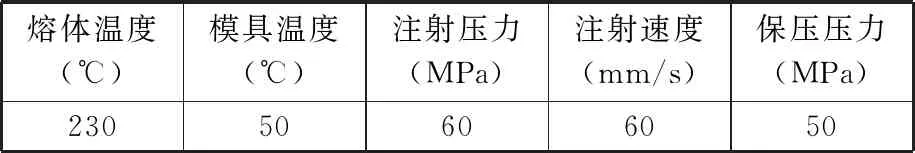

通过分析CFPP材料物理性能参数,结合Moldflow模流分析仿真结果,设置注射成形基准工艺参数如表1所示。注射工艺参数及超声功率变量取值如表2所示。施加超声作用时间为11 s,保压时间为6 s,冷却时间为30 s。

表1 基准工艺参数

表2 变化工艺参数与取值

1.4 性能表征

(1)XRD分析。在哑铃形试样中部截取10 mm长度作为试样,进行试件的XRD分析与结晶度计算。测试仪器采用日本理学Dmax-2400全自动Cukα1靶X射线衍射仪,扫描角度为5°~50°,扫描速度为5°/min。

(2)SEM分析。将哑铃形试样用液氮进行脆断处理,平行于断面截取3 mm,利用Q150T ES型真空镀膜仪对断面进行喷金处理,采用QUANTA 450型钨丝灯扫描电子显微镜对其进行观测。

(3)拉伸性能测试。使用美国Instron G5965拉伸试验机进行拉伸试验,拉伸速度为20 mm/min。对每组实验参数下成形的试样取连续成形的5个样件进行测试,取算术平均值作为该组参数下的拉伸强度值。

2 结果与讨论

2.1 不同超声功率和模具温度变化对制件性能的影响

2.1.1凝聚态结构

对在不同超声功率条件下通过改变模具温度的注射成形实验获得的CFPP制件进行XRD分析,并利用MDI Jade 6.5软件进行拟合计算,得到的结晶度变化见图3。图3曲线显示,不加超声振动(即超声功率为0)和施加不同超声功率条件下,制件的结晶度均随模具温度升高而增大,并在模具温度升高到60 ℃时达到最大值,之后则开始下降;同时当模具温度低于50 ℃时,制件结晶度随模具温度升高而增加的幅度较大,模具温度超过50 ℃后结晶度增幅减小;而当模具温度升高到60 ℃时,其结晶度又开始下降。由此可见,低模具温度时施加超声振动,有利于制件内部生成更多的结晶结构;而高模具温度时由于熔体分子自身的活性较高,此时再叠加上超声振动能量,会使熔体分子的运动活性进一步增大,激烈的分子热运动会阻碍晶核的形成和晶体生长,因而其结晶度增加值较小。同时,图3曲线还显示,施加超声振动时制件的结晶度明显大于不加超声振动时制件的结晶度,但不同超声功率时,制件的结晶度增加值不同。其中,施加600 W超声功率时,不同模具温度下制件的结晶度增加值最大,300 W超声功率时次之,900 W超声功率时,制件结晶度增加值最小,甚至在模具温度高于55 ℃之后,制件的结晶度还小于不加超声振动的值。这表明制件成形时,施加中低功率的超声振动带来的超声能量增加有利于降低熔体黏度,提高流动性,同时超声波的高频剪切能够减少充模流动过程中聚合物分子链间的缠结、卷曲等作用,使分子规整排列生成更多的结晶结构。但施加的超声功率过高时,高频强剪切作用会破坏已形成的晶体结构,加剧熔体内部分子链与碳纤维排布的无序性,因此其结晶度会减小。

图3 不同超声功率下CFPP制件结晶度随模具温度变化曲线

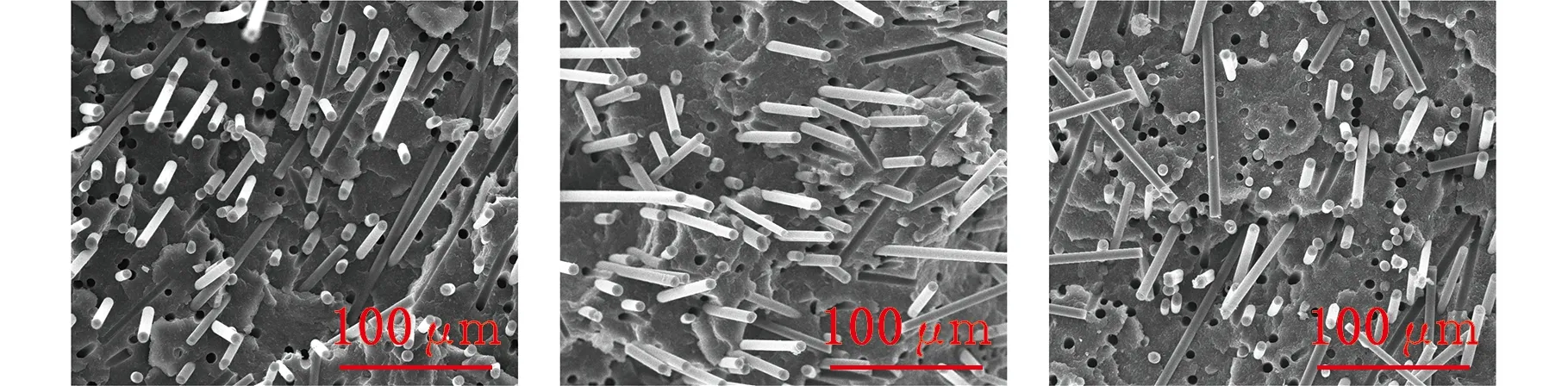

tm=30 ℃ tm=50 ℃ tm=70 ℃(a)不施加超声振动

tm=30 ℃ tm=50 ℃ tm=70 ℃(b)施加300 W超声振动

tm=30 ℃ tm=50 ℃ tm=70 ℃(c)施加600 W超声振动

tm=30 ℃ tm=50 ℃ tm=70 ℃(d)施加900 W超声振动图4 不同超声功率下改变模具温度制件断面SEM照片

超声振动能量不仅能够增加熔体分子运动活性,降低熔体黏度,提高充模流动能力,同时熔体的流动剪切与超声振动作用还促进了流动中卷曲缠结的分子链发生解缠伸展,从而形成分子取向形态,而长链分子取向的同时又相互拉扯或拖拽着弥散于熔体分子中的碳纤维随同流动分子形成取向形态。图4所示的制件断面SEM照片显示,制件中的碳纤维大多是平行于熔体流动方向分布的,与分子链取向方向一致。其中超声功率600 W时,不同模具温度下制件中的碳纤维取向程度最高;而超声功率900 W时制件中的碳纤维取向程度最差,与不加超声振动时相当。这表明模具温度一定时,过大的超声功率及其产生的振动作用会使具有较好流动性的聚合物熔体及碳纤维受到较大的机械振荡,不利于熔体分子和碳纤维在流动中保持稳定的取向形态;同时,注射成形保压和冷却过程亦会加大解取向程度,故施加过大的超声振动作用反而使制件的结晶度减小。

2.1.2拉伸强度

对不同超声功率下成形的CFPP制件进行拉伸测试,不同模具温度下的制件拉伸强度变化曲线见图5。图5中曲线显示,制件拉伸强度随模具温度升高的变化趋势与图3所示的制件结晶度随模具温度变化趋势相似。不同之处在于,不加超声振动和施加300 W超声功率时,制件的拉伸强度随着模具温度升高而呈近似线性增加趋势;而施加600 W超声功率时,制件拉伸强度随模具温度升高先是大幅增加,在模具温度50 ℃时增幅达到10.36%,之后增幅减小,在模具温度升高到60 ℃之后,拉伸强度又开始减小;超声功率增大到900 W时,在模具温度低于50 ℃时,制件拉伸强度呈快速增加趋势,但其增加值小于超声功率300 W和600 W时的值,而当模具温度升高到50 ℃之后,制件拉伸强度又开始快速下降。可见采用50 ℃模具温度、施加600 W超声功率时,能够获得最大的制件拉伸强度。图3所示的制件结晶度测试结果以及图4所示的制件内部碳纤维的取向程度分布也显示,此时的制件结晶度和碳纤维的取向程度都为较高值,因而制件的拉伸强度较大。

图5 不同超声功率下CFPP制件拉伸强度随模具温度变化曲线

2.2 不同超声功率和聚合物熔体温度变化对制件性能的影响

2.2.1凝聚态结构

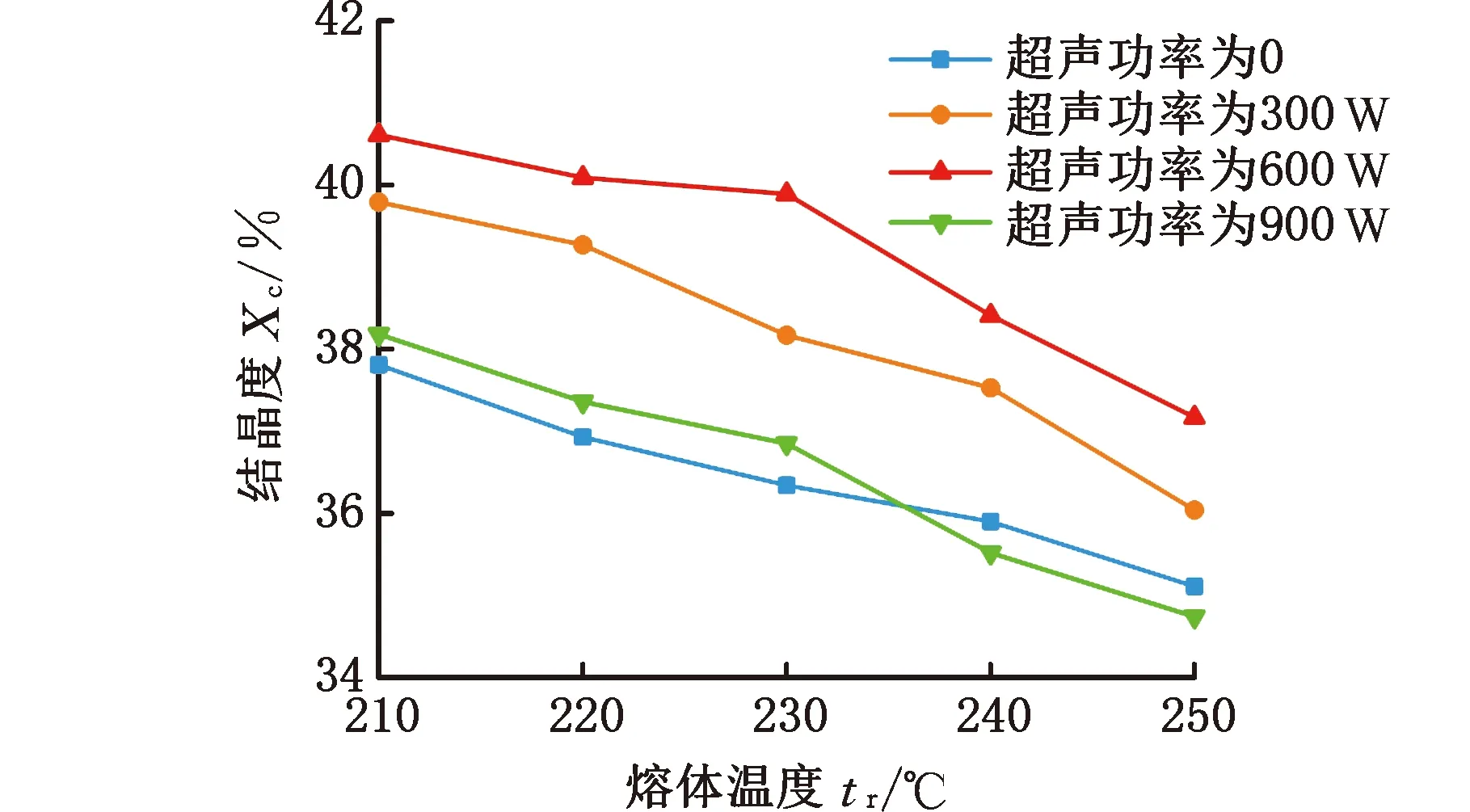

对在不同超声功率条件下通过改变熔体温度的成形实验得到的CFPP制件进行XRD分析及结晶度计算,得到的结果见图6,可见,无论是否施加超声振动,制件的结晶度均随熔体温度的升高而减小。这是由于熔体温度越高,聚合物分子的活性越大,其分子热运动也越剧烈,因而难以形成稳定的晶核,或使已形成的初始晶核也不易稳定地生长为晶体;同时熔体温度升高会使其黏度下降,导致流动剪切作用减弱,分子链取向程度降低,晶核数量减少,因而结晶度减小。高熔体温度再叠加超声振动会进一步加剧分子热运动和缠结卷曲,不利于晶核的形成和晶体生长,但不同熔体温度下施加300 W和600 W超声功率时,制件的结晶度明显高于不加超声振动的结晶度。600 W超声功率时,制件结晶度最大;而施加900 W超声功率时,制件结晶度值与不加超声振动时相当。

图6 不同超声功率下CFPP制件结晶度随熔体温度变化曲线

由图7所示的CFPP制件断面SEM照片也可以看出,施加600 W超声功率时,不同熔体温度下制件中的碳纤维取向程度也较高。

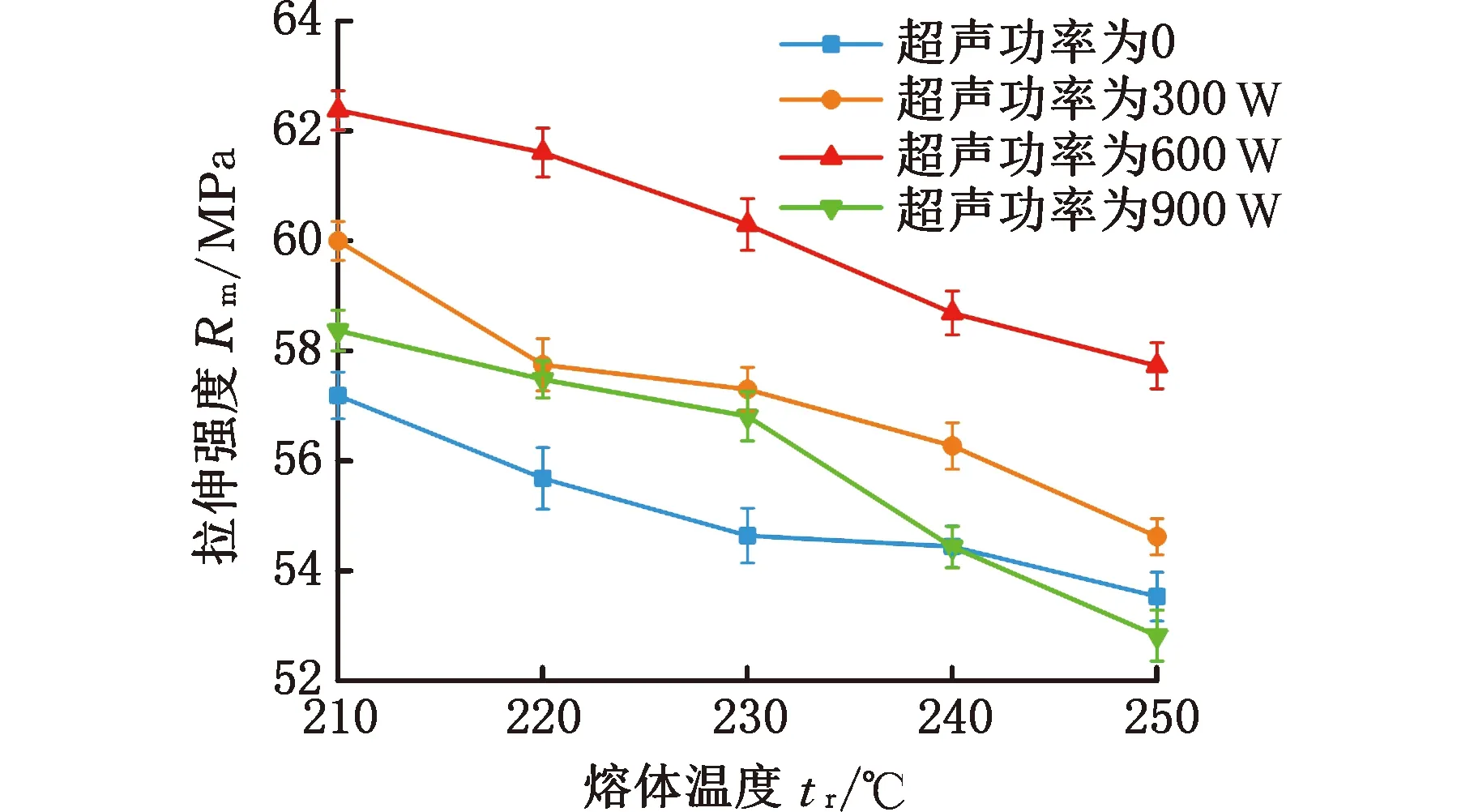

2.2.2拉伸强度

不同超声振动功率条件下的CFPP制件拉伸强度随着聚合物熔体温度的变化曲线见图8。由图8可见,制件拉伸强度随熔体温度升高的变化趋势与图6所示的制件结晶度随熔体温度变化趋势相似,即拉伸强度随熔体温度的升高而减小。但施加超声振动后制件的拉伸强度明显大于未施加超声振动的制件,且超声功率600 W时,制件的拉伸强度增加明显。图7所示的制件断面SEM照片也显示,600 W超声功率时,制件中的碳纤维取向及分布情况较好,因而拉伸强度较大。可见不同熔体温度下,施加600 W超声功率时,制件内部的结晶度和碳纤维取向程度均较高,因此制件的拉伸强度较大。

tr=210 ℃ tr=230 ℃ tr=250 ℃(a)不施加超声振动

tr=210 ℃ tr=230 ℃ tr=250 ℃(b)施加300 W超声振动

tr=210 ℃ tr=230 ℃ tr=250 ℃(c)施加600 W超声振动

tr=210 ℃ tr=230 ℃ tr=250 ℃(d)施加900 W超声振动图7 不同超声功率下改变熔体温度制件断面SEM照片

图8 不同超声功率下CFPP制件拉伸强度随熔体温度变化曲线

2.3 不同超声功率和注射压力变化对制件性能的影响

2.3.1凝聚态结构

在施加不同超声功率条件下通过改变注射压力的成形实验得到的CFPP制件结晶度变化曲线见图9。从图9中可以看出,未施加超声振动时,制件的结晶度随注射压力增大而不断增加,并在注射压力增大到90 MPa时,制件结晶度达到最大值38.16%。这是由于不加超声振动时,增大注射压力产生的剪切流动会使熔体中缠结卷曲的分子链发生解缠结与伸展取向,从而诱导或加速晶核的生成;且注射压力越大,剪切作用越强,取向分子链越多,产生的晶核也越多;同时,强烈的剪切流动产生的分子链间摩擦热也会加快分子链构象的调整,促进晶核的生成和晶体生长,因此制件结晶度会随注射压力的增大而持续增加。

图9 不同超声功率下CFPP制件结晶度随注射压力变化曲线

施加不同超声功率时的制件结晶度变化曲线则表现为,随注射压力的增大结晶度呈先增加后减小的变化趋势。注射压力较小时,熔体流动性差,充模流动过程受到的剪切效应弱,此时加入超声振动对分子链起到活化作用,提高了熔体的流动性,使分子链易于产生取向排列,有利于其形成晶核并生长为晶体,从而增大结晶度;而当注射压力增大时,熔体流动速度明显加快,熔体所受剪切效应较大,施加超声振动作用又会产生较大的剪切热,使分子链松弛过快,从而使结晶度减小。如施加300 W和900 W超声功率时,制件结晶度均在注射压力增大到70 MPa时分别达到最大值39.61%和37.34%,之后便开始快速减小;而施加600 W超声功率时,制件的结晶度则是在注射压力增大到80 MPa时达到最大值41.01%,之后开始快速减小。可见施加600 W超声功率时,不同注射压力下的制件结晶度值最大,这表明施加600 W超声功率产生的超声能量与注射压力产生的流动剪切作用相互叠加,更适合晶核的生成与晶体的生长;而施加900 W超声功率时,由于过高的超声能量使得分子链的运动活性大大增强,剧烈的分子热运动破坏了流动剪切形成的分子链取向形态,导致更多的取向分子链发生解取向,从而阻碍了晶核的生成和晶体的生长,因此制件结晶度会减小;且超声功率越大,注射压力越大,剪切作用越强,结晶度减小越多。

增大注射压力在驱使熔体流动并使分子链产生剪切取向的同时,也会促使弥散于熔体中的碳纤维沿流动方向形成取向形态;而超声能量及其剪切振动效应与流动剪切作用的相互叠加则进一步增大了流动分子及碳纤维的取向程度。图10所示的不加或施加不同超声功率的制件断面SEM照片显示,随着注射压力的增大,制件中的碳纤维大都沿着熔体流动方向形成取向态分布。不加超声振动时,当注射压力较大时,制件中的碳纤维取向分布较多;而施加超声振动时,则在注射压力相对较小时,制件中的碳纤维取向分布较多。这是由于当注射压力较大时,流动熔体的剪切摩擦热增加,当超声能量与剪切摩擦热叠加作用时,会大大增强分子链的运动活性,活跃的分子热运动会阻碍分子链和碳纤维形成取向形态,因此制件中的结晶度会减小,取向形态的碳纤维数量减少。

p=50 MPa p=70 MPa p=90 MPa(a)不施加超声振动

p=50 MPa p=70 MPa p=90 MPa(b)施加300 W超声振动

p=50 MPa p=70 MPa p=90 MPa(c)施加600 W超声振动

p=50 MPa p=70 MPa p=90 MPa(d)施加900 W超声振动图10 不同超声功率下改变注射压力制件断面SEM照片

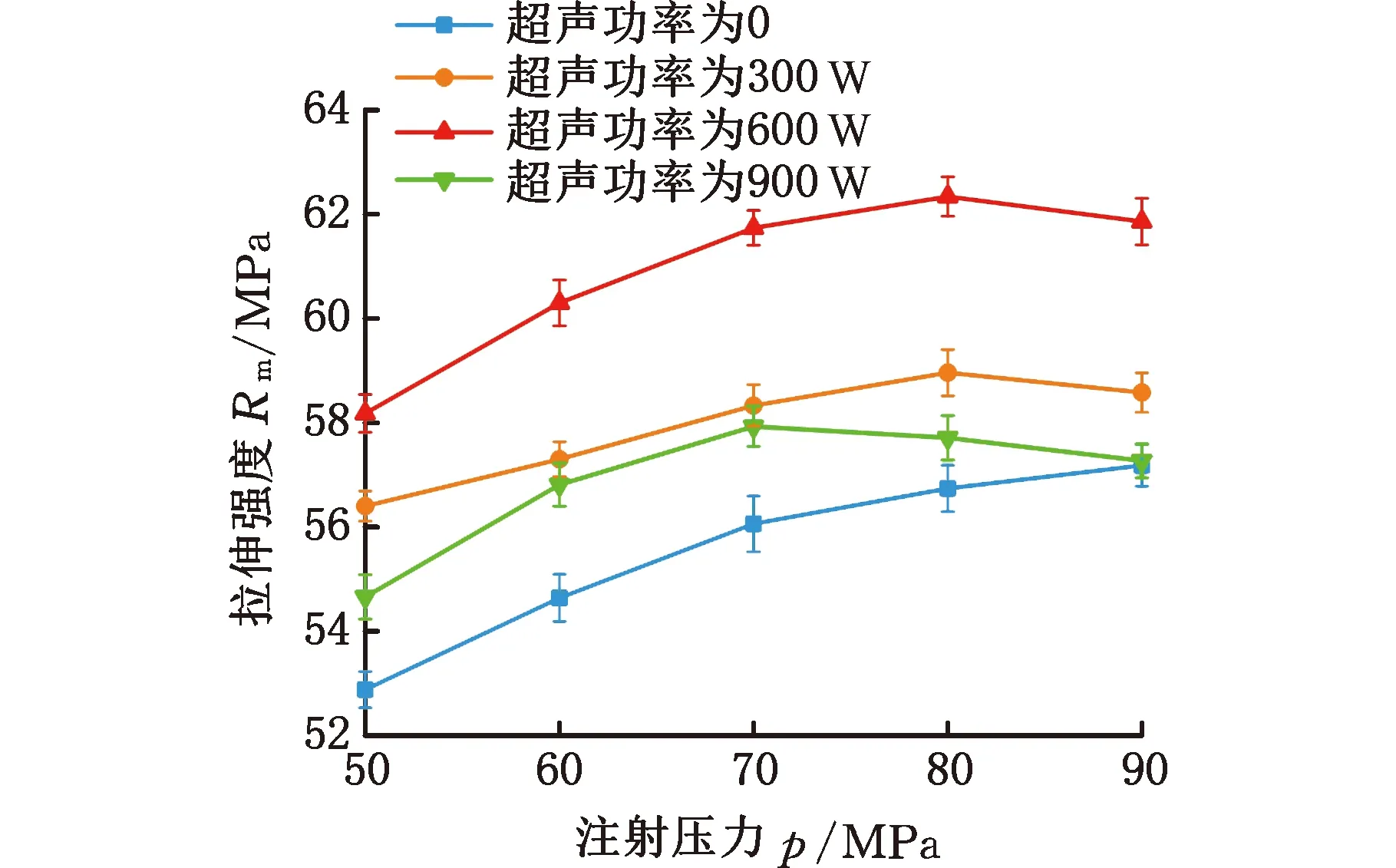

2.3.2拉伸强度

对不加或施加不同超声功率的成形实验得到的CFPP制件进行拉伸强度测试,获得的制件拉伸强度随注射压力的变化见图11。由图11可见,不加超声振动时,制件拉伸强度随注射压力的增大呈近似线性增加趋势;而施加不同超声功率时,制件拉伸强度随注射压力的增大均表现为先是较快增大而后缓慢减小的变化趋势。不同超声功率下,拉伸强度开始减小时的注射压力值不同。如当施加300 W和 600 W超声功率时,制件拉伸强度均在注射压力达到80 MPa时开始缓慢下降;而施加900 W超声功率时,制件的拉伸强度则在70 MPa注射压力时便开始下降。对比不同超声功率下的制件拉伸强度可见,相同注射压力下施加600 W超声时的拉伸强度值最大,大于不加超声振动时的拉伸强度值约9.71%。由图10的制件断面SEM照片也可以看出,施加600 W超声功率时,制件中取向分布的碳纤维数量较多,因此其拉伸强度最大。

图11 不同超声功率下CFPP制件拉伸强度随注射压力变化曲线

3 结论

通过采用超声辅助注射成形模具,对碳纤维质量分数为20% 的增强聚丙烯(CFPP)材料进行不同超声功率、熔体及模具温度、注射压力下的成形实验,并对获得的制件进行内部微观结构观测分析及拉伸性能测试,得到如下结论:

(1)不同超声功率和熔体与模具温度及注射压力作用下,CFPP制件的拉伸强度与制件内部凝聚态中的结晶结构数量及碳纤维的取向程度成正比例关系,且制件中的结晶结构及高度取向的碳纤维数量越多,制件的拉伸强度就越大;施加超声振动的制件结晶度和拉伸强度明显大于不加超声振动时的结晶度和拉伸强度。

(2)施加不同超声功率时,随熔体及模具温度和注射压力变化,制件内部的结晶度和拉伸强度均在超声功率600 W时达到最大值;但施加过高的超声功率不仅不能持续增大制件的结晶度和拉伸强度,反而会使结晶度和拉伸强度减小。

(3)在较低的熔体和模具温度下,增大注射压力会使熔体的流动剪切速率和分子链及碳纤维的取向程度增大,摩擦热热量增多;同时施加过高的超声功率会使熔体分子因受超声能量与剪切摩擦热的叠加作用而活性大增,高活性运动分子不易形成晶核及晶体的生长,更不利于碳纤维的取向分布,因而制件拉伸强度会减小。