形状记忆合金纤维与高延性水泥基复合材料基体的界面粘结性能的影响

付青石,杨曌,2,熊浩,汪裕章,董舒娅

(1.武汉科技大学 城市建设学院,湖北 武汉 430065;2.武汉科技大学 高性能工程结构研究院,湖北 武汉 430065)

0 引 言

随着现代城市的建筑规模不断扩大,地震导致的经济损失也越来越大,传统抗震设计理念只以生命安全和防坍塌为目标,已远远不够,为使结构在震后恢复使用功能,减少经济损失,可恢复功能防震结构[1]发展出摇摆、自复位、可更换和耗能等多种体系[2-4],进一步研究这些体系成为了重点。

形状记忆合金(Shape Memory Alloy,简称SMA)最早应用于航空航天、机器人、医疗等精密尖端领域。随着材料加工技术和工业化生产能力的提高,SMA 在土木工程中的研究与应用也有了较快的发展。SMA 具有良好的超弹性,当荷载卸载时会产生回复力,使结构裂纹闭合,从而恢复变形[5]。SMA的超弹性被广泛应用于自复位及耗能体系,如研制用于自复位阻尼器、耗能支撑、剪力墙以及梁[6-10]等。

高延性水泥基复合材料(ECC)是多相材料组合而成的复合材料,具有高强度、高延性和受拉应变硬化等特性[11-13]。使用ECC 的结构除了具有抗坍塌能力,还具有高损伤承受能力,遭受地震破坏后的残余裂缝宽度很小,这样能大大减少地震后的修补费用[14-15]。

SMA/ECC 复合材料能够克服混凝土材料受拉易碎和钢筋屈服产生较大残余应变的缺点,兼具良好延性、高耗能能力以及自复位性能的优点,目前国内外一系列试验证明其性能的优越性[16-17]。而SMA 复合材料界面间粘结失效[18-19],会导致SMA 不能充分发挥其性能而浪费材料,并且SMA 复合材料大部分使用的是SMA 筋、棒材和绞线,存在加工繁琐困难,需定制专门的夹具或者锚具、影响因素多、造价高等问题,不利于其在土木工程领域广泛使用。而SMA 纤维加工工艺简单,无需制定专门的锚具,造价低,效果好。目前,部分学者[20-23]对SMA 界面进行改进,并研究了其粘结性能,但尚未有研究SMA 纤维与ECC 粘结性能的相关成果。因此,本文通过SMA纤维在ECC 基体中的拉拔试验来研究SMA 纤维不同端部形式、不同直径以及深径比对粘结性能的影响,从试件的应力-位移曲线以及纤维利用率参数进行分析SMA 纤维是否充分发挥其性能,以此为工程应用和设计结构提供参考。

1 试 验

1.1 原材料

(1)SMA 纤维

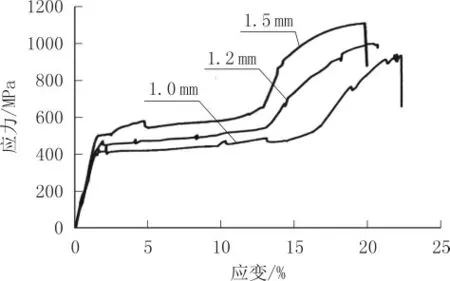

对直径分别为1.0、1.2、1.5 mm 的镍钛超弹性SMA 纤维进行了直接拉伸试验,标距(拉伸测量段长度)为100 mm,获得SMA 纤维直接拉伸应力-应变曲线见图1,力学性能见表1。

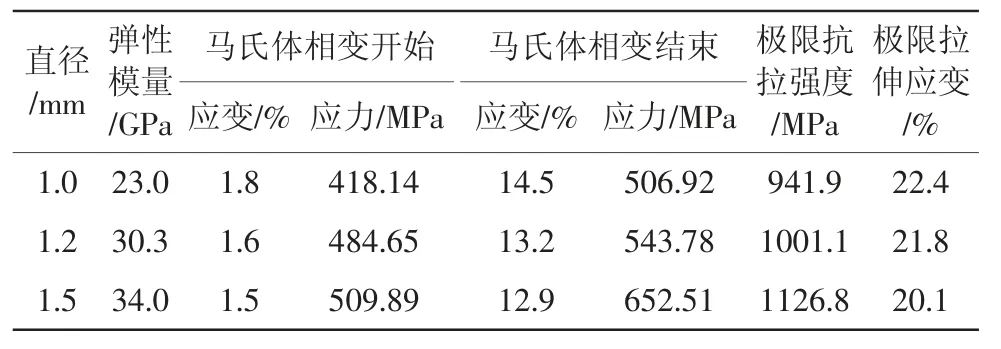

表1 SMA 纤维的主要力学性能

图1 SMA 纤维直接拉伸应力-应变曲线

由图1 可知,3 种直径SMA 纤维均出现明显的马氏体相变平台。

由表1 可知,随着SMA 纤维直径增大,SMA 纤维马氏体相变应力以及极限抗拉强度提高,而极限拉伸应变减少。

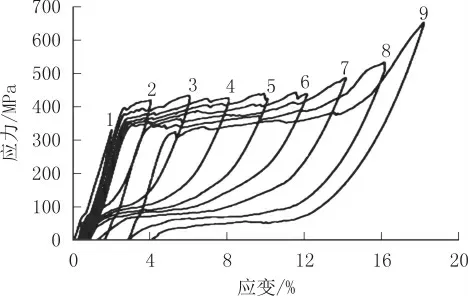

为验证SMA 纤维在常温下的超弹性,取1.2 mmSMA 纤维进行循环拉伸试验,采用位移控制加载,每级加载位移为2 mm,获得应力-应变曲线见图2。

图2 1.2 mmSMA 纤维循环拉伸应力-应变曲线

由图2 可知,SMA 纤维从第2 个循环加载开始发生马氏体相变,到第6 个循环卸载结束,SMA 纤维应力-应变曲线出现明显旗帜形特征,各循环内的变形恢复率在98%以上;到达第9 个循环时,纤维进入硬化阶段,应变达到18%,此循环内的变形恢复率为77%。上述结果说明本次试验所用SMA纤维在常温下具备良好的超弹性性能。

(2)高延性水泥基复合材料(ECC)

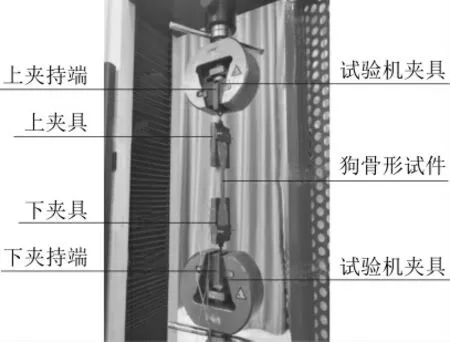

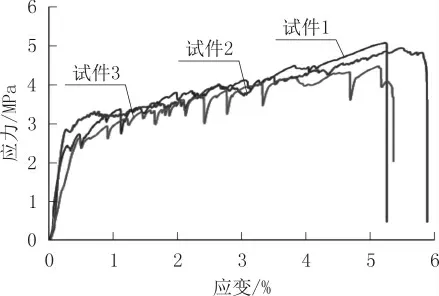

为提高ECC 材料的变形能力,在参考相关文献[24-25]基础上,通过大量试配,最终确定试验所用ECC 配合比见表2。依据表2 制作了3 个相同的ECC 狗骨形试件,采用图3 所示试验装置进行ECC 试件的拉伸试验,ECC 试件拉伸应力-应变曲线见图4。

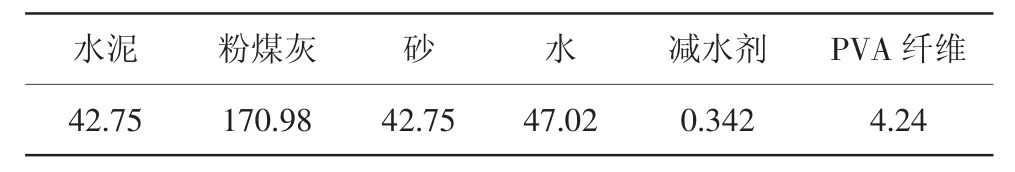

表2 ECC 材料配合比 g

图3 ECC 试件拉伸试验装置

图4 ECC 试件拉伸应力-应变曲线

由图4 可见,ECC 试件的拉伸初始开裂强度为2.59 MPa,弹性模量为9.5 GPa,极限抗拉强度为4.68 MPa,极限拉伸应变为5.50%。与相关文献[26-27]的ECC 力学性能指标相近。

1.2 SMA-ECC 拉拔试件设计

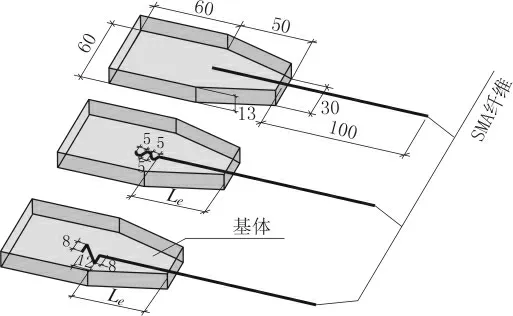

为研究SMA 纤维在ECC 基体中的粘结性能,开展了SMA 纤维与ECC 基体的直接拉拔试验,设计制作了SMA 纤维与ECC 基体的半狗骨形试件,尺寸示意见图5。其中,Le为SMA 纤维埋入ECC 基体粘结长度。

图5 试件尺寸示意

SMA 纤维端部制作成直型(S 型)、曲线型(C 型)和N 型3 种形式;SMA 纤维直径分别选用1.0、1.2、1.5 mm;SMA 纤维在ECC 基体间粘结长度设置为30、33.3、40、50、60 mm(曲线型和N 型端部长度不计入SMA 纤维与ECC 间粘结长度);深径比(粘结长度/纤维直径)分别为25.0、33.3、41.7、50.0。共设计了5 组、17 种拉拔试件,每种3 个试件,共计51 个试件,并以端部形式-深径比-直径命名试件。SMA 纤维端部通过高温气喷枪加热软化制成曲线型和N 型,成型后冷却硬化。通过拉伸试验对高温加热处理后的SMA 纤维力学性能进行了分析,结果表明其与未加热SMA 纤维的力学性能无明显差异,该结论与其他学者[28-29]的相关研究成果基本一致。

拉拔试件制作完成后,放入标准养护箱中,48 h 后将试件脱模,放入水箱中继续标准养护28 d。

1.3 试验加载及测量

采用万能试验机(UTM)进行位移控制加载,加载速度为1 mm/min,SMA 纤维拉伸段的自由长度为100 mm。利用试验机的内置荷载及位移传感器分别记录加载端施加的荷载及产生的位移,通过计算机控制整个试验过程,并同步采集试验数据。当SMA 纤维从基体被拔出、断裂或试验机显示拔出荷载值为负值时,表明试件加载至破坏,停止加载。拉拔试件的ECC 基体部分通过万能试验机下方的夹具固定;设计了一个特制的SMA 纤维夹具,将SMA 纤维穿过锁扣卡在夹具处,再将此纤维夹具固定在万能试验机上方的夹具中,避免SMA 纤维与试验机夹具间产生滑移。

2 拉拔试验结果

2.1 试验现象

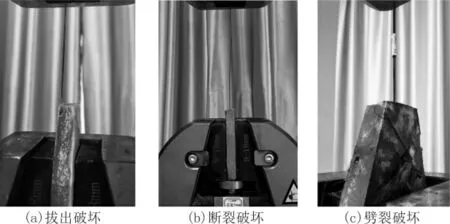

在试验过程中,所有试件破坏模式可分为拔出破坏、断裂破坏以及劈裂破坏。拔出破坏和断裂破坏ECC 表面均未出现裂缝,基体保持完整,断裂破坏发生在SMA 纤维加载端位置;而劈裂破坏,ECC 表面出现较大损坏,严重影响了ECC 基体的性能。试件破坏模式见图6。

图6 试件破坏模式

2.2 SMA 纤维拉拔应力-位移曲线

为了分析直接拉拔试验中SMA 纤维的受力情况,通过计算机采集的荷载数据计算得到,SMA 纤维拉拔应力σf按式(1)计算。

式中:df——SMA 纤维的直径,mm;

P——SMA 纤维加载端的荷载,N。

根据式(1)所得SMA 纤维拉拔应力和试验机记录的加载端位移,可得到各试件加载端的SMA 纤维拉拔应力-位移关系曲线,如图7 所示。

图7 各组试件SMA 纤维加载端拉拔应力-位移曲线

由图7 可以看出,SMA 纤维拉拔应力-位移曲线分为弹性阶段、脱粘阶段、马氏体相变阶段以及马氏体硬化阶段4 个阶段。

(1)弹性阶段:各组试件在加载之初,SMA 纤维加载端产生微小位移,拉拔应力与位移曲线呈线性增加。试件未出现裂缝、SMA 纤维滑动等现象,这一阶段为试件弹性阶段。当拉拔应力达到最大应力,出现明显下降段或拉拔应力开始进入一段应力平台时,该阶段结束。

(2)脱粘阶段:直型端部SMA 纤维试件中[见图7(a)、(b)],拉拔应力达到最大应力后,随着位移增大应力出现明显的下降段,直至应力为0,这一阶段为纤维与基体间界面脱粘阶段,而N 型端部形式不存在这样的阶段。

(3)马氏体相变阶段:由图7(c)、(d)、(e)可以看出,当试件经过弹性阶段后,随着位移增大,在拉拔应力为450 MPa 左右时,曲线型端部试件出现应力平台很快进入脱粘阶段,而N型端部试件经历了完整的应力平台。结合图1、图2 可知,当SMA 纤维应力达到450 MPa 左右时,SMA 材料发生马氏体相变,形成明显的应力平台。随着拉伸位移增大,当SMA 纤维应力出现明显上升时,该阶段结束。

(4)马氏体硬化阶段:由图7(d)、(e)可以看出,仅N 型试件马氏体相变阶段结束后,拉拔应力随位移增大迅速上升。

3 粘结力学性能指标及影响因素

本次试验中,SMA 纤维与ECC 基体间的粘结力由界面粘结力和端部机械咬合力提供。对于直型(直型端部)SMA 纤维,其粘结力主要为界面粘结力;对于有端部(曲线型和N 型端部)SMA 纤维,其粘结力主要为端部机械咬合力。其中,界面粘结力由胶结力和摩擦力组成。

3.1 直型SMA 纤维

由于直型SMA 纤维粘结力主要为界面粘结力,使用平均粘结应力来评估拉拔试件中直型SMA 纤维与ECC 界面间粘结力学性能。采用式(2)计算界面的平均粘结应力,为了更好地分析深径比和直径对粘结应力的影响,将式(1)和式(2)结合得到最大拉拔应力σf,max与粘结应力的比值α,α 表达式见式(3)。

Pmax——最大拉拔荷载,N。

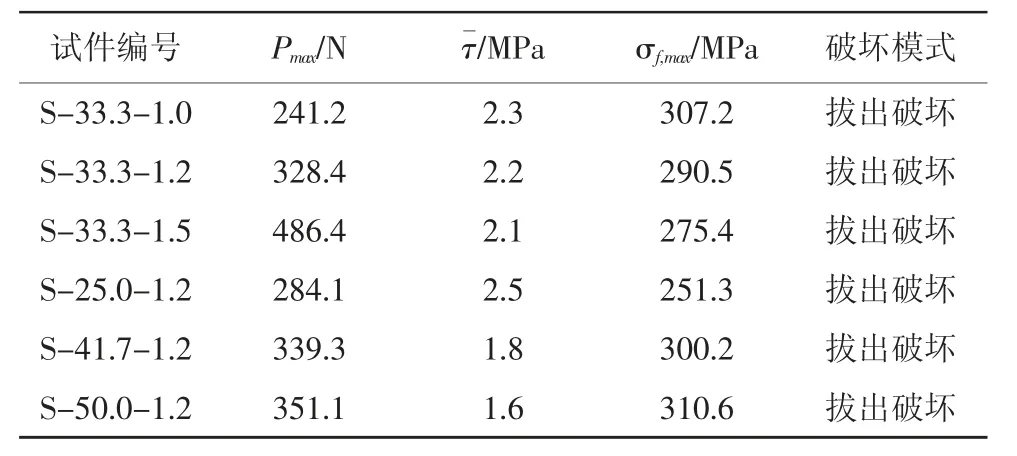

试件在极限状态时的粘结力特征值见表3。

表3 直型端部SMA 纤维试件粘结力特征值

由表3 可以看出:

(1)对于深径比均为33.3 的直型端部SMA 纤维试件,纤维直径分别为1.0、1.2、1.5 mm 时,粘结强度分别为2.3、2.2、2.1 MPa,且均为拔出破坏。表明随着纤维直径增大,SMA 纤维与ECC 基体界面间粘结强度降低。这是由于SMA 纤维横截面上正应力分布不均匀,即“剪切滞后”,使得SMA 纤维直径越大,实际计算得到的平均粘结应力与SMA 纤维实际粘结应力差值越大。此外,根据式(3)可知,在深径比不变的情况下,纤维正应力与粘结应力比值α 不变。直型端部SMA 纤维的最大拉拔应力随直径增大而降低,所以平均粘结应力也随直径增大而降低,即界面粘结强度随直径增大而降低。

(2)对于纤维直径均为1.2 mm 的直型端部SMA 纤维,深径比分别为25.0、33.3、41.7、50.0 时,粘结强度分别为2.5、2.2、1.8、1.6 MPa,且均为拔出破坏。表明随着深径比的增加,试件界面间粘结力降低。这是由于试件中应力拱作用产生应力峰值效应所引起的,当深径比增大即SMA 纤维埋置深度增大,应力分布不均匀,高应力区相对减短,所以平均粘结应力降低。此外,不同深径比的直型端部SMA 纤维最大拉拔应力随深径比增大而增大,但增幅低于深径比的增幅。根据式(3)可知,随着深径比增加,平均粘结应力会降低,即界面粘结强度随深径比增加而降低。上述结论与文献[30]结论一致。

3.2 有端部SMA 纤维

有端部SMA 纤维粘结力由端部锚固力和界面间粘结力共同组成,可近似看成无端头SMA 纤维粘结力与纤维端部锚固力之和。为准确分析SMA 纤维端头锚固力对粘结力学性能的影响,采用SMA 纤维的最大拉拔应力σf,max作为指标来评估有端头SMA 纤维的粘结力学性能;采用相同条件下N 型端部与直型端部SMA 纤维最大拉拔应力差△σf,max计算N 型端头提供的锚固应力。此外,引入纤维利用系数uf分析SMA纤维的利用率,其表达式见式(4)。

式中:fy——SMA 纤维极限抗拉强度,MPa。

根据SMA 纤维直接拉伸试验得到的极限抗拉强度(见表1)、式(1)和式(4)可得到SMA 纤维最大拉拔应力、端部锚固应力△σf,max、纤维利用率以及端部锚固提高的纤维利用率△uf(相同条件下N 型端头SMA 纤维相对于直型端头SMA 纤维提高的纤维利用率),结果见表4。

表4 评估参数数值

由表4 可以看出:

(1)对于深径比均为33.3、直径均为1.2 mm、不同端部形式的SMA 纤维试件,直型、曲线型和N 型端部试件最大拉拔应力分别为290.5、465.1、875.9 MPa,N 型端部试件最大拉拔应力是曲线型端部1.9 倍,是直型3.0 倍。曲线型和N型端部锚固应力分别为157.9、547.5 MPa,且直型和曲线型端部破坏模式为拔出破坏,而N 型端部破坏模式为断裂破坏。这是由于直型端部纤维仅有界面粘结力抵抗拉拔荷载,曲线型端部在锚固过程中产生应力集中,导致端部形状更易变形,机械咬合力作用不断减弱,从而导致锚固失效,由此可知N 型端部锚固力效果要优于曲线型端部,端部机械咬合力作用明显强于界面粘结力,所以N 型端部SMA 纤维最大拉拔应力明显高于直型和曲线型。

不同端部形式纤维利用率,直型、曲线型和N 型端部试件SMA 纤维利用率分别为30.7%、46.5%和87.5%,N 型端部纤维利用率显著高于曲线型和直型试件。N 型端部机械咬合作用提高纤维利用率高达56.8%,说明N 型端部锚固力可以有效提高SMA 纤维利用率,上述结论与文献[31]结论一致。

(2)对于深径比均为33.3、直径不同的N 型端部SMA 纤维试件,纤维直径分别为1.0、1.2、1.5 mm 时,最大拉拔应力分别为851.1、875.9、905.1 MPa,表明随着直径的增大,N 型端部最大拉拔应力呈现近似线性增长。通过不同直径极限拉伸强度可以看出,随着直径增大,SMA 纤维极限拉伸强度提高,最大拉拔应力提高。而锚固应力分别为609.9、547.5、418.7 MPa,且直径1.0 mm 和1.2 mm 的SMA 纤维破坏模式为断裂破坏,直径为1.5 mm 的SMA 纤维破坏模式为劈裂破坏,随着直径的增大,端部锚固应力不断的降低。这是由于随着直径增大,端部锚固能力更强,ECC 基体达到开裂强度产生裂缝导致SMA 纤维端部与ECC 锚固界面失效,使得SMA 粘结力降低,由此可看出N 型端部机械咬合作用效果非常好。

不同直径N 型端部试件纤维利用率分别为90.4%、87.5%和80.8%,表明随着直径增大,SMA 纤维的利用率不断减小,材料的使用率下降;不同直径N 型端部锚固应力提高纤维利用率分别为64.8%、54.7%和37.4%,随着直径的增大,端部锚固力提高纤维利用率也是下降的,尤其是直径为1.5 mm的SMA 纤维由于发生劈裂破坏,端部锚固应力作用效果仅提高37.4%,说明随着直径的增大,端部锚固力提高纤维利用率效果是减弱的,上述结论与文献[32]结论一致。

(3)对于直径均为1.2 mm、深径比不同的N 型端部SMA纤维试件,深径比分别为25.0、33.3、41.7、50.0 时,最大拉拔应力分别为782.2、875.9、906.9、963.2 MPa。表明在直径不变的前提下随着深径比的增大,N 型端部最大拉拔应力也增大,因此N 型端部试件抗拉拔能力更强。锚固应力分别为498.1、547.5、567.6、575.1 MPa,且深径比为25.0 试件发生劈裂破坏其余均为断裂破坏,可知,深径比由25.0 增加至33.3 端部锚固力作用效果比较明显提高,而深径比从33.3 增加至50.0 时锚固力作用趋于稳定没有较大的提升。这是由于深径比为25.0 的试件,SMA 纤维端部锚固深度仅有30 mm 保护层厚度相对较小,SMA 纤维端部与ECC 锚固界面易失效,而深径比为33.3、41.7 和50.0 的SMA 纤维锚固深度相对较深,SMA 纤维与ECC 锚固界面不易破坏,所以最大拉拔应力有所提高而趋于稳定,所以随着深径比增加端部锚固力作用有提高而趋于稳定。

深径比分别为25.0、33.3、41.7、50.0 时,N 型端部试件纤维利用率分别为78.1%、87.5%、90.6%和93.5%,表明随着深径比的增加,SMA 纤维的利用率不断增大,材料利用率更充分。这是由于随着深径比增大,SMA 纤维与基体间提供的界面粘结力越大,进而使SMA 纤维最大拉拔应力增大,在SMA纤维直径相同即极限抗拉强度一致时,SMA 纤维利用率也增大。由上述端部锚固应力作用对最大拉拔应力有所提升趋于稳定可知,SMA 纤维利用率也同样是略有提升趋于稳定,上述结论与文献[33]结论一致。

4 结 论

(1)光滑的直型端部不能为试件中的SMA 纤维提供足够界面粘结力,纤维的最大拉拔应力远低于相变平台应力。与直型端部相比,曲线型可以使SMA 纤维的最大拉拔应力达到相变平台应力,但曲线型SMA 纤维在拉拔过程中受应力集中作用易由曲变直,发生粘结失效,无法充分产生超弹性。

(2)直型端部SMA 纤维随着深径比增大,界面间粘结强度降低;随着直径增大,界面间粘结强度提高。

(3)N 型端部SMA 纤维的端头锚固应力显著提高SMA纤维与ECC 间的粘结性能,SMA 纤维的最大拉拔应力可达到875.9 MPa,是直型端部SMA 纤维的3.0 倍,曲线型端部SMA纤维的1.9 倍,纤维利用率也在78%以上,可使SMA 纤维应力达到马氏体硬化阶段直至纤维断裂,从而可以为SMA 纤维在ECC 基体中发挥超弹性提供充分支持。

(4)N 型端部SMA 纤维锚固应力深径比增加,纤维利用率和最大拉拔应力均略有提升趋于稳定;而随着纤维直径的增大端部锚固应力能够提供至试件劈裂破坏所需的最大拉拔应力,而随直径增大纤维利用率减小。