海绵城市背景下硅砂透水砖性能研究

曹世海,瞿静茹,杨皓程,汤哲林,张波,高文通,韩冰

(1.南京工程学院 环境工程学院,江苏 南京 211167;2.南京工程学院 先进工业技术研究院,江苏 南京 211167)

0 引 言

海绵城市的本质是改变传统城市建设理念,实现与资源环境的协调发展[1],通过“渗水、滞水、蓄水、净水、用水、排水”、相互利用,最大限度地降低城市化建设对水生态水文环境造成的负面影响。以透水砖为主体的透水路面是海绵城市最重要的基础设施部分[2]。相比传统混凝土材料,硅砂透水砖是一种高透水性、高保水性、多功用性且经济效益良好的路面砖,在国外已广泛应用[3-4]。砂基透水砖可以很好地解决透水砖内部孔隙易被小颗粒阻塞、多孔隙造成的强度偏低以及透水性强时保水性差的技术难题[5-6]。

赵威等[7]使用0.70~1.00 mm、1.00~1.70 mm 和1.70~3.35 mm 的骨料制备透水砖发现,骨料的粒径越粗,烧制的透水砖透水性越好,强度越低。杨童鑫等[8]研究发现,当环氧树脂掺量为3.5%~6.0%时,硅砂透水砖的抗压、抗折强度随着环氧树脂掺量的增加而提高,透水速率随着环氧树脂掺量的增加而减小。目前对硅砂透水砖的研究大多是以单一因素为主,还需考虑透水砖的透水性能可能会因截留颗粒物而下降;此外,常用有机粘结剂(脂环族环氧树脂、双酚A 型环氧树脂)耐候性较差,在使用过程中会因外界环境变化而产生老化发黄的现象,降低透水砖的使用寿命[9]。因此,制备低树脂用量、高强度、低成本、具有防堵塞功能以及长寿命的硅砂透水砖对于促进海绵城市建设具有十分重要的意义。

本文选用氢化双酚A 型环氧树脂,与双酚A 型环氧树脂相比,氢化双酚A 型环氧树脂中的苯环全部由饱和六元环替代,因而具有优异的耐候性和韧性,能够在一定程度上延长所制备透水砖的使用寿命,与一般粘结剂相比具有良好的耐热性、长期耐老化性以及不易变色的特点[10]。试验研究了硅砂粒径与环氧树脂掺量对于透水砖性能的影响,通过测试硅砂透水砖的物理力学性能,分析不同配比制备的硅砂透水砖在抗压、抗折强度、防滑性、透水速率等方面差异,探究制备硅砂透水砖的最佳材料配比,为硅砂透水砖在海绵城市中的应用提供参考。

1 试 验

1.1 原材料

硅砂:内蒙古鄂尔多斯巴丹吉林沙漠砂,粒径分别为35目、50 目和70 目;环氧树脂:氢化双酚A 型环氧树脂,武汉普洛夫生物科技有限公司,环氧值为0.56~0.58 mol/100 g;TX-5酚醛胺固化剂:济南济滨化工有限公司;KH560 硅烷偶联剂:杭州杰西卡化工有限公司,均为分析纯。

1.2 硅砂透水砖制备

采取静压成型的方法制备硅砂透水砖样品,试件尺寸为300 mm×300 mm×60 mm,制备过程如下:控制环氧树脂、酚醛胺固化剂和KH560 硅烷偶联剂的质量比为100∶50∶1,采用分别占硅砂质量2%、4%、6%、8%的氢化双酚A 型环氧树脂为高分子粘结剂,放入VM300SA3 型行星式重力搅拌机中脱泡后,加入硅砂中充分搅拌,将搅拌均匀的砂浆倒入模具中,盖上盖板施加100 N 压力,12 h 后取出,得到硅砂透水砖。

1.3 测试方法

根据JG/T 376—2012《砂基透水砖》对本研究制备的硅砂透水砖的抗压强度、抗折强度、防滑性、透水速率、保水性、滤水率等性能进行测试。采用FTIR-850 型傅里叶变换红外光谱仪对固化前后的环氧树脂进行表征,分析环氧树脂固化前后的官能团变化。采用ZBY-2P 型热重分析仪对透水砖样品进行表征,测量样品质量随温度升高的变化趋势,采用N2气氛,温度为25~1000 ℃,升温速率为10 ℃/min。采用日本电子公司JMS-6360 LV 型扫描电子显微镜对透水砖样品的微观形貌进行表征。

2 结果与分析

2.1 硅砂透水砖的表征

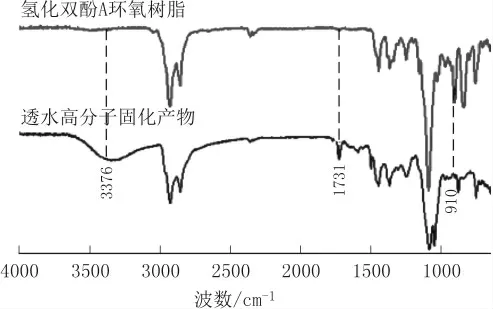

氢化双酚A 型环氧树脂与透水高分子固化产物的FTIR图谱如图1 所示。

图1 氢化双酚A 环氧树脂与透水高分子固化产物的FTIR 图谱

由图1 可见,氢化双酚A 型环氧树脂在910 cm-1处出现了环氧基团特征峰,但在固化产物中该处的特征峰已经消失,同时在3376 cm-1处出现了较宽的羟基特征峰,在1731 cm-1处出现了C—H 特征峰,说明在环氧树脂固化过程中,氢化双酚A 型环氧树脂中的环氧基团由线性结构变为体型结构。硅砂粒径为50 目时,不同环氧树脂掺量硅砂透水砖的热重曲线如图2 所示。

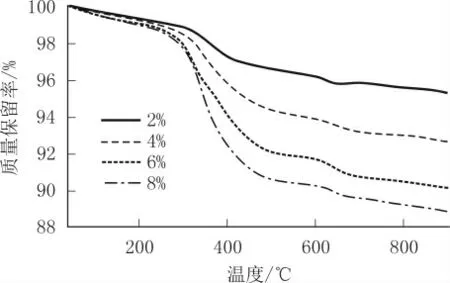

图2 不同环氧树脂掺量硅砂透水砖样品的热重曲线

由图2 可见,随着环氧树脂掺量增加,硅砂透水砖样品的主失重阶段的起始温度有所升高。因为随着环氧树脂掺量增加,硅砂砂粒逐渐被环氧树脂润湿包覆,两者界面之间的结合力逐渐增加,提高了破坏结合力所需要的能量,导致主失重阶段的结束温度逐渐升高。当环氧树脂掺量为6%时,环氧树脂完全润湿硅砂,两者之间的结合力达到最大,此时继续提高环氧树脂掺量只能增加硅砂表面的树脂膜厚度,对提高两者界面之间的结合力作用不明显。所以环氧树脂掺量为6%和8%时透水砖的尾部失重阶段起始温度变化较小。考虑原料成本,环氧树脂掺量定为4%。

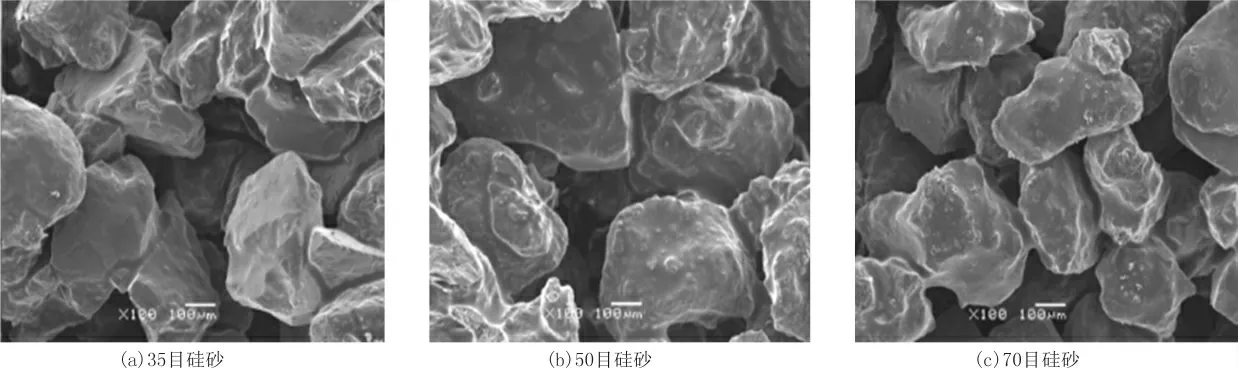

环氧树脂掺量为4%时,不同硅砂粒径的硅砂透水砖样品微观形貌如图3 所示。

图3 硅砂透水砖样品的微观形貌

由图3 可见,随着硅砂目数增大,砂粒表面的树脂膜厚度减小,砂粒比表面积随着硅砂目数的增大而增大。在环氧树脂掺量一定时,环氧树脂膜的厚度减小,砂粒之间的粘结作用弱化,从而会影响硅砂透水砖的强度。

2.2 硅砂透水砖的力学性能分析

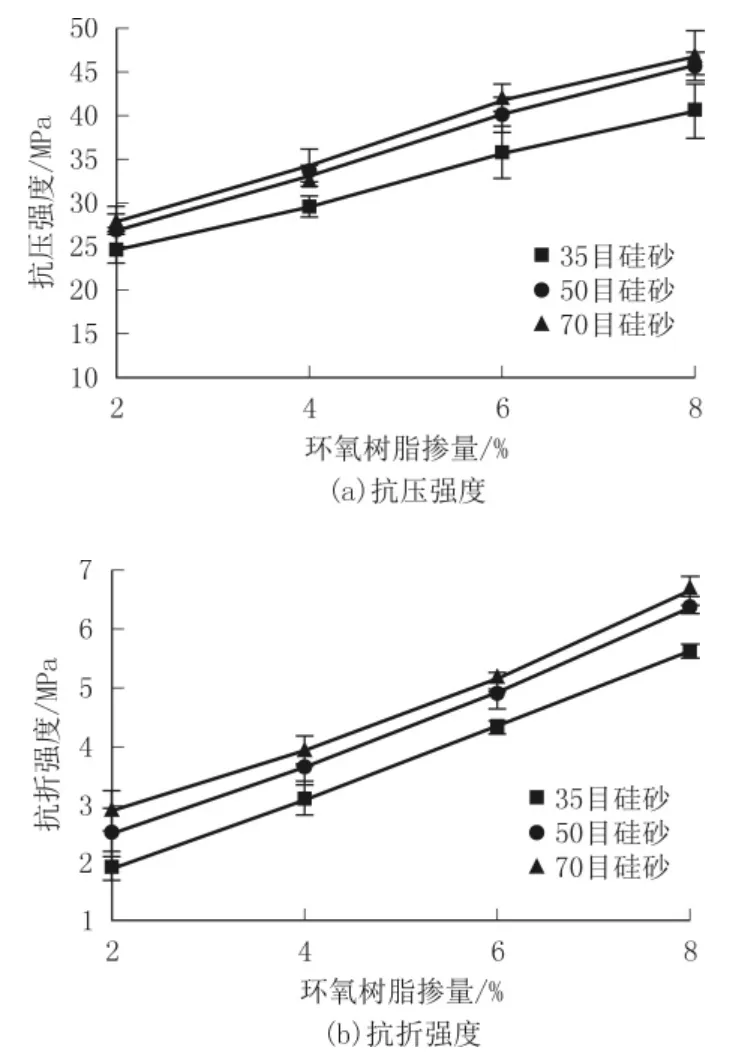

不同环氧树脂掺量及硅砂粒径时硅砂透水砖的抗压、抗折强度如图4 所示。

图4 不同环氧树脂掺量及硅砂粒径硅砂透水砖的强度

由图4(a)可见,在环氧树脂掺量一定的情况下,随着硅砂粒径的减小,硅砂透水砖的抗压强度逐渐提高。硅砂粒径减小能够降低透水砖的孔隙率,使其分担外力的能力增强,抗压强度提高[11],同时,硅砂粒径减小会增加单位体积内的硅砂数量,降低了硅砂砂粒表面的环氧树脂膜厚度,导致砂粒间的粘结能力下降,使其抗压强度提高的幅度逐渐降低。随着环氧树脂掺量的增加,硅砂透水砖的抗压强度逐渐提高。环氧树脂掺量增加,使得砂粒上的树脂膜逐渐完整和均匀,砂粒之间的粘结层变厚,粘结能力提高,提高了透水砖的抗压强度[12]。

由图4(b)可见,随着硅砂粒径的减小,透水砖的抗折强度逐渐提高。由于硅砂粒径减小,其表面的树脂膜厚度逐渐降低,粘结性能下降,透水砖的抗折强度上升幅度减小。但是硅砂粒径减小,增加提高了硅砂比表面积,增加了砂粒之间的接触点,使得透水砖的抗折强度逐渐提高。随着环氧树脂掺量增加,硅砂砂粒之间形成了高黏度的胶结层,提高了砂粒之间的粘结强度,使得硅砂透水砖的强度提高。

2.3 硅砂透水砖的防滑性能分析

试验使用BM-Ⅲ型摆式摩擦系数测定仪进行防滑性能测试,确保仪器处于水平状态,滑动长度为126 mm。在整个测试过程中保持用喷壶对透水砖进行浇洒。摆在透水砖表面滑过,指针显示的数值为摆值,数据从第2 次开始记录。在摆杆回落时用左手接住摆,并用右手提起举升柄使滑溜块升高,让摆向右运动,最终使摆杆和指针重新置水平释放位置,记录测得的摆值即BPN,最终以5 次测量的平均值作为测试结果。不同环氧树脂掺量及硅砂粒径时硅砂透水砖的防滑值如图5 所示。

图5 不同环氧树脂掺量及硅砂粒径硅砂透水砖的防滑值

由图5 可见,硅砂粒径的减小和环氧树脂掺量增加均会导致BPN 值减小,使得透水砖表面的水分渗入砖体的难度增加的同时降低透水砖的表面粗糙度,导致透水砖的防滑性能下降[13]。

2.4 透水性分析

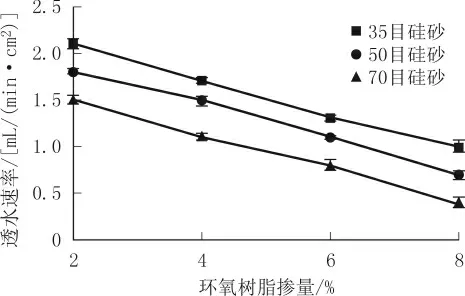

不同环氧树脂掺量及硅砂粒径硅砂透水砖的透水速率如图6 所示。

图6 不同环氧树脂掺量及硅砂粒径硅砂透水砖的透水速率

由图6 可见,随环氧树脂掺量由2%增至8%,35 目硅砂透水砖的透水速率从2.1 mL/(min·cm2)下降到1.0 mL/(min·cm2),50 目硅砂透水砖的透水速率从1.8 mL/(min·cm2)下降到0.7 mL/(min·cm2),70 目硅砂透水砖透水速率从1.5 mL/(min·cm2)下降到0.4 mL/(min·cm2)。在环氧树脂掺量相同的情况下,随着硅砂粒径减小,硅砂透水砖的透水速率逐渐降低。透水砖的透水速率取决于其连通孔隙的数量,即有效孔隙率越大,透水性能越好。硅砂粒径减小,透水砖内部的连通孔隙数量逐渐减少,硅砂透水砖的透水速率降低[14]。随着环氧树脂掺量的增加,硅砂透水砖的透水速率逐渐下降。环氧树脂掺量增加,对透水砖内部孔隙的填充效应逐渐增强,有效孔隙率减少,导致透水速率逐渐降低[8]。

综合考虑抗压强度、透水速率及经济效益,环氧树脂的掺量定为2%~4%。

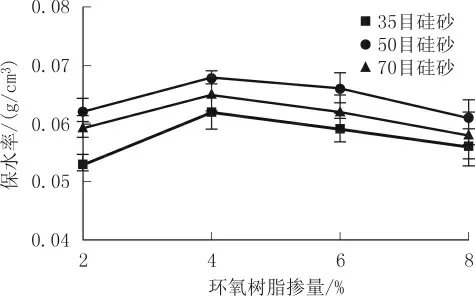

2.5 硅砂透水砖的保水性分析

不同环氧树脂掺量及硅砂粒径硅砂透水砖的保水率如图7 所示。

图7 不同环氧树脂掺量及硅砂粒径硅砂透水砖的保水率

由图7 可见,随着硅砂粒径的减少和环氧树脂掺量增加,透水砖的保水率均呈现先增大后减小的趋势。

硅砂粒径的减小和环氧树脂掺量增加均会降低透水砖的透水性能,使得保水性能增强,但是在硅砂粒径过大、环氧树脂掺量过高的情况下,透水砖有效孔隙率和孔隙尺寸过小,水分渗入砖的难度增加,保水性能反而下降[15]。考虑保水率以及经济成本,选用50 目硅砂制备透水砖。

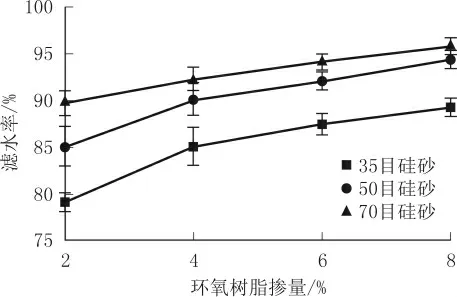

2.6 硅砂透水砖的滤水率分析

用高岭土粉和去离子水配制悬浊液模拟道路径流水样,粉和水的比例为8 g/L。不同目数的高岭土粉配比如表1 所示。

表1 不同目数的高岭土粉配比

滤水率测试结果如图8 所示。

图8 不同环氧树脂掺量及硅砂粒径硅砂透水砖的滤水率

由图8 可见,当环氧树脂掺量从2%增至8%时,35 目硅砂透水砖的滤水率从79.1%增至89.3%,50 目硅砂透水砖的滤水率从84.9%增至94.5%,70 目硅砂透水砖的滤水率从89.8%增至95.9%,硅砂粒径减小和环氧树脂掺量增加提高了硅砂透水砖的滤水率。当悬浊液进入砖的内部时,高岭土杂质被硅砂颗粒拦截,水则从间隙中流出,因而硅砂的粒径会直接影响滤水材料的滤水效果。硅砂粒径较大时,透水砖孔隙率较高,对于水中细小悬浮物的过滤能力较弱。硅砂粒径减小使得透水砖孔隙率降低,滤水性能逐渐增强,透水砖的滤水率逐渐上升。硅砂粒径进一步减小导致透水砖孔隙率过小,对固体悬浮物渗入透水砖产生了阻碍,导滤水率进一步上升。随着环氧树脂掺量增加,透水砖的孔隙率逐渐降低,固体悬浮物通过透水砖的难度上升,透水砖滤水性能增强。

3 结 语

(1)红外光谱分析表明,氢化双酚A 型环氧树脂能够与酚醛胺固化剂发生反应固化,扫描电子显微镜和热重测试结果表明,环氧树脂能够完全润湿硅砂表面,并与硅砂之间产生结合力。

(2)环氧树脂掺量增加和硅砂粒径减小将改善硅砂透水砖的滤水率、抗压强度和抗折强度,降低其防滑性能和透水速率,使得保水率呈现先增加后减小的趋势。

(3)在满足JG/T 376—2012 的前提下,综合考虑材料成本,当硅砂粒径为50 目,氢化双酚A 型环氧树脂掺量为硅砂质量的4%,固化剂掺量为硅砂质量的2%,硅烷偶联剂KH560掺量为硅砂质量的0.04%时,制备的硅砂透水砖性能最佳,其透水速率为1.5 mL/(min·cm2),滤水率为90.2%,保水率为0.068 g/cm3,抗压强度为33.15 MPa,抗折强度为3.66 MPa,防滑值为75 BPN。