钛酸钾晶须的改性对无石棉垫片性能的影响

田健博,李遇贤,刘美红,刘卓鑫,林海琳

(1. 昆明理工大学,云南 昆明 650500)

(2. 中国重汽集团济南橡塑件有限公司,山东 济南 250300)

1 前 言

由于石棉密封材料的性能较符合生产生活密封所需,且具有优良的性能,因此长期以来应用较为广泛,然而之后有研究发现石棉制品中存在致癌物质,对石棉进行了禁用[1]。现阶段,科研人员主要研究并进一步完善无石棉垫片的性能,从而代替石棉垫片。钛酸钾晶须是一种纤维状的亚纳米材料,物理性能较为优异,化学性能稳定,在增强材料性能方面有广泛应用[2]。本文将钛酸钾晶须作为填料引入无石棉密封垫片的抄取制备中,并研究它对无石棉密封垫片性能的影响[3]。由于钛酸钾晶须比表面积大且表面能高,易团聚,会影响复合材料的分散性,因此需要对它进行表面改性处理[4]。

2 实 验

2.1 试剂及仪器设备

试剂:钛酸钾晶须(丰汇纳米科技有限公司),QY棉(成都天府垫片有限公司),纸浆纤维(加拿大昆河针叶机械木浆,山东道欣新材料有限公司),芳纶浆粕纤维(JF-F-2,苏州恒富密封摩擦材料有限公司),矿物棉纤维(直径为3~15 μm,成都天府垫片有限公司),丁腈胶乳(J-26,靖江市通高化工有限公司),丁苯胶乳(TG28,靖江市通高化工有限公司),氧化石墨烯(GO,化学纯,江苏碳丰石墨烯科技有限公司),硫化促进剂(TMTD,上海实验试剂有限公司),硫和氧化锌(纯度99%,天津市鼎盛鑫化有限公司)。

仪器设备:立式标准疏解器(PL28-00),水力碎浆机(PL12-2),纸样抄取器(PL6-D),23升Valley打浆机(PL4-00,咸阳泰思特试验设备有限公司),换气老化试验箱(WGXX-0300,深圳三思纵横科技股份有限公司),电热压榨机(PLB-D,咸阳泰斯特试验设备有限公司),平板硫化机(XLB-Q4004002,海门市东大机械科技有限公司),压缩回弹试验机(HLYS-04,上海骏焱化工材料有限公司),扫描电子显微镜(VEGAS,德国TESCAN公司)。

2.2 钛酸钾晶须改性

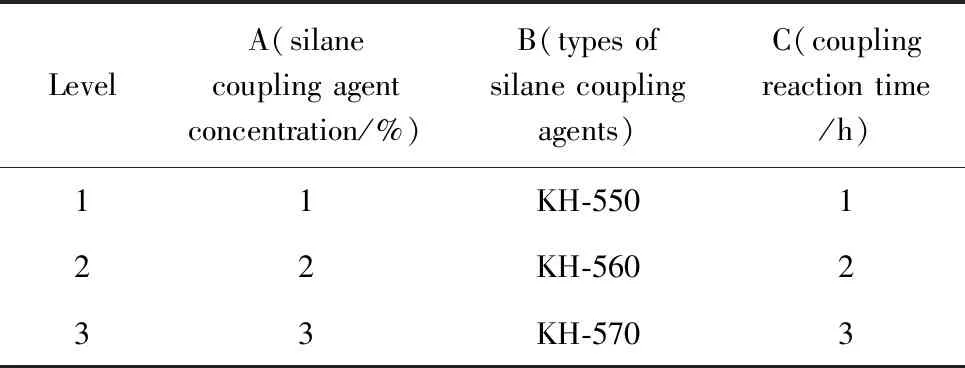

首先,称取一定量的钛酸钾晶须置于真空干燥箱中干燥30 min,设置干燥箱温度为100 ℃,目的是去除其中水分,然后取出备用。称取适量的质量分数为3%的硅烷偶联剂与部分去离子水进行混合,并利用冰乙酸将这2种溶液混合物的pH值调整到1.5,之后将该混合溶液在30 ℃条件下磁力搅拌30 min。称取10 g备用的钛酸钾晶须,加入100 mL无水乙醇与硅烷偶联剂溶液的混合溶液中,在30 ℃条件下进行搅拌,搅拌结束后进行抽滤。完成上述步骤并用无水乙醇洗涤改性完成的钛酸钾晶须,连续洗涤2次后进行烘干处理,即可得到改性的钛酸钾晶须[5]。由于本实验是为了得出最优的钛酸钾晶须表面改性方法,其中相关因素有硅烷偶联剂的种类、浓度以及反应时间,因此本实验采用正交实验设计,并选用L9(34)正交表安排实验,表1为实验所设计的正交实验因素水平表。

表1 正交实验因素水平表

2.3 制备并抄取垫片

本次实验配方选用林海琳[6]关于抄取法制备垫片的配方优化设计所取得的实验配方,将10 g QY棉、15 g纸浆纤维、15 g矿物棉纤维以及6 g芳纶浆粕纤维置于PL28-00型标准疏解机中进行疏解,得到混杂纤维。然后取上述各组正交实验改性后的钛酸钾晶须4 g、高岭土16 g、云母4.5 g和滑石粉8 g作为填料,与混杂纤维一起置于水力碎浆机中进行搅拌,接着依次加入胶乳和硫化剂进行搅拌,最后添加适量絮凝剂静止一段时间,之后将上述浆液倒入纸样抄取器中进行抄取,抄取后进一步在电热压榨机中进行压榨,接着将压榨产物置于真空干燥箱中进行干燥,干燥7 h后继续将产物在平板硫化机上硫化即可得到改性钛酸钾晶须无石棉密封垫片[7]。

3 结果与讨论

3.1 密封垫片宏观性能分析

本次实验旨在寻求关于钛酸钾晶须表面处理的最优试验方案,并保证将该方案用于无石棉密封垫片的制备中后可得到更优的性能。通过观察每组实验数据之间的极差以及方差来判断每个因素对垫片性能的影响主次,选出最优方案并用于后续实验[8]。

3.1.1 正交实验结果分析

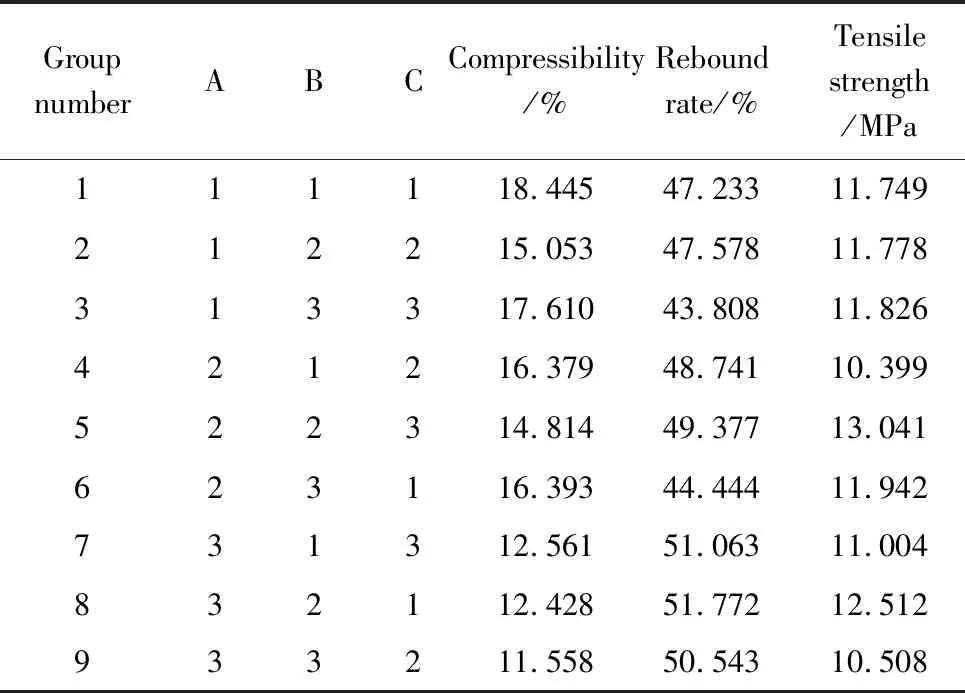

表2为垫片性能测试结果,其中垫片压缩率、回弹率以及拉伸强度的变化范围分别为11.558%~18.445%,43.808%~51.772%以及10.399~13.041 MPa,从9组试验的结果来看,该垫片性能均符合国家标准[9]。其中试验9制得的垫片试样压缩率最低,为11.558%,试验8制得的垫片试样回弹率最高,可达到51.772%,试验5制得的垫片试样拉伸强度最大,可达到13.041 MPa。

表2 垫片性能测试结果分析表

3.1.2 正交实验结果极差分析

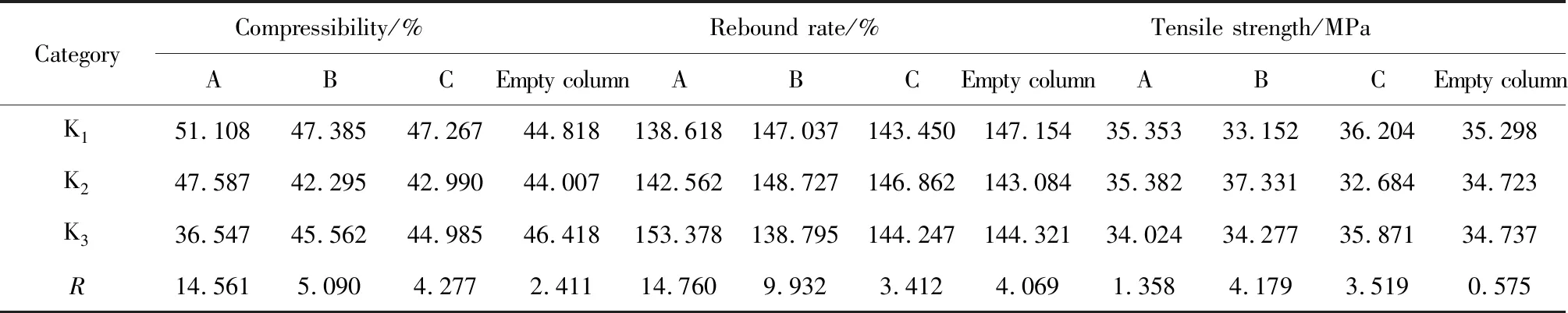

表3为正交实验的极差分析表[10],从各组极差R值可以得出如下结论。

表3 正交实验极差分析表

对于压缩率,其空列的极差均小于各因素的极差,说明各个因素对于无石棉密封垫片的压缩率存在一定影响,其中类别A的极差最大,类别B次之,最后是类别C,即硅烷偶联剂浓度对垫片压缩率影响最大,硅烷偶联剂种类影响较小,偶联反应时间影响最低。进一步分析压缩率中3个影响因素,由于在标准范围内,垫片的压缩率较低表明其性能较优,因此应当取A的K3水平、B的K2水平和C的K2水平均为最小值,得出针对压缩率的最优组合为A3B2C2,其中K3表示每个因素下对应水平为3的实验结果的和,K2表示每个因素下对应水平为2的实验结果的和,上述的正交实验表内并没有该组合,所以暂选压缩率最低的第9组试验,即A3B3C2。同理得到关于回弹率的最优组合为A3B2C1,由于该实验组仍不在正交表内,所以暂选回弹率最高的第8组试验,即A3B2C1。以及关于拉伸强度的最优组合为A2B2C3,由于此实验组也不存在于正交实验表内,所以暂选拉伸强度最高的第5组试验,即A2B2C3。

3.1.3 正交实验结果方差分析

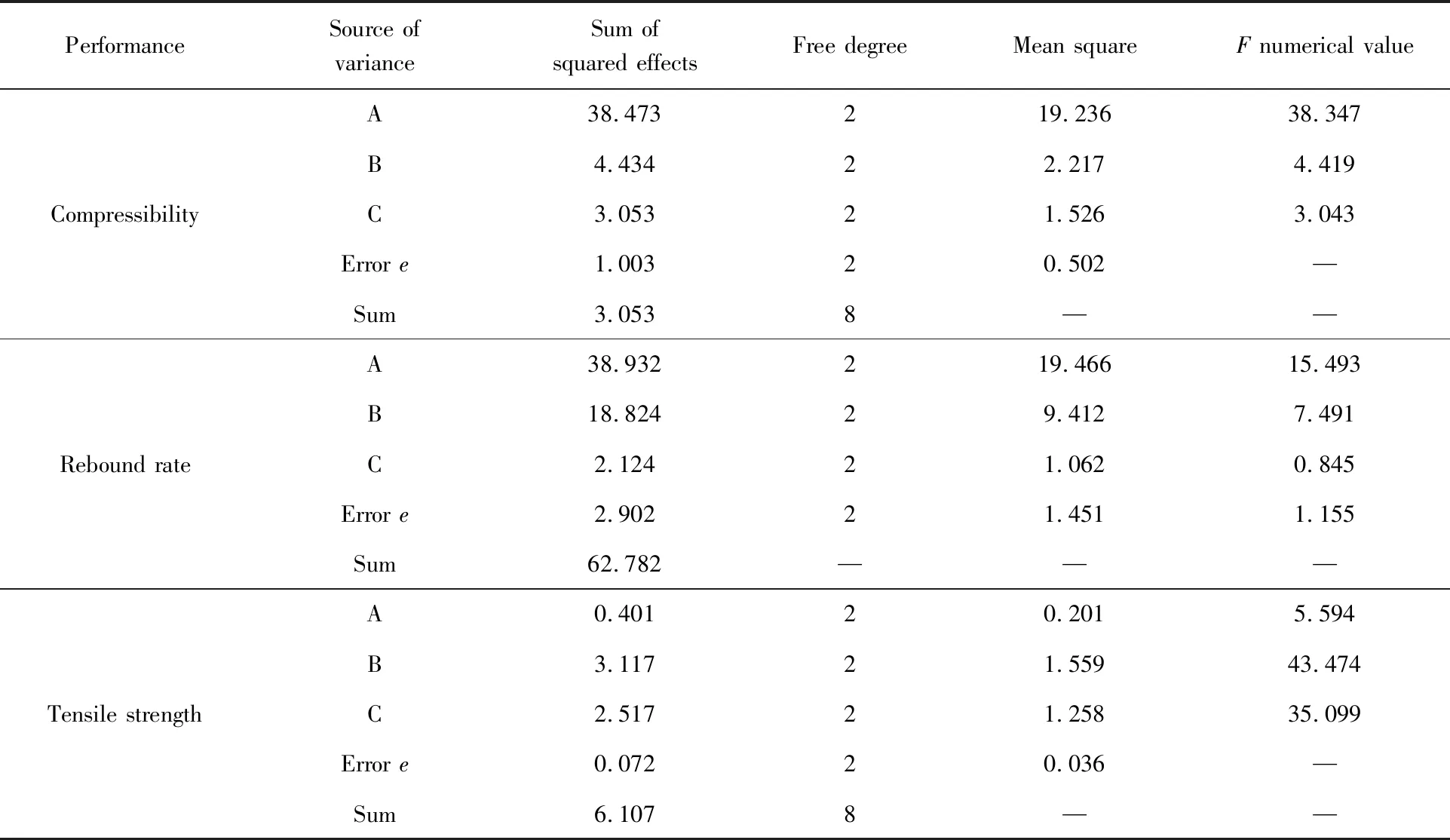

表4为正交实验的方差分析表,查F分布分位表,当α=0.1时,F0.9(2,6)=3.46;α=0.05时,F0.95(2,6)=5.14;α=0.01时,F0.99(2,6)=10.925,再由表中F值分析可得以下结论。

表4 压缩率、回弹率及拉伸强度的方差分析表

分析各因素对压缩率的影响,FA>F0.99(2,6),F0.9(2,6)

同理,对于回弹率来说,FA>F0.99(2,6),F0.95(2,6)

对于拉伸强度来说,F0.99(2,6)>FA>F0.95(2,6),FB>F0.99(2,6),FC>F0.99(2,6),说明采用表面改性处理后的钛酸钾晶须抄取无石棉密封垫片时,硅烷偶联剂的浓度、种类以及不同反应时间对无石棉密封垫片的拉伸强度影响程度分别为不显著、高度显著以及显著,各个因素对垫片拉伸强度的显著性影响程度为B>C>A。

3.1.4 优化组合分析及验证

当某个因素对试验中样品某个性能是主要影响因素,但是对样品其他性能影响为次要因素,想要选取该因素的较优水平时,要优先考虑主要因素的较优水平。因此有以下分析:硅烷偶联剂的浓度作为压缩回弹率的主要影响因素,其A3的水平较好;而硅烷偶联剂的种类作为拉伸强度的主要影响因素,选择水平较好的B2;偶联反应时间对于拉伸强度属于第二重要影响因素,因此选择水平较优的C1。综上所述可以确定钛酸钾晶须表面改性的最优方案是A3B2C1。

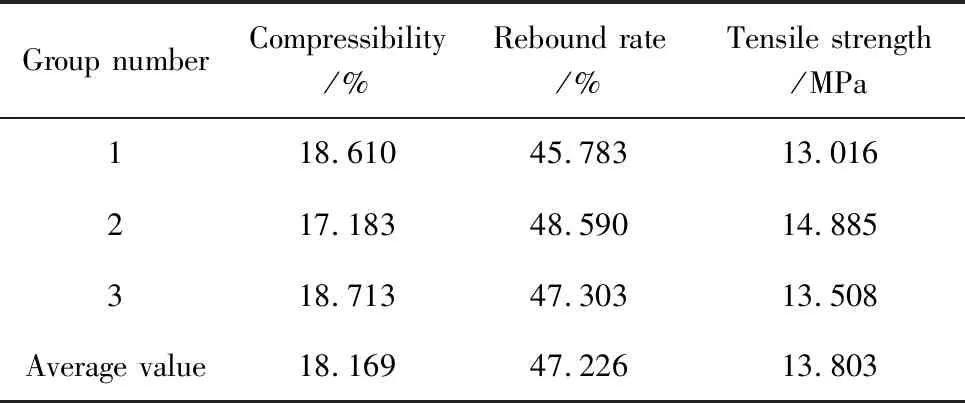

选用上述最优方案处理的钛酸钾晶须进行3组无石棉密封垫片的抄取试验,得到如表5中结果,其中所有样品各压缩率、回弹率以及拉伸强度都符合国家标准[9],且都与未添加钛酸钾晶须制备的垫片的平均回弹率、平均压缩率以及平均拉伸强度没有很大偏差,说明该方案的结果可靠。

表5 验证试验结果

将采用最优方案处理的与未添加钛酸钾晶须的无石棉密封垫片(表6)性能进行对比,可以看到添加钛酸钾晶须前后无石棉密封垫片的压缩率和回弹率变化不大,但是添加钛酸钾晶须后样品拉伸强度有了一定的增强,可以说明上述改性后钛酸钾晶须的添加对于无石棉密封垫片的拉伸强度有一定的增强作用。

3.2 钛酸钾晶须改性后的微观分析

选择未进行表面处理的钛酸钾晶须、正交实验所述的9组方案处理后的钛酸钾晶须以及A3B2C1方案进行改性后的钛酸钾晶须进行表征。利用VEGAS型扫描电子显微镜查看未处理和处理过的钛酸钾晶须的形貌特征,结果如图1所示。

从各种方案表面改性处理后的钛酸钾晶须形貌可以看出,硅烷偶联剂种类、硅烷偶联剂浓度以及偶联反应时间均会对钛酸钾晶须表面的附着物数量的多少有部分影响。未进行表面改性处理的钛酸钾晶须表面团聚现象严重(图1a);而表面改性处理过后的钛酸钾晶须表面的团聚现象有不同程度的减少,这可能是所选用的表面处理方法不同导致的(图1c~1k);其中经上述最优表面改性方案进行表面改性处理后的钛酸钾晶须分散程度较好,而且表面的附着物也更多(图1b);将图1b所呈现的经过改性的钛酸钾晶须置于无石棉密封垫片的抄取中时,钛酸钾晶须良好的分散性会使得它能够分散在垫片的各处,而其中的偶联剂则会与部分填料产生化学基团,将垫片中的胶乳更好地粘结在一起,从而提高垫片的密封性能。

4 结 论

本工作主要研究了硅烷偶联剂对钛酸钾晶须的改性,然后将经过最佳改性方法处理的钛酸钾晶须添加到无石棉密封垫片中,研究该种无石棉密封垫片的性能变化。

(1)采用不同种类、不同浓度的硅烷偶联剂以及不同偶联反应时间处理过后的钛酸钾晶须所抄取的无石棉密封垫片,其性能具有不同程度的区别,当选择钛酸钾晶须处理方案为硅烷偶联剂质量分数为3%、偶联剂种类为KH-560且偶联时间为1 h时,所抄取出来的垫片性能较优。

(2)未经过表面处理的钛酸钾晶须表面团聚严重,经过上述最优改性方案处理后的钛酸钾晶须表面附着物较多,分散性更好,并且能在一定程度上提高无石棉密封垫片的拉伸强度。