收费站称重系统轮轴识别仪智能加热系统设计及应用

高卫平,何润昌,吐尔逊·买买提,江 峰

(1.新疆交通投资(集团)有限责任公司,乌鲁木齐 830001;2.新疆农业大学交通与物流工程学院,乌鲁木齐 830052)

0 引言

我国北方部分地区冬季严寒且时间较长,在此期间,安装于户外的传感设备极易产生凝冻现象,影响其正常工作。新疆北部严寒区域高速公路收费站计量收费系统在运行当中因低温及冰雪凝冻问题致使其频繁出现无法正常识别车型的问题,在严重时造成货车排队堵塞,影响高速公路的交通流运行效率[1]。

目前,尚未有具体解决方案运用至实际场景之中,常用的解决方案是用火等产生热源对轮轴识别器盖板进行加热从而达到融冻的目的,而目前现有的相关检测技术难以精准地实时监测冰冻的具体程度,且在车道较多的收费站中安装有较多的识别器,利用上述方法效率较低而且难以把控,容易加速线路老化,并影响识别器使用寿命。目前常用的温度控制装置大多数局限于单点温度检测和单路控制。工控中存在微电脑温度的多路控制,但大都设计基于单点单控,即一个温度传感器测温控制一路加热装置,无法根据多点温度综合计算进行整体控温。基于上述原因,本文设计了一种基于多源温度监测和控制的轮轴识别器加热系统,该系统可根据环境温度判断自动启动加热系统,在监测加热器实时加热温度的同时调控轮轴识别器本身的内外温度,并且能够利用PID算法进行精准的控温操作,能够方便地移植至其他的工控恒温需求。

1 温度控制原理

1.1 PID温度控制策略

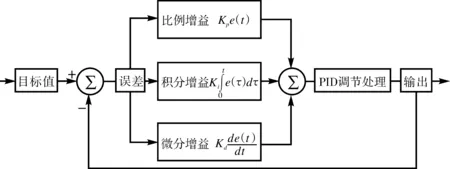

PID温度控制装置由PID控制单元、温度反馈电路和MCU共同组成。其中,PID控制由比例控制单元P、积分补偿单元I、微分限制单元D组成,通过对应的Kp、Ki和Kd三个参数动态调节控制加热装置。传统的PID控制器是多用于工控领域的带有局部反馈功能的调节控制器。反馈电路可以反馈温度、湿度等自然环境状态数据,也可反馈电压、电流等连续的模拟信号等类型数据。继由PID控制器接收到后,会将收集的数据信息与设定参考信息进行对比,计算差值,作为下次控制的输入参数进入控制系统,调整控制状态。

1.2 方案设计需求

对于轮轴识别器的加热控制,其识别器整体在低温下工作性能明显下降,采用的金属材料在极寒低温环境下会出现回弹性能降低现象,使安置在识别器中的压片电路低温工作能力降低,造成无法准确监测到轮轴下压状态。对轮轴识别传感器的升温控制,应解决但不局限于如下问题:

(1)白天气温较高,冰雪融化渗入地磅与轮轴识别传感器间盖板,夜晚凝冻。

(2)重型货车碾压积雪,造成冰雪短时融化渗入地磅与轮轴识别传感器盖板而后凝冻。

(3)轮轴识别传感器压弹回缩缝尘土中存含水分,因低温凝冻。

(4)轮轴识别传感器盖板与地磅盖板间缝隙因冰雪凝冻形成整体。

经试验,单一启闭控制方式的温控方法的加热模式无法很好地把握轮轴识别器的恒温状态。识别器本身用材较为厚实,导热效率低,而主要监测产生数字信号的压电传感器封装于识别器中,位于内部,由防水固化后的凝胶保护。在利用温度传感器采集温度进行限温加热时造成轮轴识别器表面高温、内部低温。长时间加热后存在内外温差,内部温度的提升依赖于识别器外部表面加热装置的传导,内部升温迟缓于外部,对于温度控制需要一定的延缓等待过程。如若对外部升温超过定量,会经过一定时间的传导过后造成内部温度过高,将融化封装凝胶和信号线,造成安全隐患。因此,需要能够产生恒温源的加热方法,其最终设计需求应解决但不限于以下条件:

(1)及时融冻,防止已融化雪水在识别器工作环境中二次凝冻。

(2)提高轮轴识别器的工作温度,并保持恒温状态,避免环境的过低温度致使轮轴识别器中压电传感器工作不稳定,造成轴数计量失误。

(3)轮轴识别器中压电传感由防水固化凝胶封装,信号线由绝缘橡胶封装,这两种封装材料遇高温易融化,温控要求较高。

(4)节能、自动化工作。过低温运行时,能根据环境温度调整工作时间,非必要时断电节能。

(5)工况恶劣,应能进行低温下稳定监测并提供稳定的恒温加热。

(6)多路多控,一个轮轴识别器的工作范围需安装多路加热装置和温度监测传感器,一台地磅由多个轮轴识别器共同配合工作。

1.3 PID控制系统

传统的温度控制方案一般由温度传感器直接反馈至MCU进行解码分析,对比预设目标值结合宽域设定范围控制加热装置的启闭操作,以达到恒温目的。此种方式的控制状态非关即开,并无中间过渡状态,即当实际温度达到设定的温度宽域边界时,加热装置将切换输出状态。处于该种方法控制时,温度将不断在区间内循环,产生输出“抖动”,难以达到准确恒温的目的。虽然该方法响应速度较快,但是普遍存在“迟滞”效应。改进的PID控制器是由历史信息数据与当前获得的状态信息差来反馈调整输入值的一般控制方法,利用比例控制、积分控制和微分控制相结合的方式对信息差的变化进行处理,反映在输出上,即为自动补偿的输出方法。其控制过程原理如图1所示。

图1 PID原理及控制过程示意图

其中,受控应变量是由三种增益算法累加(Σ)后得出的结果,经调节处理后即为输出控制量。反馈输入的为误差值,即为设定目标值与实际监测值之差的结果,抑或是由误差值衍生的信号。一般来说,如若定义控制输出量为U(t),则PID控制输出可表达为[2]:

(1)

式中:Kp、Ki和Kd——分别为比例、积分和微分增益,均为调适参数变量;

e——目标值与实际监测值间的误差;

t——当前时间;

τ——积分变量,范围为0~t。

通过加入PID控制方式来替代传统的温度控制电路,能够很好地维持加热器的温度控制状态,促使受热的轮轴识别器维持恒温状态。

1.4 PWM功率控制策略

脉冲宽度调制技术是一种成熟的电流调节方式,在改进原始控温的方式后加入PID调节方式能有效地控制温度的变化。理想状态中PID调节算法控制了加热器电路的启闭时间,通过三种增益方式预测未来的加热状态,即补偿和削弱未来的温度目标之状态。临近温度设定值时,PID控制器将会频繁地启闭加热控制电路,无法控制加热器功率与热能输出量,只能以恒定的功率方式进行加温。

在实际的极寒低温环境试验中,加热器完全的电路闭合使得热量散失较多。温度的传导通过不同导热能力的介质时,导热效率会出现较大的差异。环境空气因温度较低带走了部分热量,较厚的轮轴识别器材质导热效率低,由外至内的热量传递慢,导致内外温差较大。

相应地,调节输出控制电流来产生合适的功率使加热器工作范围具有可控性,是能够保证在恒温的同时使热量散失速度下降的有利方式。本文选择了经典的PWM控制方法,分析在PWM调节下的通过改变电流控制功率的加热器运行特性。如图2所示,是基于PID控制方式和利用PWM波调控加热器功率来维持受热物体温度的控制方式。

图2 利用PWM波调控加热器功率示意图

通过利用PWM波和可控硅调节电流方式来稳定加热器的工作状态,使其在低温中处于工作状态,为轮轴识别器提供热源。控制器运行中MCU会检测当前的温度控制状态,通过误差输入至PID控制器计算调控量大小。在实际控制中,电流变化状态会落后于PWM变化状态,形成锯齿波状态,因此将会产生一个延时量推后PWM波的变化状态,而电流中采样将截取居中大小的状态反馈至PID控制器中,重新调节波形占空比和延时量。最终产生的目标波段输入至可控硅调节模块,将削弱或提升加热器的运行功率,以达到最终的恒温目的。

2 控制系统的结构与实现

2.1 控制系统的结构设计

整体温度控制系统的硬件结构如图3所示,主要由微处理器MCU作为计算控制中心和PWM波的调控电路;外部ROM作为参数记忆体,负责保存交互中人工设定的参数和历史经验数据,在环境温度反复变化时会优先调用历史参数数据作为控制的初始方案[3]。

图3 硬件结构的整体组成示意图

接由温度传感器对多点采样传送至MCU进行译码和误差计算;可控硅功率调节方案会接受来自MCU输出的PWM波形占空比值等比例的调节输出电流以达到控制功率的目的。最后经由电流采样模块对输出电流采样反馈,交至A/D转换将连续幅值离散化导入MCU计算延时与PWM波形调整。

2.2 信号的采集与算法控制

2.2.1 温度的采集

温度控制系统的实现方法是通过初始设定、温度传感测量、调控计算等功能,使得受控物体温度变化范围尽可能地缩小。通过数字温度传感器对受控加热物体进行测温,文中使用信号DS18B20的温度传感器作为温度反馈的重要部分。其中,传感器64位ROM存储着器件的序列号,暂存器存储包含2字节的温度寄存器,并提供1字节的上下限报警触发寄存器(TH和TL)和1字节的配置寄存器的访问。在测温执行温度转换后,将温度值与存储在1字节TH和TL寄存器中定义的二进制补码警报触发值进行比较。符号位(S)表示该值是否为正数或负数:正数时S=0,负数时S=1。TH和TL寄存器是非易失性的(EEPROM),因此其将在设备掉电时保留数据[4]。MCU从TH和TL寄存器中读取到8位二进制编码后即可得到采集后的温度数据。

2.2.2 延迟的计算

在PWM占空比不变的情况下,可控硅的导通与截止在实际中会带有“迟滞”性,真正获得的硅控开关的导通时间较实际输出的占空比而言有部分减少[5]。根据多个同频率的PWM波累积送入,其总导通时间会大量减少,因此要对电流进行采样,调控这一部分产生的累积误差。延时时间是作为累积误差开关时间的补偿效用。从控制的角度来说,总体变化时间是固定发生的,单位误差的迟滞时间可以看作常数值。因此,实际的硅控开关导通时间可以量化为单个不变的PWM波与硅控变化的时间差乘以总波长的数量。设电流从信号0至1的跳变沿点为A,从1至0的跳变沿点为B,将给出定义式:

(2)

式中:tA、tB——采样模块进行工作记录的跳变沿时间点;

p——PWM波占空比单位量;

tcdt——预期调控时间单位量;

Δt——单位延迟的误差量。

总误差累积量可得:

Tc=Δt×(N+1)

(3)

式中:N——累积单位波长的总数量;

Tc——总累积的迟滞误差时间。

最后即可控制输出总需的补偿量。

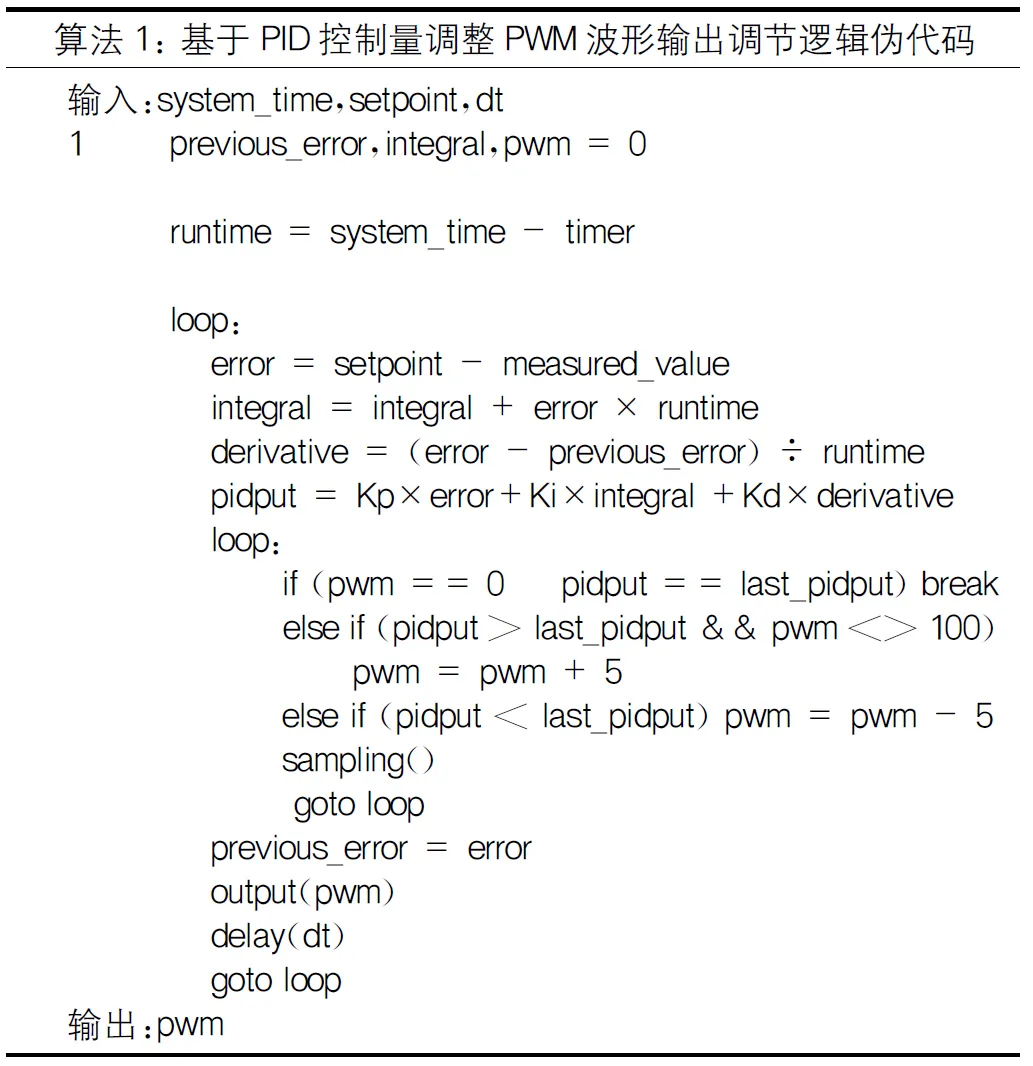

2.2.3 算法控制(图4)

图4 基于PID控制量调整PWM波形输出的控制逻辑伪代码示意图

在传统温控方案中加入PID算法辅助控制加热模块,利用PID控制方法调节PWM的占空比输出调节功率大小。如图4展示的是利用PID控制PWM波的控制逻辑,区别于开关电路,特点是每次变化调节了加热器的电流控制大小,代码中以5%的占空比作为调节点,反映在电流变化中即为出现调节变化状态时会增加或减少5%的电流供给,以改变加热器发热量,在控温精准度要求不同时也可更改其变化的单位量[6]。需要说明的是Ki和Kd变量的计算是依靠时间所产生的,运行时间则由系统总运行时间和计时器的差值产生[7]。采样sampling的实现和dt的计算过程前文已表述方法,不作为逻辑控制部分过多赘述。最后输出的是PWM占空比,通过PWM变量控制,取值范围为0~100,变化跃点量为5。

3 试验结果分析

为了验证本文的方法对于收费站轮轴识别器加热控制的有效性,本文从问题的产生与解决需要出发,设计具体的验证方式。依照控温的需要,将在各部分位置安放温度传感器[8],而且通过多源控制的设计方案,使得一个控制器和MCU计算控制与监测多个加热的伴热带装置。温度传感器将被安装在主要拟防冻目标位置上进行监测,附带一路环境温度传感器,监测当前工作环境是否需要启动加热控制装置。在多路温度监测中,温度传感器设计放置在易冻结的位置,定制伴热带包裹收费站轮轴识别器以提供恒定热源,如图5~6所示。

图5 加热方式设计示意图

图6 加热控制箱体示意图

智能温控器中环境温度传感器将实时监测环境气温。日间气温高且在不易凝冻的条件范围时,整体控制系统进入待机状态节能;夜间气温低且达到易凝结点时,自动启动控制装置。多条伴热带同时启动,针对已达到预设温度值的加热部位,控制该部分进入恒温状态,降低功耗,其他部分则独立控制加热功率。同时,轮轴识别器内部压电传感器因位置较为靠内,反馈回智能温度控制后,将通过外围伴热带的控制与金属介质传导,逐渐提高内部压电传感器温度,防止其因低温工作失效。

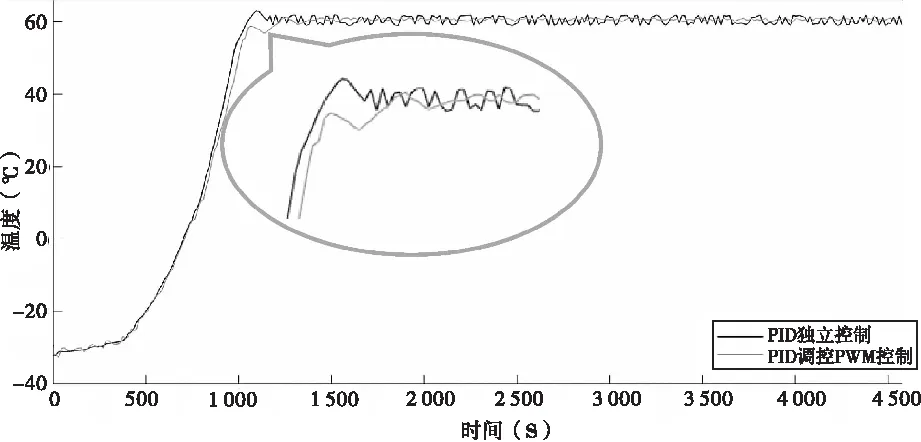

如图7所示,是在4 500 s内对其中一个识别器部位加热至60 ℃状态温度采集的离散温度采样点所绘制的曲线。由图7可以看出,独立的PID开关电路控温波动性较大[9],但温度波动幅度的范围小,初始达到目标温度状态时,会产生小波峰,超越目标设定温度值较多,而后较为平稳,维持温度平均在60±1.3 ℃之间。采用PWM辅助PID进行功率调节加热器后,温度变化的波动性较为降低,能够维持温度平均在60±0.7 ℃左右,如表1所示。据此可得出使用该种方式对温度调节的稳定性具有明显提升,且在冷启动升温过程中不易超目标温度限制,可以较为精准地控制温度浮动范围[10]。

表1 两种方式控制下的温度采样对比表

图7 两种方式控制下的温度采样离散点折线变化曲线图

4 结语

本文设计了针对极寒环境中轮轴识别器的加热系统的方案,提出了一种基于PID调节PWM输出的控制方法,改进了传统基于开关电路的温度控制器。通过限制电流达到控制加热装置的功率的目的,从而稳定了加热源的热量输出,在极寒低温环境中能够极大限度保留加热装置的工作状态,减少加热装置的冷启动和受热轮轴识别器的热量散失。最终结果和实际应用表明:

(1)根据PWM波和可控硅的导通响应特性进行数学分析,确定了有利于维持温度稳定的时间补偿方式,提升了温控的准确性。

(2)利用PID调节PWM的方式,控制加热装置表现出了该系统对温度控制的稳定性,控制的目标偏移率降低约1%。

(3)在实际收费站应用场景中,低温环境中因轮轴识别器凝冻问题造成工作失效的情况由12.01%降低至0.38%,车辆通行效率明显提升。

(4)文中调控方法较传统方式而言,在低温环境下的加热与恒温能力具有明显提升,控制精度和稳定性方面也有进步。从应用方面来看,对温度控制需求较高的行业产品方向提供了新思路。