大跨度钢管混凝土拱桥主拱施工安全风险控制

白向龙,李金胜,李良清,王晓理

(中交一公局第四工程有限公司,广西 南宁 530033)

0 引言

贵州作为我国一个沟壑纵横的喀斯特地貌区,需要大量的桥梁来沟通各地。同时,通过建造安全经济且轻盈美观的大跨度桥梁,降低了对周边土壤、植被和水资源的影响,保护了当地优良的生态环境。经过多年的实践,我国在钢管混凝土拱桥建设上已经积累了丰富的经验,形成了一套较为完整的钢管混凝土拱桥建造技术。但是作为对传统桥梁施工技术的一种突破,在钢管混凝土拱桥具体施工过程中如何控制风险缺乏系统研究。本文将结合工程实例,以德余高速公路乌江特大桥为例,对施工中的安全风险管控措施进行推广,可为今后大跨度钢管混凝土拱桥的施工提供经验参考。

1 工程概况

乌江特大桥是德江(合兴)至余庆高速公路DYTJ-6标的控制性工程,桥梁全长1 834 m,主桥采用跨径为504 m的上承式钢管混凝土变截面桁架拱桥,建成时是世界最大跨径上承式钢管混凝土拱桥。拱轴线采用悬链线,拱轴线系数为2.2,矢高为90 m,矢跨比为1/5.278,为拱、梁、柱刚接协同受力体系。主拱肋采用由8根D1 400 mm钢管,通过腹杆、横联和风撑组成的等宽变高度空间桁架结构。

主拱肋节段划分按构件运输长度和吊重控制,从拱脚至拱顶共划分为15个节段,全桥共60个节段,最大节段吊重为155 t。拱肋安装采用缆索吊装+斜拉扣挂的无支架施工方法,利用现有的墩柱布置缆索吊装系统和斜拉扣挂系统,采用缆塔、扣塔分离的方式,缆塔位于引桥24#墩、28#墩盖梁上,扣塔位于交界墩主梁上,即25#墩、26#交界墩上。拱肋采用水上运输,船只将吊装节段运输至桥位下方,然后采用缆索吊进行安装。拱肋采用单节段安装,由拱脚向拱顶依次对称安装,同步进行斜拉扣挂体系的施工,经监控监测、温度修正、调整内力及线型后完成拱肋合龙。

2 施工安全设计

2.1 缆索吊装系统

结合桥址区乌江两岸的地形地貌特点,项目确定了引桥贯通后安装缆索吊系统的施工顺序,与同类型桥梁相比,极大地降低了缆索吊安装过程中高处作业风险,引桥桥面为施工作业提供了工作面,保证了安全文明施工。

乌江特大桥缆索吊装系统包括缆索系统、起升系统、牵引系统、锚碇和缆塔系统。两岸缆塔分别布置于引桥24#墩和28#墩盖梁上,采用标准节段组拼为整体,塔架高70 m,采用钢管、型钢组成的桁架结构。为降低缆塔左右两侧塔肢间的不平衡水平力,余庆侧将锚碇布置在主桥34#桥台桥轴线位置,设置为整体式锚碇,由于德江侧设置成整体式锚碇受引桥干扰,故设置为沿桥轴线对称布置于16#墩两侧的分离式锚碇。锚碇设计均为整体式重力锚碇,并辅助斜向岩锚。

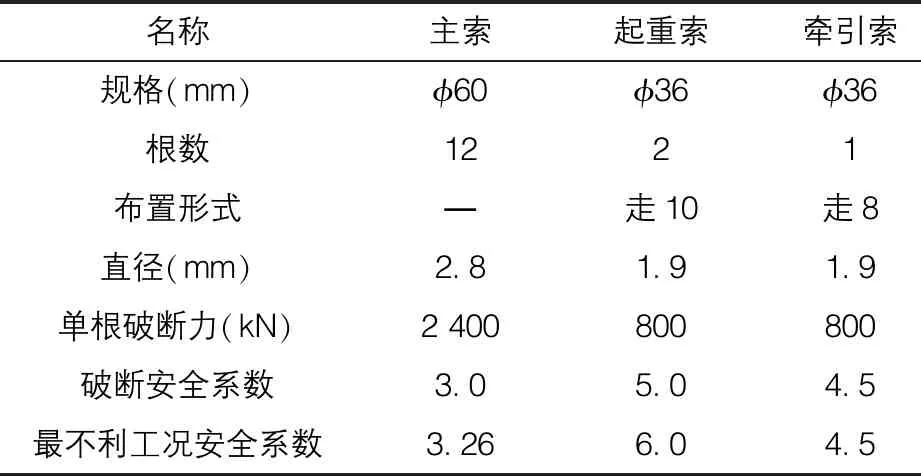

缆索吊构造结合吊装工况设计为主吊系统和工作吊系统两种类型,每种类型均设计2套吊装系统。卷扬机及控制室均布置于余庆侧锚锭系统处,卷扬机固定采用预埋钢板焊接。以主吊系统为例,单套主吊跨中设计额定吊重为160 t,计算均布荷载和集中荷载下各绳索的受力情况,缆索吊装系统(主吊)安全系数通过计算如表1所示。

表1 缆索吊(主吊)绳索安全设计表

主吊系统的主要功能是主拱肋安装,工作吊系统主要用于节段之间横撑、K撑及施工期间小型机具、材料和构件的运输。主拱肋安装时左幅主吊吊装下游拱肋,右幅主吊吊装上游拱肋,确保吊装中起重绳为垂直起吊。两幅拱圈间横撑、K撑采用工作吊吊装,与主吊作业互不干扰。

2.2 斜拉扣挂系统

乌江特大桥主拱最大悬臂拼装长度达237 m,通过合理的斜拉扣挂系统布置及施工安装程序,达到安全高效施工的目标。乌江特大桥扣挂系统由交界墩及扣塔、锚碇、扣背索等三部分组成,两岸扣塔分别位于25#、26#交界墩位置。

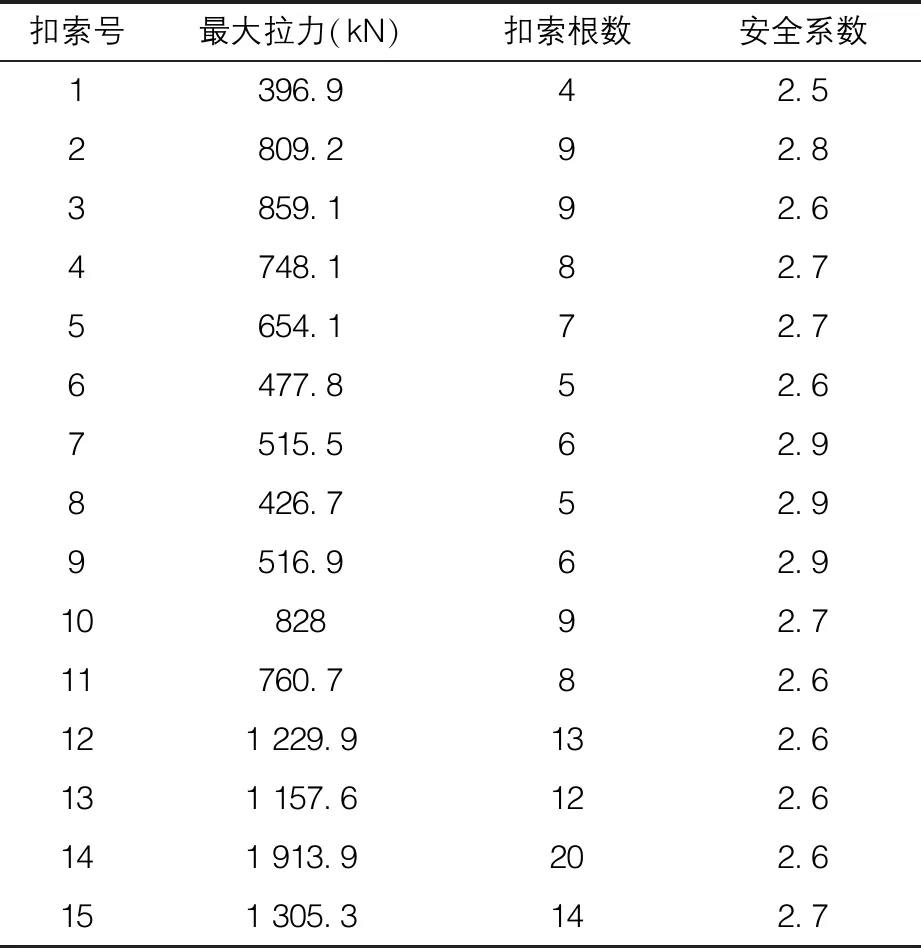

全桥设计锚碇共12个,两岸锚碇各6个,扣背索采用φs15.2 mm钢绞线组成,两岸GL1~GL9拱肋节段分别扣挂于交界墩上,GL10~GL15分别扣挂于两岸扣塔。拱肋吊装完毕后,扣背索采用平衡张拉工艺,通过模型计算完成扣背索索力安全系数设计,并按照设计完成拱肋悬臂扣挂。详见表2。

表2 拱肋扣索索力及钢绞线使用数量表

3 风险控制措施

3.1 吊装管控

3.1.1 吊装设施管理

缆索吊系统安装完后,由项目部组织参建各方对缆索吊系统进行综合验收,包含主要结构件、锚定体系、吊索具和各类安全限位系统。缆索吊主要构件连接采用栓焊结合体系,高强螺栓采用扭矩法进行质量检查,结构件、吊耳等位置焊缝全部经无损探伤合格后方可进入下道工序。因缆索吊累计绳索长约90 000 m,引进VTS6D-F250型钢丝绳电脑探伤仪,在线检测钢丝绳内外部断丝、磨损、锈蚀、变形、松股、跳丝、材质变化等各种缺陷,确保吊装系统的整体安全性。

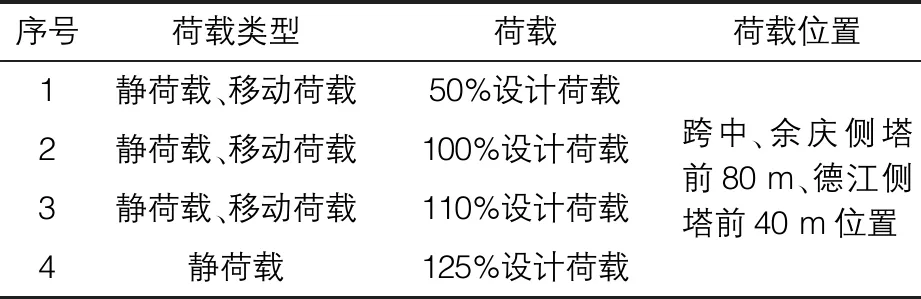

缆索吊验收中做好单侧起吊和整体抬吊试运行工作,主吊试运行采用设计荷载的50%、100%、110%和125%逐级加载方式进行,动态观测塔顶位移、主索垂度、后锚以及各转向滑轮、跑车、吊具运转情况,发现异常及时停止并分析原因。详见表3。

表3 缆索吊试运行表

缆索吊系统全部完成后按照属地原则报当地特检系统登记备案,作业人员为按照特种设备市场监管局统一考核的操作和指挥人员,并根据工作特点将主吊和工作吊分开设置操作间。全体人员必须经项目部考核合格后方可上岗作业。

主拱起吊过程中,采用主吊按照≤2 m/min的起升速度缓慢起吊,起吊后安全员做好两岸缆索吊投影区域内的人员、船只和车辆管控,禁止无关人员逗留。为确保吊装过程连续可控,吊装前需组织电力部门排查设备供电网络,并配备2台800 kW发电机做吊装应急储备。主拱肋到达安装高度后启动牵引索系统,按照≤3 m/min的速度往两岸移动。严禁起吊过程中起升和牵引系统同时启动。吊装过程中需密切关注突发大风、强降雨和雷电等天气情况,确保吊装到位后能准确安装。主拱每日吊装前做好缆索吊的日常检查工作,重点部位包括锚锭滑移情况、钢丝绳连接与固定、卷扬机固定、索鞍等,并在正式吊装前空载运行检查。

3.1.2 水上作业管理

乌江特大桥主拱肋利用了乌江航道进行转运,在缆索吊主吊下方固定船位后,垂直起吊进行安装。吊装前,由项目物设部门对水运船只安全作业条件开展核查,核查内容包括适航条件、配员情况、船舶检验和人员证书等。作业前邀请当地海事部门参与,共同做好船员和水上作业人员的培训与教育。施工作业过程中所有人员一律佩戴好救生衣。

根据主拱肋吊运特点,船只采用500吨级内河运输船,并使用300 t的混凝土配重块压载,提高了船舶吃水深度,降低船舶重心,并增强了主拱肋运输稳定性。乌江航道目前仍属于四级航道,频繁有社会船只航行,给主拱肋转运和吊装带来安全风险。施工前提前与当地水上交通管理部门联系,由当地航道管理部门发布航行通告,提醒过往船只降低船速。同时,上下游各500 m处设置一艘警戒船和江岸警示标牌,船舶间建立统一的通信网络,利用船舶声响信号做好吊运期间的应急联络。

3.2 扣挂安装管控

主拱肋吊装到位后,首节段采用固定支架进行位置精调,后续节段均为高空对接,涉及受力体系转换、高空作业和张拉锚固等诸多风险点。主要过程为:在节段连接法兰盘处打入冲钉及连接螺栓进行对中调整,螺栓孔对中后,迅速安装法兰盘螺栓,对称进行紧固,安装一侧吊钩卸载,并同步逐根穿扣索张拉。按照扣挂系统受力分析,扣背索同步张拉至设计值50%后完成吊钩卸载。GL2~GL6节段根据偏位安装风缆,GL7~GL15节段随扣索一起挂在拱肋上,作为主要抗风措施。

拱肋扣索的安装与拱肋吊装同步作业存在空间交叉,在施工中存在一定安全风险。扣索牵引上拱后需与现场动焊点保持安全距离,动火作业严格执行审批程序,明确好作业监护人,防止钢绞线因动焊损伤发生应力集中,张拉过程中发生破断。扣索张拉过后须做好对锚点附近的保护,防止其他作业干扰。主拱临时用电线路按照三级配电、两级保护原则布设,拱上线路沿拱肋检修梯步护栏外侧布置,与平台交叉点设置套管保护,预防绝缘层破坏发生触电伤害事件。各级平台分设动力开关箱与照明开关箱,严禁设备线路沿梯步内侧敷设,干扰人员通行并带来触电漏电风险。

为保障主拱肋安装过程中的连续性,压缩工序时间,避免夜间施工增加风险,扣背索安装应提前牵引就位,拱肋扣点锚箱提前1 d于钢拼场地安装。钢绞线长度达到一定时,受自重和风力影响易干扰施工,穿索过程中必须逐孔逐根进行。扣背索张拉采用自动连续预警智能张拉设备,可实现钢绞线快速收紧和均匀预紧、扣背索的对称平衡张拉。

3.3 高空作业管控

乌江特大桥主拱安装包括拱肋对接、风撑安装、高栓施拧、防腐喷涂等多道工序,且全部属高空作业,高处坠落风险极高。主拱作业人员进场作业前由项目部组织进行高血压、心脏病等常规筛查,日常利用职业健康体检仪进行监测,人员身体条件须满足作业强度要求。

主拱桥属等宽变高度空间桁架结构,高处作业平台采取逐个设计、逐个验收方式,做好结构验算和焊缝检查,严控平台作业人数。平台设计中巧用BIM技术辅助设计模型,并开展可视化安全技术交底,每名作业工人都能掌握高处平台作业风险应对方法。检修步梯和护栏受主拱连接包板焊接影响需临时拆卸,在这一过程中利用小钢管护栏随拆随防,降低人员通行坠落风险。

4 风险监测预警

乌江特大桥风险监测预警体系包含缆索吊监测、扣挂系统监测和工点视频监控等多个模块,通过不同监测方法相互比对,真实反映风险预警情况。设立三级预警机制,依据不同预警情况分别发送给相应风险管控人进行处理。

缆索吊监测主要包括对缆索吊系统锚锭的水平位移、缆塔偏位、主索张力和运行超限情况等进行监控。运用5G传输技术实时进行数据采集,后台信息中心对监测数据建立台账,并及时将监测情况上传控制中心,定期进行分析总结,制定风险控制措施。针对缆塔偏位、锚锭位移等关键指标,利用人工测量复核,确保监测数据误差在可控范围内,实现风险的动态有效预警。

扣挂系统的监测包括对扣背索索力,扣塔偏位、扣塔应力、后锚滑移、拱肋应力等的监测,实现结构安全监控数据化。拱肋悬臂扣挂施工中,因拱肋安装、风撑连接和连接包板焊接等多工序作业,全桥拱上作业人员可多达40人,整体安全风险极高。拱肋扣挂结构监测过程中结合全自动测量机器人、三维激光扫描等创新技术,全天候对拱肋结构安全性进行监测,监测成果为拱肋的安全快速施工提供了极其重要的数据支撑。

5 结语

乌江特大桥有着地形复杂、交通不便、不可控因素多等特点,安全风险控制难度极大。通过对该大桥主拱实施各项风险控制措施,安全风险信息得以实时监测,为项目安全风险管理体系提供有效支撑。在风险管理的同时,完善的风险识别体系和健全的分级管控责任机制必不可缺,本文系统总结了乌江特大桥主拱施工过程中的各类风险管控措施,可为后续同类型桥梁建设提供参考。