船用二冲程柴油机二级增压技术应用分析

霍旭颖

上海船舶运输科学研究所有限公司 舰船自动化系统事业部, 上海 200135)

0 引 言

当前,航运界正在大力发展低碳环保的绿色船舶技术。船用二冲程柴油机作为船舶的主推进设备,承担了主要的节能减排任务。目前针对二冲程柴油机节能减排技术的研究主要集中在使用替代燃料、优化燃烧室工作效率和提升整机工作效率等方面,基于二级增压的扫气技术还没有在船用二冲程柴油机上得到实际应用。因此,本文以二冲程柴油机二级增压扫气技术为基础,对其在节能减排方面的潜在应用进行分析,对其经济效益进行测算,证明该技术能在发挥环保作用的同时,提升船舶的经济效益。

1 技术现状

废气涡轮增压器是二冲程柴油机排气和扫气系统的核心部件,其将柴油机废气的技术功转换为机械能,驱动增压器侧叶轮运转,从而获得压缩空气,实现对燃烧室的循环扫气。同时,废气涡轮增压器能通过增大注入气缸的空气的密度,使燃油得到充分燃烧,从而增大气缸的输出功率。

二冲程低速柴油机的增压器通常采用单级增压系统,最高增压比可达4.5~5.0。在不改变现有的柴油机进排气设计压力的情况下,将单级增压系统改为二级增压系统能产生一定的节能效果。本文以WinGD 6X72-B柴油机为例,对其二级增压系统进行分析。柴油机的基本参数见表1。

表1 柴油机的基本参数

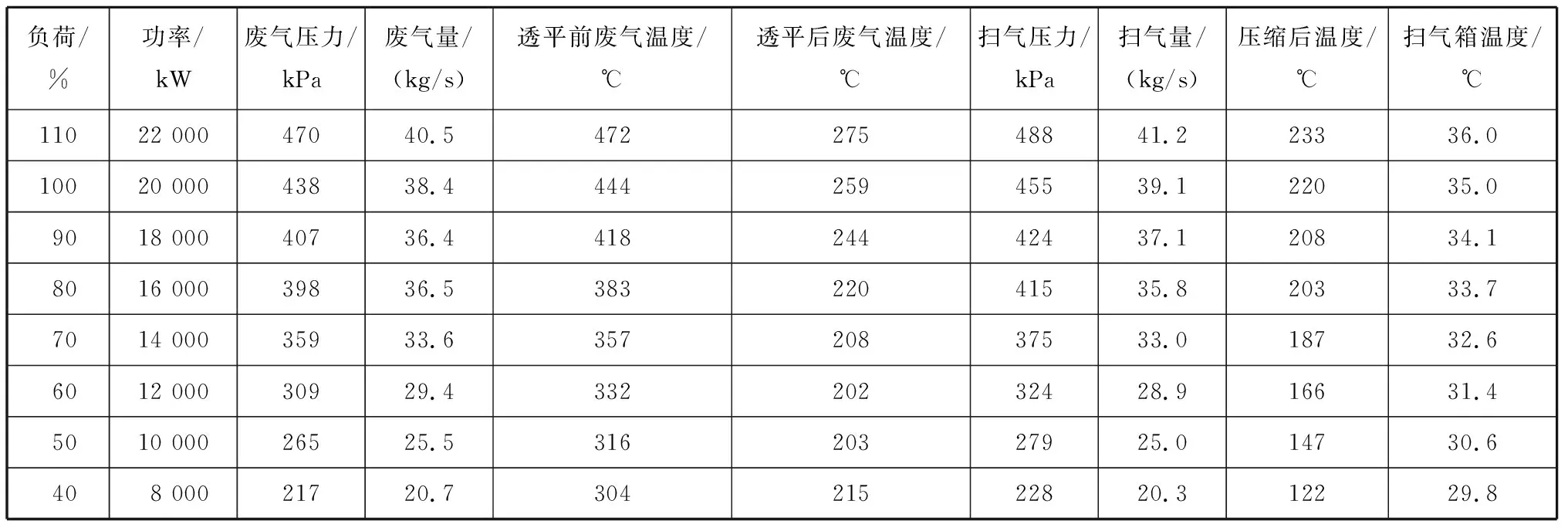

该柴油机装配有1台增压器和1台空气冷却器,为单级增压系统。采用WinGD公司提供的计算软件GTD 2.17.0.1计算出该柴油机的性能和运行参数,其中单级增压器运行参数见表2。

表2 单级增压器运行参数

为方便论述,取环境温度为29 ℃,大气压力为101 kPa,排气口处的绝对压力为104 kPa;增压器增压侧的多变指数为1.48,增压效率为83%;废气透平侧的多变指数为1.27,透平效率为83%。

2 二级增压中间冷却系统

图1为二级增压中间冷却系统架构图。柴油机的二级增压系统含有高压增压器和低压增压器,废气先后经过一级透平和二级透平膨胀做功产生轴功,分别驱动二级压缩涡轮和一级压缩涡轮运转。空气先经过低压增压器初步增压,再经过中间冷却器冷却,随后进入高压增压器继续增压,接着经过后冷却器冷却,最后进入柴油机扫气箱。

图1 二级增压中间冷却系统架构图

图2为二级增压中间冷却p-V图,其中:p为压力;V为体积。若采用单级压缩系统,消耗的功相当于面积613″46(即图2中各点的连线所围面积,下同);若采用二级增压系统,消耗的功相当于面积61256与面积52′345之和。采用二级增压系统节省的功相当于面积2′23″32′。[1]

图2 二级增压中间冷却p-V图

在二级增压中,单位气体所需的总功率为

(1)

当二级增压的升压比相等时,二级增压所需总功率最小,此时式(1)可转化为

(2)

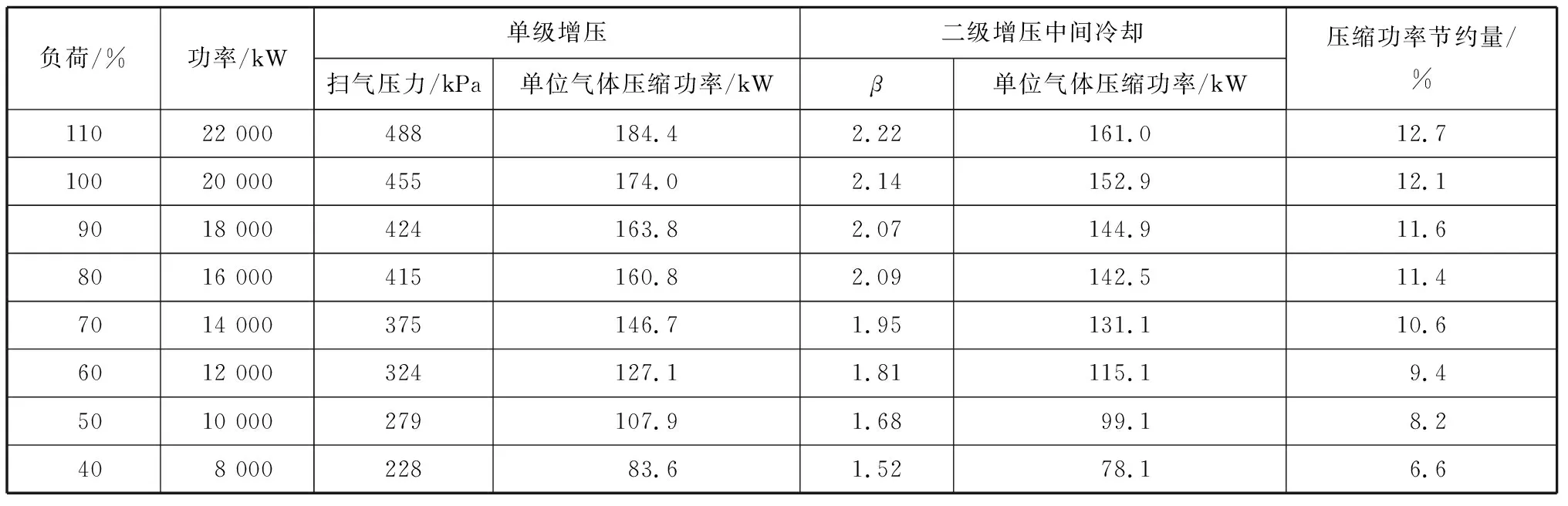

将表2中的柴油机扫气参数代入式(1)和式(2)中,计算得到二级增压中间冷却所需功率见表3。通过对比可发现,采用二级增压和中间冷却技术相比采用一级增压技术,能节约6.6%~12.1%的压缩功率。

表3 二级增压中间冷却所需功率

3 节余废气的运用

通过上述计算发现,采用二级增压和中间冷却技术能减少压缩功耗。经过计算,若将废气技术功完全用来进行二级增压,最大能增加约10%的扫气压力,增加的幅度与柴油机的负荷呈正比,负荷越大,扫气压力增加的幅度越大。增大增压器压力能直接增大气缸的平均有效压力,从而增大柴油机的功率范围[2]。由于增大气缸压力会面临柴油机的机械极限和热负荷极限的限制,该方式需要在柴油机厂进行全面设计之后才能实施,本文暂不展开分析。

下面以不改变二冲程柴油机动力循环的设计为前提条件,从3个方面对多余废气的利用进行设计和计算。

3.1 利用废气的技术功

图3为二级增压系统和动力透平发电示意图。将柴油机的废气旁通至动力透平发电,多余废气发电计算结果见表4。由表4可知,当负荷在70%以上时,该技术方案能回收2.9%~4.9%的电能。若取柴油发电机组的油耗为185 g/(kW·h),每年设备的运转时间为300 d,主机经常使用的负荷为总负荷的75%,则每年可节省发电用油约865.8 t。船用重燃油的二氧化碳转换系数为3.114[3]65,这样每年可减少约2 696 t二氧化碳排放。通过一系列计算可看出,该方案有较高的经济和环保价值。

图3 二级增压系统和动力透平发电示意图

表4 多余废气发电计算结果

船舶能效设计指数(Energy Efficiency Design Index,EEDI)是衡量船舶碳排放控制性能的一个重要指标[3]17。将动力透平在柴油机负荷为总负荷的75%时产生的能量代入EEDI计算公式中,在公式中其他参数均不改变的情况下,可计算得到船舶仅采用该技术方案能使EEDI减小约4.6%。

3.2 提取废气的热能

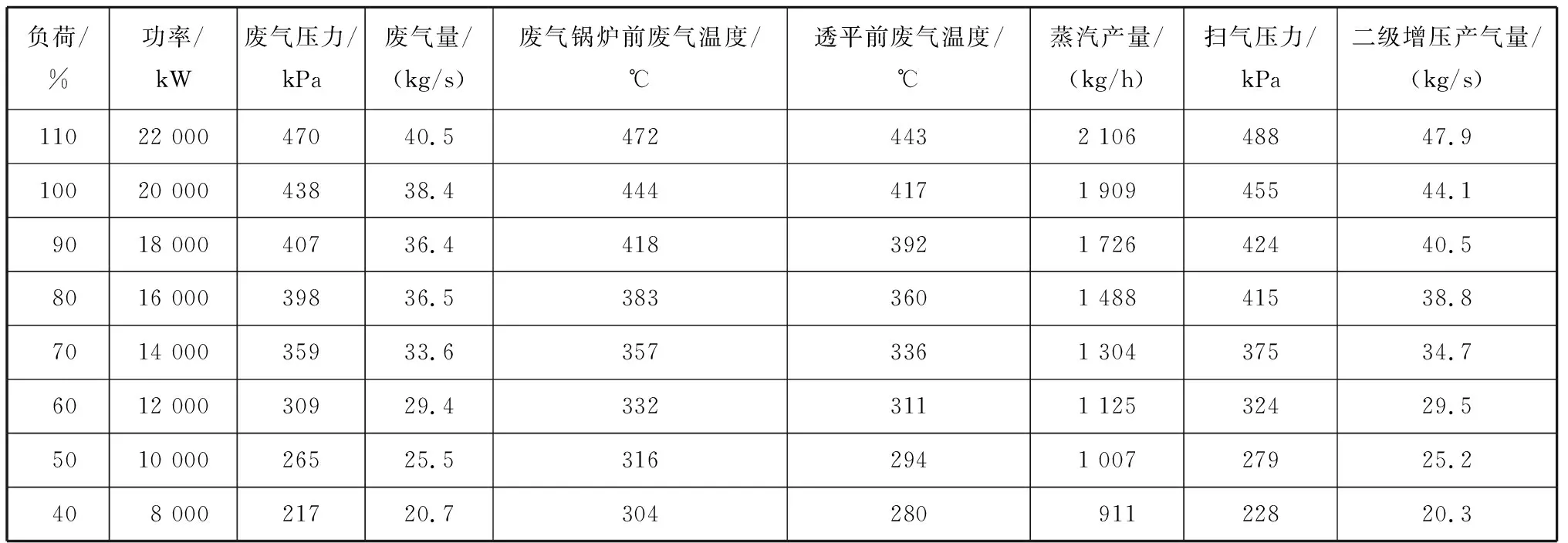

图4为二级增压系统和废气锅炉。在柴油机废气进入增压器之前,先通过废气锅炉提取其部分热能,这样能减少增压器的产出。表5为提取部分废气热能产生蒸汽量与扫气参数计算结果。只要不影响主机的正常使用,该节能方案就是可行的。

图4 二级增压系统和废气锅炉

表5 提取部分废气热能产生蒸汽量与扫气参数计算结果

影响废气锅炉蒸汽产量的主要因素是废气温度和废气量,废气温度和废气量又与柴油机的负荷有关。在这里:当柴油机负荷在总负荷的60%以上时,废气锅炉能按10%~11%的比例从废气中提取热能;当柴油机负荷低于总负荷的60%时,废气锅炉提取热能的比例会快速增大。柴油机负荷越低,废气锅炉提取热能的比例就越大。提取的热能增加必然会使增压器的压缩空气产量减少,因此在低负荷阶段要关掉废气锅炉,以保证柴油机正常运行。

利用主机的废气产生蒸汽并不能在计算船舶EEDI时获得优势,但对于加热需求较大的船舶而言,该方案能增加热源供给。

3.3 制造压缩空气进行气膜减阻

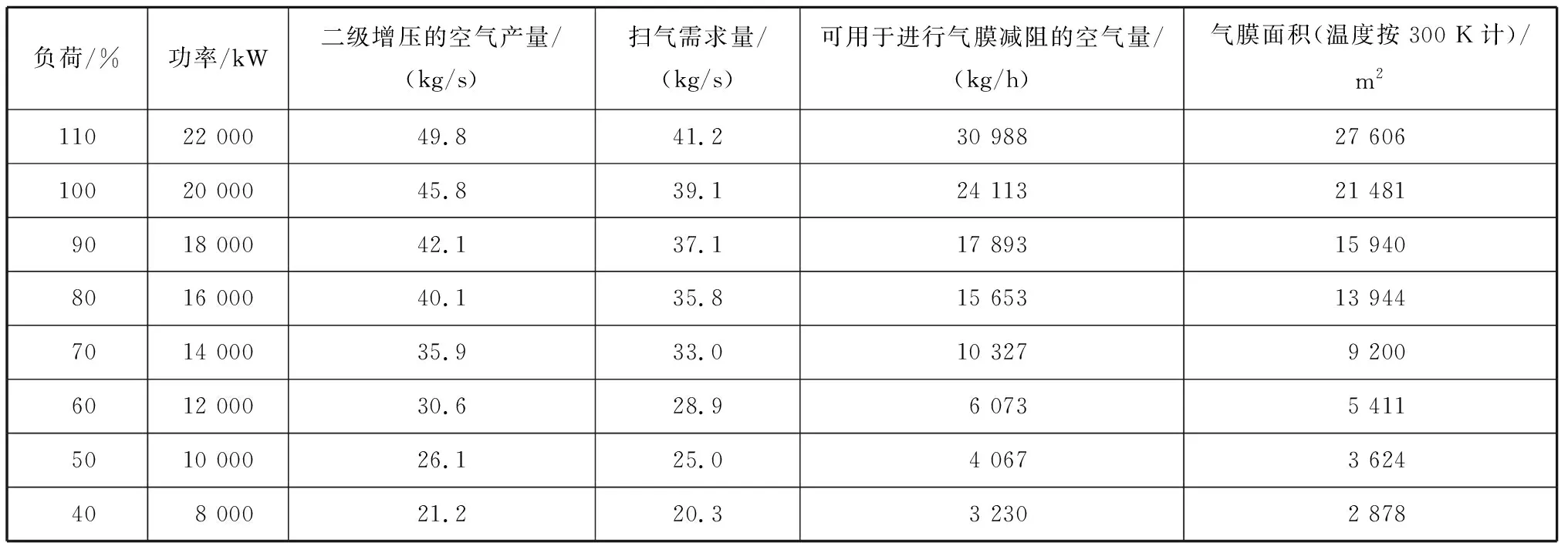

气膜减阻技术是通过向船舶底部的气膜槽内注入压缩空气,将水与船底板隔开,由此减小船体阻力,这样能获得5%~10%的节能效果[4]。若二级增压和中间冷却系统在满足柴油机运行需求的同时,能制造出更多的压缩空气用来进行气膜减阻,则更为有利。为直观地表达该能力,本文用1 h内在水下10 m处制造50 cm厚的气膜的面积大小衡量该能力。在空气承受10 m水压的情况下,若气膜在温度为300 K时的密度约为2.245 kg/m3,可计算得到用于进行气膜减阻的空气量和造膜面积见表6。

表6 用于进行气膜减阻的空气量和造膜面积计算结果

气膜减阻系统消耗能量最多的过程是空气压缩。采用柴油机增压器替代空气压缩机获得大量压缩空气,能直接降低船舶电站负荷,从而减少船舶运行能耗,提升船舶的经济性。需注意的是,气膜易受浪涌的破坏而使减阻效果下降。因此,迅速恢复被破坏的气膜能在一定程度上降低该不利因素的影响。表6中可供气模减阻系统使用的压缩空气量远超过其需求量,这为气模减阻系统稳定、持续发挥节能效果提供了有力支持。

当仅采用气膜减阻节能系统时,若该系统能减小8%的主机功率,则将其代入EEDI计算公式中,在公式中其他参数不变的情况下,可计算得到采用该技术方案能使EEDI减小约11%。

4 二级增压技术对船用二冲程柴油机的影响

二级增压技术能同时改变船用二冲程柴油机的增压扫气系统和废气排气系统,影响面很大,下面对其进行深入分析。

4.1 对增压系统的影响

二级增压系统中各级压缩过程的压缩机出口温度为

(3)

式(3)中:To为压缩机出口温度;Ti为压缩机入口温度。

二级增压过程中的各级增压比小于一级增压过程,这使得二级增压过程中的空气出口温度低于一级增压过程。该结果会减小空冷器两侧的平均温差,从而降低换热效率。为此,必须增大柴油机换热器热交换面的面积,同时增加冷却水量,只有如此才能保证二级增压系统正常运行。

本文所述柴油机满负荷运行时的增压器出口温度为220 ℃,空冷器冷却水量为180 m3/h,冷却负荷为7 270 kW。采用二级增压系统之后,低压增压器和高压增压器的出口温度为112.5 ℃,虽然总冷却负荷降低到了约6 000 kW,但因热交换过程中的温差显著减小,冷却器总热交换面的面积和总冷却水量均增大50%才满足二级增压系统正常运行的需求,这会给柴油机的设计和布置带来很大麻烦。

4.2 对柴油机排气处理系统的影响

4.2.1 智能控制废气再循环系统

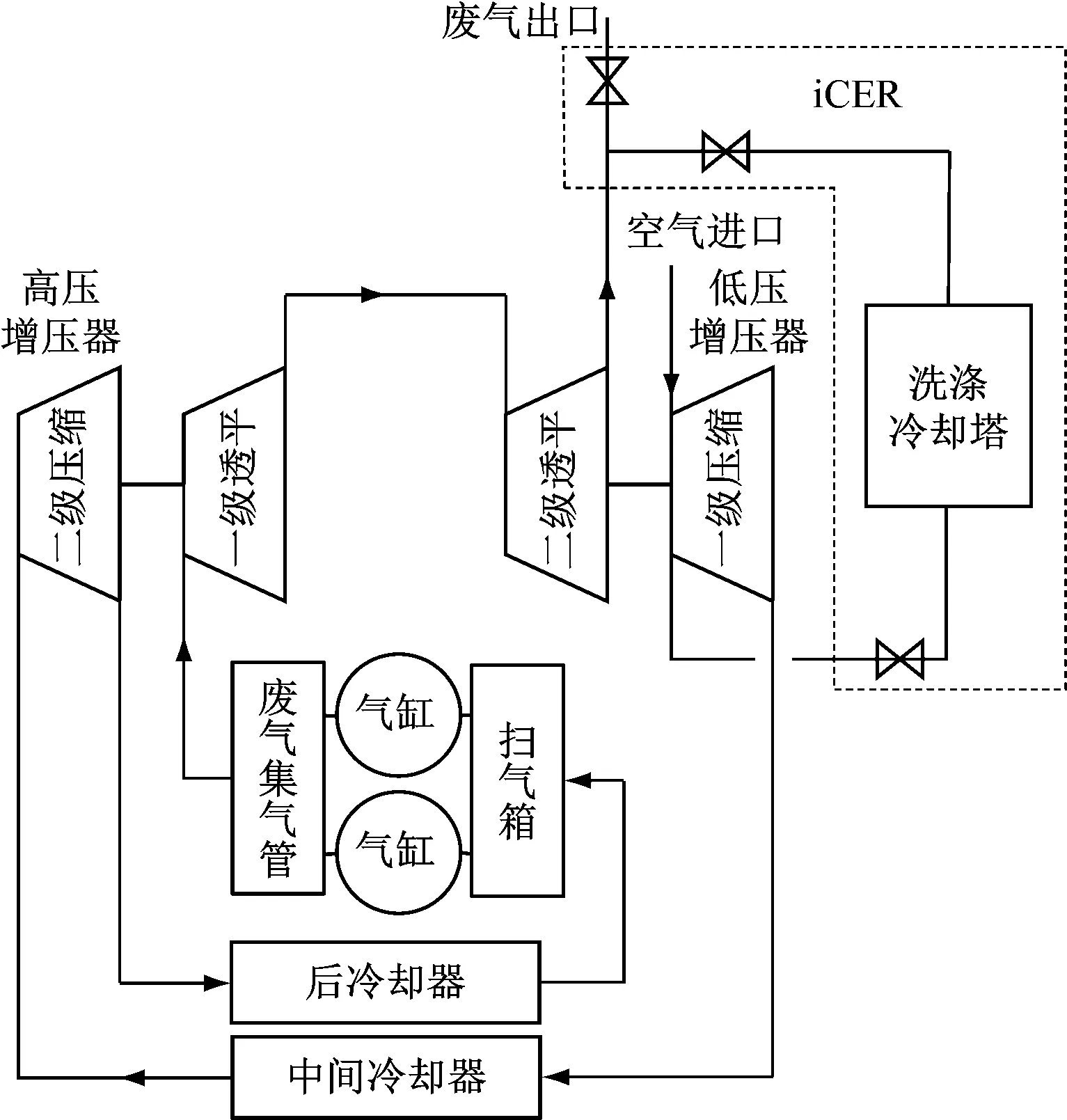

智能控制废气再循环(Intelligent Control by Exhaust Recyclin, iCER)系统是一种柴油机废气处理系统。该系统对部分柴油机废气进行清洗、冷却,并将其送入增压器中与新鲜空气混合增压,供柴油机燃烧使用。该系统能减少燃烧空气的含氧量,使燃烧室内的最高温度下降,从而减少氮氧化物的产生。图5为二级增压系统和iCER。

图5 二级增压系统和iCER

iCER是低压系统,只与二级增压系统的低压侧有接口,其功能与二级增压系统互不影响。此外,iCER与本文第3节所述衍生应用之间也不存在冲突。

4.2.2 选择性催化还原技术

选择性催化还原(Selective Catalytic Reduction, SCR)技术是常用的柴油机氮氧化物减排技术。该技术有高压SCR系统和低压SCR系统2种解决方案[5]61-64,其中低压SCR系统安装在柴油机增压器出口管路上,仅增加排气系统的背压,不会影响二级增压系统及其衍生技术的应用。

高压SCR系统只有在温度满足要求的情况下才能工作,否则废气中的硫氧化物和氨会发生化合反应生成硫酸氢氨,导致催化剂失效[5]59。因此,在二级增压技术的衍生应用中必须优先考虑采用高压SCR系统,保证其正常工作之后再对柴油机废气进行综合利用。图6为二级增压系统、动力透平和高压SCR系统。高压SCR系统是废气集气管出口的第一个系统,先在这里对高温高压的废气进行脱硝处理,随后废气分别进入增压器和动力透平中。

图6 二级增压系统、动力透平和高压SCR系统

4.2.3 废气洗涤技术

废气洗涤系统主要用于对柴油机废气中的硫氧化物和黑烟进行处理,是废气排入大气之前采用的最后一个废气处理系统。该系统对二级增压系统的影响仅限于增加排气的背压,对二级增压系统的衍生应用没有影响。

5 结 语

二级压缩和中间冷却技术是一种常规技术,可使柴油机节余出部分废气供自身利用。但是,单纯采用该技术并不能使柴油机直接获得环保效益和经济效益,反而会增加柴油机的设计难度,增加其制造成本。

本文列举了3种有效利用柴油机节余废气的方法,通过计算和分析发现,将二级压缩和中间冷却技术与其他技术相结合,能有效提升柴油机的环保效益和经济效益。在实际运用时,还需全面考虑该技术对柴油机的影响,同时进一步优化对柴油机多余废气的分配,以使其利用效率最大化。