计量方式改变对环氧沥青混合料拌和效果改进及应用

裴建斌

(山西工程科技职业大学 智能制造学院,山西晋中 030619)

0 引言

温拌环氧沥青是一种多组分热固性道路建筑材料,由石油沥青及环氧树脂等多种成分组成,其在加工、储运及使用过程中,需要有特定的技术条件[1]。当温拌环氧沥青作为桥面或路面铺装使用时,需要以双组份的形式将其加入到集料中制成温拌环氧沥青混凝土。

目前,温拌环氧沥青物料大多通过流量式计量形式添加到沥青混合料搅拌装置[2]。实践表明,传统的流量式计量方式对于温拌环氧沥青双组份配料存在计量不准确的问题,成为影响温拌沥青混合料路用性能的主要原因,本文通过改进计量方式,解决了计量不准确的问题,通过工程应用效果检验,显示改进后的计量方式准确度高,可作为温拌环氧沥青拌和的计量设备。

1 流量式计量局限性

温拌环氧沥青的路用性能对桥面的使用性能至关重要,环氧沥青由A、B 组分混合而成,每种组分添加量应严格按照配方添加,若改变添加量,直接影响环氧沥青混合料的路用性能,因此环氧沥青添加设备对各组分材料的精准计量为重中之重。

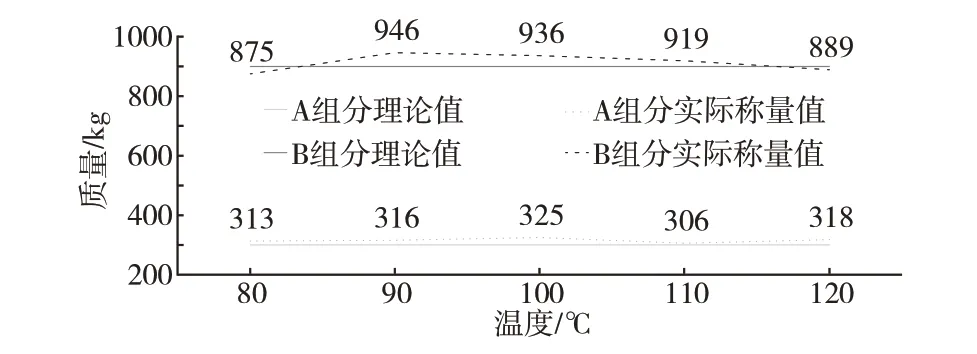

表1 为采用流量式计量泵计量不同温度下A、B 组分实际称量值,从表1 中数据可以看出随着温度的升高,实际称量值呈现出先增后减的趋势。随温度影响的A、B 组分计量偏差图见图1。

图1 随温度影响计量A、B组分计量偏差图

表1 环氧沥青A、B组分实际称量记录

2 称重式计量原理

称重式计量原理主要为采用称重装置获得各组分质量,计量结果精度可控。称重式计量是通过电子称分别称取环氧沥青A 组分、B 组分的配料质量,计量精度可控制在500 g 以内(误差小于±1%),从而有效避免计量过程受物料温度、黏度的影响,确保所配制的温拌环氧沥青的质量和性能稳定,其工作原理如图2 所示。

通过齿轮泵1 将达到使用要求的环氧沥青A 组分输送到称重计量搅拌罐,由称重操作系统按预定用量控制齿轮泵1 管路上的三通阀转变流向,控制计量罐物料质量;操作系统控制齿轮泵2 管路上的三通阀,将达到要求的B 组分输送到计量称重搅拌罐;开启计量罐中的搅拌装置,当B 组分达到预定用量时,转换齿轮泵2 管路上的三通阀停止向计量罐输送物料;计量罐搅拌装置延时10 s 后停止搅拌,开启计量罐放料口,将配制完成的环氧沥青混合物转入成品罐待用。

成品罐储量一般是沥青混合料拌和机每次用量的2 倍,沥青混合料拌和站操作人员根据预先设定的配合比,将环氧沥青成品通过齿轮泵3 输送至拌和设备沥青计量罐,系统全部通过电脑控制,环氧沥青A、B 组分的计量、齿轮泵的启停、均化搅拌器的启停及控制参数均可预先设定,在控制系统显示器中,可显示材料的温度和各个部件运行状态,便于操作人员实时监控。

3 称重式环氧沥青计量设备

称重计量设备的结构布置图如图3 所示,该设备A组分的原料罐容积为3.0 m3,能存放A 组分约3.3 t;B 组分的原料罐容积为9 m3,能存放B组分约9.45 t。计量罐容积为0.35 m3,成品罐容积为0.6 m3,采用电子秤称重计量,精度为500 g。A 组分的齿轮泵流量为270 L/min,B 组分及成品的齿轮泵流量均为450 L/min。

图3 称重计量式泵送设备构造示意图

3.1 工作流程

当沥青搅拌站准备工作就绪,A、B 组分升温到预定的加热温度后,环氧沥青混合料生产前2~3 min,开始配制环氧沥青,由齿轮泵2 将B 组分送入计量罐,达到设定重量后停止,开启齿轮泵1 将A 组分送入计量罐,同时开启均化搅拌器,达到预设重量后停止A 组分输入;搅拌10 s 后打开计量罐放料口将搅拌均匀的环氧沥青导入成品罐,第一次称量及拌和完成。待放料口关闭后,进行第二次A、B 组分的称重、搅拌和导入成品罐流程。称重搅拌过程中齿轮泵1、2 均连续工作,通过三通阀控制A、B 组分导入计量罐和原料罐的质量。当搅拌站操作室内的泵送沥青信号传递到齿轮泵3 时,环氧沥青通过管道进入拌和楼沥青计量罐,按照混合料拌和程序加入搅拌缸内,完成环氧沥青混凝土的拌和。

3.2 精度检验

为了检验称重计量设备在生产过程中的准确性,对该设备的计量配料精度进行了试验检验。设定称重计量值为50 kg,分别将A 组分或B 组分送入计量罐,再将罐中称重完毕的材料放入标定用的计量桶内进行检验,同时用温度计检测物料温度。实测数据如表2所示。

表2 环氧沥青A、B组分标定结果

由表2 的数据记录及分析可知,称重计量罐的计量误差小于0.3%,完全满足计量罐设定值±1%的精度要求,对比表1 与表2 两种计量方式引起的偏差可知,称重式计量的偏差降低了10 倍以上,由该方法计量出的A、B 组分质量更准确,能最大限度地保证环氧沥青配方的均匀与一致性。

4 工程检验

某钢桥桥面铺装采用温拌环氧沥青混凝土,面积为5 000 m2,厚度为3 cm,共需生产环氧沥青混凝土150 m3,质量为375 t,沥青用量按6.5%计算,需要环氧沥青24.4 (t其中A 组分6.1 t,B 组分18.3 t)。

该次生产采用称重计量方式配制环氧沥青,配合3000 型沥青混凝土拌和站生产环氧沥青混合料,从上午10:00 开始生产,到11:55 结束,共出料126 盘(380 t),平均每盘时间为54.8 s,实际用掉环氧沥青24.6 t(A 组分6.1 t,B 组分18.5 t)。实际生产混合料的沥青用量为6.47%(误差为-0.46%),A、B 组分的实际比例为1∶3.03(误差为+1.1%)。表3 为流量式计量的稳定度与沥青用量结果。

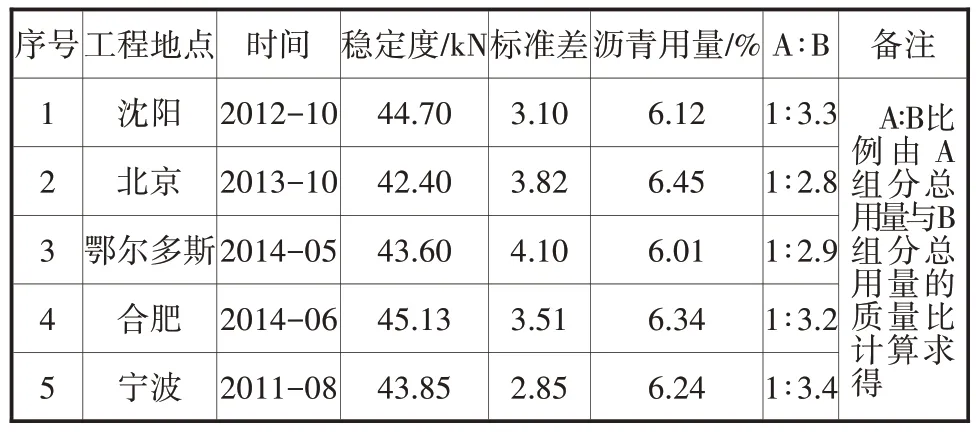

表3 流量法环氧沥青混合料马歇尔稳定度试验数据

表3 的结果显示流量式计量法环氧沥青混合料稳定度标准差最小为2.85%,平均为3.48%。从表3 所示的环氧沥青用量抽提结果及A∶B 组分比例可以看出,由于流量式计量方式设备易受温度、黏度影响,造成混合料的质量有较大的波动,导致环氧沥青混合料的马歇尔稳定度波动较大。

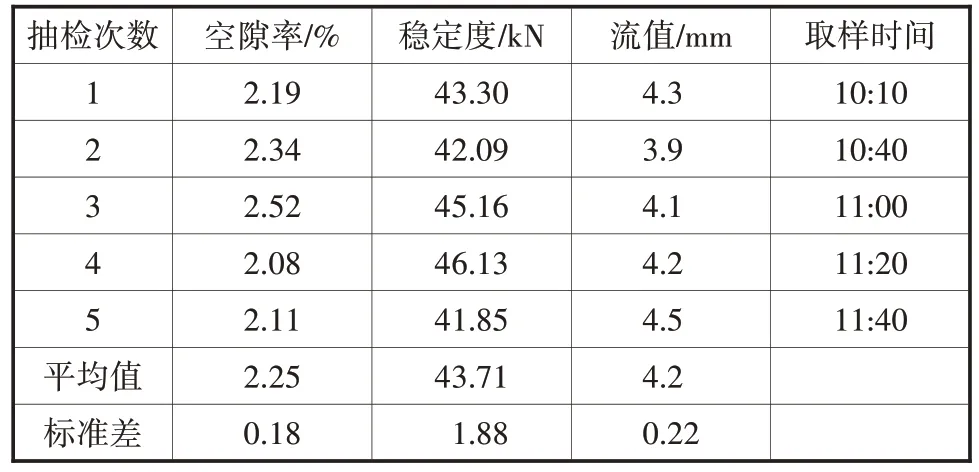

表4、表5 为项目生产的环氧沥青混合料的马歇尔稳定度及油石比抽提结果。

表4 称重计量式环氧沥青混合料的马歇尔稳定度试验结果

表5 称重计量法环氧沥青用量抽提试验数据

由表4 可知,称重式计量沥青混合料的稳定度标准差为1.88%,流值的标准差仅为0.22%。表5 的抽提试验结果显示环氧沥青设计值与实际添加量之间的最大偏差为-0.04%。

综合分析表明,将称重式计量设备应用于工程实际中,计量精度远高于流量式计量方式,能最大限度保证环氧沥青配方的准确度,从而保证环氧沥青混合料的路用性能。

5 结论

a)与传统的流量计量方式相比,采用称重式计量方式配制的环氧沥青配比更稳定、更准确,该计量方式受材料温度和黏度的影响小。

b)称重计量配料设备兼具操作方便、性能稳定和计量准确的优点,可用于黏稠性较大的环氧沥青配制与生产。