无钴黑釉制备工艺的研究

徐天放 徐景临 董超华 段晓蓉

摘 要:本实验在已有的黑釉研究资料的基础上,采用长石、高岭土、滑石、方解石、石英和Fe2O3等陶瓷原料,进行了探索性实验。在此基础上,分别做了SiO2/Al2O3比、Fe2O3含量、MnO含量、Fe2O3/MnO比和CaO/MgO比对样品釉面效果影响的单因素实验。最后,做了Fe2O3+MnO总量,Fe2O3/MnO比,CaO/MgO比,SiO2/Al2O3比四因素三水平的正交试验。本人通过以上实验,确定黑度高、釉面色泽均匀、釉面平整、亮度佳的黑釉配方和工艺条件,为黑釉的进一步完善和研究提供有益的依据。

关键词:无钴黑釉,Fe2O3,MnO

1 前言

黑釉是古代瓷器釉色之一,釉面呈黑色或黑褐色。黑釉主要呈色剂为氧化铁及少量或微量的锰、钴、铜、铬等氧化着色剂。通常所见的赤褐色或暗褐色瓷器,釉料中氧化铁比例为 8%左右,如将釉层加厚到1.5毫米时,烧成的釉色即呈纯黑。我国早在东汉时就能烧制黑釉,至东晋,南朝初工艺已趋成熟,当时的德清窑就已能用 5%-8%的紫金土配制黑釉,釉面光亮,色黑如漆。到了现在,随着建材行业的迅猛发展,黑釉的应用更加广泛,它以优良的性能和庄重,典雅的外观效果风靡整个建筑装饰行业,在传统的黑釉生产中用氧化钴做黑色剂,但随着用量的增加,导致氧化钴价格大幅上升,严重地制约了黑釉产品的生产和使用,所以本实验不采用氧化钴,采用氧化铁,氧化锰作为黑釉的着色剂,在前人的基础上,通过改变配方组成和工艺条件,已获得黑度高、色泽均匀,亮度好且成本低廉的黑釉。

2实验内容

2.1实验器材

本课题所用陶瓷坯体原料为景德镇当地一般日用瓷坯用原料,所用化工原料主要有:氧化铁,碳酸锰。实验所用原料见表1、表2。

2.2研究方案与工艺流程

2.2.1研究方案

生产上使用的黑釉大多为铁-钴-铬-锰,铁-锰-铬-镍,铁-铬-铜-镍系列黑釉,在生产首先将其制成色剂,然后加到基础釉中。而本实验采用铁-锰系列黑釉,采取色剂与其釉用原料直接混合球磨成釉浆的工艺。此次试验研究方案主体是进行探索性试验,单因素试验,正交试验等三部分实验,选出釉面光泽度最好,颜色最黑,最均匀的一组样品,以便确定最佳化学配比。

2.2.2工艺参数

烧成温度:1230℃

保温时间:20min

釉层厚度:0.5-1mm

釉料球磨时间:40-60min

料:球:水比例:1:2:0.8

釉浆细度:过200目篩

2.2.3工艺流程

实验工艺流程:

坯用原料破碎→研磨→机压成形→修坯→补水→干燥→烧成

釉用原料破碎→称量配料→球磨→过筛→施釉→干燥→烧成

2.4试验过程

2.4.1试验步骤:

(1)准备好一般日用瓷坯体的原料,研磨成粉,用干压成型的方法制成坯体待用。

(2)根据化学成分表配方,准确称取石英,长石,方解石,高岭土,滑石,氧化铁,碳酸锰等依次投入球磨罐内,于球磨机中球磨60min左右,然后过200目筛,用浸釉法施釉,釉层厚度控制在0.5-1mm之间。

(3)将施好釉的样品于烘箱中干燥,待用。

(4)将施好釉的坯放于硅碳棒炉中,以1230℃的高温烧成,开始升温速度可快,至900℃后慢速升温,当温度达成烧成温度时,应保温20分钟左右,然后止火,让其自然冷却。

(5)观察试样特征等情况以便改善配方,进行下一步实验。

2.4.2烧成曲线

2.4.3探索性实验

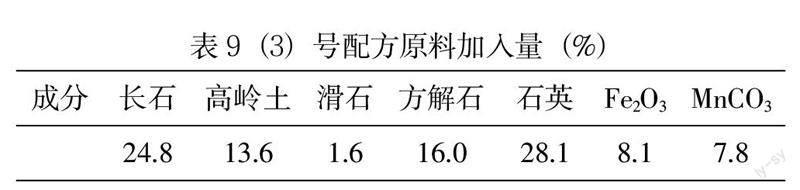

据查阅相关资料,得出以下三种化学组成的配方,分为(1)、(2)、(3)号配方分别实验。

按上述实验过程做好准备工作后,将3份釉原料:球:水按1:2:0.8的比例球磨60min之后过200目筛,用浸釉法施釉釉厚控制在0.5-1mm,保持干坯入窑,然后于最高烧成温度为1230℃烧成,到达最高温度后保温20min,最后关电炉,让其自然冷却。

结果:1号样品釉面平整光滑,但釉底发红,肉眼仔细观察有红点斑点。

2号样品釉面平整光滑,呈黑色,但有明显少许黑斑。

3号样品釉面平整光滑,釉面有大量黄色铁斑。

根据探索性实验结果,以1号配方为基础,在此基础再做其他修改调整。

2.4.4单因素实验

陶瓷釉配方的设计与计算是陶瓷生产,科研和产品开发中的一个重要环节,它是进行配方实验的基础,调整配方先进行单因素实验,后进行正交实验。

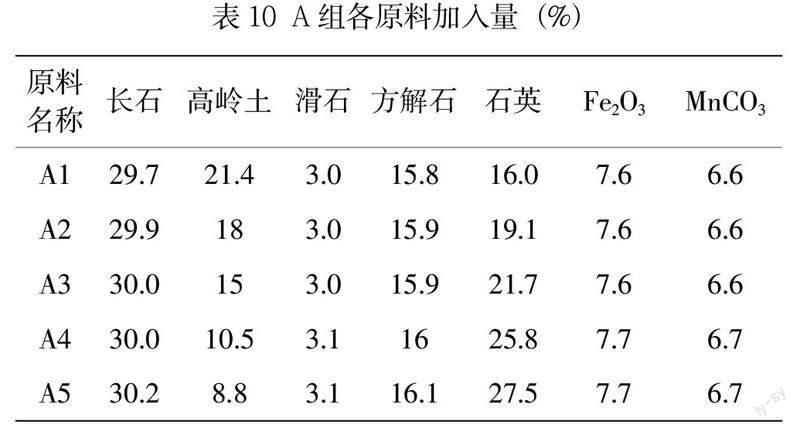

(1)调整SiO2/Al2O3比例。

确定的1号配方中SiO2/Al2O3比例为4.874/1,在此基础上下浮动,确定SiO2/Al2O3比例为(A1)3.374:1、(A2)3.874:1 、(A3)4.374:1 、(A4)5.374 :1 和(A5)5.874:1五个配方。

(2)调整Fe2O3含量。

1号配方中Fe2O3含量为8.07,保持1号配方中其他组分含量不变,仅调整Fe2O3含量,确定调整Fe2O3含量为(B1)7.07、(B2)7.57、(B3)8.57和(B4)9.07。

(3)调整MnO含量。

1号配方中MnO含量为4.30,保持1号配方中其他组分含量不变,仅调整MnO含量,确定调整MnO含量为(C1)3.80、(C2)4.0、(C3)4.6和(C4)4.9。

(4)调整Fe2O3/MnO含量比例。

在1号配方的基础上,在Fe2O3和MnO的总量不变的前提下,调整Fe2O3/MnO含量比例。确定调整Fe2O3/MnO含量比例为(D1)1:2、(D2)1:1、(D3)2:1。

(5)调整CaO/MgO含量比例。

在1号配方的基础上,调整CaO/MgO含量比例,且CaO和MgO的总量保持不变。确定调整CaO/MgO含量比例为(E1)11:1、(E2)9.4:1和(E3)9.4:3。

2.4.4正交实验

正交实验法以数理统计理论为基础,结合生产实际经验利用一套规格化的正交表进行实验安排,其特点是:实验次数少,节省时间和消耗,试验点具有代表性,效果好;同一因素的不同水平对实验指标的影响的综合可比性强,实验结果的影响因素的主次分明,后续实验的方向明确。

为制备釉面光泽好,黑度高,效果佳的黑釉,根据单因素实验结果,得出在调整SiO2/Al2O3比例为(A2)3.874:1时,为最佳配比,效果最好;在调整Fe2O3含量为(B3)8.57时,肉眼观察黑度最黑;在调整MnO含量为(C2)4.0时,釉面没有黄色铁斑;在调整Fe2O3/MnO含量比例为(D3)2:1时,釉面效果最好;在调整CaO/MgO含量比例为(E2)9.4:1时,光泽度最佳,在此基础上,确定Fe2O3+MnO总量,Fe2O3/MnO比例,CaO/MgO比例,SiO2/Al2O3比例为正交试验的四个因素,探讨多因素实验下釉面效果。

本实验是四因素三水平实验,选用L9(34)正交表。

根据正交表进行实验安排,本实验的正交实验如表17所示。

将上表转化为原料表,各组实验原料加入量表如下:

以上单因素实验和正交试验,均根据各个配方所对应原料称量表,按3.4.1试验步骤进行实验。

3.4.5优化实验

为了考察较优生产条件的再现性,最后还要进行验证试验。其方法是在安排试验中做过的最好者与通过数据计算分析得到的较优方案同时验证,以确定最好的生产工艺。在本试验中,分析正交实验结果,以确定最优配方,如果最优配方组合在正交实验的9组实验中,则需重复实验即可,如果最优配方组合没有在正交实验的9组实验中,则要根据数据计算分析结果确定最优配方,进行实验。

4 结果分析与讨论

4.1关于釉面黑斑

本实验所做的无钴黑釉由于使用铁作为着色剂,铁含量相对比较高,釉在烧制过程中随着温度不断升高,釉中空气不断从釉面冲出来,很容易将含量相对较多的铁带到釉面上,满足析晶条件,故实验中出现的釉面黑斑是铁析晶造成的铁斑。

4.2关于正交实验

综合表19和图2可看出:

1、当Fe2O3/MnO比例在2.4:1时,釉面黑度最好。

2、当Fe2O3+MnO总量在12和12.5时,釉面黑度没有明显差别。

3、当CaO/MgO比例在8.4:1时,釉面熔融效果最好,光泽度最好。

4、当SiO2/Al2O3比例在3.8:1時,釉面效果最好。

综合以上分析,最优组合水平为A3B1C3D2和A3B2C3D2。另外,极差R大小反映了实验中各因素作用的大小,极差大表明这个因素对指标的影响越大,通常为重要因素,极差小表明这个因素对指标的影响小,通常为不重要因素,依极差大小,本实验结果表明主次因素是:

D(SiO2/Al2O3) > B(Fe2O3+ MnO总量)>C(CaO/MgO)>A(Fe2O3/MnO)。

4.3关于优化实验

因为A3B1C3D2和A3B2C3D2在正交实验中均为最优化组合,故做了这两组的优化实验。A3B1C3D2和A3B2C3D2的原料组成及化学组成见下表:

结果分析:

从图中可以看出,两个配方实验结果基本相同,无明显差别。两个配方釉面黑度很高,釉底没有发红的现象,釉面没有黄色斑点,有少量气泡。分析两个配方中原料组成,长石、高岭土、滑石、方解石、石英含量基本相同, Fe2O3和MnCO3含量稍有变化。两个配方中Fe2O3/MnO比例相同,A3B1C3D2中Fe2O3+ MnO总量为12%,A3B2C3D2中Fe2O3+ MnO总量为12.5%。由此看出,Fe2O3+ MnO总量控制在12%-12.5%时,釉面黑度最黑,没有铁析晶现象。

5 结论

1、SiO2/Al2O3比例控制在3.8:1左右时,铁析晶最少。

2、釉料中含铁量较高,有助于良好釉色的形成,铁含量在8%-9%的比例间黑度较好。铁含量过多又会析晶,形成黑斑。

3、MnO对黑釉影响较明显,MnO含量控制在3.8%--4.3%之间时,釉面效果较好。

4、Fe2O3/MnO含量比例控制在2.2:1时,釉面黑度最黑,铁析晶最少。

5、CaO/MgO含量比例控制在9.4:1左右时,釉面熔融效果最好。

6 经济分析

6.1 单位样品的原材料成本核算

釉料成本:

长石:500×30%=150(元)

方解石:300×15.8%=50(元)

高岭土:1000×18.6%=185(元)

滑石:1200×3.3%=40(元)

石英:600×18.7%=115(元)

氧化铁:8000×8.1%=650(元)

碳酸锰:5000×5.5%=275(元)

每吨釉料成本是:

150+50+185+40+115+650+275=1465(元)

由于料:水=1:0.8,所以每吨釉浆的成本为1465/(1+0.8)=815元

6.2能耗、水电设备折旧费用

设水电费、人工费、折旧费等共占釉料成本费用的17%,则配制一吨黑釉大概需要成本815+815×17%=955元

按照每吨黑釉可喷900平方米计算,那么每一平方米所需成本大概在1元左右。

6.3利润与税收

根据市场调查,每一平方米颜色釉至少可以賣3万元左右,而在喷釉过程中每一平方米大概会损失釉料成本0.5元左右,得每平方米实际成本为1+0.5=1.5(元)

税收为总收入的15%,则一共要交的税为:30000×15%=4500元

减去所有成本税收后配制1吨釉料时还有(30000-15000-4500)/15000=70%左右的利润。因此,如果一次性购进大批原料生产此釉,原料批发价格将少于零售价格,最后企业获得的利润将远大于70%。根据实验我们可以看出,黑釉制作工艺要求严格,对温度制度,气氛等有严格的要求,所以一个有较宽烧成温度范围的黑釉,价格高于3万元,由此看来,黑釉有很好的市场前景,能带来较高的经济效益。

参考文献

[1]马铁成,陶瓷工艺学 第二版[M]中国轻工业出版社 ,2012年版.

[2]成岳、刘属兴、夏光华、崔占东,铁—锰系列无钴黑釉的研制 [J] 中国陶瓷工业,2001(1)175-180.

[3]李开佐,利用本地原料研制无钴黑釉,[J] 陶瓷研究1993 (8)2:98-100

[4]张燕,浅谈黑釉瓷器 [J]中国历史文物 ,2007.

[5]凌志达,我国古代黑釉瓷的初步研究[J]《硅酸盐学报》1979.

[6]施珍,铁系黑釉的研制[J]《佛山陶瓷》2010(5)27-30

[7]涂刚,无钴低温黑釉的应用技术[J]陶瓷工程1994(6)40-43

[8] 孙忱,无钴黑色料的应用及注意问题[J]《现代技术陶瓷》1998,019(002)41-44.

[9]刘世明,论黑色陶瓷色料的制备[J]陶瓷 2007(5)32-35.

[10]M.A.Tsaritsyn and M.K.Dolgov. BLACK CLASS FOR MAKING FACING TILES ON AUTOMATIC PRESSES[J]Lenic Glass Plant Translated form Stramika, Vol.22 , No.6 PP.29-31, June, 1965

[11]V.P.Shvaiko. A BLACK GLAZE FOR PORCELAIN[J] Translated form Seramika, Vol. 18 No.8 , PP.33-35 , August , 1961

[12] M.K.Galperina and M.E.Yakovleva. BLACK GLAZE FOR WALL TILES .

Cobalt Free Black Glaze Preparation Technology Research

XU Tian-fang,XU Jing-lin,DONG Chao-hua,DUAN Xiao-rong

( Jingdezhen Oceano Ceramics Co., Ltd. ,Jing de zhen333426 )

Abstract: Based on the existing research, the experiment used feldspar, kaolin, talc, calcite, quartz and Fe2O3 as raw ceramic materials and carried out some exploratory experiments. On this basis, some single factor experiments were made out to study the influence of the amount of Fe2O3, the amount of MnO, the ratio of Fe2O3/MnO and the ratio of CaO/MgO to the surface of the sample. Finally, a orthogonal experiment were carried out to study the the influence of the amount of Fe2O3+MnO, the ratio of Fe2O3/MnO, the ratio of CaO/MgO and the ratio of SiO2/Al2O3 to the surface of the sample. Through the above experiments, the best formulation and technological condition of black glaze with high blackness, homogeneous color, smooth glaze and good brightness were found out, and we believed these would be helpful for the improvement of the research of black glaze.

Keywords: Black glaze without cobalt ;Fe2O3 ;MnO