孤岛工作面过空巷安全技术研究

申明明

(霍州煤电晋北能化有限责任公司, 山西 静乐 035100)

0 引言

煤炭开采过程揭露的与采面平行、斜交或者垂直布置的斜巷,给采面煤炭回采带来一定制约[1-2]。特别是采面为孤岛工作面时,采面开采范围内应力集中、开采引起的动压显现更为明显,极其容易导致空巷垮落。现阶段矿井普遍通过强化空巷围岩支护强度方式确保采面过空巷安全,具体措施包括人工搭设木垛、全空巷充填或者补打单体等方式,部分矿井甚至采用跳采过空巷方式[3-5]。在现场应用过程中,人工搭设木垛存在支护强度偏低,当空巷位于采动影响显著区时容易出现木垛压塌、压垮情况,同时采面液压支架也容易发生歪架、倒架等问题;使用单体支护时,会导致部分单体无法回收,导致资源浪费且当空巷底板为承载能力较差的软岩时,不仅单体在压力作用下出现钻底情况而且无法有效支撑空巷顶板;空巷全段充填方式虽然可满足围岩控制需要,但是存在施工成本过高、充填材料使用量大、过空巷期间产生大量废料等问题;跳采方式不仅耗时长而且会导致资源浪费[6-9]。根据采面开采现场实际情况,选择一种合适的过空巷技术不仅可提升过空巷安全性以及推进速度,而且可降低过空巷成本。本文就以山西某矿3508 孤岛工作面为例,分析采面过空巷时采取的安全技术,以期为矿井采面过空巷工作开展积累参考。

1 工程概况

1.1 地质概况

山西某矿3508 孤岛工作面位于南翼三盘区中部,开采5 号煤层,设计走向590 m、切眼长度180 m。采面回采的5 号煤厚3.0m、倾角1°~9°,埋深305m,顶板为硬度4.4 的砂岩、底板为粗砂岩。采面东侧及西侧分别为开采完毕的3506 及3510 采空区,北侧为采区边界,南侧为采区集中运输、轨道机回风巷。3508孤岛工作面采用U 型通风方式,设计的回采巷道净宽4.5 m、净高3.0 m,采用锚网索支护方式。

1.2 空巷概况

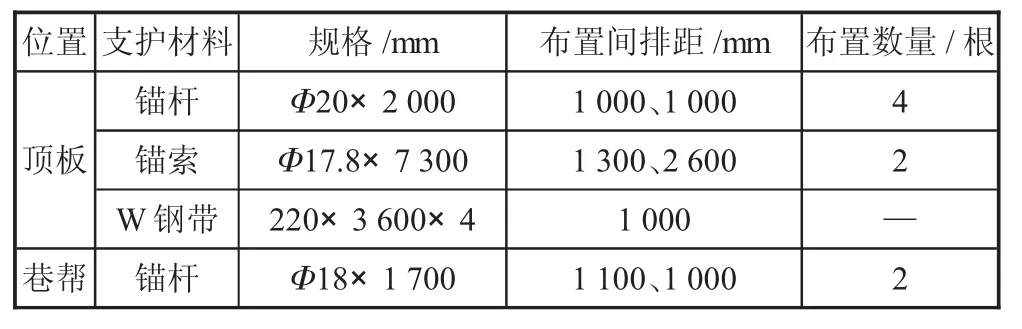

在3508 孤岛工作面开采范围内存在一条与切眼平行的空巷,该空巷沿着5 号煤层顶板掘进,矩形断面,空巷全长180 m、净宽4.0 m、净高3.0 m,采用锚网索支护方式,全断面铺设金属网,具体支护断面如图1 所示,巷道支护参数如表1 所示。由于3508 采面工作面为孤岛工作面,采面开采范围内存在一定程度应力集中,空巷在围岩应力及采动压力等作用下原有支护体系容易失效,导致围岩垮落,给采面回采带来一定安全风险。

表1 空巷围岩支护参数

图1 空巷支护参数(单位:mm)

2 过空巷安全技术措施

实现空巷加固是确保采面安全过空巷关键。若采用单体或者木垛方式,不同程度存在资源浪费、支护强度不足等问题;采用全巷充填方式,虽可满足空巷围岩加固需要,但是耗时长且支护费用高,经济性不佳且无法满足3508 孤岛工作面高效推进需要。由于3508 孤岛工作面开采的5 号煤层埋深平均305 m,埋深相对较浅、地应力不显示,空巷支护体系需要应对围岩应力及采动压力影响。本文就结合以往研究成果以及其他矿井类似情况空巷支护体系,提出采用充填支柱对空巷进行加固。

2.1 充填支柱材料性能

在空巷内布置的充填支柱主要起到维护空巷顶板稳定作用,结合其他矿井过空巷时泵送支护材料,在3508 孤岛工作面充填支柱内材料为双液充填材料,该材料具有早强、速凝优点,胶结强度以及凝结时间等可依据现场需要调节。充填材料部分优点为:

1)材料单独存储时,6 h 内不会沉淀、沁水;

2)材料混合后,5 min 之内即失去流动性、5~15 min 内即可完全固化;

3)材料在(0.5~2)∶1 范围内水灰质量比可调节且浆液结石率均为100%;

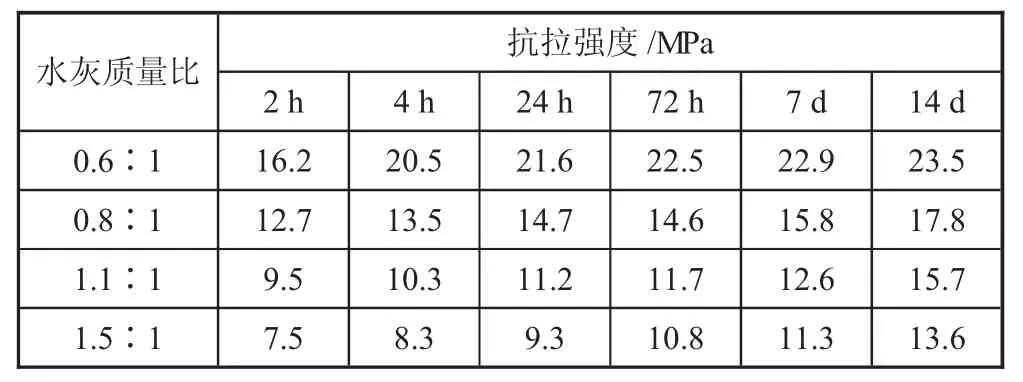

4)浆液完全混合2 h 后抗压强度即可达到8~15 MPa。具体不同水灰质量比条件下双液充填材料在抗压强度变化情况如表2 所示。根据现场需要,将双液充填材料水灰质量比确定为1.1∶1。

表2 不同水灰质量比条件下双液充填材料在抗压强度变化

2.2 充填支护布置方式

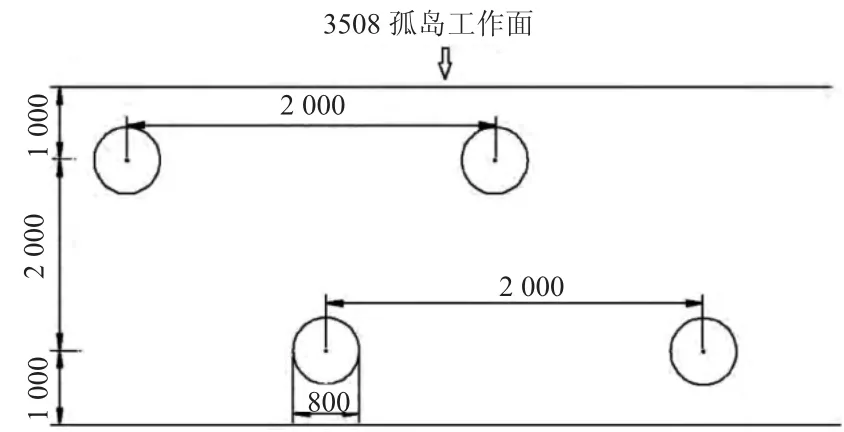

超前3508 孤岛工作面300 m 以外即使用泵送支柱对空巷顶板进行支护,根据现场情况在空巷内设计2 排支柱,支柱直径均为800 mm,支护高度与巷道高度一致。两排支护与巷帮间距1 000 mm、两排支柱排距为2 000 mm、支柱间间距为2 000 mm,两排支柱布置呈三花眼形式,具体泵送支柱布置情况如图2所示。

图2 泵送支柱布置示意图(单位:mm)

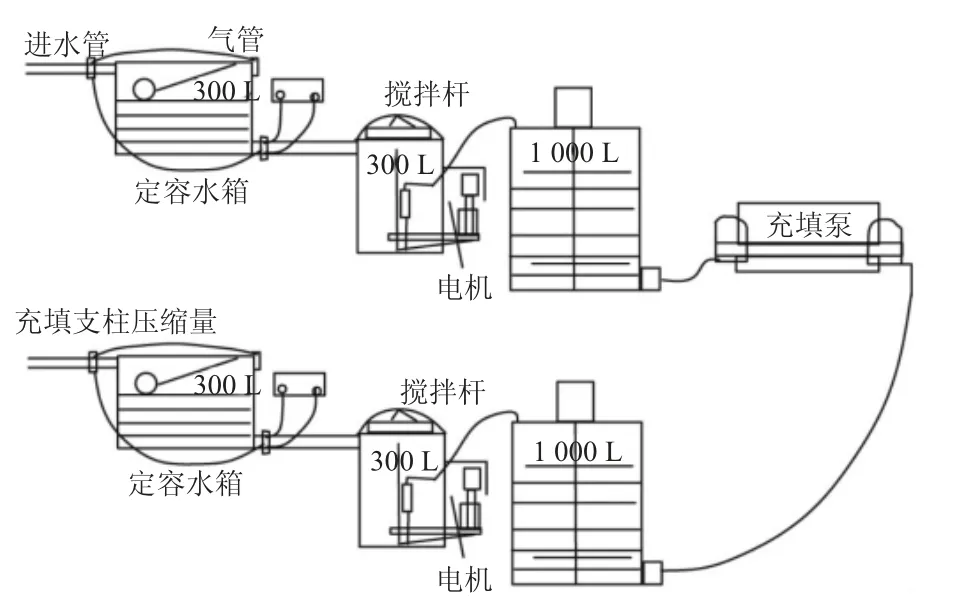

泵送充填支柱充填时使用的设备有注浆泵、搅拌机(高速及低速)、水箱等。具体充填系统结构组成如图3 所示。采用的注浆泵充填能力为6.0 m3/h,预计耗时30 d 即可实现整个空巷充填。

图3 充填系统结构组成示意图

2.3 空巷围岩控制效果

空巷泵送支柱施工完成后现场情况如图4 所示。在空巷内布置测点对采面回采时空巷围岩变形量进行监测,结果如图5 所示。随采面与空巷间距不断缩小,空巷围岩变形均呈先增加后稳定趋势。当采面与空巷间距为25 m 时,空巷内顶底板及巷帮变形量不断增大;当采面与空巷间距为10 m 时,空巷顶底板最大位移量为395 mm、巷帮收敛量为197 mm;随采面与空巷间距不断缩小,空巷围岩变形量虽继续增大但是增加速度缓慢。表明采用泵送充填支柱方式可实现空巷围岩变形有效控制。

图4 泵送支柱施工完成后现场

图5 空巷围岩变形量

在采面回采过空巷期间,顶板始终稳定,仅在靠近空巷20 m 以内出现深度350 mm 的片帮问题,片帮不会影响采面生产。在采面揭露空巷后,空巷顶板有一定下沉,但是空巷支护体系仍可稳定,确保空巷围岩稳定。在过空巷期间,空巷内泵送支柱始终保持稳定,未出现倾倒、失稳等问题。

3 结论

1)3508 孤岛工作面回采的5 号煤层埋深均值305 m,采面开采期间地应力显现不明显,但是由于采面为孤岛工作面,开采动压影响较为显著。为确保采面过空巷安全,依据现场情况提出采用泵送支柱方式支护强化空巷围岩支护。

2)根据现场需要,泵送支柱选用双液充填材料,该充填材料具备胶结时间以及抗压强度可调等优点,混合胶结后材料抗压强度可达到8~15 MPa;在空巷内布置2 排充填支柱,支柱直径800 mm,排距2 000 mm、间距3 000 mm。

3)现场应用后,采面在过空巷期时充填支柱始终稳定,空巷围岩变形量虽然在采动影响下围岩变形量有所增大但变形量在允许范围内;采面在过空巷期间顶板始终保持稳定,仅煤壁出现小范围片帮情况,片帮深度在300 mm 以内。3508 孤岛工作面采用泵送支护对空巷进行支护,支护体系可确保空巷围岩稳定。