皮带输送机安装维护对跑偏问题的影响及处理措施

许 强

(铁法能源集团大强煤矿有限责任公司, 辽宁 调兵山 112700)

1 皮带输送机安装对跑偏问题的影响

1.1 皮带输送机运输对跑偏问题的影响

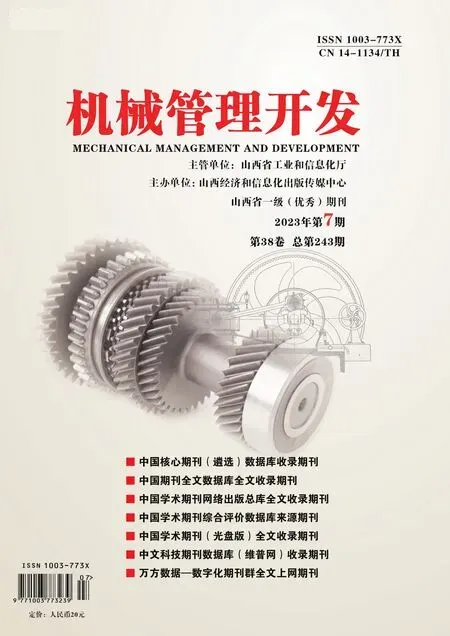

在皮带输送机的具体结构组成中,不仅有滚筒、皮带、托辊和机架等单体部分,还有动力装置、张紧装置和各类传感装置等,在实际安装中需要注重安装顺序,具体如图1 所示。

图1 皮带输送机安装顺序

针对各设备组件的运输,如果运输中出现严重磕碰和损坏便容易引发皮带跑偏问题。例如,拉紧装置在运输损坏时,便无法有效进行安装找正,从而无法对皮带进行拉紧,容易出现跑偏隐患[1]。

1.2 机架安装不正对跑偏问题的影响

皮带输送机的机架是最基本的构成部件,其主要作用是固定其他部件的位置和支持其他部件的运行,所以需要在安装中强调机架的安装精度,否则较容易出现跑偏问题。在安装中,需要重点对机架的直线度和水平起伏度进行控制,防止出现低凹部位出现托辊和皮带分离的问题,否则会在皮带出现侧向力下发生跑偏。此外,还需要对机架的双侧高度进行统一,这样可以避免两侧受力不均匀下导致的跑偏问题[2]。

1.3 滚筒轴线偏斜对跑偏问题的影响

当皮带输送机进行滚筒安装时,如果滚筒的轴线存在倾斜,就直接会导致滚筒和皮带输送方向的中心线不垂直,进而出现皮带跑偏问题。具体原因是皮带两侧的张紧力不同,且皮带输送机进行载荷运行时这种张紧力不同更为明显,所以皮带的偏移方向会有规律可言,一般会倾向于张紧力小的一侧。为了降低滚筒轴线倾斜对输送机皮带跑偏的影响,需要及时对滚筒轴的安装位置进行处理。

1.4 托辊轴线偏斜对跑偏问题的影响

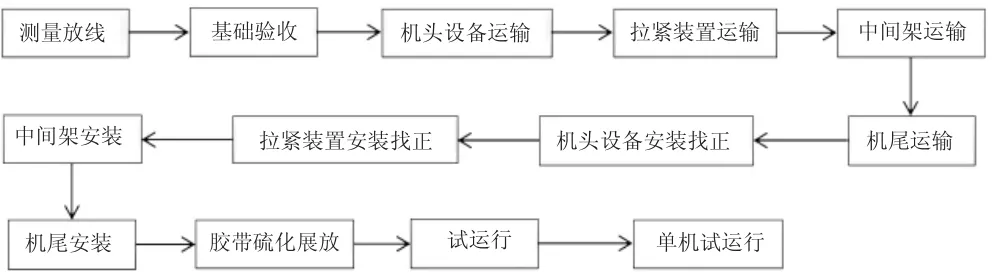

当前皮带输送机容易出现托辊轴线跟皮带中心水平面不垂直的问题,如果安装中不能注重两者的互相垂直,就会使皮带的受力产生影响,具体如图2 所示。结合图2 中托辊的受力关系可以看出,皮带在正常给托辊施加力后,容易产生F1的径向力和F2的轴向力,分别为托辊的驱动力和促使托辊滚轴偏移的力。因为F 保持不变,所以会使皮带在产生横向摩擦力后,出现跑偏问题。需要注意的是,皮带的跑偏方向为托辊滞后的一侧,也是煤矿生产中常说的“跑前不跑后”,需要在实际对托辊安装中注重托辊水平角的修正。

图2 托辊轴线不垂直输送带中心线受力状态

1.5 搭接安装对跑偏问题的影响

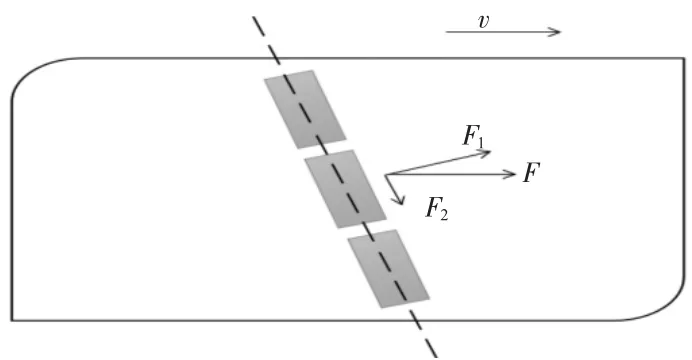

由于井下运输环境复杂,时常需要通过输送机搭接的方式完成煤矿的运输工作,当煤矿从上一部皮带机的卸载处落到后一部输送机的受料处时,经常会因为前部卸载滚筒和后部输送机落差H 太大的问题,导致煤矿不能平稳和高效地落在皮带机上,容易在一次皮带长时间受力过大,从而导致皮带跑偏问题的出现。图3 为输送机搭接落差示意图。

图3 输送机搭接落差

1.6 拉紧装置对跑偏问题的影响

在皮带输送机中,拉紧装置可以对皮带进行拉紧处理,可以补偿皮带塑性形变和弹性形变,能加强皮带的张力,使其降低打滑问题的出现。当拉紧装置不能有效安装,在出现断丝和生锈问题时,便无法处理皮带的松弛问题。同时,在安装位置不当时,会使拉紧装置提供的拉紧力较大,同时不利于在皮带机制动和启动时出现打滑问题,继而容易引发跑偏问题。需要安装在皮带张力小和靠近滚筒空载分支的地方。

2 皮带输送机维护对跑偏问题的影响

2.1 托辊外表面黏料和输送带松弛老化

托辊与滚筒的外表面存在黏料时,如果不处理就会使皮带受力不均,出现跑偏问题。同时,在不能及时注重皮带机皮带的张紧程度和皮带跟滚筒的良好接触时,就不能保障皮带有着良好的驱动力,也会引发跑偏问题。最后,在皮带的老化下,容易出现张紧力波动,引起跑偏问题。

2.2 落料位置不居中

在皮带机的运行维护中,要注意皮带机上的落料位置,即使搭接高度控制在1 m。不过受到各种因素的影响,不同落料高度会出现不同程度的落料不均匀现象,从而会在偏载下出现皮带跑偏问题,所以需要及时调整转载位置输送机间的高度差,控制落料的均匀性。落料不均匀如图4 所示。

图4 落料位置不居中

3 加强皮带输送机安装维护的措施

3.1 安装方面对跑偏问题的处理措施

在具体的调试中需要做好以下几点:皮带可以在托辊和滚筒的中心线上运行,保证托辊的成行平行排列,且保持纵向的水平,同时滚筒也需平行排列成行;支承结构须以直线为主,标准为横向水平;注重机架安装的双侧高度,需要保持水平预防跑偏问题;前后输送机搭接安装的高度要保持在1 m 范围内,并结合实际情况观察落料对皮带的影响;保证拉紧装置的有效安装,能有效拉紧皮带。

3.2 维护方面对跑偏问题的处理措施

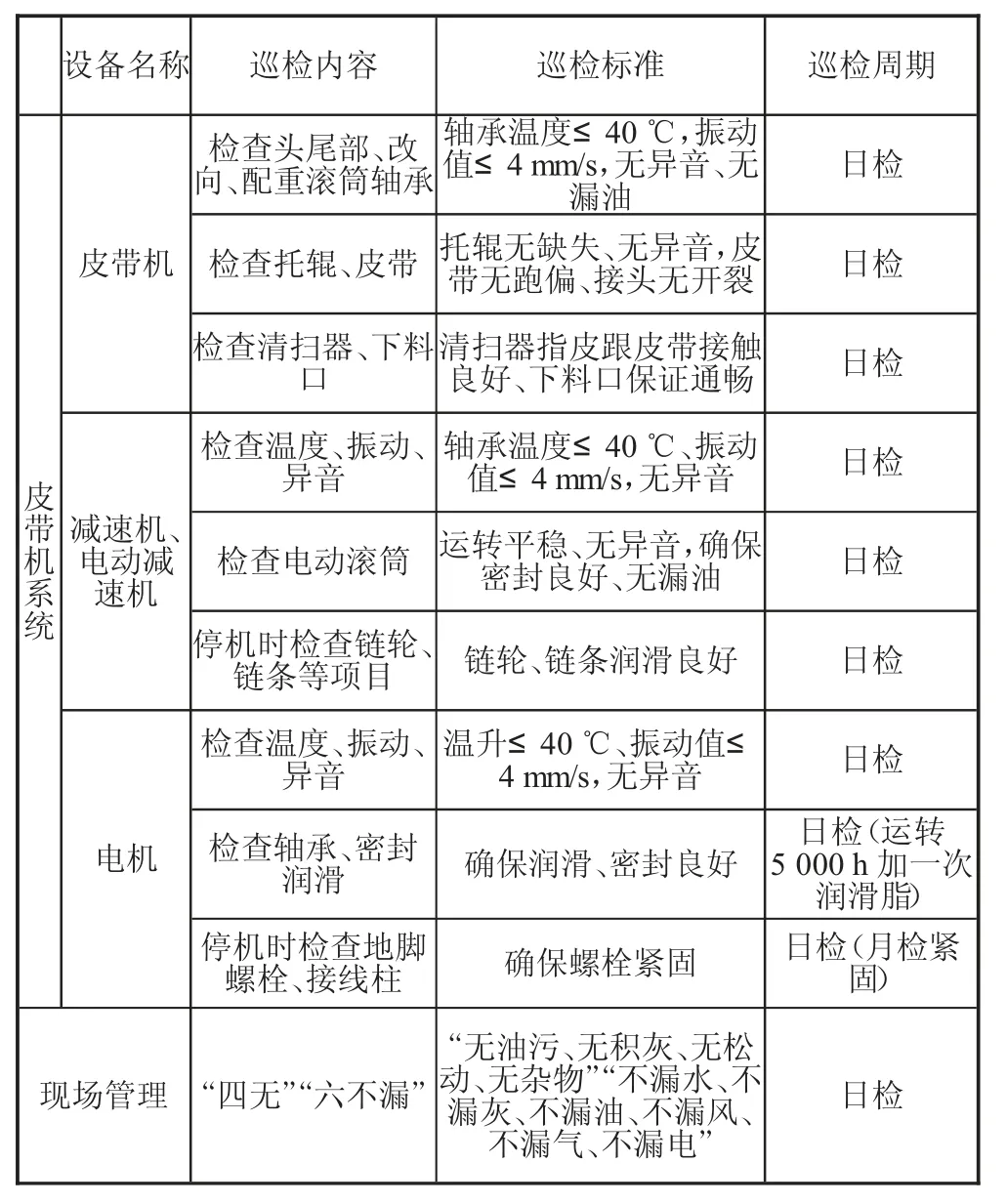

对于皮带机的跑偏问题而言,及时做好设备的维护巡检工作,可以有效预防跑偏问题的出现,同时也能及时发现跑偏问题和跑偏隐患并及时进行处理,降低皮带跑偏带来的不利影响,提高皮带输送机的运行效率。具体维护巡检的内容、标准和周期如表5 所示。

表5 皮带输送机巡检内容

4 结语

结合我国发展对煤矿需求量的不断增加,为了满足社会对煤矿的需求和促进煤矿企业的健康发展,需要格外注重皮带输送机故障方面的处理。结合皮带跑偏问题对煤矿生产的影响,需要通过安装过程和维护过程来降低皮带跑偏问题出现的概率,进而保障输送机具有较高的安全性和效率性,满足煤矿企业的生产需要。