三电平变频调速技术在立井提升机的应用研究

宁连旭

(山西长平煤业有限责任公司, 山西 高平 048006)

0 引言

目前,我国的煤矿开采正在向着智能化、无人开采的方向发展,立井提升机是煤矿安全生产的重要组成部分,它的工作品质和工作效率是矿山智能化、无人化矿山的重要保证。在21 世纪,世界能源危机日趋严重,电机是我国电力消费总量70%左右的重要耗能机电设备,具有广阔的节能前景[1]。煤矿是我国一种重要的一次能源,矿井提升机等大型电动机设备在开采中消耗了大量的能量。本文介绍了一种基于三电平变频调速技术的低速直联电励磁同步电动机,该系统具有效率高、不需要减速机、维护简单、对电网冲击小、能实现四象限工作等优点,具有极其重要的研究价值和工程应用意义。

1 立井提升机组成结构及运行工况分析

1.1 立井提升机系统结构组成

立井提升机是通过钢丝绳驱动提升集装箱沿井筒移动,完成物料和人员运输的机械设备。驱动及其控制与保护系统主要包括主电机、变频器、电气控制系统、基于PLC 的保护系统和通信系统。它具有功率大、安全保护要求严格、调速精度高等特点。近年来发展的基于低速电励磁同步电机直连的立井提升机可不使用减速机,有效克服了上述问题[2]。工作机构主要包括主轴装置和主轴承,制动系统主要包括制动器及其控制装置,润滑系统包括润滑油泵站及其输送管道,供电系统主要包括矿井电网、变压器、继电器等设施,检测和控制系统主要包括手术台和深度指示器。辅助部分包括护罩、框架、导轮装置、框架和槽等装置。具体结构如图1 所示。

1.2 运行工况分析

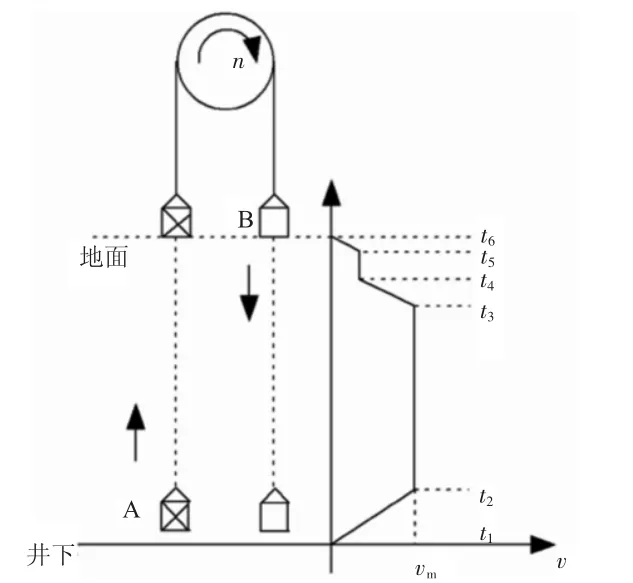

图2 为立井提升机的工作原理图及转速曲线。立井提升机的提升容器在井筒内来回移动,其运动规律可以用提升集装箱的移动速度与时间的关系来描述,主要包括加速阶段、恒速阶段、减速阶段、爬行阶段和停车阶段。t1~t2为加速阶段,将制动装置开启,提升容器的速度从0 上升,离开卸货轨道,在加速度的基础上增加到vm;t2~t3段为等速段,在井口内保持起重速度vm;t3~t4是一个减速期,在这个时期,升降集装箱在井口附近的加载点附近,升降平台以减速度a3减速;t4~t5是爬行阶段,在这个阶段,吊车将进入卸货轨道,起重设备在低速运转,以减小碰撞;t5~t6是停机阶段,在这个阶段,机械制动器会制动,提升机停止工作。

图2 立井提升机运行示意图与转速曲线

从以上分析中可以看出,立井提升机的工作过程具有周期性特征,运行过程中电机频繁启停与加减速。立井提升机负载属于势能性负载,电机运行方向既要求正转也能够反转,某些工况要求运行在电动状态,某些工况要运行在发电制动状态。为了保证系统安全、平稳运行、减小机械冲击并减小钢丝绳震荡,煤矿安全规程规定,对于升降人员的副井提升机其加速度不得超过0.752 m/s,对于升降煤炭与装备的主井提升机其加速度不得超过1.22 m/s。总体而言,立井提升机调速系统要求具备四象限运行的能力,且要求具备精确的调速性能。

2 立井提升机调速控制原理及策略

2.1 三电平变频器工作原理

目前,矿井提升机调速系统主要采用交流电机,基于大功率电励磁同步电机(EESM)的低速直驱技术具有效率高、维护简单、可靠性高等优点。因此,本文选择其作为研究对象,介绍了矿井提升机的调速原理。基于三电平变频器驱动的EESM调速系统结构包括矿用交流配电系统、交流电抗器、整流器、逆变器和EESM直驱的机械结构。对于中压大功率场合,本文采用背靠背的双三电平拓扑构成交- 直- 交变频器。

三电平变频器的输出端电压有三种状态,分别定义为P、O 与N,以a 相为例,4 个带有反并联二极管的IGBT(Sa1-Sa4)各状态对应的开关管通断情况如表1 所示,其中当上、下母线电容电压平衡时,上、下母线电容电压(Vc1与Vc2)大小相同且均为直流母线电压的一半。为了减小输出电压的dv/dt,三电平变换器在工作过程中单相的开关状态只允许在P 与O 及O 与N 之间相互切换,三电平变换器每相端电压具有三个状态,将三相的端电压状态组合可形成27 个电压空间矢量,其结构为一个六边形结构。当参考电压信号幅值小于六边形的内切圆半径时,三电平变换器可实现电压线性输出,三电平变换器能够输出的最大相电压峰值可按照下式计算:

表1 P、O 与N 状态对应的开关管通断情况

式中:ulim为三电平变频器限制电流;Udc为三电平变频器最大相电压峰值。

2.2 立井提升机变频器调速控制策略

基于低速直连EESM 的立井提升机调速系统具有高效、高可靠性、维护简单的特点,本章以双绕组EESM为研究对象,通过设计容错控制方案使得双绕组EESM在单个变频器故障时实现容错控制,可实现立井提升机的半速全载运行。双绕组EESM包含有两组Y 型连接的定子绕组,EESM的两组定子绕组与两套背靠背的交- 直- 交变换器连接。在其中一套变频器发生故障时,最简单的方式是将此台变频器直接切除,相应的绕组处于开路状态,而另外一套变频器与绕组正常工作。但显然此种方式的电机带载能力变为原来的50%,而对于立井提升机满载运行的工况,此种方式将无法提供足够的力矩以完成罐笼的提升,提升机处于失控状态。

为了克服上述缺点,本文研究的容错控制通过设立容错控制继电器以实现在单个变频器故障时完成EESM两个独立绕组的串连,并使用未故障的变频器同时控制两个串联的绕组。故障前后,虽然总定子电流最大值只能为原理的50%,但由于绕组串联后,定子绕组的磁链叠加使得气隙磁链增加1 倍,根据电磁转矩方程可知此时电机的最大电磁转矩与故障前相同,但是最大转速降为额定转速的1/2。从而实现容错控制,确保关键设备在故障时不停运,有利于提高矿井提升机系统的可靠性。

3 提升机变频调速抗干扰设计与现场应用

3.1 三电平变频器层叠母线设计

在三电平变换器的换流期间,主回路中有许多寄生电感,例如电源装置引线电感、电容引线电感、螺栓连接电感、母线杂散电感等,这些寄生电感会引起IGBT 在切换时产生过电压尖峰,从而对IGBT 的正常工作产生不良影响,并产生电磁干扰等问题[3]。为了降低三电平变频器的主回路中的寄生电感,提出了一种由平板导线和绝缘层构成的叠层母线。在三电平变频器单相桥臂中,有六个等电位连接点,因此单相桥臂共需六块导流平面,分别为负母线层、上桥臂钳位层、正母线层、下桥臂钳位层、零母线层以及输出层。

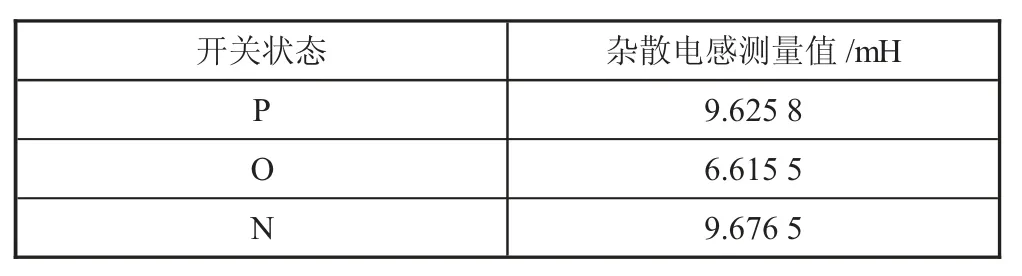

如表2 所示为本文设计的三电平变频器层叠母排的杂散电感测量值,可见本文所设计的层叠母排能够将杂散电感限制在极小的范围内,有效解决了寄生电感过大引起的IGBT 瞬态过压的问题。

表2 三电平变频器层叠母排的杂散电感测量值

3.2 现场应用情况分析

基于EESM 技术的山西某煤矿立井提升机的变频调速控制系统,由6 kV 电网、高压柜、变压器、进线电抗器、变流柜、双绕组EESM、液压站以及PLC 控制柜等组成。三电平整流变频器的多目标分层预测控制,当EESM在额定功率下工作时,其功率为1 750 kW。由三相端子电压波形可知,在一个工作频率循环中,每个相位的电压跳跃数约为13 次,三电平整流器12个IGBT 的平均切换频率为267 Hz,切换损失较少。三相电网侧的电流波形,其正极性很高,其THD 为4.1%,符合并网的标准。上直流母线的电压波形和下直流母线的电压波形是一种均衡的控制,并且它的波动幅度被限定在它的极限范围内。

实验结果表明,采用三电平变频器可以在较低的切换频率下工作,降低网侧的失真率,从而可以有效地降低非线性负荷对电网的影响。采用双绕组EESM,可以实现低速直接联接,具有高效率和高可靠性等优点。利用气隙磁链方向进行矢量控制,能够确保调速系统在稳定、动态特性方面具有较高的效率和可靠性。

4 结语

针对山西煤矿立井提升机系统,以提高生产效率、可靠性和降低电网污染为目标,深入研究了立井提升机的调速原理及参数设计、立井提升机的调速控制策略。通过现场应用,证明了采用交- 直- 交型三电平变频器的电励磁同步电动机的低速直驱式立井提升机的速度控制效果良好,三电平变频器可以在较低的切换频率下工作,降低网侧的失真率,可以有效地降低非线性负荷对电网的影响。采用双绕组EESM,可以实现低转速的直接联接,具有高效率和高可靠性等优点。