某型桥梁装备液压系统典型回路故障分析与排除

张 洪, 胡雪豪

(陆军工程大学, 江苏 南京 210007)

0 引言

某型桥梁装备架设系统由液压系统、电控系统和机械结构等组成,其中液压系统是整个架设系统的动力源,它在电控系统的控制下,将发动机传递过来的动力转换为压力油,驱动架设系统的转架油缸、展桥油缸、支腿油缸、舌形臂油缸、插销油缸等执行机构协调运行,与机械系统一起,完成桥梁的架设、撤收等动作[1]。

架设液压系统主要由各种压力控制回路、方向控制回路和调速回路等构成,这些回路在工作中因各种原因难免产生故障。桥梁的电控系统的控制箱、操作台、显示终端等电气单元或元器件在使用中都可能产生各种各样的故障。基于此,主要分析了液压系统各种回路的故障原因及排除措施,以及电控回路的主要元器件故障原因、故障机理与故障模式的检测、分析、诊断与排除。

1 压力控制液压回路故障机理

1.1 判断压力控制回路故障的基本方法

液压系统工作回路中的高压油液压力的控制与调节一般是通过调压阀进行控制与调整的。调压阀的基本工作原理是通过调压弹簧的弹力与液压油作用的阀芯作用面上产生的压力互为平衡而起到压力调节作用[2-3]。

1.1.1 压力低,不能调定到所需压力

1)液压回路中用于控制压力的溢流阀或调压阀的控制弹簧的弹力不足,调压弹簧安装方式错误或未装。

2)压力控制回路中的电控比例溢流阀或液压先导溢流阀主阀芯中用于阻尼作用的通孔堵塞,这样先导阀芯在先导油路的压力驱动下,推动主阀芯克服主油路的液压作用力和主阀弹簧的弹力向上移动,使主阀芯偏离调压弹簧的作用范围使其失去压力控制作用,这样较低的主回路压力(未达到调定压力值)就可使主阀的溢流口打开产生溢流作用。如果桥梁装备液压回路中的溢流阀等压力调节阀正常工作时突出现故障,其原因通常如此。

3)溢流阀的阀芯因长期磨损、异常磨损导致外表面损伤,或阀座孔内壁磨损或其他损伤,导致两者密封性能下降明显,高低压腔严重泄漏。

4)调压阀的阀芯被液压油中的异物卡住不能正常移动,失去调压作用。

1.1.2 设定压力高,不能恢复到额定值

1)调压阀的阀芯被液压油中的污染颗粒等卡死,始终处于关闭位置,导致主阀芯不能打开。

2)液压系统的溢流阀或调压阀修复或保送后安装错误,进出油口接反,进油腔无压力油驱动阀芯动作,溢流阀无法打开工作。

3)先导阀的阀芯阻尼孔被油液污染物堵塞,压力油不能进行内腔推动主阀开启运行。

1.1.3 压力值波动范围大

1)液压油中混入大量空气,空气受到周期性的作用形成压缩释放效应,使得系统压力值大范围摆振。

2)溢流阀的阀芯和阀座孔的磨合不好,或匹配性差,移动过程不平稳或因油液污染导致阀芯在阀座孔内移动卡涩、不灵活[4]。

3)阀芯阻尼孔直径变大,消弱其阻尼作用。

4)液压回路中的弹簧、管路和其他元件形成共振。

1.2 液压执行机构工作顺序异常故障的检测与维修

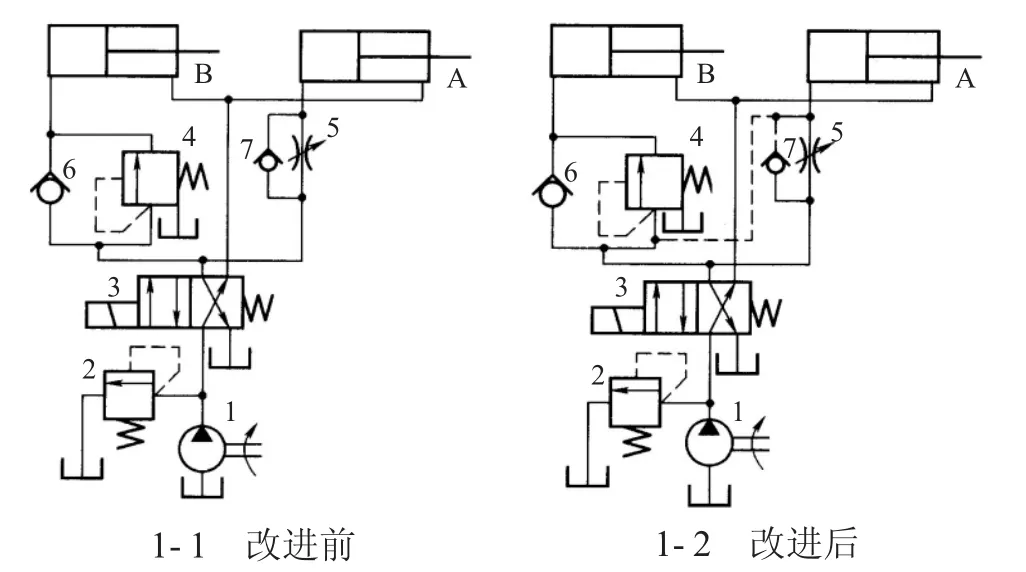

图1 是某型桥梁装备上装液压回路架设执行机构顺序控制原理,图1 中的两个系统均为定量泵控制系统。图1-1 液压缸A 的无杆腔进油路采用了单向节流调速阀,液压缸B 的无杆腔进油路安装了单向顺序阀已控制其工作次序。该液压子系统工作顺序是液压缸A 先行伸出,当其活塞杆伸出到位后,液压缸B才开始活塞杆伸出动作。缸A 和缸B 的负载分配比为2∶1。该回路和故障现象为:当桥梁装备启动后,操作控制按钮使电磁换向阀处于左边,液压缸A 和缸B 几乎同时伸出,未按正确的执行顺序,即先缸A外伸到位后再缸B 伸出。

图1 顺序阀选择不当的系统

在该回路中,虽然液压缸A 的载荷是液压缸B载荷的一半,并且缸B 前安装了顺序阀,照理液压缸A 和液压缸B 的执行顺序应该是前者在后者之前,但实际执行顺序并非如此。产生这种故障的原因在于,该回路中的溢流阀2 是系统的安全阀/压力调节阀,该阀将系统的压力限定为某一定值,这样使得电磁换向阀之前的油路中的压力恒定,当压力超过其调定压力时该阀溢流使部分油液回油箱。调整节流阀5 可调节输入到液压缸A 无杆腔的油液流量,从而调节了缸A 活塞杆的伸出速度。因为该回路为定量液压泵回路,调节溢流阀时减少的流量必然经溢流阀返回油箱,另一部分调压油则经节流阀运动无杆腔推动活塞移动[5]。

安装于液压缸B 无杆腔进油路的顺序阀4 是一种内控式(直控式)顺序阀,其工作压力低于溢流阀的调定压力,所以系统工作也就是电磁换向阀置于左位时,液压缸A 开始动作,系统压力升高从而导致顺序阀4 打开推动液压缸B 动作,未能起到液压缸B 在缸A 动作结束后再动作的效果。

为实现液压缸A 和缸B 顺序动作的目的,可将图1-1 中的内控顺序阀替换为他控顺序阀,且顺序阀4 的外控油口通过管路与液压缸A 的无杆腔溢流阀出油口连接,此时,他控顺序阀的启动压力是由缸A的无杆腔负载压力决定的,使用时将他控顺序阀的启动压力调定为稍高于液压缸A 的最大负载压力。改进后的液压回路的工作原理为:通过电控系统操作电磁换向阀置于左位,来自于液压泵的高压油经电磁换向阀内部油道后,一部分油液通过节流调速阀进入液压缸驱动其动作,多余的油液经溢流阀溢流回油箱。当液压缸活塞杆伸出到位后,其无杆腔压力急剧升高,当压力达到内控顺序阀4 的调定压力时,顺序阀打开,高压油进入液压缸B 的无杆腔驱使其动作。

2 调速回路的故障排除

2.1 调速回路故障分析的基本原则

速度调节是液压系统的重要功能,液压系统工作过程中各执行机构的动作速度随时需要调节,如果速度调节功能异常,会严重影响桥梁装备的正常作业功能,甚至会造成严重事故。

2.1.1 液压泵(马达)等执行机构无法进行微小动作

1)节流口阻塞导致节流阀难以通过小流量或者油液通过性、稳定性差。

2)节流阀或调速阀中的定差式减压阀选择不当或有故障,如弹簧刚度不足或弹簧折断,导致节流阀进油口和出油口的压力差达不到要求,因此在小流量情况下油液流动不稳定。

3)节流阀或调速阀中减压阀故障,如阀芯卡涩或卡死,使得节流阀的进油口和出油口压力差受外载荷的影响而变化,缺乏稳定性。在液压缸小步长进给时出故障,难以控制进给量,进给量往往偏大。

2.1.2 液压元件的工作速度因载荷增加而明显下降

1)桥梁装备架设液压系统的执行元件或控制元件因异常磨损或密封损坏而导致泄漏,因而载荷增大时泄漏加大导致高低压腔相通使速度显著下降。

2)减压阀故障导致调速阀失效,使得负荷变化时节流阀的通流量减小。

3)液压系统中因内泄漏、冷却系统散热不量或油液黏度选择不当,导致液压系统温度升高而泄漏增加。

2.1.3 推架油缸、展桥油缸等执行机构产生爬行故障

1)液压油中混入大量空气,使得系统油周期性膨胀收缩导致爬行现象。

2)冲击桥使用过程中受到撞击、振动过大或其他外力作用,导致活塞杆弯曲变形,活塞伸缩时运动副间摩擦力过大引起执行机构爬行。

3)液压系统中的背压阀失效,导致油缸的背压缺失或不足,这样外载荷变化时油缸速度随之变化。

4)压力油脉动过大或控制阀的过大的振动导致执行机构爬行。

5)液压元件的内泄漏、调速阀故障、节流阀阻塞等使得液压油的流量波动过大引起爬行。

2.2 节流调速阀进出油口压力差不足

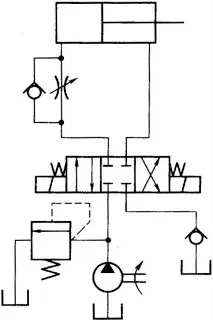

图2 所示液压回路为定量泵调速回路。在液压油缸的无杆腔油路上安装有单向节流阀用于调节油缸伸出速度。该回路的控制阀为电磁换向阀(三位四通O 型)。在油箱回油路中安装有单向阀以做系统备压阀用。油泵出口安装有溢流阀,当电磁换向阀处于中位时油泵出油全部经溢流阀回油箱,因此该溢流阀为常开式的,其功能既是限定系统高压(安全保护),又承担旁路溢流的作用。

图2 进口节流调速回路

该系统工作时液压缸始终达不到正常的工作速度。现对其故障分析如下:

首先检测系统中的控制元件、执行元件和管路的工作参数均在正常范围,油液温度也在正常范围内(低于95 ℃)。测量了溢流阀的调定压力和液压缸的正常工作压力,二者差值在0.3 MPa 左右,该值明显有点小(正常值应该在0.5~1.0 MPa 之间),这应该是达到液压缸执行速度不能达到调定值的主要故障原因。

该调速回路中活塞杆的伸缩速度是通过调节节流阀的开度改变进油流量来实现的。节流阀通流量与两个参数有关,即阀的通流面积大小和节流阀进出油口压差,节流阀正常工作时其进出油口压差应在0.2~0.3 MPa 范围内,此时调节通流面积的大小才能保证其流量的稳定性。

图2 的回路中,由于电磁换向阀的固有的阻尼作用而使油路产生0.2 MPa 的压降,当溢流阀的调定压力仅高于液压缸有杆腔工作压力约0.3 MPa 时,造成节流阀进出油口压差仅在0~0.1 MPa 范围,远低于要求的范围(0.2~0.3 MPa),显而易见这种情况下节流阀的通流量不能达到正常工作的调定数值,因而油缸的运动速度也达不到要求。

分析清楚故障原因,其排除方法就比较简单了,只需将溢流阀的调定压力提高到0.5~1.0 MPa 的正常范围,这样节流阀的进出油口压差也达到设计要求,此时再调节节流阀,改变其通流截面面积,就能调速液压缸的运动速度至要求值。

通过这一故障原因的分析和排除方法的说明,可以看出,节流调速阀可靠工作的前提是其进出油口的压差达到设计值,只有满足这一条件,才能保证节流阀起作用,达到调速液压执行机构工作的目的。

3 结语

本文研究了桥梁装备液压系统的压力控制回路和调速回路的工作原理、结构组成与故障检测与排除步骤,所介绍的方法科学合理、可靠实用、简单易行,对工程装备液压系统其他各种回路的故障分析与排除均有借鉴作用。