采煤机电磁调速控制系统设计

白建云

(华阳一矿调度室, 山西 阳泉 045000)

0 引言

由于采煤机整机价格昂贵,因此通过嵌入式控制单元对电磁调速系统对采煤机设备进行优化升级,既节省了设备采购费用,同时也利用新型控制技术对电控系统进行改进设计,不仅提高了原有控制系统运行性能,也加强了控制系统在井下恶劣环境中的适应性,大幅提高了煤炭资源开采效率。

1 电磁调速电机作用机理

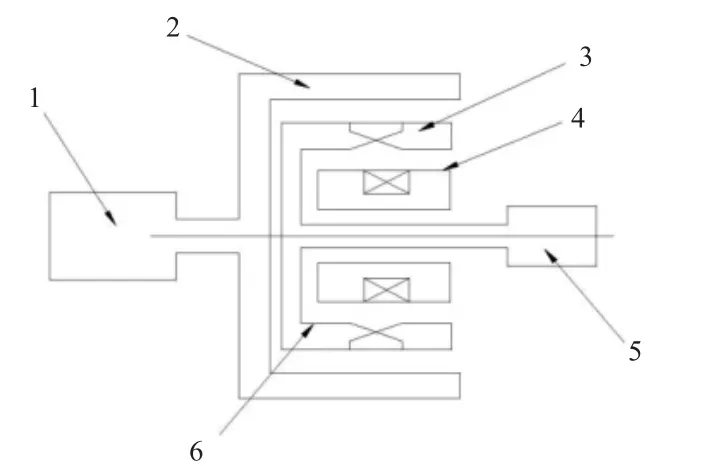

电磁调速电动机包括三相异步电机、电枢、磁枢、励磁绕组以及负载等主体结构,如图1 所示,运行过程中通过所连接的负载轴,承受通过中部磁场传输的电动机轴转矩。其中电枢由钢制圆筒构成,安装于三相异步电动机输出轴端,在电动机的带动下保持同速转动。磁极同样安装与三相异步电动机输出轴端,由铁芯以及励磁绕组两部分构成且与负载相连接。磁极绕组因在磁极内腔且固定在电磁转差离合器端盖上,因此该部分基本保持静止,同理电枢结构随电机轴旋转为主动部分,磁极结构位于负载端为从动部分。

图1 电磁调速电机主体结构

电磁调速电机运行机理为:直流电通过电磁绕组部形成交替磁场,同时电动机带动电枢部同速转动过程中,电枢在交替磁场中运动形成涡流,涡流和磁通作用下就形成转矩导致磁极按照固定方向转动,同时磁极速度相对电枢较低。此时通过调节电流大小可以实现对离合器转矩大小和速度的调节,因此电磁调速具备调节过程稳定、范围较广以及负反馈等特点,相较其他调速结构运行功率小同时调节转矩更大。

2 嵌入式调速系统结构

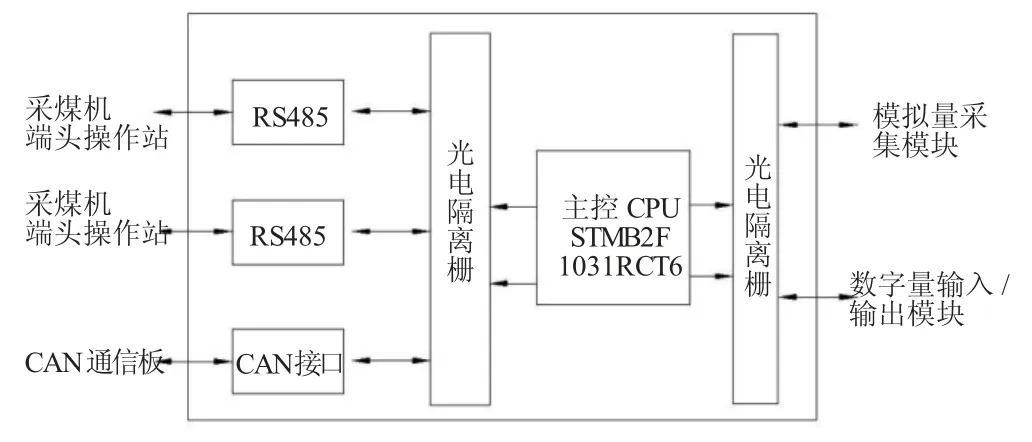

该嵌入式电磁调速控制系统将下属各独立模块通过串联通信方式相联系起来,实现了弱信号的远距离传输,该串联通信的特点在于对传输信号进行就近接收、集中发送,因此布设线路相对简单。同时将各模块信息独立计算,只将结果传输至主控模块,不仅降低了主控模块负担,也降低了传输通信容量。该嵌入式控制系统采用ARM控制器,特点在于外围接口较多,运行速率较高,可与各模块高性能单片机匹配,提升整体调速系统运行性能。整体调速系统组成包括主控CPU、数据输出模块、采集模块、通信模块以及采煤机端头操作站等,组成结构如图2 所示[1]。

图2 电磁调速系统整体结构组成

3 电磁调速控制系统设计

3.1 中央处理器

主控CPU 主要负责整体采煤机电控系统控制,因此在整个调速系统中结构最为复杂,同时具备功能也最为强大。该中央处理器ARM芯片核心控制器选用STM32F103RCT 型号,运算速度可达72 MHz,具备48 kB 的RAM以及256 kB的FLASH。该控制器拥有5 个USART 以及1 个16 位的ADC 通道,同时可扩展2 个DAC 通道,运算性能较好同时具备较快的执行效率,外围接口较多,适用于井下复杂恶劣电磁环境。

同时主板总线与各模块之间采用CAN 总线相连,通过嵌入采煤机机身在终端直接接收采煤机运行参数数据进行分析处理,与采煤机端头操作站相连通信接口为本安型RS485 接口,具体控制结构如图3所示[2]。中央处理器主控CPU 将通过光电隔离栅接收处理数据信号,避免受到综采工作面恶劣环境的影响,一部分数据信号直接与主控CPU 进行传输交换,另一部分传感器接收信号则通过两种接口线路,包括RS485、CAN 总线接口,分别与采煤机终端端头操作站以及CAN 通信模块进行数据接收传输。

图3 中央处理器主控制模块组成

3.2 硬件模块

1)开关量输出、输入模块。该模板的主要作用是通过接收面板控制按钮及遥控信号,对各电机进行启停控制,在各接口端采用隔离栅进行光电隔离,防止受到井下外界水电干扰,确保传输信号精确性,控制芯片采用Philips 公司旗下XA-C3 芯片。该模块特点在于对人工手动操作信号进行接收处理,将控制面板或遥控信号进行及时传输控制,因此输入信号包括开关输入量以及CAN 通信总线输入量两部分,经光电隔离栅处理后传输信号将由XA-C3 芯片进行处理,同时再经过光电隔离栅对信号进行处理,将输出信号传输至继电器或CAN 通信总线下达执行指令。

2)数据采集模块。采集模块的输入模拟量包括采煤机截割部截割电机电流、CPU 模数转换、采煤机牵引部牵引电机电流、牵引速度等参数,这些采煤机设备运行参数可通过接收对应各类传感器传输数据获得,同时通过模块处理后将参数运算结果传输至主控器模块,传输线路为CAN 总线,并由主控器模块完成相应下达执行指令等功能。采集模块传输电路采用ADS774,具备功耗低、采样速度快等特点,采集信号通过信号调理器、多采样通道,同样经光电隔离栅处理,经模块传输电路传输至单片机处理系统,经初步分析处理后将容量较小数据经CAN 通信总线向主控制器模块进行传输[3]。

3)通信模块。因采煤机电磁调速控制系统不仅要实现对采煤机机组运行参数进行监测控制,还要对采煤机进行并网控制,同时由于CAN 总线支持分布式控制系统及实时控制系统,因此采用CAN 作用主要通信模块。CAN 通信速率可达1 Mbit/s,同时具有较高的错误检测能力,对井下复杂工作环境以及振动大、电磁辐射强的工作环境适应性较强。通信模块硬件通信流程为:通信接口、MCU 80C51、SJA1000 控制器、82C250 收发器、CAN 接线,通过上述设备线路通信流程实现电磁调速系统通信控制。

3.3 终端端头操作站

采煤机端头操作站通过按键形式实现对采煤机牵引方向、加速减速控制,同时也可实现对截割部摇臂起降控制。通过人工操控按键响应后端头操作信号经端头站进行初步处理,并由RS485 线路传输至主控制模块,因此采煤机端头操作站可实现人工按键操作控制,同时也可实现主控制器的就地控制。该采煤机端头操作站布设在采煤机设备左右两端,可通过手动控制的方式操作按键按钮实现采煤机牵引控制效果,进行综采工作面煤炭资源截割开采作业;同时操作站可通过RS485 线路将操作信号传输至主控制模块,经机身处主控CPU 分析处理数据信号后,再下达执行指令,实现采煤机牵引过程的自动控制效果。

4 电磁调速控制系统仿真测试

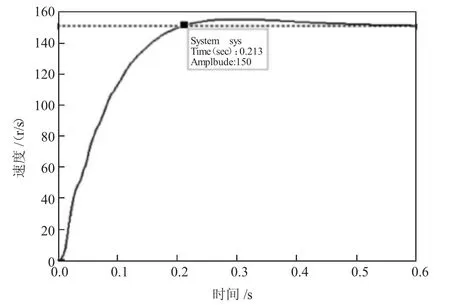

为测试嵌入式采煤机电磁调速控制系统的运行性能,利用Simulink 软件建立仿真模型,进行仿真测试。如图4 所示为采煤机电磁调速控制系统的阶跃响应图。由图4 可以看出,该嵌入式控制系统的响应速度更快,仅需0.2 s 即可达到平稳运行阶段,采煤机设备的持续运行过程也更为平稳可靠。

图4 嵌入式电磁调速控制系统阶跃响应

现阶段电牵引采煤机以S7-200 核心控制系统为例,电磁调速牵引控制系统配套有可视化显示控制平台,但体积大功能单一,扩展性较差,同时布设线路繁琐,通信接口需进行各种转换,因此系统运行效率较低。通过安装嵌入式STM32F103RCT6 控制器,可实现72 MHz 高频操作,同时通信功能更为强大,外部接口较多,系统整体运行效率也更高。该嵌入式电磁调速控制下的采煤机相比传统采煤机牵引方式具备更高装机功率,牵引速度更快、牵引力更大。

5 结语

通过分析电磁调速系统整体结构,分别从中央处理器、各数据处理模块以及采煤机端头操作站对电磁调速系统整体进行嵌入式设计。采用嵌入式处理后的采煤机电磁调速系统,整体控制系统更为灵活,将各模块采集数据由采煤机机身处的中央处理器就近快速处理,保障了中央处理器高效运行性能,同时降低了线路传输信号容量,实现了对采煤机运行状态的快速感知反应,保障了调速控制系统的稳定可靠运行。