矿用电机车变频调速系统研究

郭军凯

(山西焦煤西山煤电东曲矿, 山西 古交 030200)

0 引言

我国大部分矿用蓄电池电机车的传统系统采用直流系统,其调速方式有串电阻调速和直流斩波调速两种。在电枢回路串联电阻,可以实现直流电机的启动和调速,但是这种方式在结构上占用空间大,电阻箱也存在散热等问题,在性能上不能实现无级调速且浪费电能,不符合企业节能减排的发展方向,已经被淘汰。斩波调速虽然无电阻箱发热问题,且能够实现无级调速,是电机车调速模式的一大进步,但是直流斩波调速存在控制死区,可调范围较窄,而且调速时间长会出现发热问题。目前最先进的电机车调速方式是变频调速,采用交流电机代替直流电机,主电路采用先进的电力电子器件组成,控制上采用直接转矩控制技术,在机械结构、调速范围、控制方法等方面均具有先进的性能[1]。

1 交流电机的优点

1)功率密度和转矩密度大。对于矿用电机车配置的牵引电机而言,直流电机的功率密度大约为0.3 kW/kg,交流电机的功率密度大约为0.7 kW/kg;直流电机的转矩密度大约为1.1 Nm/kg,交流电机的转矩密度大约为1.3 Nm/kg;交流电机的功率密度是直流电机功率密度的2 倍左右,而交流电机的转矩密度是直流电机转矩密度的120%左右。

2)免维护、结构简单耐用。直流电机的定子和转子是分体的,并且换向器占用安装空间,换向电刷容易出现火花,在使用一段时间后会出现自然磨损,需要更换维护[2]。交流电机的结构紧凑,定子和转子之间通过铁心、拉杆和压板等结构连接为一个整体,转子由铸铝和硅钢片压制而成。

3)设备占用空间小、散热效果好。交流电机的转矩密度、功率密度随着传动比的提高而提高,性能提高空间大。由于不需要安装换向器,节省的安装空间既可以用来提高电机的性能,也可以提供更多的散热空间。

2 变频调速系统结构

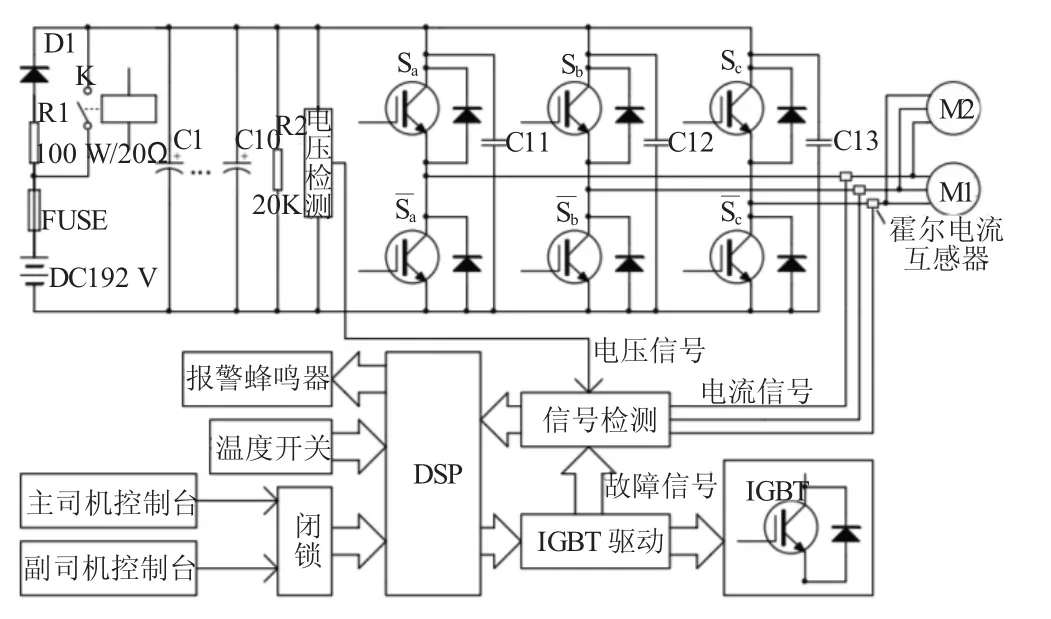

图1 是电机车变频调速系统的结构,系统分为主电路部分和控制电路部分。主电路部分从左至右依次为升压电路、滤波电路、逆变电路和直流电机。控制电路以DSP 控制器为核心,控制器的输入电路有主电路的电压电流检测电路、温度检测电路以及来自司机控制台的闭锁电路,控制器的输出电路有蜂鸣器报警电路和IGBT 驱动电路。

图1 电机车变频调速系统的结构

正常工作状态下,IGBT 驱动电路将DSP 控制指令进行功率放大,按照程序中的控制策略开通或关断开关管Sx(x 代表a、b、c),直流电压在此作用下被变换为高频的PWM波,在直流电机电枢电感的滤波作用下形成正弦波,电机的转速随此正弦波的频率变化而变化,达到电机车调速的目的。如果DSP 控制接收到来自控制台的闭锁信号、超限的温度检测信号或者IGBT 驱动电路故障信号,则启动保护逻辑,指令信号全部为关断信号,所有开关管关闭,达到保护电机的目的[3]。

3 主电路设计

3.1 蓄电池组

升压电路由蓄电池组、熔断器、二极管、限流电阻和继电器组成,蓄电池组是电机车的动力来源,也是整个系统的安全薄弱环节。由于电机车的工作环境是在井下,可能存在瓦斯气体,或者空气中相对湿度较大,因此在电池箱体的设计上必须考虑足够的防爆措施和散热通风空间。电池的接线柱采用双柱头双接线焊接结构,电池加液孔加装专用排气装置。蓄电池采用96 节铅酸蓄电池串联形成,额定电压为192 V,当电池电量下降后,端电压也随之下降,端电压下降到165 V 时需要充电[4]。二极管、限流电阻和继电器的作用是防止电机车在刹车时向蓄电池反送电,当电机车刹车时,继电器线圈得电,继电器常闭触点断开,由于二极管的单向导通效应,由电机反送的电流被电容器组吸收,无法向蓄电池充电,保护了蓄电池的安全性。

3.2 滤波电路

滤波电路接在升压电路的输出端与逆变电路的输入端之间,由电容器C1—C10 并联组成。滤波电路最主要的作用是滤除电压波动,为逆变电路提供一个稳定的直流电压。除此以外,还有抵消母线电感效应、吸收急停时的反向充电电流的作用[5]。从性能和安全角度而言,电容器组的容量越大,稳压效果和储能效果越好,实际在设计时满足直流电压在允许波动范围内即可,本文根据电机功率选择单个电容器容量为3 300 μF。

3.3 逆变电路

三相全桥逆变电路是主电路的核心部分,由6 只IGBT 开关管组成,2 只IGBT 串联组成一个桥臂,上下两个桥臂以高频变化的占空比交替互补开通,中间输出一相电压。逆变电路可以由6 只单独的IGBT 开关管组成,也可以选用集成好的功率模块IPM,这类型功率模块内部集成了IGBT 组,并且还有完善的驱动电路和保护电路,这些保护电路在检测到通过IGBT 的电流过大、IGBT 两端承受电压过大或模块过热等情况时能够向控制器发出故障信号,控制器可以封锁脉冲,保护模块不受损坏[6]。

4 控制电路设计

4.1 电压检测电路

电压检测电路检测滤波电路的直流电压,用于控制器进行控制。由于DSP 控制内部集成了ADC 模块,其能够将3 V 的模拟电压信号转换为数字信号,供内部程序使用。为了使滤波电路的高电压能够转换为DSP 接收的低电压,采用两只电阻串联分压的方式组成电压检测电路,得到低电压后经过滤波、限流、再滤波,可以直接输入给DSP 的ADC 模块。分压电阻根据直流电压的范围和系统所需精度确定,选择5.62 kΩ 和100 kΩ 精密电阻,限流电阻为4.7 kΩ,滤波电容选择10 nF。

4.2 电流检测电路

电流检测电路采集逆变器的输出电流,用于变频调速的闭环控制,另一方面也反映了电机的电枢电流,可以实现电机的相关保护。电流检测电路由霍尔传感器、电流电压转换电路、滤波电路组成,霍尔传感器将主电路的大电流信号转换为0~20 mA 的小电流信号,还能实现电气隔离,小电流信号经过运算放大电路被转换为0~3 V 的电压信号,经过滤波电路送给DSP 的ADC 模块。

4.3 司控台闭锁电路

由于电机车为双方向行进设计,因此在电机车两端均设有司控台,为保障司机在前进方向上视野清晰,操作方便,两个控制台的控制权需要实现相互闭锁,主司机控制台在控制电机车时,副司机控制台无法操作,反之亦然。司控台通过电位器发送变化的电压信号,此电压信号由屏蔽电缆传输至闭锁装置,经闭锁装置选择一路输出,给到DSP 控制主板。

4.4 温度检测电路

虽然功率模块内部集成了温度保护电路,但是其保护范围有限,只能测量功率模块内部温度,且保护温度的值不可调整,因此有必要为系统单独设计温度检测电路。热敏电阻的特性是其电阻值随温度的升高而降低,当给定电压信号在热敏电阻和普通电阻之间分压时,热敏电阻上的电压值就能间接反应环境温度。热敏电阻可布置在蓄电池组、滤波电容器、DSP 控制器等温升较大的位置,用于保护各个装置。

5 结论

1)维修费用更低,电能节省更多。采用变频调速系统以后,电机车维护工作省去了换向电刷维护工作,电机车在低速运行时更加节能,没有调速电阻损耗电能,在电机车减速、下坡或刹车等情况下机车的动能被电容器吸收,这部分电能还可以有效利用。

2)安全性更佳,调速性能更优。采用交流变频系统以后,提高了电机车的黏着利用率,拓宽了调速范围,低速可达100 r/min,高速可达600 r/min。司机的停车、加速、减速和换向等操作更简单。