煤矿用硬岩巷道智能化钻装锚掘进机设计

杨 磊

(阳泉煤业集团七元煤业有限责任公司, 山西 寿阳 045400)

0 引言

对于煤矿井下综采工作面巷道的掘进作业,通常有掘进机掘进以及钻孔爆破两种方案,其中掘进机掘进作业对煤巷等岩性较软巷道掘进效果较好,而对坚硬岩性巷道掘进时,掘进效率偏低、速度较慢,而且当掘进作业环境恶劣时很容易引发安全事故。对于这类巷道采用钻孔爆破法进行作业时,由于国内凿岩台车性能差、稳定性不高,而人工抱钻打眼效率低且危险性大。为降低掘进作业人员劳动强度,提高硬岩巷道掘进效率,杜绝安全隐患,本文研制设计出一套智能化钻装锚掘进机设备,用于提高坚硬岩性巷道的机械化作业水平以及巷道掘进效率。

1 智能化钻装锚掘进机结构设计

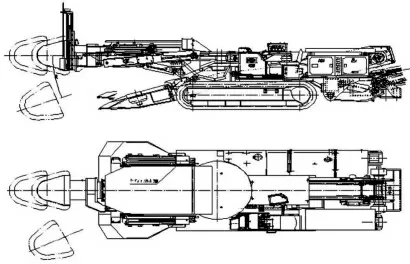

智能化钻装锚掘进机主要结构组成包括行走机构、扒斗机构、铲板、锚固机构、钻臂操控台、输送机构以及液压机构等,具体结构组成如图1 所示。该钻装锚掘进机适用于普氏系数>6、巷道倾角小于15°、巷道掘进断面20~35 m2的岩巷掘进过程,可实现对所需掘进巷道进行钻孔锚固、掘进运料等一体化成巷作业。智能化钻装锚掘进机通过电气系统以及液压系统的联动控制,可高效实现巷道钻孔、岩体运输、断面锚固支护作业,同时可实现钻臂的自主定位、断面快速锚固以及岩体自动搬运输送等智能化作业。

图1 智能化钻装锚掘进机结构示意图

该智能化钻装锚掘进机截割部钻进作业钻头用于巷道钻孔,钻臂操控台以及液压机构只够用于操控钻头并提供动力;铲板以及扒斗运料装置用于搬运破碎岩块;行走装置及后支撑装置用于掘进机牵引运行,牵引动力由电气机构提供;锚固装置胶管托架用于锚固成巷后的围岩。

2 智能化钻装锚掘进机关键技术

对该智能化钻装锚掘进机的关键技术应用主要包括一体化掘进作业设计、扒斗输送装置设计、掘进钻臂定位设计以及掘进机牵引定位设计四个方面。

2.1 一体化钻装锚掘进设计

对于钻装锚掘进机采用模块化以及Top-Down融合设计理念,实现了掘进机掘进作业时的钻孔、冒落岩块运输、锚固作业的一体化成巷效果。该钻装锚掘进机安装4 个臂进行掘进作业,全部附带定位系统,其中2 个钻孔臂负责对巷道进行爆破钻孔施工作业,另外2 个负责对锚固锚杆或锚索钻孔作业,方便后续对成巷的快速锚固。爆破冒落下的岩块碎石可通过钻装锚掘进机前部铲板以及扒斗装置进行装载作业,并通过输送机进行运输。

2.2 扒斗输送装置设计

扒斗输送装置主要用于对剥落爆破下的岩体进行装运,为提高扒斗装置的装运效率,降低扒斗装置因岩块冲击造成的故障损坏,在其升降液压回路上运用了基于负载变量的敏感控制阀,可以实现扒斗装置的升降液压回路承受压力峰值35 MPa 之内,降低了液压油缸的冲击负荷,保障了扒斗装置的稳定运行效果。同时在钻装锚掘进机的挖掘作业、钻孔作业以及支护作业上,采用多联多路阀进行控制,通过独立设置液压回路对锚固装置、扒斗输送装置以及钻臂装置进行柔性控制,即提高了各装置的运行效率,同时增强了钻装锚掘进机的整体系统流畅性,也确保了整体系统的稳定可靠运行[1]。

2.3 掘进钻臂定位设计

基于坚硬岩体下进行掘进作业时掘进钻头容易产生偏差的现状,研发设计出一种钻装锚掘进机钻臂自动定位系统,该自动定位系统包括传感监测、液压系统以及控制器三部分。其中,传感监测部分主要是倾角传感器以及位移传感器,通过布设于钻臂位置对钻装锚掘进机钻进过程中钻臂的各关节转动情况以及位移情况进行数据采集监测;液压系统主要用于对钻装锚掘进机进行钻进作业驱动,通过PLC 控制器进行控制;控制器模块即将传感监测部分的采集数据进行汇总判断,并将执行命令下达至液压系统,从而操控钻装锚掘进机钻臂进行换向调节等操作。

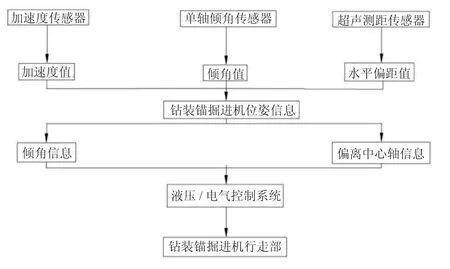

2.4 掘进机牵引定位设计

除了对钻装锚掘进机钻头进行精确定位之外,还需对掘进机在巷道中运行轨迹进行自动调节控制,具体如图2 所示。对钻装锚掘进机牵引过程进行定位主要包括对该设备运行过程中的加速度值、倾角值以及水平偏距值进行监测控制,分别通过布设相应的传感器装置对运移姿态数据进行采集,并以此来确定钻装锚掘进机在巷道中的实际运行轨迹。控制器在接收到钻装锚掘进机的实际运行轨迹后,通过与设定参数值进行对比,从而向液压、电气控制系统等执行元件下达指令来对钻装锚掘进机进行牵引控制,实现掘进机的换向调节作业[2]。

图2 掘进机牵引部定位设计

3 钻装锚掘进机结构优化

将设计完成的钻装锚掘进机应用于现场回风巷道掘进作业进行初步测试,发现该掘进机存在以下问题,并进行了针对性优化。

1)钻装锚掘进机布设的2 台输送机之间的间距较小,从而使得上部输送机承受较大负载时对下部输送机造成一定的挤压现象。同时抬起铲板进行装料时,下部输送机很容易被上部输送机溜槽压到影响装运效果,大块岩块又容易在下部运输机产生堵塞。基于上述原因,为避免输送机之间的堆料堵塞现象,将两输送机之间的间距进行扩大,抬高上部输送机500 mm,长度增加400 mm,增强物料输送效果。

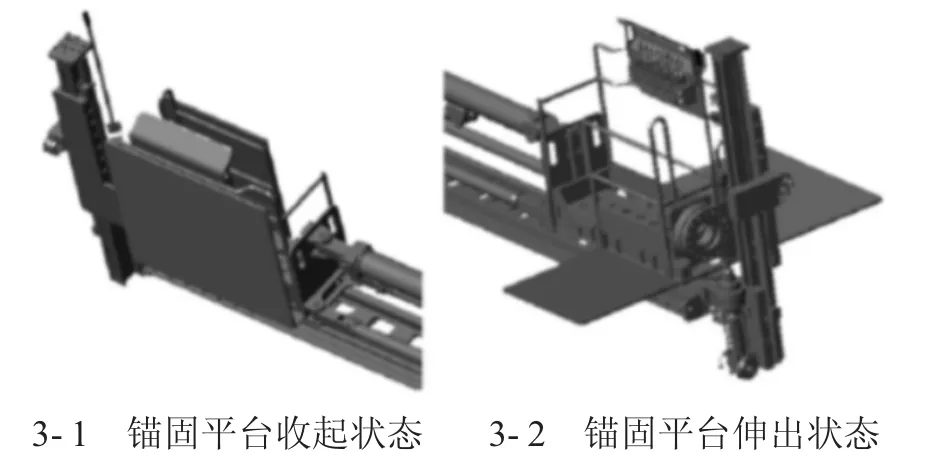

2)在进行巷道支护设计过程中,初始支护钻机操作平台狭窄,钻机辅助平台也很小,无法确保锚杆、托盘以及锚固剂等锚固设计的安全高效安装作业。通过将原有护栏改造为支护操作平台,完成锚固作业后将该平台收起作为护栏使用,节省了锚固装置占据空间,同时增加了支护平台强度,具体改进方式如图3所示[3]。

图3 优化后的锚固作业平台

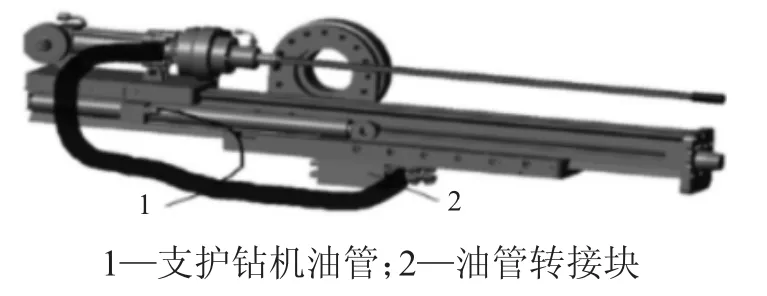

3)在进行支护作业时,支护钻机的油管由于位置布设不当经常与后岩壁出现剐蹭,在长时间作业过程中极易造成油管破损。为确保钻机油管的稳定性,防止长期剐蹭,将油管进行了固定并更换了钻机油管方向,具体布设方式如图4 所示。

图4 改进后支护钻机油管布设方式

4 实际应用效果分析

通过将设计完成的硬岩巷道钻装锚掘进机进行实际应用,得出以下结论:应用该掘进机进行巷道掘进作业,施工过程仅需30~32 人即可完成,相比传统掘进施工作业可减少20 人,降低了劳动量及用工成本;该钻装锚一体化掘进机可进尺将近100 m/月,掘进效率远高于普通掘进机,同时断面效果较好,无须后续支护作业;利用钻装锚掘进机施工,可大幅节省掘进作业时占据空间,安全系数较高,布设电缆等线路简单,即便于井下作业人员施工行走,也便于设备维修作业;采用钻装锚掘进机进行巷道掘进作业时,由于该掘进机具备一定的自动定位以及轨迹纠偏能力,可实现对钻头轨迹的自适应修正以及掘进机牵引过程的自适应控制;同时对该钻装锚掘进机进行人工操控时操控人员可位于岩壁较远位置进行控制,安全系数较高、劳动量小;该钻装锚掘进机配置有扒斗装置以及输送机,可实现剥落岩块的自动输送效果,同时还附带有锚固装置可对成型巷道进行锚固支护,实现了掘锚一体化成巷,施工效率较高。

5 结语

煤矿用硬岩巷道钻装锚掘进机的设计,使坚硬岩性巷道下应用传统掘进机掘进效率低、安全系数较差的问题得到了有效解决。掘进锚固一体化设计,也提高了掘进巷道施工效率,对条件类似下的硬岩巷道掘进施工具有重要借鉴意义。