模糊PID 在煤矿空压机节能控制系统中的应用

石晓涛

(山西焦煤西山煤电西铭矿, 山西 太原 030052)

0 引言

矿用空压机作为煤矿高压气体供给设备,主要通过低压气体压缩为井下气动设备及冷却设备提供动力,是煤矿核心设备之一。空压机系统是一个非线性、延迟较大的高阶系统,传统空压机控制系统采用较为简单的逻辑控制器+继电器控制结构[1-3],由于气动设备动力需求变化量较大,使得在传统控制系统下空压机的出口压力值稳定性较差,且与目标值偏差较大,造成较大能源浪费。因此通过改进空压机工艺流程及控制策略,提高空压机工作效率、降低能量损耗,从而实现空压机的节能运行,对于绿色环保煤矿的建设具有重要研究意义。

为了实现空压机的节能运行,本文从空压机工艺流程改进及空压机控制系统及策略改造两方面入手,首先对空压机工艺流程进行了详细分析,在原流程基础上对空压机进气端增加气体除湿及降温环节,降低空压机加热器带来的功率消耗,同时为输气管路增加旁通管减小气体流通阻力,进一步达到降低能耗的目的。在控制系统改造方面,为提高传统PID 控制系统的鲁棒性及抗干扰能力,引入模糊控制技术进行控制策略改进,通过模糊控制规则进一步提高系统控制精度及鲁棒性,降低系统超调量[4-5],从而减少因控制系统滞后及控制效果差所造成的能耗量大的问题。

1 矿用空压机工艺流程分析及改进方案设计

1.1 矿用空压机工艺流程

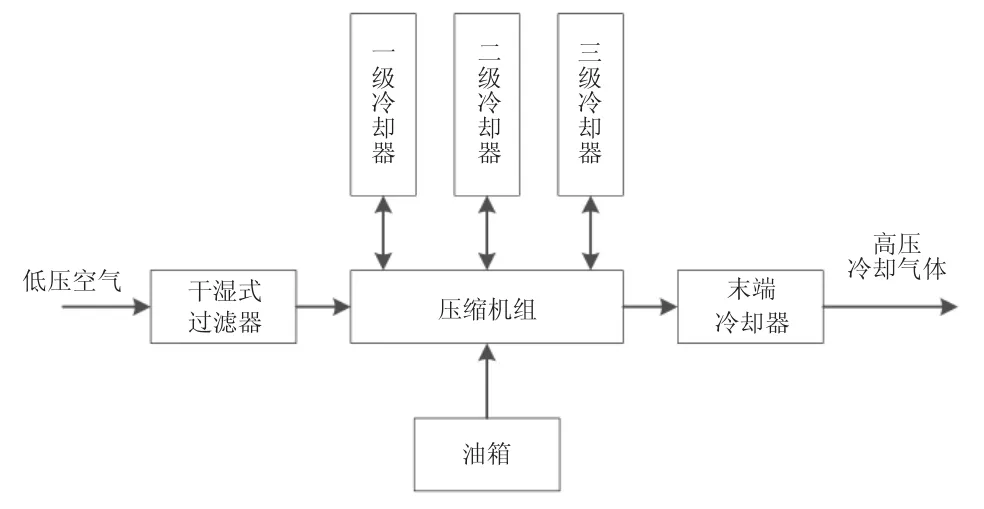

矿用空压机系统的主要组成结构包括压缩机组、干湿式过滤器、多级冷却器、油箱等设备,如图1 所示。低压空气在进入压缩机组进行压缩前,首先需通过过滤器进行灰尘、杂质的滤除,为保证过滤效果,通常采用干湿串联式过滤器进行过滤。过滤后的空气进入压缩机组中通过叶轮转动、扩压器升压使得空气被逐级压缩,压力值不断升高。在这一过程中,压缩后的高压气体温度剧增,为了避免热量引起的损耗,需通过多级冷却器对高压气体进行冷却,最终输出可供其他设备使用的高压冷却气体。

图1 矿用空压机系统的主要组成

通过对空压机工艺流程分析可以看出,空压机运行能量损耗主要集中于压缩高压气体所产生的高热量带来的热交换损耗以及多级冷却器除湿冷却所需的功耗。同时高压气体经过主管路时除热交换外还存在风阻损耗,使得能量损耗进一步增大,在对工艺流程进行改进时可从上述两方面入手分析。

1.2 空压机工艺流程节能改进方案及效果

1.2.1 改进方案

根据上一小节对空压机系统工艺流程及主要能量损耗点的分析,本文从空压机进出口气体温度控制及减小主管路阻力系数两方面对工艺流程进行改进,实现改善压缩机工作环境的同时减小主要机构功耗及气体能量损失,具体工艺流程改进方案如下:

1)在空压机进气口空气过滤器之前增设水冷器。将工艺流程中的冷却环节提前至前端,在空气进入过滤器前通过水冷器将空压机进气口气体温度降低,冷却后的低压气体在进入压缩机组后可有效减小叶轮做功,同时进排气口温度降低可有效改善压缩空气流量及出口压力稳定度。

2)在空压机工艺流程前端增设除湿器。将多级冷却器的除湿功能提前至工艺前端,在低压空气进入过滤器前完成气体的除湿干燥,可有效降低末端冷却器能耗,起到节能作用。

3)在气体流通主管路侧增设旁通管。增设旁通管的目的是进一步增大管道流通面积,从而降低管路整体阻力系数,有效减小因风阻所带来的能量损耗。

1.2.2 改进效果

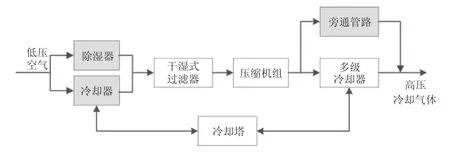

通过上述工艺流程改进措施,可有效降低压缩机组叶轮、末端冷却器等主要机构功耗,降低进排气口气体温度,减小管路阻力系数,从而减小气体因热交换及风阻所产生的能耗,并有效提高排气口流量及压力值稳定性。改进后的工艺流程如图2 所示。

图2 改进后空压机工艺流程示意图

2 基于模糊PID 的空压机控制方案设计

传统空压机控制系统采用PID 控制策略,在PID控制中最重要的三个参数Kp(比例系数)、Ki(积分系数)、Kd(微分系数)的整定与控制结果密切相关。由于空压机系统具有高阶非线性的特点,加之运行方式变换较大,因此无法获取被控对象的精确数学模型。采用传统PID 控制法滞后性较大,无法获得满足需求的响应速度及控制精度,系统控制性能较差,从而导致空压机系统能耗增大,无法使空压机达到节能运行效果。

为了有效提高系统的静态及动态特性,本文采用模糊控制技术对PID 控制环节进行改良,通过对自适应模糊PID 控制器进行设计,在Kp、Ki、Kd系数进入PID 控制器前对三个系数进行自适应模糊处理,最终通过建立模糊规则及推理算法对三个重要参数进行实时修正,从而得到最佳控制效果,实现空压机排气口压力的自适应实时调节。自适应模糊PID 控制器设计原理如图3 所示。

图3 自适应模糊PID 控制器原理示意图

由图3 可知,自适应模糊PID 控制器的输入参数为空压机排气口压力误差值e(t) 及误差变化率de/dt,通过模糊规则及模糊推理算法输出去模糊的PID 三参数修正量∆Kp、∆Ki、∆Kd并输入至PID 控制器中,对Kp、Ki、Kd进行实时调整,从而实现空压机排气口输出压力的自适应调节。

本文采用MATLAB 软件Simulink 模块库中的Fuzzy Logic Toolbox 工具对模糊控制器进行设计,误差值e(t)及误差变换率de/dt 的模糊集定义为{负大,负中,负小,零,正小,正中,正大},其离散论域集定义为{-6,-4,-2,0,2,4,6};模糊修正量∆Kp、∆Ki、∆Kd的模糊集定义值与上述e(t)与de/dt 相同,三个修正参数离散论域分别为∆Kp{-6,-4,-2,0,2,4,6};∆Ki{-0.6,-0.4,-0.2,0,0.2,0.4,0.6};∆Kd{-3,-2,-1,0,1,2,3}。上述五个参数的模糊集为负大、正大时其隶属函数采用高斯函数,其余子集隶属函数均采用三角函数,从而保证模糊控制器的控制精度及稳定性。

3 系统实际运行及测试

本文从空压机工艺流程改进及控制系统优化两方面对空压机节能运行方案进行设计,为了验证本文所提出方法及系统的有效性,本节对基于自适应模糊PID 的空压机节能控制系统进行实际运行,并测得改进后的空压机系统总能耗与原系统能耗进行实际对比,从而验证本方案节能效果。

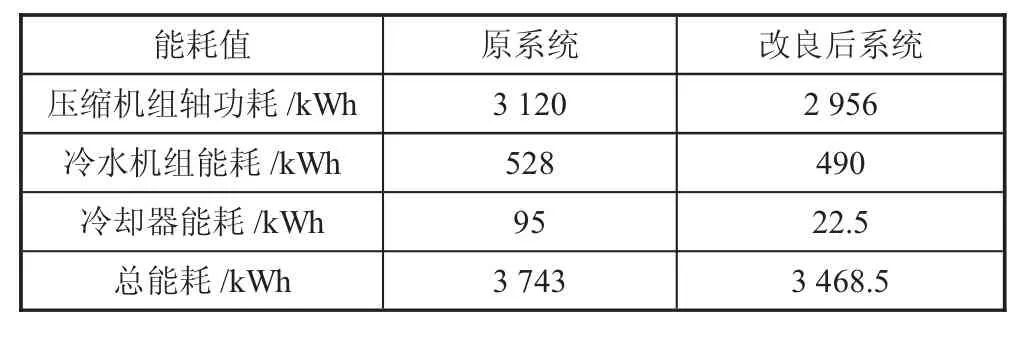

原空压机系统主要能耗来自于压缩机组叶轮轴功耗、多级冷却器能耗及冷水机组能耗三部分,该煤矿空压机房共具备8 台空压机,单机排气量为14.8 m3/min,排气口绝对压力值为0.65 MPa,8 组压缩机组单级压缩轴功耗W1为1 560 kWh,冷水机组用于冷却空压机所需的耗电量W2为264 kWh。由于压缩机组采用二级压缩,因此压缩机组在压缩过程中的总能耗W=2(W1+W2)=3 648 kWh。由于改进系统将空气冷却及除湿环节放置于前端进行,经系统实际测量进入压缩机组后冷水机用于冷却气体所需冷量W2′为245 kWh,下降约7.1%,压缩机组轴功W1′为1 478 kWh,下降约5.3%。原空压机系统三级冷却器可将90 ℃压缩气体平均降温至35 ℃,其冷却负荷耗电量WL为95 kWh。改进后的系统由旁通管及前置冷却装置的作用降低了末端冷却器的能耗,改良后系统冷却器总能耗WL′为22.5 kWh。改造前后系统运行能耗数据如表1 所示。

表1 改造前后系统运行能耗数据

由实测数据可知,经工艺流程及控制策略改良,空压机系统总能耗下降了274.5 kWh,能耗减小约7.4%,节能效果较为显著。

4 结语

本文针对传统矿用空压机控制系统存在的能耗较高问题,在工艺流程分析的基础上通过增设前端冷却除湿环节及旁通管有效降低了机组设备能耗,并提出了一种基于模糊PID 的自适应空压机控制系统,通过模糊修正量实现对空压机排气口压力的实时自适应调节,进一步降低系统能耗。经实际测试,系统改良前后总能耗降低274.5 kWh,节能效果较为显著。