关于煤矿带式输送机传动滚筒的优化设计及其应用

李 帆

(山西焦煤霍州煤电汾源煤业, 山西 忻州 035100)

0 引言

带式输送机在煤矿领域中的应用非常广泛,是对煤矿及相关工具进行运输的重要装备,输送机的稳定可靠运行对于煤矿开采过程有一定程度的影响[1]。随着煤矿领域技术水平地不断提升,对带式输送机的运行稳定性和可靠性要求越来越高[2]。传动滚筒是输送机中重要和关键的结构件,由传动系统输入的动力需要通过传动滚筒驱动皮带做循环往复运动[3]。鉴于传动滚筒的高可靠性要求,利用传统方法设计时,通常将相关结构尺寸设置过大,存在冗余现象[4]。此现象不仅造成材料资源浪费,还会增加传动滚筒的加工制作成本[5]。

本文基于Ansys 软件对带式输送机传动滚筒进行受力分析,并对其结构进行优化改进,最后应用到工程实践中,取得了良好的经济效益。

1 传动滚筒的结构概述

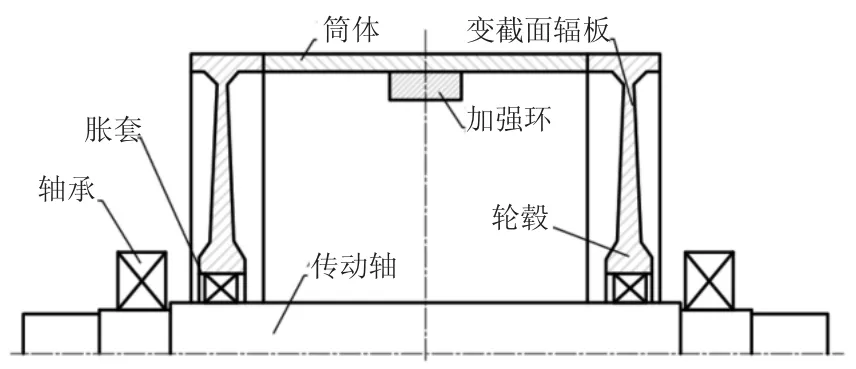

带式输送机整体的结构相对简单,主要包括传动滚筒、换向滚筒、上托辊、下托辊、张紧装置等[6]。其中,传动滚筒是比较重要的结构件,从电机及传动系统输入的动力,会传入传动滚筒,传动滚筒与皮带接触通过摩擦力驱动皮带运动。如图1 所示为传动滚筒的典型结构示意图。可以看出,滚筒由多个结构件构成,主要包括胀套、轮毂、辐板、筒体等,筒体中间部位处于悬空状态,最容易发生变形,因此设置有加强环,目的是提升中间部位刚度,避免工作时中间部位发生过大的变形,影响传动滚筒的正常工作。

图1 传动滚筒的结构示意图

2 传动滚筒模型建立及受力结果

2.1 模型的建立

传动滚筒的长度和滚筒直径分别为1 600 mm、1 670 mm,筒体厚度为40 mm,胀套宽度、内径和外径分别为116 mm、400 mm 和495 mm,轮毂宽度、内径和外径分别为170 mm、495 mm 和695 mm,轮毂厚度、内径和外径分别为60 mm、695 mm 和1 594 mm。根据以上尺寸利用SolidWorks 软件构建三维几何模型,建模时为了简化,可以将倒角和倒圆等细小结构进行省略。完成建模后将模型导入Ansys 软件中进行网格划分和材料属性设置。传动滚筒中的结构类型较多,不同结构使用的材料存在差异,如传动轴使用的材料为45 号钢、轮毂和辐板使用的材料为ZG250、胀套材料为50Cr 等,严格按照对应材料的基本属性设置模型,以保证模型计算的准确性。网格划分是有限元建模时比较关键的环节,划分质量会对模型计算速度和精度产生直接影响。Ansys 软件中提供了多种类型的网格,本案例中选用的是六面体网格进行划分,网格大小由模型自动确定,最终划分得到的网格单元数量为33 964 个(见图2)。

图2 传动滚筒的有限元模型

2.2 受力结果分析

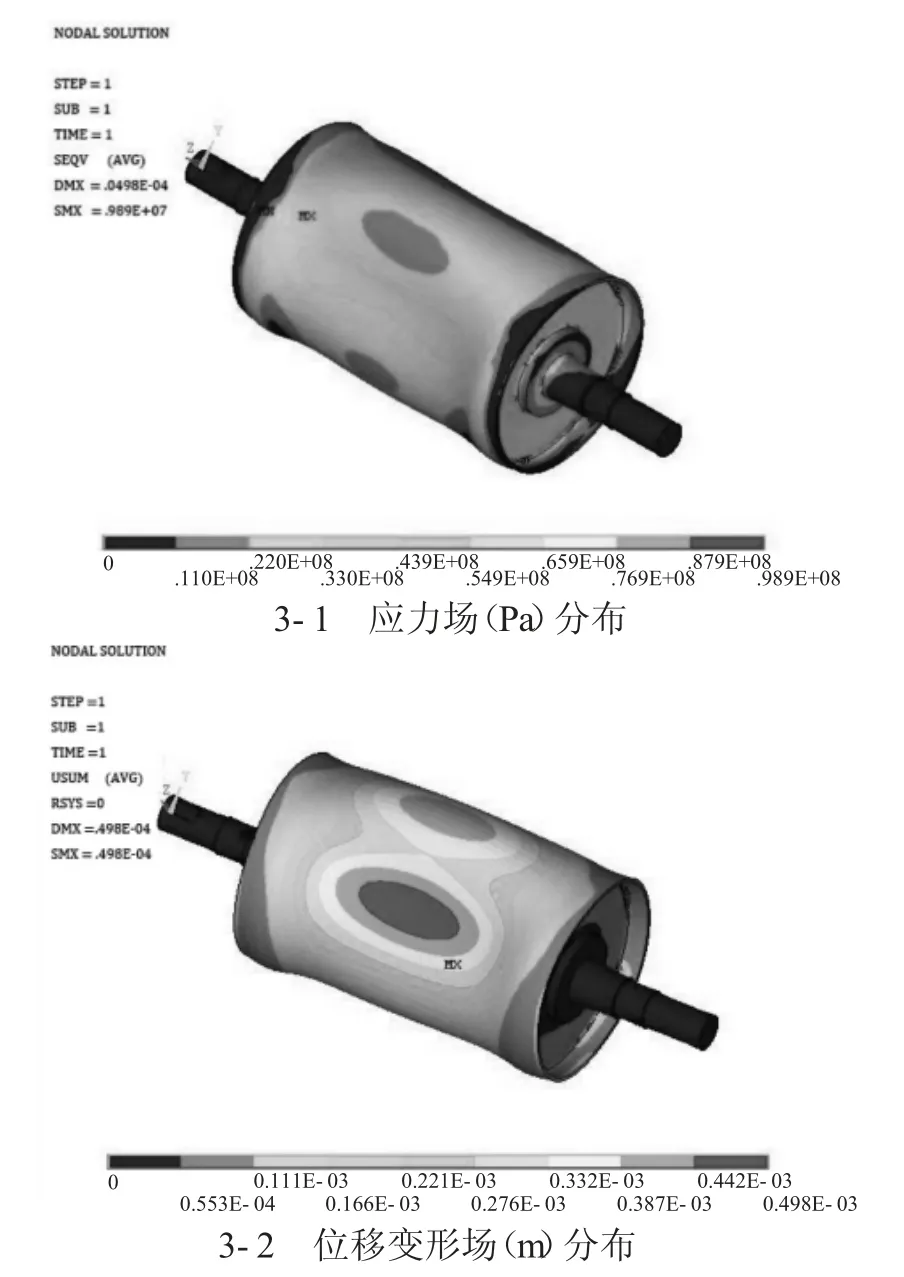

完成传动滚筒有限元模型的建立工作后,可以利用软件的计算模块对模型进行计算,然后利用后处理模块对结果进行提取分析。本文研究重点关注传动滚筒工作时的受力和变形情况,因此提取了滚筒的应力分布云图和位移变形分布云图,结果如图3 所示。由图3 可知,不管是应力场分布还是位移变形场分布,传动滚筒不同位置都呈现出明显的不均匀性,即不同位置的应力和位移变形量存在较大差异。大部分位置的应力和位移变形量均相对较小,只有局部位置出现的应力集中和位移变形集中现象,最大应力为98.8 MPa,最大位移变形为0.498 mm。应力集中部位主要出现在三个位置,分别为轴承与轴相接触的部位、滚筒表面刚开始与皮带接触的部位、筒体与幅板相接触的部位。位移变形量最大的位置处于筒体中间并且与皮带相接触的部位。

图3 传动滚筒的应力场和应变场分布

传动滚筒中筒体部分需要与皮带接触,因此对其位移变形量提出了一定的要求,如果位移变形量太大会影响两者的接触摩擦。根据相关设计规范,滚筒允许的最大位移变形量=1.04 mm,其中:D、B 分别为传动滚筒的直径和宽度。而传动滚筒实际的最大位移变形量为0.498 mm,未超过规范标准值,因此能满足基本要求。滚筒加工材料中ZG250的屈服强度最低为250 MPa,安全系数为1.5,可以计算得到材料的许用应力为166.67 MPa。滚筒的最大应力没有超过材料的许用应力。

从传动滚筒的受力和位移变形两个层面都说明在设计阶段存在明显的冗余现象,会造成材料浪费问题,加大滚筒的加工制作成本,存在一定的优化改进空间。

3 传动滚筒的优化设计与应用

3.1 优化设计

通过对传动滚筒的静力学分析,发现滚筒在结构设计方面存在很大的浪费,可以利用先进的有限元技术对传动滚筒的结构进行优化改进。对滚筒性能造成影响的结构参数是多方面的,选取了三个比较典型的结构参数作为优化改进对象,分别为滚筒厚度、加强环长度和宽度。为了不对滚筒结构做大幅度改动,并压缩优化改进计算时间,对三个优化对象的取值范围进行限定,分别在20~35 mm、80~130 mm、35~65 mm 范围内取值。优化改进思路是基于试错法思想,在上述三个范围内分别取值后,利用Ansys 软件构建有限元模型进行分析,并对相关结果进行对比以获得最优结果。

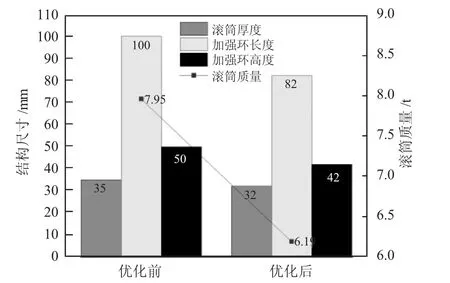

优化改进时,以材料的许用应力和结构允许的最大位移变形作为约束条件,即要求传动滚筒的最大应力不得超过166.67 MPa,最大位移变形不超过1.04 mm。完成优化改进工作后,最终确定的滚筒厚度、加强环长度和厚度分别为32 mm、82 mm 和42 mm,此时对应的最大应力和最大位移变形分别为137.87 MPa 和0.97 mm,在安全范围内,不会影响滚筒的运行稳定性和可靠性。如图4 所示为传动滚筒优化前后优化对象和滚筒质量的数据对比情况。由图中数据可知,通过优化改进使传动滚筒各结构件尺寸均出现了不同程度降低,导致滚筒整体质量出现了大幅度降低,由优化前的7.95 t 降低到了优化后的6.19 t,降低幅度为22.14%。整体质量的降低可以为企业节省设备的加工制作成本。

图4 传动滚筒优化前后的数据对比情况

3.2 优化效果分析

为了验证传动滚筒优化改进方案的可靠性,根据以上优化改进结果加工制作传动滚筒,并将其应用到带式输送机工程实践中。目前优化后的传动滚筒在工程中的应用时间已经超过6 个月。通过对传动滚筒的应用情况进行统计分析,发现其整体运行良好,整个运行期间没有出现明显的故障问题,说明此次针对传动滚筒的优化改进工作是有效的。在保障设备稳定可靠运行的基础上,有效降低了整体重量,不仅可以节省加工制作成本,还可以降低后续的运行成本,取得了良好的经济效益。

4 结论

1)由于传动滚筒结构尺寸过大,导致滚筒的最大应力和最大位移变形均远低于安全标准,会增加滚筒的加工制作成本;

2)以筒体厚度、加强环长度和厚度为优化对象,以允许的最大应力和位移变形为约束条件,对传动滚筒进行结构优化,优化后的滚筒不仅能正常稳定运行,还使其质量降低了22.14%;

3)将优化后的传动滚筒应用到工程实践中,发现其运行过程比较稳定,验证了优化改进方案的可靠性。